磨削烧伤对超声波声速变化影响的实验研究

毛汉颖 付俊程 刘玉琨 邹志强

摘 要:磨削烧伤会显著影响零件的使用性能,检测磨削烧伤对确保零件安全使用具有重要意义。超声波声速已被应用于检测金属晶粒尺寸、残余应力和金属热处理状态等方面,其能否用于检测磨削烧伤程度倍受关注。本文搭建了临界折射纵波(critical refraction longitudinal wave,简称LCR波)声速检测系统,对不同磨削烧伤程度的45#钢试件进行超声波声速测量,实验结果表明:超声波声速对磨削烧伤不敏感,对于不同烧伤程度的45#钢试件,超声波声速仅有较小变化。根据材料金相组织、残余应力、晶粒大小等因素对超声波声速影响机理进行分析,由于各影响因素对超声波声速变化具有综合影响,超声波声速不随不同烧伤程度敏感变化,不能灵敏地检测磨削烧伤。

关键词:磨削烧伤;超声波声速;临界折射纵波(LCR波);金相组织

中图分类号:TG580.6 DOI:10.16375/j.cnki.cn45-1395/t.2023.01.010

0 引言

磨削是一种应用广泛的机械加工工艺,用于去除零件表面多余材料使其达到高精度的尺寸要求和规定的粗糙度。金属零件由于磨削温度控制不合理,容易发生磨削烧伤[1]。磨削加工过程中磨具高速旋转并与金属零件表面接触,产生大量磨削热,接触区最高温度可达到1 000 ℃。对于金属材料,磨削引起的瞬间高温对零件表面产生了热处理现象,导致材料表面发生软化、金相改变等现象[2-3]。磨削烧伤对金属零件带来诸多不利影响,由于磨削烧伤改变了零件表面的金相组织,将影响材料表面的强度、硬度、韧性、脆性等机械性能,同时材料内部产生残余应力[4],影响零件的使用寿命。因此,磨削烧伤的检测对确保零件的安全使用非常重要。

目前工业应用中常用的磨削烧伤检测法主要为硬度法和金相法,這些方法是有损检测,有很大的局限性。在无损检测方面,常用特征识别方法进行故障诊断[5]。目前针对磨削烧伤的检测提出了涡流检测法[6]、巴克豪森噪声检测法[7]和声发射检测法[8]等方法,但是这些方法存在结果易受干扰、未形成统一检测标准等不足,仍需进一步完善。超声波的声速作为一种表征介质特征的物理量,可用于材料缺陷的无损评价。目前超声波声速已被应用于检测金属疲劳[9]、晶粒尺寸[10]、残余应力[11]、金属热处理状态[12]、显微组织[13]等方面,但是,对金属材料磨削烧伤现象的超声波声速特性研究较少。本文提出了临界折射纵波(critical refraction longitudinal wave,简称LCR波)检测模型,对不同烧伤程度的45#钢试件进行超声波声速实验,分析了45#钢在磨削烧伤时的声速特征和声速变化原因,研究磨削烧伤对超声波声速变化的影响,探讨声速检测磨削烧伤的可行性。

1 试件制备

1.1 磨削实验

磨削实验以常用的45#钢材料为研究对象,试件尺寸为:230 mm×40 mm×10 mm。准备了10个未经热处理的45#钢原始试件(标记为:A1—A10)和10个经过热处理的45#钢试件(标记为:B1—B10),试件B1—B10进行淬火和回火处理,热处理工艺为:800 °C淬火,盐水冷却并在300 °C回火4 h。磨削实验在卧式M7130G/F平面磨床上进行,该磨床配备了直径为350 mm的氧化铝砂轮,砂轮线速度vs为30 m/s,磨削过程采用干磨加工方式,磨削时工件速度vw可通过无级调速系统进行调节。

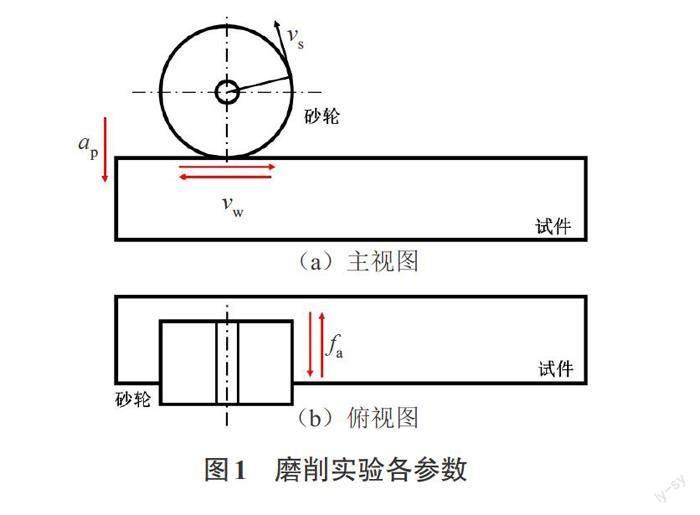

砂轮与工件之间的大量磨削热会使试件产生磨削烧伤。本实验通过改变磨削深度ap、工件速度vw和横向进给量fa的方式,制备不同程度磨削烧伤的试件。磨削实验各参数如图1所示。对试件A1和B1仅进行精磨处理以去除氧化膜,试件A2—A7和B2—B7进行往复磨削,试件A8—A10和B8—B10进行单次磨削,磨削参数设置如表1所示。

图2为试件经过磨削实验后的典型外观形貌,对经过试件磨削表面的外观特征进行归纳,可分为4种典型的外观。图2(a)为精磨试件A1和B1的外观,此时试件表面光滑,未出现磨削加工痕迹。图2(b)为试件A2—A4、B2—B4的表面状态,此时试件表面出现轻微的加工痕迹。随着磨削参数设置值的增大,试件表面加工痕迹越来越明显。图2(c)为试件A5—A7、B5—B7的表面状态,试件表面可观察到严重的加工痕迹。图2(d)为试件A8—A10和B8—B10的表面状态,由于单次研磨,大量的磨削热作用于试件表面,表面整体呈深色。

1.2 金相组织分析及磨削烧伤程度分级

为了准确地判断试件状态,对试件进行金相组织分析,并对试件进行磨削烧伤分级,以便于后续的超声波声速检测实验结果分析。对试件进行切割取样,用金相抛光机抛光每个试件的横截面,并用4%硝酸酒精溶液腐蚀,最后使用金相显微镜观察,以50倍放大倍率观察横截面2 mm深度内的烧伤层。

对试件横截面金相组织进行归纳,可分为3种典型的金相组成。图3(a)—图3(c)为原始45#钢磨削试件横截面中3种典型的金相组织,其中试件的基体组织为铁素体和珠光体。图3(a)为试件A1—A4横截面的典型的金相组织,此时金相组织没有发生明显变化,仍为铁素体和珠光体,试件A2—A4的近表面A层中的铁素体、珠光体分布更加均匀,铁素体少量增加。图3(b)为试件A5—A7横截面的金相组织,此时表面出现2种金相组织,试件发生回火烧伤,基体组织仍为铁素体和珠光体,而近表面B层中铁素体呈网状,并且回火索氏体开始逐渐形成。图3(c)为试件A8—A10横截面的金相组织,此时出现了3种金相组织,近表面的C层发生了脱碳现象,形成了少量马氏体和大量铁素体组织,中间D层出现大量回火索氏体。

图4(a)—图4(c)为热处理后45#钢磨削试件横截面中的3种典型的金相组织,其中试件的基体组织为回火马氏体、碳化物和先共析铁素体。图4(a)为试件B1—B4横截面金相组织,此时材料中金相组织未发生改变,近表面A层中的铁素体含量略微增大,部分碳化物分解。图4(b)为试件B5—B7横截面金相组织,此时出现了2种金相组织,其中近表面B层中出现回火马氏体。图4(c)为试件B8—B10横截面金相组织,此时出现了3种组织,近表面的C层中形成大量粗大的过热马氏体,中间D层中为回火索氏体。

金相组织观察结果表明,试件A1—A4和B1—B4中金相组织并未发生明显变化,对材料性能影响很小,因此试件A1—A4和B1—B4未发生磨削烧伤;试件A5—A7和B5—B7中出现了2种金相组织,其中网状铁素体会降低材料的强度和塑性,粗大的回火马氏体会导致材料表面脆性增加,因此定义试件A5—A7和B5—B7发生烧伤;试件A8—A10和B8—B10出现了3种不同金相组织,其中脱碳会导致材料强度下降并软化,而过热淬火导致的粗大马氏体会增大材料开裂倾向,因此定义材料A8—A10和B8—B10发生严重烧伤。

2 超声波聲速检测实验

2.1 LCR波检测模型

磨削烧伤导致材料表面2 mm深度内发生金相组织改变,为了使超声波尽量穿越更多的烧伤层组织和较少的基体组织,提高检测分辨率,提出沿表面传播的LCR波检测模型。当超声波以一定的角度从材料A传播到材料B时会发生反射和折射。根据Snell定律,折射角与超声波在介质中的传播速度有关。入射纵波、折射纵波和折射横波之间的关系式为:

[sinαc1L=sinβLc2L=sinβSc2S]. (1)

式中:α为入射角;βL为纵波折射角;βS为横波折射角;c1L为纵波在材料A中的传播速度;c2L为纵波在材料B中的传播速度;c2S为横波在材料B中的传播速度。LCR波在纵波折射角为90°时产生,沿试件表面传播。纵波在有机玻璃楔块和低碳钢中的传播速度依次为2.7 km/s和5.9 km/s,根据式(1),入射角度设定为27°,LCR波声速检测模型如图5所示。

2.2 超声波声速检测方法

超声波声速检测主要基于传播距离与传播时间比值进行计算。对未磨削试件A1和B1进行透射检测,其计算结果作为原始试件中的超声波声速。为了避免传播距离检测带来的误差,在LCR波检测模型中采用《材料超声速度测量方法》(GB/T 23900—2009)[14]中的声速比值法进行全部试件声速计算,检测过程中将探头靠在一起保证间距恒定为0,则纵波的速度比和传播的时间比呈倒数关系,测量试件中声波传播时间即可根据式(2)计算出声速。

[vtv1=t1t]. (2)

式中:vt为各试件磨削后的超声波声速;v1为通过透射法在试件A1和B1中测得的超声波声速;t1为通过LCR波在试件A1和B1中超声波传播时间;t为LCR模型中各磨削试件中超声波声速测量值。超声波由RITEC RAM-5000-SNAP非线性高能超声测试系统激励,经过50 Ω负载、低通滤波器和可变角度传感器。可变角度传感器中心频率为2.5 MHz,可以对超声入射角从0°到90°进行调节,其压电晶片尺寸为15 mm×10 mm。在实验过程中,RITEC RAM-5000-SNAP非线性超声系统产生具有5个周期的正弦脉冲,频率为2.5 MHz。为保证测试精度,在试件表面进行多次测试并取平均值。

2.3 超声波声速实验结果

超声波声速实验结果如图6所示,原始45#钢在正常状态下声速略微升高,最大涨幅为18 m/s;在磨削烧伤发生时,试件声速降低了5 m/s,最大降低10 m/s;当发生严重烧伤时声速突然上升,声速高于试件A1—A7 40 m/s以上。热处理45#钢在正常状态下声速最高上升23 m/s;而在磨削烧伤状态时明显升高,涨幅最高可达75 m/s;在严重烧伤时声速略微减低,最大降幅为7 m/s。声速的检测误差主要来源于耦合剂厚度影响、机器响应延迟和时间读取误差。

3 实验结果分析

3.1 磨削烧伤的声速变化分析

3.1.1 金相变化影响

当介质尺寸远大于波长时,可视为无限大介质。当介质中不存在应力时,纵波声速为:

[CL=E1-ξρ01+ξ1-2ξ]. (3)

式中:E为材料的弹性模量;ρ0为材料的密度;ξ为材料的泊松比。由式(3)可知,声速与介质的密度、泊松比和弹性模量有关,而材料的密度和泊松比基本不变,主要通过弹性模量E分析声速变化。弹性模量E受到键合方式和晶体结构影响,E值可反映声波传播质点位移大小,质点位移越小,声速CL越低。

当45#钢发生淬火烧伤时,表面生成一层淬火马氏体。淬火马氏体是碳溶于α-Fe中所形成的过饱和固溶体,碳原子分布在体心立方的扁八面体中心,使晶体点阵产生严重畸变,降低了原子之间的结合力,因此弹性模量变低,导致声速下降;同时马氏体中存在大量位错,位错的阻尼效应也会降低声速。

在淬火烧伤材料的中间层和回火烧伤表面层中分布着各种回火组织,如回火马氏体、回火索氏体等。回火过程中马氏体中的碳原子从富集区析出,转变为碳化物。此时马氏体的正方度随碳含量不断减少而下降,引起点阵畸变程度降低,使得弹性模量E不断升高,导致CL升高。

未经热处理的45#钢在正常状态下,其组织为珠光体类组织,与淬火马氏体组织相比,点阵畸变程度较小,弹性模量E相对较大,声速CL较高。而且组织中铁素体含量越高,珠光体片层尺寸越小,声速CL越高[15]。

3.1.2 残余应力影响

声弹性理论是基于有限变形连续介质力学,研究弹性固体应力状态与弹性波声速之间的关系。当固体为各向同性时,在笛卡尔坐标系下,沿应力方向传播的纵波对应力最敏感[16],该方向下应力与声速的关系为:

[ρ0C2L=λ+2μ+σ3λ+2μλ+μμ4λ+10μ+4m+λ+2l] .

(4)

式中:λ、μ为固体的二阶弹性系数;l、m为三阶弹性常数;σ为施加的单向应力。

磨削过程中热态塑性变形引起的残余应力如图7(a)所示,切削时零件表面在切削热作用下产生热膨胀,温度下降时,已产生热塑性变形的表层收缩,产生残余拉应力。冷态塑性变形引起的残余应力如图7(b)所示,表面产生的残余应力方向与热态塑性变形时相反,磨削时刀具去除金属材料,由于后刀面的挤压和摩擦,表面层发生伸长,而伸长变形受基体金属的限制,在表面层产生了残余拉应力。磨削烧伤导致的金相组织变化同样引起表面产生残余应力。马氏体组织密度较低而珠光体组织密度较高,马氏体向珠光体转变时密度增大而体积减小,产生残余拉应力;相反,珠光体向马氏体转变时产生残余压应力。

LCR波在材料表面的传播方向与残余应力方向平行,该检测模型下声速对残余应力十分敏感,并且残余应力会引起声速的降低[10]。机械加工后在表面的残余应力是热态塑性变形、冷态塑性变形和金相组织变化三方面综合的结果。

3.1.3 晶粒大小影响

磨削过程中的磨削热会引起材料表面组织发生相变,改变晶粒大小。材料的晶粒大小影响晶界处的弹性模量,由式(3)可知,弹性模量会引起声速变化。目前已有许多关于声速评价晶粒大小的研究[17-18]。雷洋等[10]发现2219铝合金晶粒尺寸和超声波声速存在线性衰减关系。崔东等[15]发现晶粒尺寸越大,声速越小。

3.2 声速测量结果分析

磨削烧伤导致的声速变化是金相变化、残余应力和晶粒尺寸的综合结果,其中,残余应力是热塑性变形、冷塑性变形和金相变化的综合结果。由于热塑性变形和冷塑性变形引起的表面残余应力方向相反,磨削后产生的残余应力情况比较复杂。为了分析金相变化和晶粒尺寸引起的声速变化,将测得声速进行归一化,计算方法为:(各试件声速-未磨削加工试件声速)/原始试件声速。根据《金属平均晶粒度测量方法》(GB/T 6394—2017)[19]测量珠光体组织的平均直径,并利用ImageJ软件计算部分金相组织占比,分析归一化相对声速与其他影响因素的关系。

原始状态下45#钢的试件A1—A4处于正常状态,还未发生金相转变,表2为各试件晶粒大小和珠光体含量的统计数据。此时试件表面中的铁素体-珠光体组织晶粒比未磨削时小,并且铁素体含量逐渐增加,这2种因素均能导致声速上升,试件A4中声速变化率降低可能是受到了残余应力的影响。试件A5—A7发生烧伤时,表面形成烧伤层,表3为铁素体含量和烧伤层深度变化。图8(a)为试件A5—A7表面层放大1 000倍时的金相组织图,其中铁素体含量继续减少,并且逐渐形成回火索氏体。铁素体含量减少会引起声速降低,而回火组织能够使声速升高,在2种因素综合作用下,声速从试件A5开始逐渐下降,随着烧伤层深度增加,声速下降趋势更加明显。试件A8—A10发生严重烧伤,表4是各试件中的淬火马氏体含量和烧伤层深度。图8(b)和图8(c)分别为试件A8—A10表面层和中间层放大1 000倍的金相组织图。虽然包含淬火马氏体的烧伤层深度不断增加,然而脱碳现象使表面层含有大量铁素体,脱碳现象如图8(b)所示,淬火马氏体含量明显下降,并且中间层产生大量回火屈氏体,在各试件中占比均接近90%,在这3种现象的综合影响下,声速略微升高。

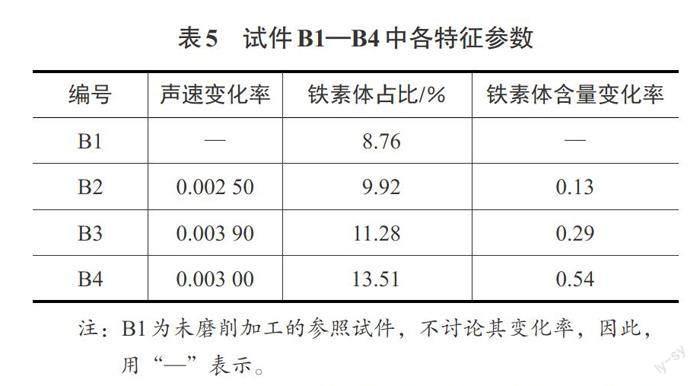

热处理状态下的45#钢的试件B1—B4处于正常状态,表5是试件表面中铁素体含量的变化情况,此时铁素体含量明显上升,由于残余应力和碳化物的分解会引起声速降低,在综合因素作用下声速仅略微升高。表6是其余试件的烧伤层深度情况。图9(a)为试件B5—B7中放大1 000倍时的金相组织图,此时试件处于磨削烧伤状态,材料表面产生了大量回火马氏体,随着烧伤层深度的增加,声速明显上升。图9(b)为试件B8—B10表面层放大1 000倍时的金相组织图,此时试件处于严重烧伤状态,表面发生二次淬火,产生晶粒粗大的淬火马氏体,声速有降低趋势。图9(c)为试件B8—B10中间层放大1 000倍时的金相组织图,其中包含大量回火索氏体,声速有上升趋势。由于回火层深度逐渐减少,二次淬火层深度逐渐增加,声速在综合因素影响下降低。

4 结论

本文基于LCR检测模型,对磨削烧伤的45#钢试件进行了声速检测。在正常状态、磨削烧伤和严重烧伤3个阶段,未经热处理的45#钢试件声速变化分别表现为微小上升、略微下降和明显上升,热处理状态下的45#钢试件声速变化分别表现为微小上升、明显上升和明显下降。引起这些变化的原因是金相变化、残余应力和晶粒尺寸的综合结果,结合所提出的3个因素和声速变化率,分析了声速变化与这3个因素的关系。结果表明超声波声速对不同程度磨削烧伤存在变化,但变化微小且没有明显的规律性,无法对零件的磨削烧伤现象进行准确判断,该方法不适用于检测金属材料磨削烧伤。

参考文献

[1] KOVACH J A,MALKIN S. Thermally induced grinding damage in superalloy materials[J].CIRP Annals-Manufacturing Technology,1988,37(1):309-313.

[2] 溫宗胤,冯树强.加热区金属组织变化与加热切削深度的关系[J].广西工学院学报,1997,8(3):59-62.

[3] 韩俊,孙有平,林峰,等.热处理对2524铝合金显微组织及力学性能影响[J].广西科技大学学报,2014,25(3):6-9.

[4] ITO R,AZUMA T,KASUGA T,et al. Development of non-destructive inspection system for grinding burn-an application of the grinding burn detecting technique to evaluate residual stress [J]. Advanced Materials Research,2013,797:307-312.

[5] 陆建湖,黄文,毛汉领.机械设备振动监测与故障诊断的发展与展望[J].广西工学院学报,1998,9(4):69-73.

[6] HOU H S,JIAO C F,ZHANG E G,et al. Detection of cam grinding burns using the eddy current method[J]. Insight,2019,61(6):337-340.

[7] 苑会娟,付剑,李洪梅,等.基于巴克豪森效应的无损检测技术应用现状[J].计量学报,2016,37(1):75-78.

[8] GAO Z Y,LIN J,WANG X F,et al. Grinding burn detection based on cross wavelet and wavelet coherence analysis by acoustic emission signal[J]. Chinese Journal of Mechanical Engineering,2019,32(4):104-113.

[9] KENDERIAN S,BERNDT T P,GREEN R E,et al. Ultrasonic monitoring of dislocations during fatigue of pearlitic rail steel[J]. Materials Science and Engineering A-Structural Materials Properties Microstructure and Processing,2003,348(1-2):90-99.

[10] 雷洋,龚海.超声无损评价2219铝合金晶粒尺寸[J].热加工工艺,2019,48(19):65-69.

[11] 路浩,刘雪松,杨建国,等.低碳钢双丝焊平板横向残余应力超声波法测量[J].焊接学报,2008,29(5):30-32,114.

[12] 邬亚华.45#钢热处理状态对超声纵波声速的影响[J].硅谷,2011(12):40-41.

[13] 林莉.合金钢显微组织超声无损表征研究[D].大连:大连理工大学,2003.

[14] 全国无损检测标准化技术委员会.材料超声速度测量方法:GB/T 23900—2009[S].北京:中国标准出版社,2009.

[15] 崔东,贺西平,刘小荣,等.金属材料内应力、铁素体含量和晶粒尺寸对声速的影响[J].陕西师范大学学报(自然科学版),2016,44(1):24-28.

[16] 宋文涛,徐春广.超声法的残余应力场无损检测与表征[J].机械设计与制造,2015(10):9-12,17.

[17] 吴伟,张颜艳,张士晶,等.超声声速无损评定304不锈钢晶粒尺寸[J].金属热处理,2010,35(7):94-97.

[18] 陳建忠,史耀武.低碳钢晶粒尺寸的超声无损评价技术[J].无损检测,2002,24(9):391-394.

[19] 全国钢标准化技术委员会.金属平均晶粒度测量方法:GB/T 6394—2017[S].北京:中国标准出版社,2017.

Experimental study on the influence of grinding burn

on the change of ultrasonic velocity

MAO Hanying, FU Juncheng, LIU Yukun, ZOU Zhiqiang

(School of Mechanical and Automotive Engineering,

Guangxi University of Science and Technology, Liuzhou 545616, China)

Abstract: The performance of materials is significantly affected by grinding burn. So the inspection of grinding burn is of great significance to ensure the use safety of materials. As ultrasonic velocity has been used to detect the grain size, residual stress and heat treatment state of metal, whether it can be used to detect the degree of grinding burn has attracted much attention. In this paper, a critical refraction longitudinal wave(LCR wave for short) wave detection system was established to measure the ultrasonic velocity of 45# steel specimens with various grinding burn degrees. The results show that the ultrasonic velocity was not sensitive to grinding burn, and there was only little rate of change in ultrasonic velocity for 45# steel specimens with various burn degrees. The change mechanism of ultrasonic velocity was analyzed according to metallographic structure, residual stress and grain size. Therefore, influenced by various factors, ultrasonic sound velocity can not be sensitive to different burn degrees and can not sensitively detect grinding burns.

Key words: grinding burn; ultrasonic velocity; critical refraction longitudinal wave(LCR wave); metallographic structure

(责任编辑:黎 娅、于艳霞)