高低压脱乙烷塔系经济环境多目标优化

张 柱,韩 笑,叶贞成

(华东理工大学信息科学与工程学院, 上海 200237)

在石化工业中,乙烯是生产各类化工产品的重要基础原料,近3/4 的石化产品均以乙烯为主要原料。目前以石油馏分为原料的商业化乙烯分离工艺流程可以分为顺序、前脱乙烷和前脱丙烷3 种典型流程,顺序流程和前脱丙烷流程适用于裂解原料相对较重的乙烯生产装置,当裂解原料相对较轻时,前脱乙烷流程在投资和操作费用方面以及产品质量稳定性方面均优于其他两个流程[1]。

裂解气分离与烯烃纯化是一个能源密集型过程,其能源消耗约占整个乙烯生产过程的15%以上[2]。同时由于分离物系的复杂性和过程机理的强非线性,仅仅依靠人工经验很难确保装置长期在最佳操作点运行。因此,对分离过程进行操作优化与节能降耗具有重要意义。

工业过程涉及对象复杂,评价维度高,且多个优化目标之间往往相互冲突。多目标优化可以协调各个性能指标使优化结果达到整体最优,因此得到广泛应用。多目标优化有数学规划法和智能优化算法两种求解思路,数学规划法在求解多目标优化问题时,面对不同量纲和不同物理意义的目标,以及依赖于经验选择的决策变量范围与约束条件时,往往很难满足需求[3-4];智能优化算法的发展为多目标优化提供了一种新思路,在化工领域有着广泛的应用前景。孙晓星等[5]利用流程模拟软件Aspen Plus 对脱甲烷系统进行建模,以乙烯收率和能耗为优化指标,采用响应面分析方法拟合优化模型,并使用自适应变异粒子群算法进行优化求解,在保证乙烯收率的前提下,降低了系统能耗。Wang 等[6]采用人工神经网络(ANN)对乙烯顺序分离过程进行建模,得到一个多目标混合整数非线性规划模型(MOMINLP),采用非支配排序遗传算法-Ⅱ(NSGA-Ⅱ)的优化方法对模型进行求解。其建立的模型具有复杂度低和鲁棒性较高的特点,提高了乙烯装置的产量和能源效率。Cui 等[7]提出一种约束竞争进化膜算法,对乙烯裂解过程进行多目标优化,实现了乙烯和丙烯最佳产量与降低能耗的统一。Jiang 等[8]以实际生产过程中的利润最大化与平均结焦量最小化两个指标建立了裂解炉系统的多目标优化模型,采用混合离散变量遗传算法求解该模型的帕累托(Pareto)最优前沿,实现了两个性能指标整体最优。通过以上研究不难发现,多目标优化的对象主要集中在裂解阶段和分离阶段的顺序分离过程和前脱丙烷过程,有关前脱乙烷过程的研究较少。同时,帕累托最优前沿上的点都是“等优”的,决策者必须根据不同需求的重要性(如经济效益、环境影响和产品规格)选择一个最优解决方案,但之前的研究并未涉及这类内容。因此,对前脱乙烷过程进行多目标优化研究有一定的必要性和工业应用价值。

前脱乙烷流程中第一切割塔为脱乙烷塔,在脱乙烷塔中完成C2 与C3 的分离。在典型的脱乙烷装置中,采用单塔“清晰分割”完成关键组分的分离,但塔釜在较高的温度下容易结焦,不利于设备长期稳定运行。Linde 公司采用渐进分离的理念,将单塔分离工艺改进为高低压双塔脱乙烷[9]。在该装置中,高压塔完成组分的“非清晰分割”,即C2 与C3 并未完全分离,C2 及更轻的组分由塔顶进入裂解气深冷单元,塔釜中的C3 与部分C2 送入低压塔中完成“清晰分割”。在这种情况下,两者塔釜的温度较低,从而大幅降低了塔釜结焦的倾向。

本文以前脱乙烷过程中高低压双塔脱乙烷装置为对象,使用Aspen Plus 对脱乙烷装置进行建模,通过卡边操作完成物料的精准分离。由于整个过程中能耗主要体现为公用工程的二氧化碳的排放量,因此,以最大生产利润和最少二氧化碳排放为优化目标,对操作条件进行多目标优化。采用NSGA-II 算法对优化问题进行求解,并使用优劣解距离法(TOPSIS)[10]以寻求在满足物料分离精度的基础上,实现经济效益与环境影响的最优,并就优化结果及决策变量对优化目标的影响进行分析论证。

1 双塔脱乙烷过程建模模拟

1.1 过程描述

本文双塔脱乙烷装置包括2 个精馏塔、2 个闪蒸塔和5 个换热器,此外,因低压塔塔顶不凝气返回裂解气第五段压缩机入口,故将裂解气第五段压缩机也包括在内,并将进入此压缩机的物流作为整个装置的进料。

图1 所示为工业实际中高低压脱乙烷流程,上游裂解气(Cracking Gas,CG)经过第五段压缩机Comp1 加压以及换热器H1 和H2 预冷后,送入闪蒸塔Flash1 对C2 与C3 进行预分离。Flash1 塔顶气相部分经过Sep1 干燥和H3、H4 降温后送入闪蒸塔Flash2,Flash1 塔釜液相经Sep2 干燥后送入低压脱乙烷塔DC2(下文简称:低压塔)。在Flash2 中再次对原料进行预分离,塔顶气相部分送入高压脱乙烷塔DC1(下文简称:高压塔),塔釜液相部分经H3 回收冷量后送入低压塔中。高压塔以相对较高的压力和较低的温度对原料进行“非清晰分割”,塔顶气相产物送入加氢单元,塔釜不设再沸器,其中的C3及更重的组分与少量的C2 一并送入低压塔中。低压塔进行“清晰分割”后,塔顶气体C2 及更轻组分与少量C3经H5 冷凝后送入回流罐Tank1 中,塔釜产物送入脱丙烷塔进一步分离。Tank1 中氢气、甲烷等不凝气返回压缩机Comp1 重新参与分离,液相部分通过回流泵Pump1 分别送入高压塔与低压塔作为回流。

为了降低换热器能耗,流股S3 和S4、S5 和S6 分别通过H3、H5 进行热量交换(图1(a))。但热量集成会使严格机理模型维度升高,模型求解困难。因此,通过松弛换热流股热量传递变量间的耦合关系,将操作型的多流股换热问题等价为单流股在不同热力学状态之间的热量衡算和多流股换热面积核算问题,降低模型求解复杂度,如图1(b)所示。

双塔脱乙烷装置中,高压塔塔顶产物为C2、更轻的组分与少量的C3,其中塔顶丙烯的含量直接反映分离效果的好坏。同理,低压塔塔釜产物为C3、更重的组分与少量的C2,塔釜乙烷作为判断分离效果的另一个指标。换热器H2 与H4 的温度、两塔的回流量以及低压塔塔顶温度与再沸器负荷都对脱乙烷流程的分离效果有显著影响。H2 与H4 的温度决定进入两塔中C2 与C3 的比例,若两者温度过高会使低压塔进料以及从高压塔塔釜进入低压塔的C2 馏分减少,进而使低压塔塔顶冷凝物料中的C2 馏分组成下降,最终造成两塔轻重组分传质推动力下降,影响分离效果;若两者温度过低会使更多的C2 馏分及轻组分聚集在低压塔中,同时高压塔塔釜进料带入的热量不足以及C3 组分过少,会造成高压塔内液相中的C2 相对气相中的C3 过剩,C2 无法完全被置换而加大了两塔的C2 物料循环,甚至使得低压塔塔釜C2 超标以及Tank1 中不凝气含量增多,增大了压缩机的功耗。

1.2 建模模拟

使用流程模拟软件Aspen Plus V10 建立双塔脱乙烷流程稳态模型,同时选择适用于烃类混合物气液相平衡计算的SRK(Soave-Redlich-Kwong)状态方程作为本文的物性方法[11],其中主要的单元模块参数见表1,DC2 的热负荷为20 726.51 kW,V4 的质量流量为73.44 t/h。

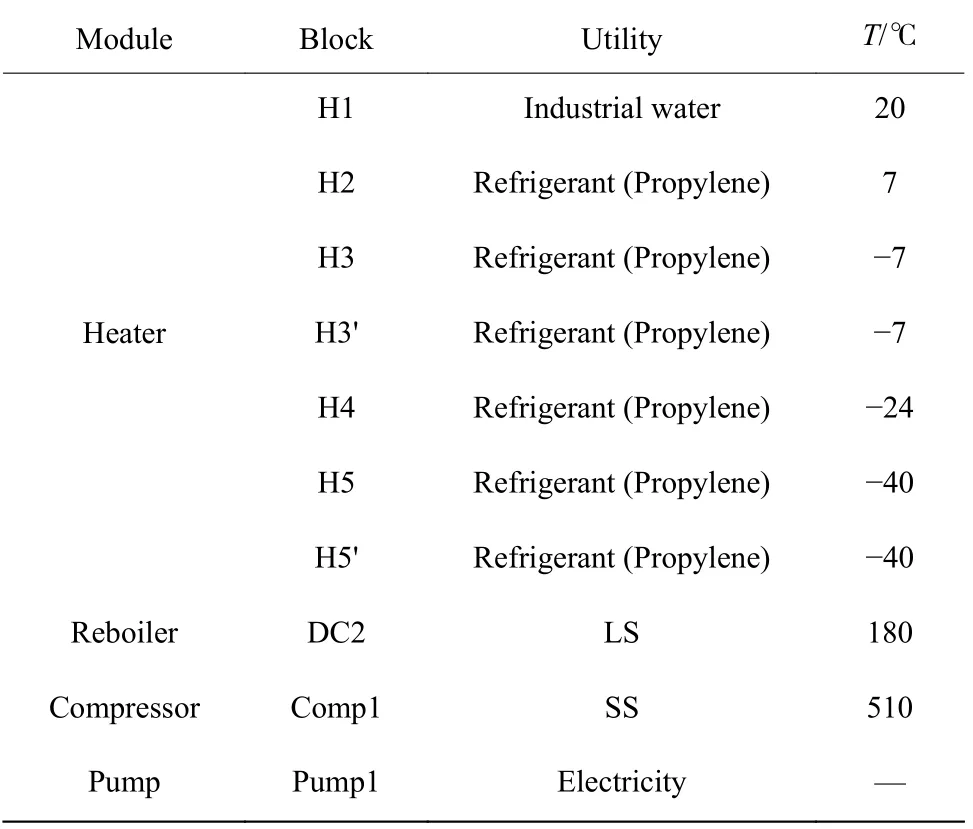

公用工程包括制冷剂、工业水、蒸汽以及电力。使用超高压蒸汽(SS)作为裂解气压缩机与制冷压缩机动力来源,7、-7、-24、40 ℃ 4 个温度等级的丙烯作为制冷剂;使用低压蒸汽(LS)加热低压塔塔釜再沸器物料;使用工业水对换热器H1 过热的压缩裂解气进行冷却;回流泵则直接采用电力。具体耗能单元及其介质见表2。

表2 单元模块使用的公用工程Table 2 Utility data used in the unit module

2 多目标优化模型

考虑到双塔脱乙烷装置的复杂性,传统的数学规划方法很难满足要求。本文选用元启发式的NSGA-II[12]进行多目标优化,来获得一组非支配解即帕累托前沿,其含义是在不牺牲其他目标的前提下,无法再对某一目标进行进一步优化。最后,使用TOPSIS 方法,依据决策者的偏好,在非支配解集中选取最优操作条件。

2.1 优化策略

对于石化企业,在其产品满足规格的同时,实现利润最大化是首要目标,但追求最大利润的同时难免会增多二氧化碳的排放。随着各类政策法规对温室气体排放的管制日益严格,二氧化碳排放必须纳入优化目标内。因此,选取双塔脱乙烷过程中最大化税前利润(P)[13]与最小化二氧化碳排放量(ECO2)[14-15]作为优化指标,税前利润包括产物收益、原料成本、公用工程费用等,二氧化碳是指整个生产过程中产生的所有二氧化碳。目标函数见式(1)和式(2),产物价格计算方法见式(3)。

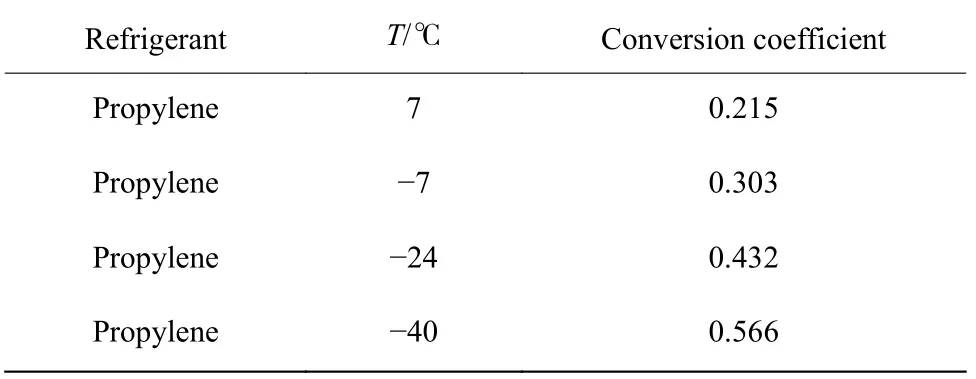

式(1)和式(2)中,PProd表示产物的收益,CCG表示裂解气成本,CUtil表示冷剂、工业水、电力和蒸汽等公用工程成本,不同等级的冷剂都由丙烯制冷机提供,故将冷量统一折算为制冷压缩机超高压蒸汽的消耗量来计算其成本,折算系数见表3。EUtil包括公用工程中生产蒸汽、工业水和电力等过程排放的二氧化碳,各个部分二氧化碳排放系数来自于中国生命周期基础数据库(CLCD)[16]。式(3)中,xi表示产物中各组分的摩尔分数,Mi为各组分的相对分子量,F表示产物的质量流量,pi为纯物质的价格系数。

表3 丙烯冷剂折算为超高压蒸汽的系数Table 3 Coefficient of conversion of propylene coolant to SS

选择产物中关键杂质组分的含量作为优化问题的约束条件:

其中,xC2H6为低压塔塔釜液相产物中乙烷的摩尔分数,yC3H6为高压塔塔顶气相产物中丙烯的摩尔分数。

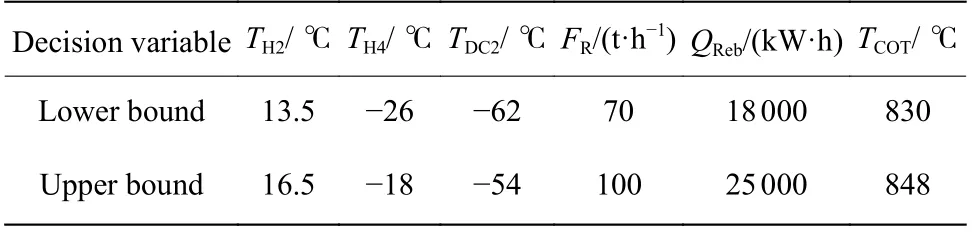

由1.1 节过程工艺机理分析可知,换热器H2 与H4 的温度(TH2、TH4)、低压塔塔顶温度(TDC2)、塔釜再沸器负荷(QReb)和高压塔的回流量(FR)对高低压脱乙烷塔系运行性能影响明显。因此,选择上述变量作为优化问题的决策变量。此外,考虑到上游裂解反应温度(TCOT)对进入脱乙烷过程的进料组成有显著影响,因此在进行双塔脱乙烷系统性能研究时,将其也作为关键决策变量之一,其取值范围见表4。

表4 脱乙烷过程操作变量及约束范围Table 4 Operation variables and constraint ranges in the deethanization process

2.2 优化框架

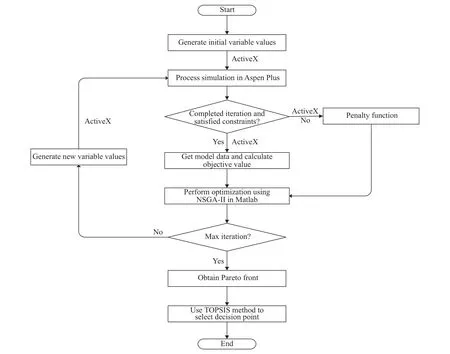

Aspen Plus 软件本身具有很强的拓展性,基于ActiveX 技术,可实现Matlab 与Aspen Plus 之间的信息通信,进而实现多目标优化[17-18]。优化框图如图2所示。本文基于Matlab 环境进行优化问题模型调度与参数寻优研究:首先,基于Matlab 工具箱中的NSGA-II 函数,对决策变量上下界范围进行初始化,形成初始种群;其次,将生成的决策变量初值赋值给模型进行模拟,得到的运行结果返回到优化函数[19];随后,计算种群中每个个体的适应度,并对种群中的个体进行拥挤度计算和快速非支配排序,产生父代,经过交叉、选择、变异后产生子代,直到满足最大迭代次数时终止;最后使用TOPSIS方法在最终的优化结果中选择偏好解。NSGA-II 算法的相关参数设置为:种群规模100,遗传代数100,变异率0.2,交叉率0.8。在优化过程中,通过增加惩罚项对不满足条件的点进行过滤。

图2 多目标优化框图Fig.2 Flow chart of multi-objective optimization

3 多目标优化结果分析

3.1 多目标结果讨论

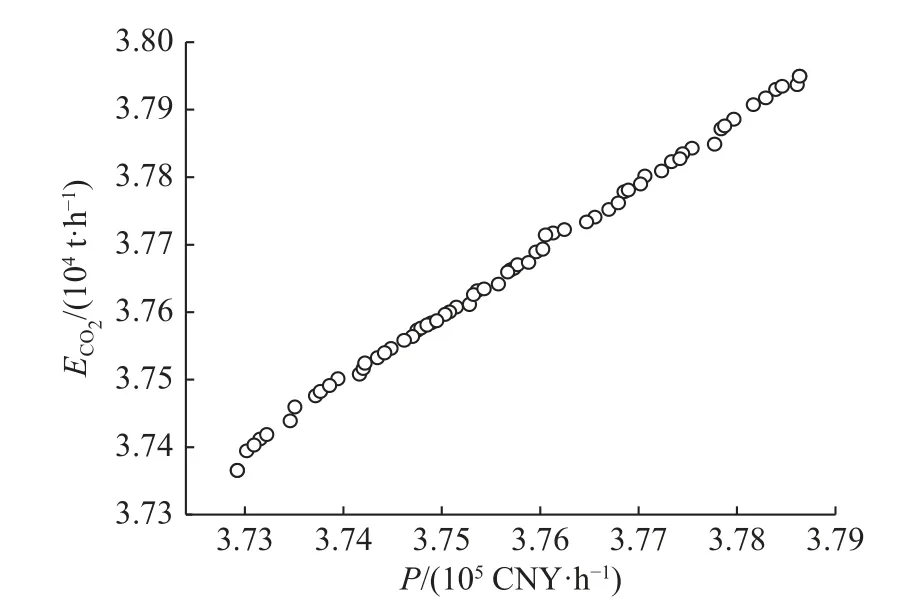

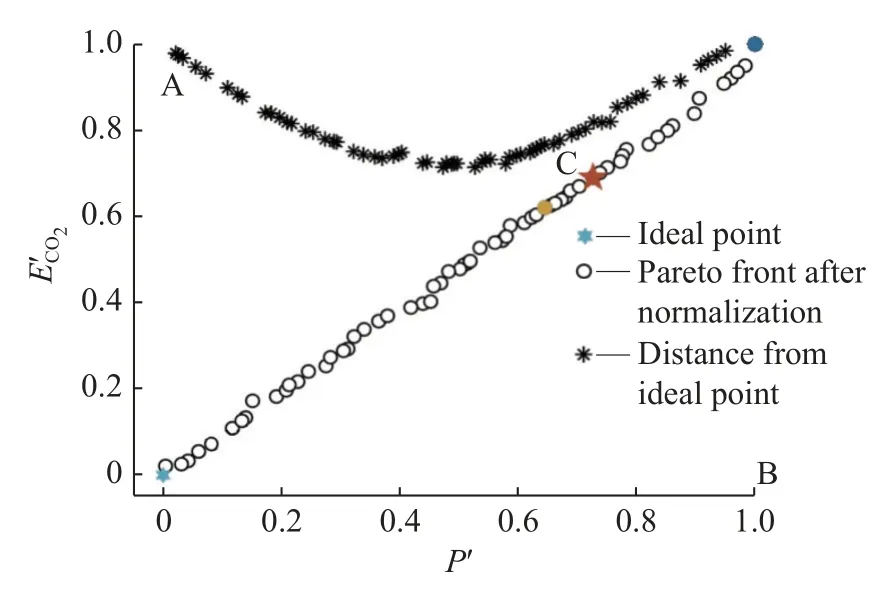

采用NSGA-II 算法得到的帕累托前沿结果如图3 所示。可见,税前利润P增大的同时,二氧化碳的排放量也增大,两者之间存在着冲突关系。由于两目标的量纲不同,为在帕累托前沿上得到所需要的最优解,按照TOPSIS 方法对两个目标进行归一化处理,如式(6)~式(7)所示,其中P'与为归一化后的优化目标值,标准化后的帕累托前沿如图4 所示。图中圆点代表标准化后的帕累托前沿上的点,星点代表图中某一圆点离理想点的距离。理想点即为左下角坐标(0,0)处的点,其含义是能在利益最大的同时实现环境影响最小。左上角点A(0,1)代表环境影响最小,右下角点B(1,0)则代表效益最优解。

图3 最大化效益与最小化环境影响的帕累托前沿Fig.3 Pareto front for maximizing benefits and minimizingenvironmental impacts

图4 标准化后的帕累托前沿Fig.4 Pareto front after standardization

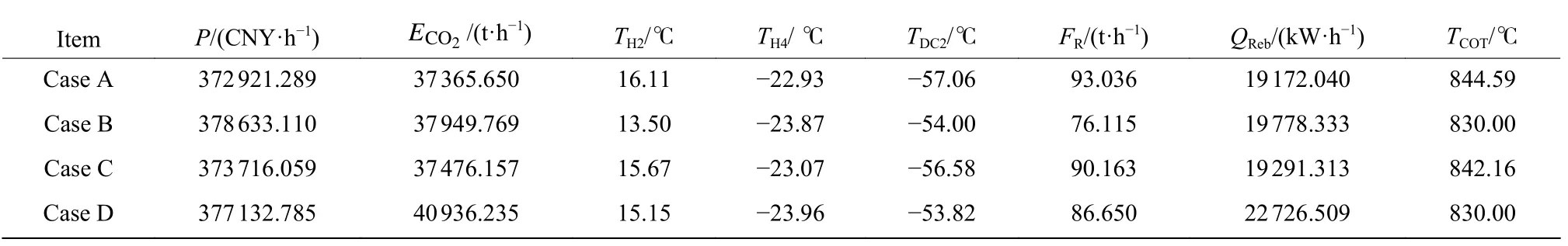

根据离理想点的距离来选择最优解,图中五角星处的点C 离理想点距离最近,即为经TOPSIS 方法选择的操作最优解。点A、B 与C 的详细数据分别见表5 中的Case A、Case B 和Case C。与工厂实际操作条件Case D 相比,Case C 在效益牺牲0.91%的前提下,二氧化碳排放量减少8.45%。

表5 4 种情况下的目标函数值与操作参数Table 5 Objective function values and operating parameters under four different cases

3.2 单变量分析

在得到帕累托前沿之后,通过变动某一优化变量固定其余优化变量,考察目标函数的变化情况,从而更好地指导实际生产过程。在单变量分析过程中,须保证产物浓度满足约束式(4)~式(5)。TH4决定进入两塔的物料中C2 与C3 的比例,并对塔顶产物中丙烯浓度起主导作用,同时QReb对低压塔塔釜的乙烷浓度起主导作用。因此,通过调节TH4与QReb可以分别使高压塔塔顶丙烯浓度和低压塔塔釜乙烷浓度满足要求。在满足上述分离指标的前提下,分别对TH2、TDC2、FR和TCOT进行单变量分析。

在进料组成不变的情况下,产物收益保持不变,影响利润的因素为公用工程与原料的成本,而成本支出与产物收益相比,其大小可以忽略不计。因此,当进料组成不变时,利润不变。二氧化碳的排放量与公用工程功耗正相关,功耗越大,排放量越大。TH2、TDC2、FR的变化不改变进料组成,因此只研究其与二氧化碳排放量的关系。

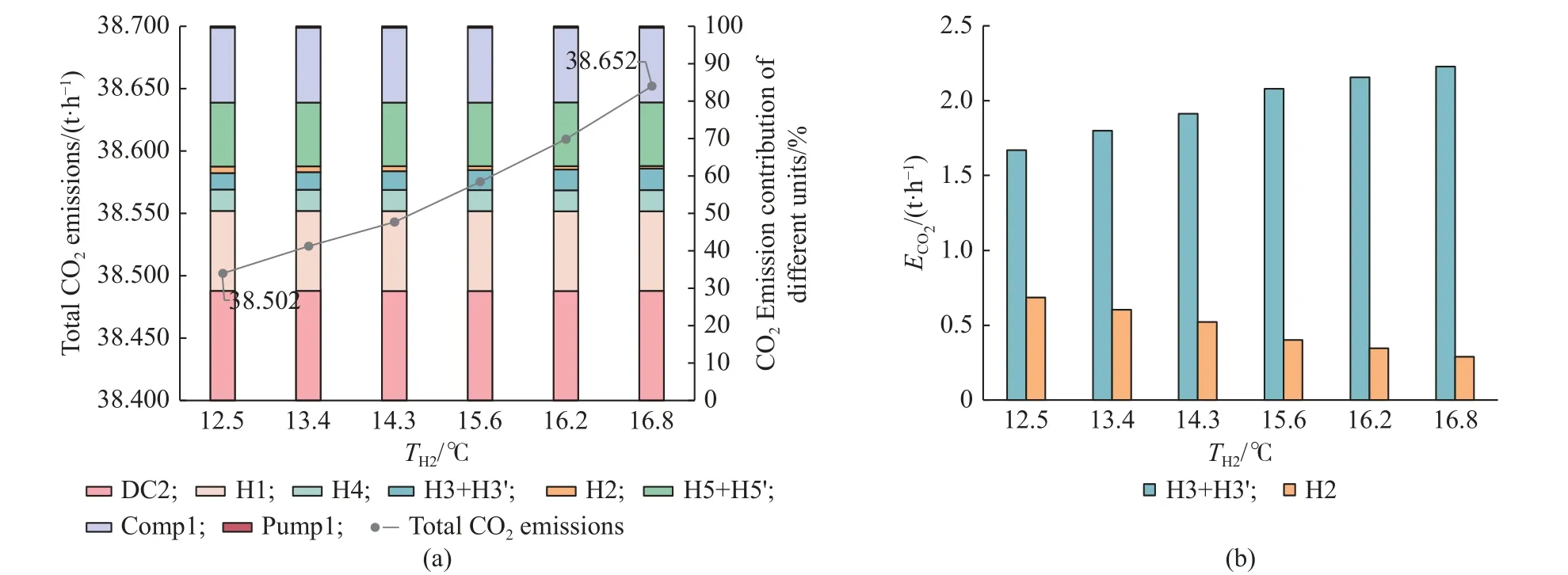

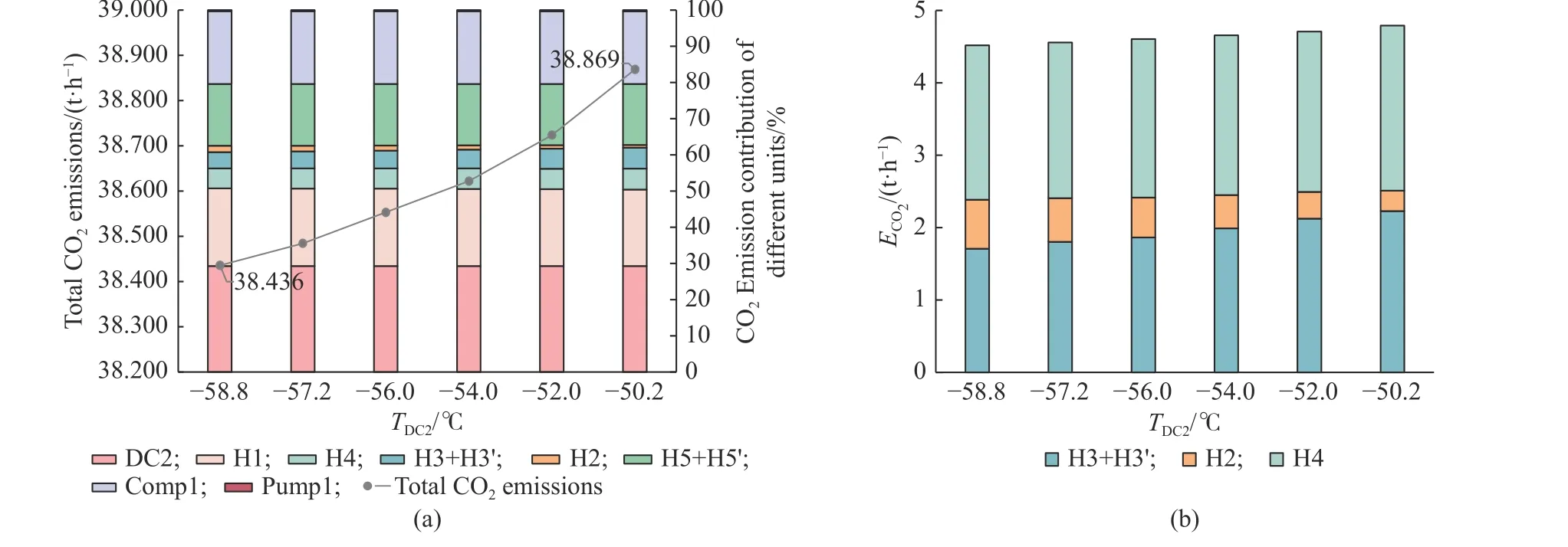

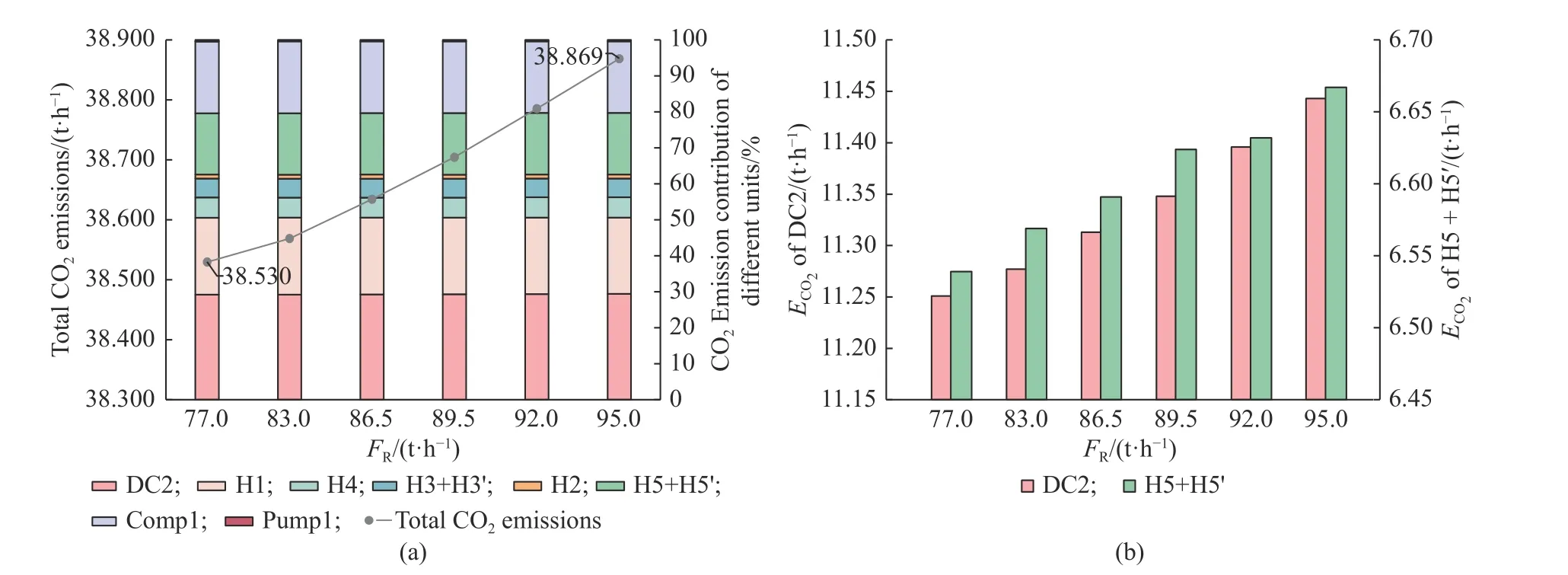

图5~图7 示出了各决策变量对整个装置二氧化碳排放量的影响、各耗能单元二氧化碳排放量占排放总量的比例以及对二氧化碳排放贡献最大的操作单元的二氧化碳排放量。由图5(a)可知,TH2的升高会使公用工程的二氧化碳排放总量增大,当TH2由12.5 ℃升高到16.8 ℃时,二氧化碳排放总量增加0.39%,其中,H3+H3'的二氧化碳排放量随着温度升高而增大,而H2 则相反。图5(b)示出了上述换热器二氧化碳排放量变化的具体数值。由图6(a)可知,TDC2同样会使二氧化碳排放量增大,与TH2相比,当TDC2由-58.8 ℃升高到-50.2 ℃时,二氧化碳排放总量增加1.13%。图6(b)示出了TDC2变化过程中,对二氧化碳排放量起主导作用的操作单元二氧化碳排放量的变化情况。随着TDC2的增大,H3+H3'、H4 的二氧化碳排放量增大,H2 则减小。由图7(a)可知,FR的增大同样会使整个装置二氧化碳排放量增加,当FR由77.0 t/h 增加到95.0 t/h 时,二氧化碳排放总量增加0.88%,主要原因是FR增加使DC2、H5+H5'的二氧化碳排放量增加,如图7(b)所示。

图5 TH2 对CO2 排放量的影响:(a) CO2 排放总量与不同单元CO2 排放占比;(b) CO2 排放变化明显的单元Fig.5 Influence of TH2 on CO2 emission: (a) Total CO2 emissions and CO2 emissions contribution of different units; (b) Units with significant changes in CO2 emissions

图6 TDC2 对CO2 排放量的影响:(a) CO2 排放总量与不同单元CO2 排放占比; (b) CO2 排放变化明显的单元Fig.6 Influence of TDC2 on CO2 emission: (a) Total CO2 emissions and CO2 emissions contribution of different units; (b) Units with significant changes in CO2 emissions

图7 FR 对CO2 排放量的影响:(a) CO2 排放总量与不同单元CO2 排放占比;(b) CO2 排放变化明显的单元Fig.7 Influence of FR on CO2 emission: (a) Total CO2 emissions and CO2 emissions contribution of different units; (b) Units with significant changes in CO2 emissions

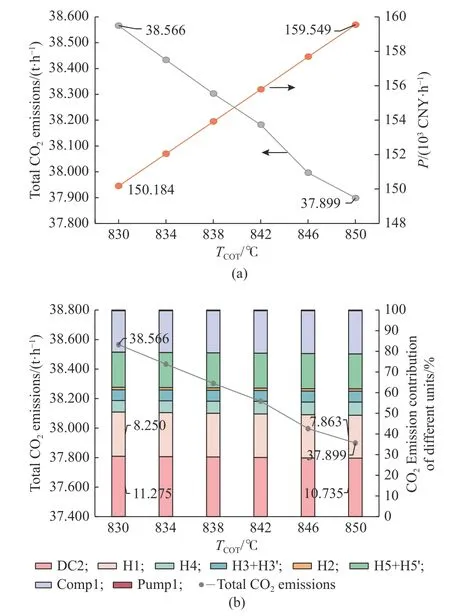

TCOT决定进料组分的浓度,进而对产物的收益与公用工程的二氧化碳排放量产生影响,因此研究TCOT对税前利润和二氧化碳排放量的影响。TCOT与进料主要组分摩尔分数的变化关系见图8。随着TCOT的升高,氢气、甲烷和乙烯的摩尔分数增大,丙烯的摩尔分数减小。由图9(a)可知,随着TCOT的升高,总二氧化碳排放量降低,P升高。当TCOT由830 ℃升高到850 ℃时,P增加6.24%,二氧化碳排放量减少1.73%。尽可能高的TCOT可以使脱乙烷过程同时达到经济效益与环境影响最优,但TCOT过高会使上游裂解炉更易结焦[20],影响乙烯装置的正常运行。因此,根据工业实际,选取850 ℃作为TCOT的上限。图9(b)示出了各操作单元的二氧化碳排放量,总二氧化碳排放量降低的主要原因是DC2与H1 的二氧化碳排放量随着TCOT的升高而降低。效益升高是因为进料中高价值的乙烯和氢气等组分的摩尔分数增大(见图9),从而使产物收益增加。

图9 (a) TCOT 对两个目标函数的影响; (b) CO2 排放总量与不同单元CO2 排放占比Fig.9 (a) Influence of TCOT on two objectives; (b) Total CO2 emissions and CO2 emissions contribution of different units

4 结 论

基于过程模拟软件Aspen Plus 和数值计算工具Matlab,对高低压双塔脱乙烷工艺流程进行简化降维,并建立多目标优化模型。采用遗传算法NSGAII 对税前利润与二氧化碳排放量进行多目标优化问题的求解,得出如下结论:

(1)在多目标优化算法获得帕累托前沿之后,通过多目标决策分析准则TOPSIS 法,得到了帕累托前沿操作最优解。与实际工厂操作条件相比,采用优化后的操作条件在牺牲税前利润0.91%的前提下,可使二氧化碳排放量减少8.45%。

(2)使用单变量分析,研究了裂解反应温度、进料原料预冷换热温度、低压塔塔釜热负荷、高压塔回流量对生产工艺中两个目标函数的影响情况。除裂解温度外,其余变量均不影响税前利润。当TCOT由830 ℃升高到850 ℃时,P增加6.24%,碳排放总量减少1.73%;当换热器H2 的温度由12.5 ℃升高到16.8 ℃时,二氧化碳排放总量增加0.39%;当TDC2由-58.8 ℃升高到-50.2 ℃时,二氧化碳排放总量增加1.13%;当FR由77.0 t/h增加到95.0 t/h 时,二氧化碳排放总量增加0.88%。以上对操作变量的分析结果可以更好地指导实际生产过程。