FCC 油浆中固体颗粒沉降特性与沉降速度模型

肖之敏,熊 鹰,周晓龙

(华东理工大学化工学院, 上海 200237)

催化裂化(FCC)是重油轻质化的重要手段之一,油浆作为FCC 过程的主要副产物,其年产量已超过107t[1]。FCC 油浆富含稠环芳烃,是生产碳纤维、针状焦、炭黑等高附加值碳材料的理想原料[2],但油浆中的固体颗粒(一般是催化剂颗粒[3])限制了其后续的高效利用,脱固可大幅提升油浆的经济价值。脱除固体颗粒的常用方法主要有自然沉降分离、助剂沉降分离、离心分离、静电分离和过滤分离[4-5]等方法。相比于其他方法,沉降分离法设备简单,操作容易且成本较低。因此,开展沉降脱固具有重要意义。

油浆是一种黏稠状的复杂混合物,其黏度、密度、沉降温度等因素大大影响了脱固行为[6-7],油浆中含有的胶质、沥青质等重组分和固体颗粒上沉积的积碳,都会阻碍颗粒的沉降。油浆体系是一个胶体系统,添加烃类溶剂可以降低油浆的黏度,有效打破油浆体系的平衡,进而促进油浆中固体颗粒的沉降。郭爱军等[8]选用烷烃类复合助剂对油浆进行预处理,降低脱固过程中油浆体系的黏度,提升脱固效率。这些研究大多是分析固体颗粒的脱除效果,而有关稀释后油浆中固体颗粒沉降规律的研究报道甚少。吕涯等[9]认为在油浆体系中,固含物是胶体体系的分散介质和稳定剂,油浆中的沥青质构成了胶体的胶核,胶质吸附在沥青质上起稳定作用,因此固体颗粒在油浆中能够稳定存在。油浆体系中的芳香分能够促进分散相的稳定,即芳香分含量越多,体系越稳定;饱和分含量越多,体系越不稳定。向油浆中加入类似于饱和分结构的石油醚,会使体系胶体稳定性下降,沥青质等组分下沉,从而使固体颗粒更易脱除。

本文系统地研究了加入石油醚溶剂后油浆中固体颗粒的沉降特性,包括不同沉降高度颗粒的浓度、粒径分布以及油浆的性质;在此基础上,采用重复深度吸管法计算得到油浆中固体颗粒的沉降速度,进而建立油浆固体颗粒的沉降速度模型,为优化沉降法油浆脱固工艺提供支持。

1 实验部分

1.1 实验原料

FCC 油浆,来自山东京博石油化工有限公司,基本性质见表1。石油醚,纯度99%,上海凌峰化学试剂有限公司生产。

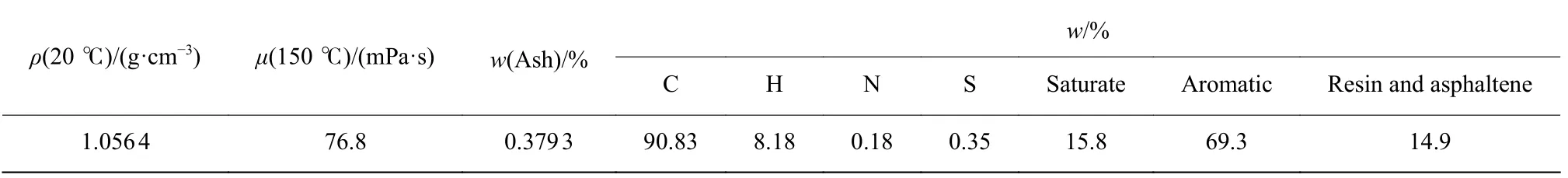

表1 FCC 油浆基本性质Table 1 Properties of FCC slurry

1.2 实验方法

1.2.1 固体颗粒沉降 取一定质量的油浆,分别向其中加入石油醚(质量分数分别为10%、20%、30%),在50 ℃下充分搅拌,混合均匀后快速将混合物转移至高度为9.5 cm 的水热反应釜(LC-KH-100 型,力辰科技)中,在150 ℃下静置一定时间,沉降完成后油样分上、中、中下、下4 层取样,取样位置与沉降层底部的距离分别为6.0、3.7、2.0、0.9 cm,沉降时间分别取30、60、90、120、150 min。

1.2.2 固体颗粒离心分离 首先,将油浆与热柴油以1∶5 的质量比混合均匀,置于离心机中进行离心分离,转速6 000 r/min,离心10 min。然后,将离心后得到的沉淀用热甲苯冲洗,静置几分钟后用针管吸走上层清液,重复上述操作,直到上层液体为无色。倒出清液后,放入常温真空烘箱中干燥并称重,得到黑色固体颗粒。

1.2.3 固体颗粒粒度测定 采用Mastersizer 3000 光粒度仪(英国 Malvern 仪器有限公司)测定。

1.3 沉降速度计算方法

采用重复深度吸管法[10],选取沉降装置中不同的沉降高度,测定不同初始质量浓度、不同沉降时间下颗粒质量浓度沿沉降高度的分布情况,根据McLaughlin[11]推导得到颗粒连续性方程,如式(1)所示。

采用图积分的方法[12-13],对水深z积分可得式(2)。

式中:S为颗粒质量浓度;t为沉降时间;为颗粒沉降速度;z为水深;h为沉降高度。

1.4 颗粒沉降公式

FCC 油浆沉降脱固过程即为液固分离过程,油浆中的颗粒粒度大多为微米级,且浓度较低,可认为是一种牛顿流变性的稀悬浮体,沉降过程中颗粒间不存在明显的互相干扰。球形颗粒的沉降速度(v)如式(3)所示:

式中:g为重力加速度;dp为颗粒粒径;ρp为颗粒密度;ρ为液体密度;CD为阻力系数。

由式(3)可以看出,沉降速度表达式建立的关键在于阻力系数CD的求解,而CD是关于雷诺数的函数[14],颗粒雷诺数Rep为:

式中:μ为液体动力黏度,Pa·s。

Stokes[15]推导的球形颗粒自由沉降时的阻力系数为:

FCC 油浆中的固体颗粒实际上不是真正的球状,其形状不规则[16],均匀分散在油浆中。不同研究者针对不同情况得出不同的阻力公式。Camenen[17]建立了适用于牛顿流体的通用阻力系数关系式,如式(6)所示,依据实验得到泥沙在静水中的自然沉降数值,回归可得阻力系数关系式,如式(7)所示。

式中:A、B为常数;i为待定幂指数。

2 结果与讨论

2.1 溶剂油加入量对油浆脱固效果的影响

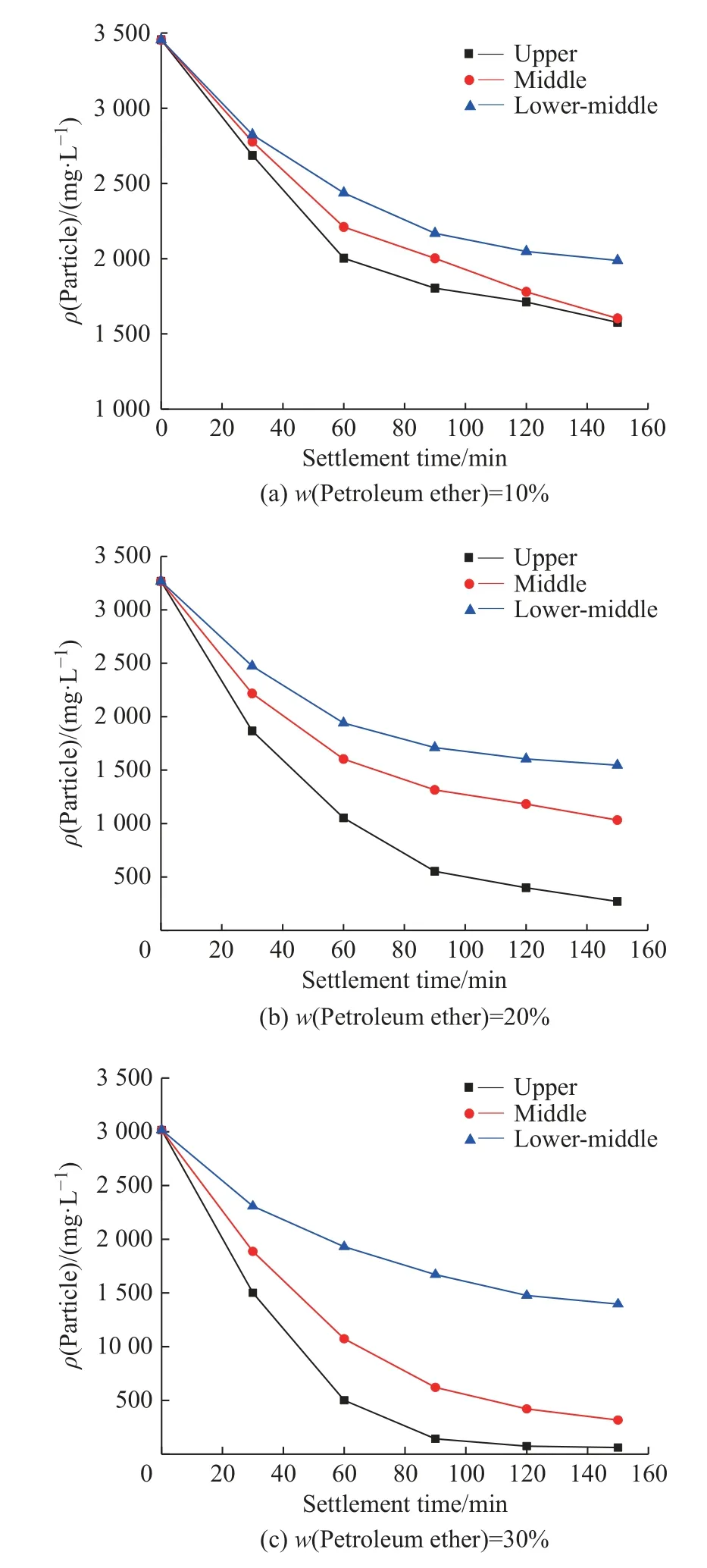

向油浆中分别加入质量分数为10%、20%及30%的石油醚,稀释后油浆中固体颗粒的初始质量浓度分别为3 455、3 267 mg/L 和3 017 mg/L。在150 ℃下进行沉降,油浆不同高度处颗粒质量浓度随时间的变化趋势如图1 和图2 所示。由图1 可看出,沉降时间越长,上部、中部和中下部油浆的颗粒质量浓度越小;当沉降时间增加到90 min 时,继续延长沉降时间,颗粒质量浓度变化趋缓。另外,就沉降高度而言,上部颗粒质量浓度降幅最大,其次是中层和中下层,并且随着石油醚溶剂质量分数的增加,油浆同样高度处的颗粒浓度显著降低。由图2 可以看出,对于最底部的油浆,随着沉降时间延长,颗粒质量浓度也增加;石油醚质量分数的增加导致颗粒质量浓度显著增加。原因是加入石油醚后,在加热过程中,油浆黏度会显著降低,颗粒沉降受到的阻力减小,油浆中含有的胶质、沥青质这类黏温特性较差的组分也会逐渐沉降到油样的底部。油浆中的颗粒大多为微米级,且颗粒表面吸附有部分胶质、沥青质,使得颗粒与液相之间的密度差较小,不利于颗粒的沉降运动;当石油醚质量分数增大时,油浆体系与固体颗粒的密度差增大,同时油浆的黏滞阻力减小,有利于液固分离。

图1 不同石油醚质量分数下不同取样处颗粒质量浓度随沉降时间的变化Fig.1 Change of particle mass concentration with settlement time for different sampling heights and different petroleum ether mass fractions

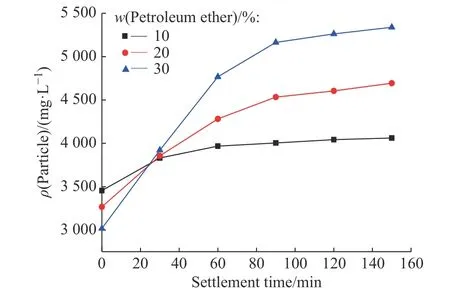

图2 不同石油醚质量分数下油浆底层颗粒质量浓度随沉降时间的变化Fig.2 Change of down particle mass concentration with settlement time for different petroleum ether mass fractions

2.2 固体颗粒沉降速度

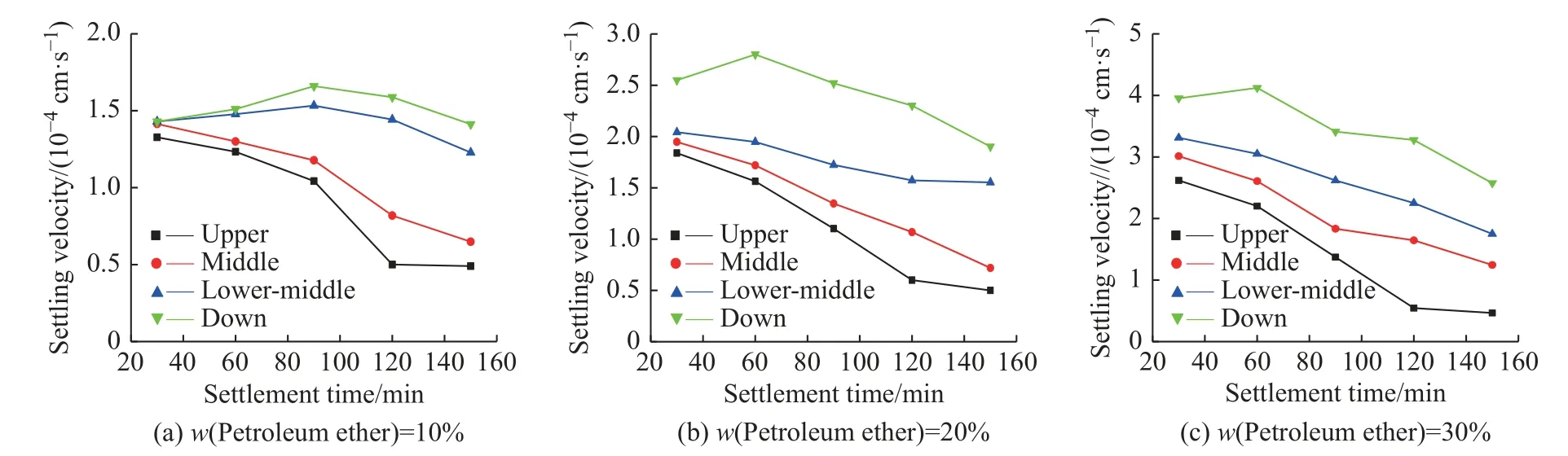

结合不同取样处固体颗粒质量浓度随时间的变化,采用重复深度吸管法分别计算不同石油醚质量分数下颗粒沉降速度随时间的变化情况,结果如图3所示。由图3 可知,颗粒在沉降过程中其沉降速度不断变化,不同沉降高度与沉降时间的颗粒其沉降速度不同,颗粒具有先快后慢的沉降趋势。距离沉降底部越近的地方颗粒的沉降速度越大,这是因为在颗粒沉降过程中,前期沉降主要为大粒径颗粒,沉降速率较大,可率先较快沉降,在较深的取样高度处下沉的主导颗粒粒径也较大,沉降速度快;随着沉降时间的增加,主导沉降颗粒粒径不断减小,沉降速度变慢。对比图3(a)~3(c)可以看出,随着石油醚质量分数的增大,油浆黏度降低,沉降速度变快。

图3 不同石油醚质量分数下不同取样处颗粒沉降速度随沉降时间的变化Fig.3 Change of settlement velocity with settlement time for different sampling heights and different petroleum ether mass fractions

2.3 沉降速度模型的建立与验证

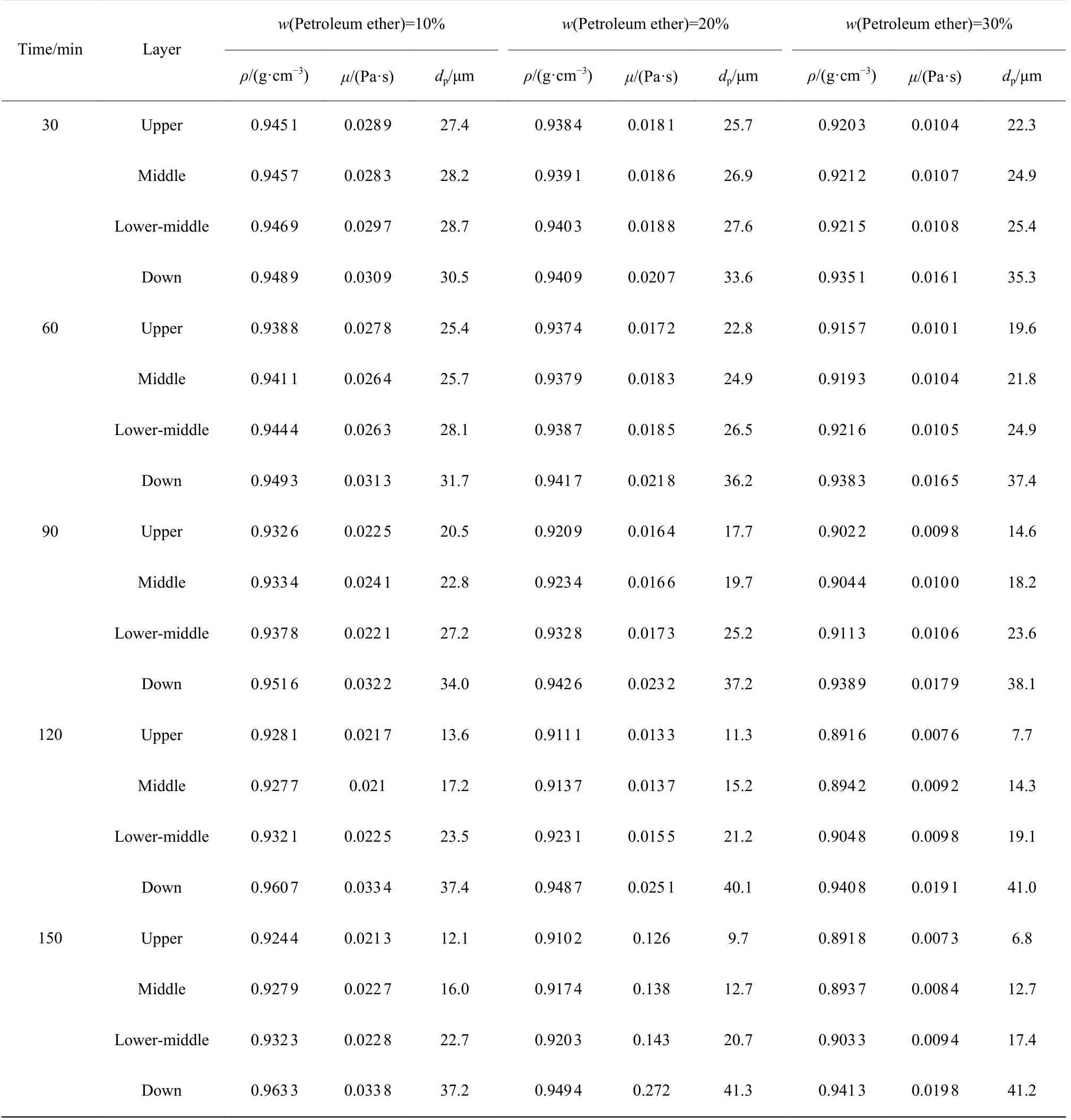

根据重复深度吸管法计算所得颗粒沉降速度,将对应油样的黏度、密度和颗粒的平均粒径、密度等测量值代入式(4)和式(5),可得对应Rep、CD值。计算所需数据见表2,颗粒密度为1.086 g/cm³,为了便于计算假设颗粒密度不随着沉降过程发生改变。

表2 阻力系数计算所需参数Table 2 Parameters required for drag coefficient calculation

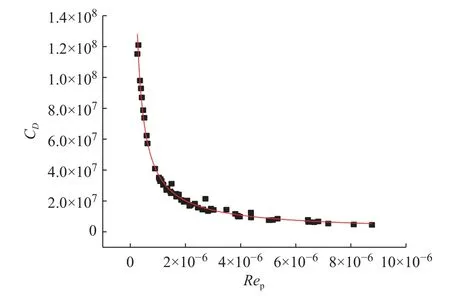

根据式(6)阻力系数与雷诺数通用关系式,由沉降实验数据发现该关系式为时拟合效果更好,由此绘制并拟合了CD~Rep曲线,结果如图4 所示,拟合所得阻力系数与雷诺数关系式如式(8)所示,式中雷诺数适用范围为Rep≤0.1。

图4 固体颗粒CD~Rep 曲线Fig.4 CD~Rep curve of solid particles

将式(8)和式(4)代入式(3)中,获得适用于油浆中固体颗粒的沉降速度模型方程,如式(9)所示。

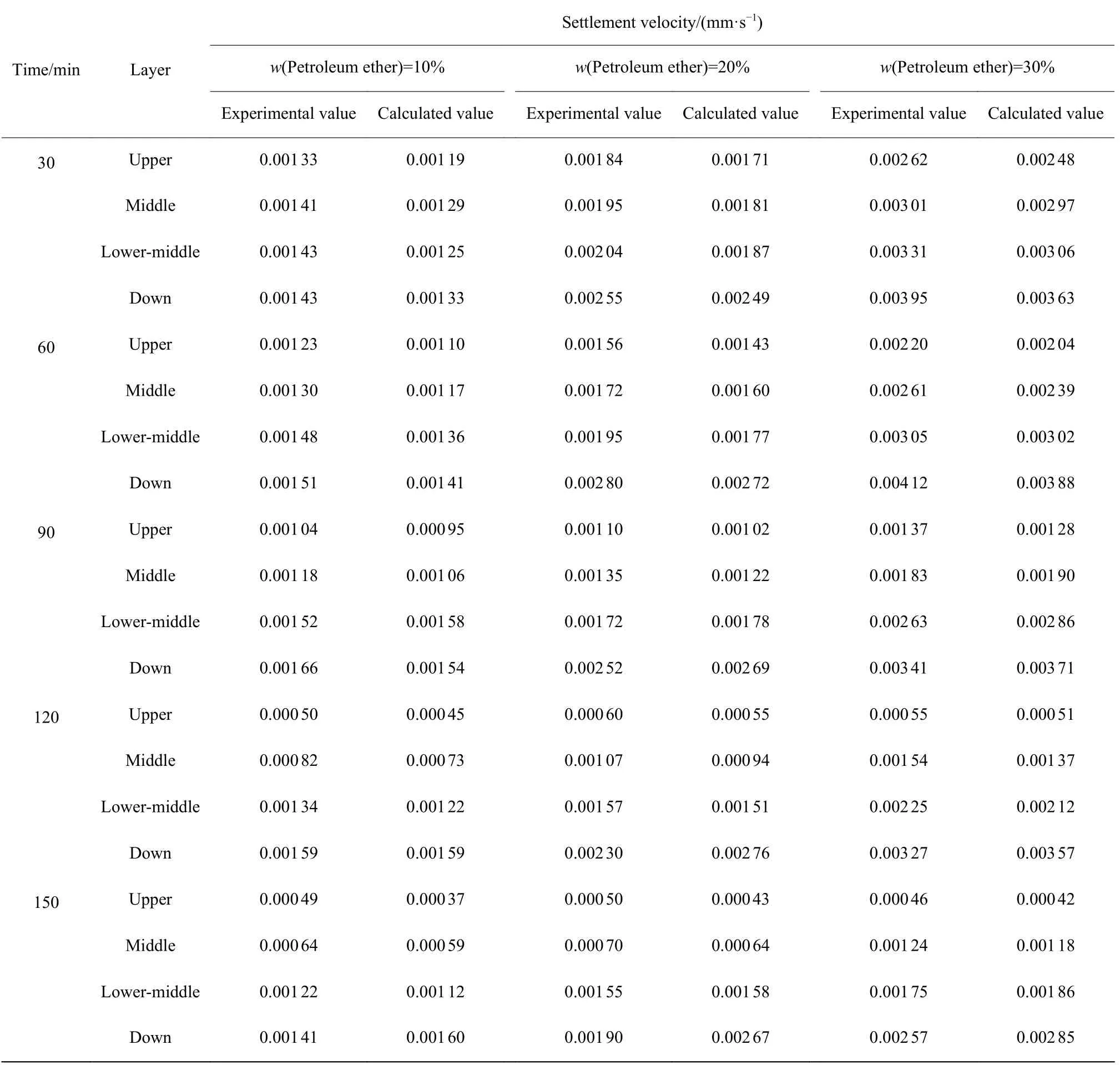

根据式(9)计算颗粒的沉降速度,结果列于表3,并对比采用重复深度吸管法所得颗粒沉降速度。由表3 可以看出,该沉降模型预测结果与重复深度吸管法计算结果吻合较好,误差控制在10%左右,所拟合的模型可用于预测油浆中固体颗粒的沉降行为。

表3 油浆中固体颗粒沉降速度实验值与计算值对比Table 3 Comparison of calculated and experimental settlement velocity of solid particles in slurry

采用重复深度吸管法计算固体颗粒沉降速度时,需对实验结果进行相应的积分转化计算,计算过程较为复杂,本文建立的沉降速度公式可依据不同颗粒实际特性进行计算,更好地反映不同粒径颗粒具体的沉降情况,探讨其沉降规律,并且可预测油浆沉降脱固过程中颗粒沉降速度与沉降工艺条件的关联,对优化沉降工艺有较大的指导意义。

由表2 可以看出,石油醚的加入和沉降时间均会影响油浆体系的密度和黏度,随着石油醚质量分数的增大,油浆的黏度和密度不断减小。油浆体系黏度降低,颗粒沉降受到的阻力减小,油浆中含有的胶质、沥青质沉降变得更加容易;油浆整体的密度变小,油浆体系与固体颗粒的密度差变大,根据颗粒沉降公式,则颗粒沉降速度增加,从而有利于固体颗粒的沉降分离。并且不同高度处油浆的物性不同,也说明了石油醚的加入会造成油浆内部组成的改变,从而加快颗粒沉降。

2.4 沉降速度与颗粒粒径的关系

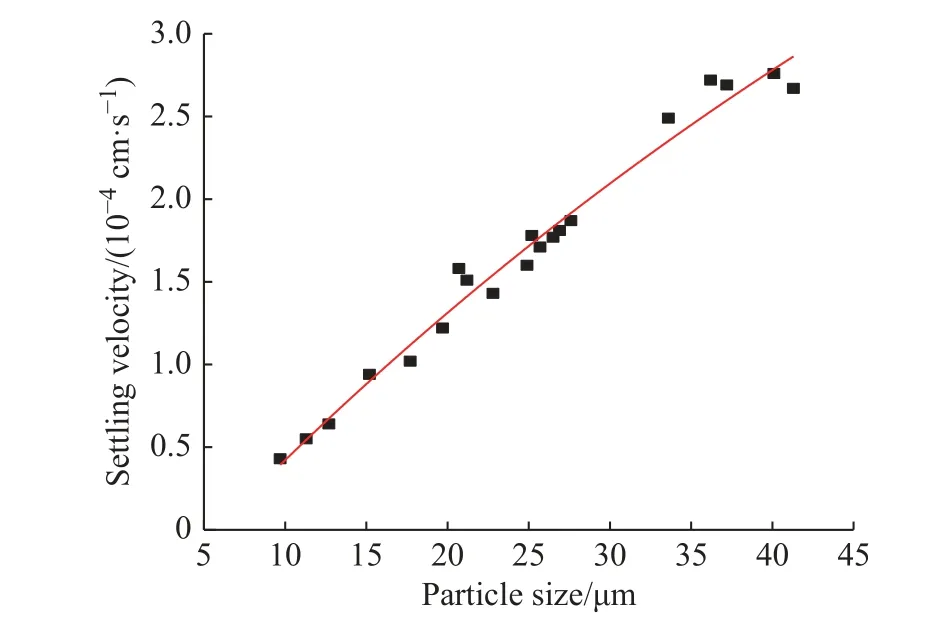

以质量分数为20%的石油醚溶剂油浆为例,不同取样高度处油浆中的固体颗粒粒度不同,根据公式(9)得到不同粒径对应的沉降速度。对沉降速度与粒径作图,结果如图5 所示,拟合所得的颗粒沉降速度与粒径的关系如式(10)所示。由式(10)可以看出,颗粒沉降速度随着粒径的增大而增大,与前文分析论证的结果一致。

图5 沉降速度与粒径的关系曲线Fig.5 Relationship between settling velocity and particle size

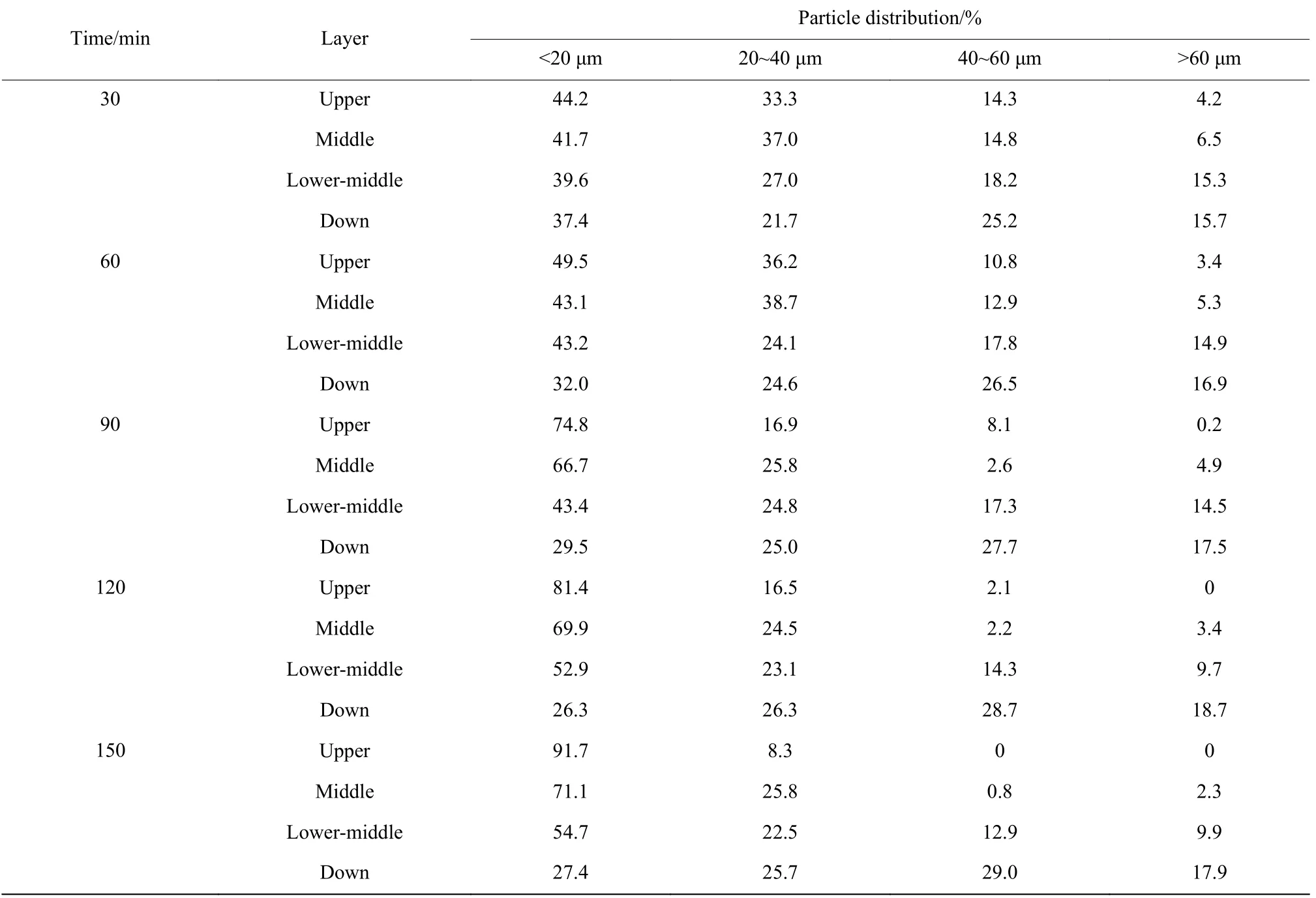

以质量分数为20%的石油醚溶剂油浆为例,对不同沉降时间、不同取样高度处的油样进行分离富集,所得颗粒粒径分布如表4 所示。

表4 质量分数为20%的石油醚加入后不同沉降时间、不同取样层颗粒粒径分布Table 4 Particle distribution in different settling time and sampling height with w=20% petroleum ether

由表4 可以看出,在不同的沉降高度,不同粒径的颗粒具有不同的分布,大的颗粒主要集中在下部,而小颗粒主要集中在上部;在相同的沉降高度,颗粒粒径分布随沉降时间的不同而变化。在上层、中层与中下层,随着沉降时间的延长,同一高度处粒径小于20 μm 的颗粒逐渐变多,而粒径较大的颗粒逐渐减少。即粒径大于40 μm 的较大颗粒经过沉降后,在上层取样处基本已脱除;而粒径小于20 μm 的颗粒沉降效果并不显著。在油浆下层,随着沉降时间的延长,粒径小于20 μm 的颗粒不断减少,粒径大于20 μm 的颗粒则不断增多,说明粒径小的颗粒沉降速度慢,粒径大的颗粒沉降速度较快。上层部分小粒径颗粒受到的黏滞阻力较大[18],仅仅延长沉降时间并不能提升这类颗粒的沉降效果,因此小粒径颗粒大多聚集在沉降上层。另外,粒径大于40 μm 的较大颗粒受到沉降条件的影响最大,在油浆中的分布变化显著;而粒径小于20 μm 的较小的颗粒受沉降条件的影响并不明显。

3 结 论

(1)石油醚溶剂的加入可有效降低油浆体系的黏度和密度,同时破坏了油浆胶体体系的稳定性,使颗粒更易脱除。石油醚质量分数的增大及沉降时间的延长都大大改善了油浆的脱固效果,颗粒沉降速度显著提高。

(2)采用重复深度吸管法对油浆中固体颗粒的沉降速度进行了实验测定和计算,得到油浆中颗粒雷诺数与阻力系数的关系模型,提出了适用于油浆体系中颗粒的沉降速度模型,模型计算结果与实验值误差在10%以内。本文提出的颗粒沉降速度模型计算方便,可用来预测油浆中颗粒沉降速度,为运用沉降分离法处理油浆的颗粒脱除效果和实验操作条件的改进提供了支持。

(3)基于沉降速度模型,得到粒径与沉降速度的关系。粒径大于40 μm 的颗粒在沉降过程中的分布变化显著,沉降速度大;而粒径小于20 μm 的小颗粒受沉降条件的影响较小。