在役石脑油加氢反应器裂纹失效分析及维修

秦志辉 张晓斌 胡卫朋 岑树海 孙小兵 解 洋

(1.广西壮族自治区特种设备检验研究院;2.中国石油广西石化分公司)

加氢反应器是炼油、化工装置的核心设备[1],设备能否安全运行直接影响到整套装置的安全性。基于高温高压的工作条件和防氢腐蚀、H2S腐蚀的要求[2],反应器采用基层Cr-Mo表面覆盖不锈钢堆焊的特殊结构,因其壁厚尺寸大、加工过程复杂、技术要求高、制造周期长,故而造价昂贵。加氢反应器在高温、高压及临氢介质等恶劣工况下运行[3],一旦内壁不锈钢堆焊层失效,失去对氢原子的阻隔作用,高温高压下的氢原子就会加速扩散到筒体材料的金属晶格中,使金属晶格应变增大或生成氢化物造成金属韧性和延性降低,产生氢致开裂,导致设备失效甚至引发事故。戴真全对SUS347不锈钢的研究表明:延伸性的损失与氢含量呈线性比例并且也受铁素体和σ相含量影响,铁素体和σ相含量越高,则延伸性和韧性的损失也越大,越容易产生裂纹,操作中重复开、停工可使表面裂纹不断扩展、加深[4]。

笔者以广西某1 000万吨/年炼油装置在役石脑油加氢反应器为例,对首次定期检验发现的裂纹缺陷进行了失效分析,并结合一次维修失败的经验教训,以“非等强焊+安全评定”为技术路线,正确选择基材和过渡层焊材,成功解决在役加氢反应器裂纹缺陷的现场维修问题。

1 反应器基本情况及缺陷

广西某1 000万吨/年炼油装置石脑油加氢反应器 (位号190-R102)由兰州某公司设计制造,2008年10月出厂,2010年6月投用,主体材料为15CrMoR+E309L+E347,内壁堆焊双层奥氏体不锈钢(过渡层E309L、面层E347),内径φ2 300 mm,筒体厚度(基层+堆焊层)为68 mm+6.5 mm,封头厚度(基层+堆焊层)为78 mm+6.5 mm,基层筒体计算壁厚为65.5 mm,筒壁基本结构如图1所示,技术参数如下:

图1 加氢反应器筒壁基本结构

容积 14.7 m3

工作介质 石脑油、油气、H2、H2S

设计压力 6.6/-0.1 MPa

设计温度 370/177 ℃

工作压力 4.91 MPa

工作温度 不大于343 ℃

2013年3月首次开罐全面检验时发现有以下缺陷:内壁渗透检测(PT),在筒体与下封头对接环焊缝的堆焊层表面发现一条长30 mm的裂纹(图2);超声波检测内部埋藏裂纹缺陷信号,A型数字超声检测(UT)显示为深度55 mm、长度65 mm、波幅高度SL+23 dB;衍射时差超声波(TOFD)检测裂纹显示外表面以下深度53 mm、长度130 mm,裂纹位置如图3、表1所示。根据检测定位初步推断这几种检测方法发现的缺陷为同一条裂纹,说明裂纹已经由堆焊层扩展至基层。根据裂纹清除深度和裂纹清除后从外表面进行UT和TOFD检测验证,证明上述推断是正确的。

表1 裂纹位置说明

图2 内表面堆焊层裂纹

2 失效分析

经分析可知,一方面,反应器在高温、高压的临氢条件下,器壁吸收的氢在停工过程中随着温度的降低,一部分通过器壁表面逸出,但仍有一部分以过饱和状态滞留在器壁之中,滞留的过饱和氢会使器壁材料韧性降低[5],可能诱发材料的亚临界裂纹扩展;另一方面,在开停工过程中,随着服役时间的增加,反应器器壁还会因回火脆化与氢脆交互作用发生更严重的脆性破坏,致使反应器失效[6]。为防止不锈钢堆焊金属的氢脆损伤也即堆焊层氢致裂纹,规定奥氏体不锈钢堆焊层铁素体相最小体积分数为3%~4%,最大为8%~10%,下限防止热裂纹产生,上限使σ相形成最少。当σ相吸氢20×10-6~50×10-6后,易引起沿吸氢的σ相开裂并扩展[7,8]。为防止堆焊层焊接热裂纹和操作中产生σ相,《轻烃回收装置加氢反应器技术条件》设计明确要求其堆焊层焊后状态铁素体的含量应在3%~10%之间。现场用FERITSCOPE FMP30铁素体检测仪发现,该反应器裂纹部位及其周边不锈钢堆焊层铁素体含量最小值0.83%,最大值2.70%,测量结果与FN序数基本一致,低于《轻烃回收装置加氢反应器技术条件》的要求(表2),其他部位铁素体含量正常。对裂纹处的基材焊缝进行显微组织观察,铁素体+贝氏体,未见球化组织(图4)。对裂纹处的基材焊缝进行硬度检测,硬度符合要求(表3)。

表3 裂纹处基材焊缝硬度检测(HB)

图4 基材焊缝显微组织

2013年的检验为该设备使用3年后的首次检验,查阅该反应器出厂筒体基层材料、焊接材料化学成分和力学性能相关资料,各材质化学成分、力学性能均符合规范和相关标准要求。反应器使用时间较短,发生材质劣化的可能性较小,表3、图4所示的检验结果排除了材质劣化的可能性。虽然反应器工作介质有少量H2S 气体(0.08%mol),但水气含量极少,无形成潮湿气氛的条件,不存在硫化物应力腐蚀条件[9],可以排除应力腐蚀裂纹。

经与原制造单位核实,确认反应器制造时对该部位实施过返修,包括对15CrMoR筒体基层的补焊和不锈钢层的堆焊。该部位铁素体含量不足很可能是制造厂在返修堆焊过程中的工艺控制不当导致的,焊缝金属铁素体含量偏低会导致热裂纹的出现[10],结合裂纹在堆焊层形态和打磨过程中裂纹扩展、延长的形貌观测,发现裂纹边沿呈锯齿状,具有焊接热裂纹的明显特征[11],表明铁素体含量不足是导致本次热裂纹产生的主要原因。此外,现场宏观检查发现该部位下封头与筒体内壁存在最大10 mm的错边量,造成局部结构的不连续,运行过程中拉应力与焊缝错边不连续处的峰值应力叠加,再加上异种材料收缩、膨胀不均匀产生的应力,更加大了该部位的应力,多重应力的集中叠加加速了裂纹的产生和扩展。

3 裂纹缺陷维修

现场裂纹维修时,由于反应器堆焊层与筒体基材15CrMoR焊后局部急冷容易导致形成焊缝金属未熔合或出现热裂纹,加上堆焊层与基层材料分层叠加、边界模糊,对焊接技术要求更加复杂、苛刻。焊材选材不当或工艺过程失控可能需要同一部位多次维修,这很可能造成材质劣化,甚至导致整个反应器报废,后果不堪设想。

3.1 裂纹消除

现场采用不锈钢专用圆头锉对堆焊层表面裂纹进行打磨、消除,裂纹两端打止裂孔,打磨过程观测发现该裂纹已穿透堆焊层和过渡层,并延伸到基材侧,裂纹最长130 mm,打磨到堆焊层侧表面以下25 mm位置后,经PT检测确认裂纹已彻底清除。

3.2 维修过程

反应器缺陷部位打磨形成的凹坑(以下简称凹坑)最大深度达28.5 mm,需要进行重大维修。

3.2.1 一次维修

一次维修制定方案的主要内容如下:

a.打磨消除裂纹之后,采用砂轮打磨凹槽边界,打磨完成后用光谱分析仪检测方式区分出基层和过渡层区域。

b.对凹坑周围300 mm范围采用内部加热方式进行300 ℃×3 h消氢处理,待降至100 ℃时进行补焊。

c.基材层补焊采用焊条电弧焊,焊条选用R307C/φ3.2,电流90~120 A,电压20~24 V,焊速不小于100 mm/min。

d.后热(250~350)℃×2 h,焊后24 h方可对补焊基层焊道表面进行打磨、清理光滑,按JB/T 4730.5—2005进行渗透检测,合格后进行过渡层和覆层的堆焊。

一次维修结束后,焊后24 h的渗透检测发现焊缝裂纹如图5、6所示。说明一次维修失败。

图5 一次维修后裂纹表面显示

图6 维修裂纹打磨后的形貌

3.2.2 一次维修失败原因分析

在一次维修时,虽然采用与制造出厂相同的工艺和焊材,然而现场焊接无法明显区分焊接基层(15CrMoR)与过渡层(E309L)的分界面,造成焊工在施焊过程中不能精准把握时机更换相应的焊材,焊接难度较大。并且由于作业空间受限,焊接、打磨清根等工作均由焊工一人完成,造成焊道清根时间过长,层间温度可能低于100 ℃,不利于严格执行维修方案技术要求。此外,一次维修方案未考虑反应器运行后氢原子渗透至金属晶格中这一关键因素。

3.2.3 二次维修

通过认真分析一次维修失败原因,经与制造单位、监检单位及国内其他行业专家共同研究,决定在原维修方案的基础上调整增加如下工艺:

a.采用“非等强焊”原则,对基层和过渡层均使用E309L/φ3.2焊条,不严格区分基层与过渡层;

b.热处理改用外部加热方式有效控制热处理温度和层间温度,并且有利于增加焊缝、热影响区表面压应力的产生[12](图7、8);

图7 现场热处理保温及热电偶布置

c.增加焊接期间350 ℃×2 h消氢处理;

d.增加焊后620 ℃×1.5 h消应力处理(图8),保温及热电偶按图7进行布置;

图8 热处理温度-时间记录曲线

e.焊接过程中采用凹坑周边向内收缩方式均布连续焊接,并严格控制中间换焊条时间和层间温度;

f.修磨消除该部位的错边量。

对现场焊接、热处理等实施全过程监督,严格执行技术要求。焊后24 h经内表面PT、基材外侧(UT、TOFD)检测合格,检测铁素体含量符合要求,基材硬度HB180、基材加堆焊层最小厚度70 mm。

4 安全评定

依据GB/T 19624—2019 《在用含缺陷压力容器安全评定》可知,裂纹打磨后形成的凹坑,如果小于壁厚余量,则该凹坑允许存在。否则,将凹坑按照其外接矩形规则化为长轴长度、短轴长度和深度,计算无量纲参数G0,如果G0≤0.1,则该凹坑在允许范围内[13],否则就需要焊接维修。通常采用等强焊维修压力容器,即不改变设备原设计材料(包括焊材)和焊缝结构,无需考虑强度问题。而该反应器裂纹缺陷现场维修了两次:第1次清除缺陷长度150 mm、深28.5 mm(包括堆焊层)、使用R307C焊条补焊、补焊到基材平齐、24 h后检测发现有裂纹。第2次清除缺陷、打磨凹坑长度180 mm,从基层开始采用E309L焊条,最后面层覆盖一层E347,厚度3 mm左右。鉴于维修时本应是Cr-Mo钢焊缝金属的部分,采用了不锈钢焊条进行维修,而不锈钢焊缝金属强度小于Cr-Mo钢焊缝金属强度,因此还需要对该处焊缝维修部位进行强度校核评价即安全评定。

4.1 强度校核依据及方法

根据反应器设计、制造有关资料和图纸,确定强度校核依据为:GB 150—2011 《钢制压力容器》;GB/T 19624—2019 《在用含缺陷压力容器安全评定》;反应器设计、制造有关资料和图纸。

校核时,基于表3、图4的检测结果和上述失效分析结果可知,材质未发生劣化。因此将不锈钢补焊的本应是Cr-Mo钢焊缝金属的部分作为凹坑(不考虑不锈钢堆焊层的强度),并对其进行强度校核。

4.2 凹坑评定

4.2.1 凹坑的表征与凹坑部位容器尺寸的确定

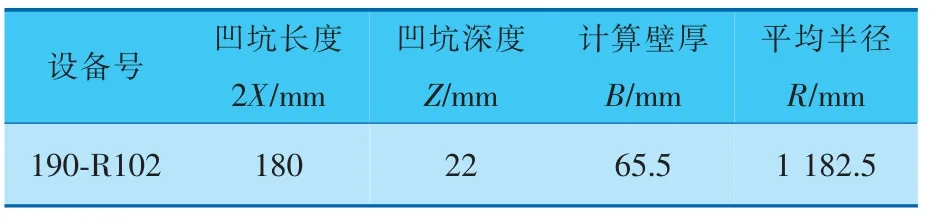

根据现场测量和设备资料,凹坑深度为补焊Cr-Mo钢基层的深度,打磨深度(28.5 mm)-堆焊层厚度 (6.5 mm)=22 mm,凹坑长度取实际尺寸180 mm,凹坑的评定尺寸见表4。

表4 凹坑评定尺寸

4.2.2 G0的计算和免于评定的判别

容器表面凹坑缺陷的无量纲参数G0可按下式计算:

若G0≤0.1,则该凹坑缺陷可免于评定,否则应计算容器的塑性极限载荷和最高允许工作压力。将数值代入式(1),算得G0=1.1>0.1,因此需要进行下一步的计算,并与容器的实际工作压力进行比较,以确定该凹坑缺陷是否安全或可以接受。

4.2.3 流动应力的确定

15CrMoR在评定工况 (最高工作压力/温度)下的屈服强度σs=187.4 MPa,则材料的流动应力=φσs=1.0×187.4=187.4 MPa。

4.2.4 反应器极限载荷和最高允许工作压力的确定

带凹坑缺陷容器极限载荷PL=×PL0=10.72 MPa。

带凹坑缺陷容器最高允许工作压力Pmax=PL/1.8=5.96 MPa,Pmax大于容器的最高工作压力4.91 MPa。

4.3 评价结果

评价结果表明该焊缝维修部位是安全的,不影响设备在工作压力/温度下运行至下一个检修周期。

5 结束语

设备维修后,历经8年安全运行和两个检验周期的检验验证,证明该现场焊接维修技术路线是可行的,具有一定的借鉴意义。通过该反应器一次重大维修失败技术分析及二次维修成功经验,得出如下建议:

a.基层、过渡层焊接是加氢反应器裂纹缺陷现场维修成功与否的关键,必须制定切实可行的维修方案(包括焊接和热处理工艺),并严格实施。

b.在役加氢反应器现场维修可以直接采用过渡层焊材补焊基层,然后再对凹坑进行安全评定,即非等强焊+安全评定。

c.在加氢反应器内部受限空间实施维修,为控制热处理温度和焊接层间温度应优先采用外部加热方式,并且此方式有利于增加焊缝、热影响区表面压应力的生成。

d.焊接维修过程中应考虑一定时间的消氢处理。