基于声发射技术的在用管道腐蚀检测试验

白春动 白 杨

(1.河北省特种设备技术检查中心;2.河北省特种设备监督检验研究院沧州分院)

管道运输作为一种长距离运输方式,由于不需要运输车辆,且具有运输成本低、安全性高、运输能力强的特点,目前已成为油气等化学产品运输的主要方式。管道运输的介质通常具有腐蚀性,加之自然环境中土壤等的腐蚀作用,会造成管道破坏,威胁在用管道的安全性,严重时甚至引起环境污染。因此,有必要对在用管道腐蚀情况进行监测。

近年来,随着科学技术的进步,针对管道腐蚀的检测方法相继提出,方海清等利用超声导波检测技术,通过对天然气净化厂化学排污、埋地循环水等管道进行检测,认为超声导波检测技术可对长距离管线、地下循环水、厂区边际水管网腐蚀情况进行检测,纵向定位精度达±60 mm,环向定位精度达22°,横截面积缺陷相对值达2%[1]。胡洪宣等通过分析管道内部金属损失深度分布情况,利用电磁涡流技术对小管径、低压低流速管道进行了腐蚀检测,认为电磁涡流技术对管道内腐蚀缺陷敏感,能够为全面了解管道现状、实现管道的科学管理提供一定的依据[2]。梅兆池等提出一种基于声发射技术和信号频域特征提取算法的管道泄漏识别和定位方法,研究了不同孔径和不同管道压力下管道泄漏检测和泄漏点定位问题,实现了管道小孔径泄漏检测[3]。通过上述研究可以发现,管道腐蚀检测不仅实现了对管道表面性质的检测,而且实现了对管道内部结构状态的检查。相较而言,超声导波检测技术依赖于检测人员操作熟练程度,存在一定的误差;电磁涡流技术属于交变电流检测,只能对管道表面或近表面进行检测;声发射技术作为一种新型动态无损检测技术,可动态捕捉应力作用下的缺陷信息,并对活动性缺陷安全性进行评价,该方法在检测时不受环境影响,对各种极限恶劣环境(易燃易爆等)均可实现高效率检测。因此,笔者利用声发射技术对在用管道的腐蚀状况进行检测。

1 试验原理

声发射技术是通过接收声发射信号,检测材料是否发生形变或裂纹的一种动态无损检测技术[4],其基本原理如图1 所示。声发射源发射信号到待测物体,声电转换器对接收到的信号进行转换,通过信号放大器和处理器进行记录与处理,实现对信号特征的分析与评定。

图1 声发射技术原理

声发射技术检测系统的分析方法可分为参数分析和波形分析。参数分析主要提取特征参数,特征参数包括振铃计数、持续时间及上升时间等,其中振铃计数可表征信号类型,其值取决于门槛电压;门槛电压在一定程度上可对声发射信号进行降噪[5];持续时间可鉴别噪声;上升时间可用于鉴别和滤除噪声,其值通常为10-8~10-4s。

2 试验

2.1 试验设备选型

试验选用SAEU2S 声发射仪作为在用管道腐蚀声信号检测仪,选用SR150A 作为传感器,选用PA I 型放大器作为前置放大器。

SAEU2S 声发射仪共8 个通道,可通过高通或低通滤波对信号进行滤波处理;包括一个前置放大器,可实现信号放大;包括一个A/D 转换器,可实现信号转换[6]。

SR150A 传感器谐振频率为150 kHz,频率范围为60~400 kHz,规格尺寸为φ19 mm×15 mm,使用温度范围为-40~80 ℃[7]。

PA I 型前置放大器为单端输入放大器,带宽为10 kHz~2 MHz,增益为(40±1)dB,噪声小于26 dB。

2.2 试验材料

试验选用X60 管线钢材料制作试样,试样尺寸为180 mm×25 mm×4 mm;配置质量分数为10%的FeCl3·6H2O 溶液作为腐蚀溶液。

考虑到试样洁净度与表面粗糙度对腐蚀具有一定的影响,因此,为了减小试验结果的误差,试验前利用砂纸对试样进行打磨,并采用丙醇进行清洗。

为了使试样符合传感器的灵敏性要求,采用0.5 mm 的HB 铅对传感器进行断铅标定[8],并最终确定传感器的信号幅值均值在97~100 dB 之间。

2.3 试验方案

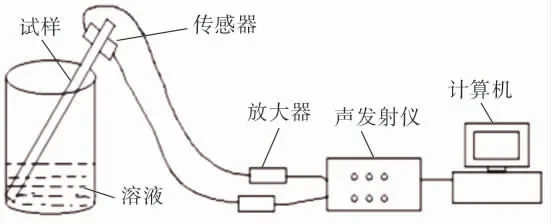

为验证基于声发射技术的在用管道腐蚀声信号识别方法的有效性,将试样斜插入90 mm 深的FeCl3·6H2O 溶液中,并在两侧分别连接一个声发射装置,声发射装置与试样之间使用耦合剂连接。整体试验装置如图2 所示,连续82 h 不间断采集腐蚀信号。

图2 试验装置示意图

信号采集过程中,声发射参数具体设置如下[9,10]:

参数门限 35 dB

波形门限 35 dB

采样频率 1 000 kHz

采样长度 1024

采样间隔 500 μs

锁闭时间 2 000 μs

峰值间隔 1 000 μs

定位锁闭时间 1 000 μs

前置放大器增益 40 dB

窗函数 矩形窗

3 试验结果与分析

3.1 腐蚀过程分析

图3 为试样在腐蚀溶液中声发射信号参数随时间的变化曲线。由图3 可知,试样接触腐蚀溶液初期产生了35.3 dB 的声发射信号,能量计数为0,振铃计数为1,说明腐蚀初期产生的声发射信号为噪声信号。随着腐蚀的进行,振铃计数和能量计数逐渐增加达到最高值,此时腐蚀时间为53 h,随后两者逐渐下降,当腐蚀时间超过70 h 后,能量计数达到最低,达到6 000 mV·μs左右(高于腐蚀初期)。

图3 声发射信号参数随时间的变化曲线

图4 为声发射信号参数随时间的累积变化曲线。由图4 可知,随着腐蚀的进行,累积振铃计数和累积能量计数均呈现先平稳上升后快速上升最后趋于平稳的趋势。

图4 声发射信号参数随时间的累积变化曲线

综合图3、4 分析可得,腐蚀过程可分为初期、加速、平稳腐蚀3 个阶段,不同腐蚀阶段声发射信号累积参数不同,因此可根据声发射信号的累积参数判别腐蚀阶段。

3.2 声发射信号特征分析

图5 为试验过程中不同腐蚀阶段的声发射信号波形和撞击数。由图5a 可知,初期腐蚀阶段,由于钢材料表面钝化膜发生轻微破裂,产生了突发型声发射信号,撞击数幅值为30~50 dB。由图5b 可知,加速腐蚀阶段声发射信号波幅较低,波形包络不清晰,撞击数快速增加,幅值分布在30~50 dB 和57~65 dB 之间,幅值范围明显扩大,为连续型声发射信号。分析其原因是,加速腐蚀阶段腐蚀反应剧烈,产生了大量的大体积气泡,多个气泡同时破裂导致声发射信号波短促且连续[11,12]。由图5c 可知,平稳腐蚀阶段,撞击数幅值范围为30~50 dB,为突变与连续混合型声发射信号。

图5 不同腐蚀阶段的声发射信号波形和撞击数

图6 为试验过程中声发射信号在不同腐蚀阶段的时域图通过快速傅里叶变化得到的频谱图。由图6a、b 可知,初期腐蚀阶段,幅值、能量随着时间的延长而缓慢增长,幅值小于0.9 mV,频率集中在50~175 kHz。由图6c、d 可知,加速腐蚀阶段出现了离散高频声发射,频率为125~250 kHz、300~400 kHz。由图6e、f 可知,平稳腐蚀阶段中频率分布在100~220 kHz 之间。

图6 声发射信号在不同腐蚀阶段的频谱图

3.3 声发射信号小波分析

实际应用中,声发射信号频率fs取值通常为10~550 kHz,最小频率fl取值通常为10 kHz。本次试验设置小波分解层数为5 层[13,14],图7 为5层小波变换后,初期、加速、平稳腐蚀阶段声发射信号的小波系数,可以看出,随着腐蚀进行小波系数呈现递增趋势。

采用小波分析提取各层能量比例,并将其绘制成直方图,如图8 所示。由图8 可知,不同腐蚀阶段能量比例不同,初期、加速、平稳腐蚀阶段,能量比例分别集中在d3~d5、d2~d3、d2~d4 频率带,这与快速傅里叶变换结果一致。可见,利用声发射信号分析腐蚀过程中的能量比例,可以表征信号的差异。

图8 不同腐蚀阶段声发射信号能量比例直方图

4 结论

4.1 在用管道腐蚀过程包括初期、加速、平稳腐蚀3 个阶段。

4.2 不同腐蚀阶段的声发射信号参数特征具有明显差异,初期、加速、平稳腐蚀阶段的声发射信号类型分别为突变型、连续型、混合型。

4.3 不同腐蚀阶段频率不同,整体表现为由低到高再到低的趋势。初期腐蚀阶段频率主要集中在50~175 kHz,加速腐蚀阶段频率主要集中在125~250 kHz,平稳腐蚀阶段频率主要集中在100~220 kHz,可作为在用管道不同腐蚀阶段频率的参考范围。