油田三相分离器排泥在线旋流预处理工业试验

孙治谦 刘 越 王朝磊 王振波

(中国石油大学(华东)石大山能新能源学院)

国家“十四五”规划文件对联合站罐底油泥提出了更加严格的排放标准[1],油泥处理已成为影响油田绿色可持续发展战略的瓶颈之一。现有油泥分离方法存在诸多不足,如热解方法前期投资大、运行成本高;溶剂处理方法溶剂损耗率较大;微波处理方法对设备密封性要求苛刻等,尚未得到推广应用。

旋流分离技术与其他分离方法相比具有流程密闭、处理时间短及运行成本低等诸多优点。因此笔者提出一种基于油泥湍动脱附、旋流聚结分离技术的罐底排泥在线处理系统,将湍动脱附器与两级旋流器串联用于罐底排泥的在线预处理过程,湍动脱附器内部切向速度流场呈强湍流形式存在,附着在颗粒絮团表面的桥接油、包覆油在强湍流产生的高剪切力作用下被转换为游离态油[2],游离态油在一级旋流器聚结作用下被收集形成较大液滴从而被分离开来,完成脱附后的泥砂颗粒则在二级旋流器作用下得以分离,进而达到油泥在线分离、原油就地回收、污泥减量化的目的。室内试验取得一系列成果后,于新疆油田采油二厂51#联合站开展了现场试验。

1 试验装置与方法

1.1 工艺流程及原料物性

罐底排泥在线处理系统由增压泵、控制柜、湍动脱附器、两级旋流分离器和原油缓冲罐组成。湍动脱附器在切流式旋流器结构基础上改进而成,去除了原有的溢流管口结构,增加了柱段长度且使用大锥度角使其更适用于脱附作业。两级旋流器结构参数见表1,罐底油泥在线处理系统工艺流程如图1所示。

图1 罐底油泥在线处理系统工艺流程图

表1 旋流器结构参数

进行排泥作业时,上游来液通过增压泵获得足够的压力进入湍动脱附器,在三维强剪切流流场作用下,吸附在油泥砂上的原油被剥离转换为游离态,进入一级旋流器实现原油预分离;分离得到的原油进入原油缓冲罐V01内临时储存,随后进入原油处理系统;一级旋流器底流的低含油组分进入二级旋流器,在二级旋流器内进行液固分离过程,二级溢流所得废水根据现场情况和总体工艺设计返输回站内(混合返输回原油进站管线或沉降罐入口或分输至原油处理系统、水处理系统);二级底流排出的低含油、低含水泥砂排放至泥砂池或密闭罐进行下一步的无害化处置。

本次试验以新疆油田采油二厂51#联合站三相分离器罐底油泥作为试验介质,其物性如下:

原油比重(20 ℃)0.857 0 g/cm3

原油粘度(20 ℃)81.8 mPa·s

操作温度 12~60 ℃

油相浓度 5%~15%

固相浓度 小于60%

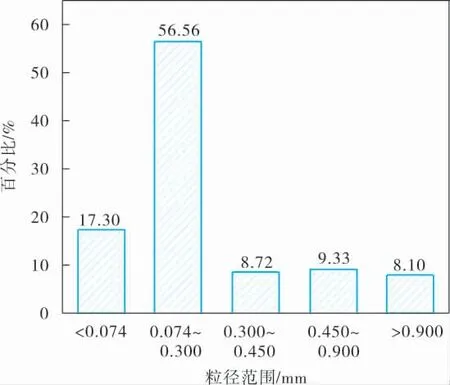

油泥粒径分布如图2所示。

图2 泥砂粒径分布图

1.2 湍动脱附机理及分离指标

旋流器可用于去除水中不溶性液体或固体颗粒[1,3],混合相经造旋结构进入旋流器后形成旋流场,重质相向旋流器边壁移动随下行流经底流口排出;轻相流体则随内旋流向压力较低的溢流口方向运动,直到从溢流口方向排出完成分离过程。

旋流器内流场为三维强湍动流场[4,5],以强旋流流动为主要流动特征的切向速度场呈组合涡形式存在,这一典型流场特性是实现油泥湍动脱附的基础,基于此特征改进得到了湍动脱附器。

影响流场内分散相聚并破碎的主要因素为时均速度梯度引起的黏性剪切力和湍流流动引起的高剪切应力和湍动能。其中前者主要导致分散相(颗粒絮团、油滴等)的变形,从而增加分散相之间的碰撞机会,后者则导致分散相(颗粒絮团、油滴等)旋转、变形和破碎[6~12]。因此对低压损的切向旋流器进行改进后作为湍动脱附器,脱附器采取较大直径的柱段结构用以增加处理量,较大锥段角度以缩短停留时间并取消溢流出口结构。

旋流器的结构参数(柱段直径、锥段角度、尾管直径等)和操作参数(溢流率、流量、加药量等)均会在不同程度上影响分离效果。笔者在两级旋流器结构参数与二级旋流器溢流比固定为5%的前提下研究入口流量和一级旋流器溢流率两个主要因素对分离效果的影响规律,其中入口流量通过控制柜改变增压泵频率进行调节,一级旋流器溢流率通过调节一级旋流器底流口和溢流口下游的阀门开度进行调节。

为考察湍动脱附与旋流聚结的试验效果,提出污泥减排率、原油回收率与排泥含油率3个指标。污泥减排率、原油回收率计算方法如下:

式中 C1入口——一级旋流器入口含油率,mg/L;

C2底流——二级旋流器底流含油率,mg/L;

Q1入口——一级旋流器入口流量,m3/h;

Q2底流——二级旋流器底流流量,m3/h。

排泥含油率由红外分光法测量二级旋流器底流泥砂样品含油浓度后换算得到[13],二级旋流器底流泥砂样品含水率由共沸蒸馏法[14]测定,上游来液高含水样品含油率由可见光分光法测得。

2 试验结果与分析

2.1 入口流量对分离效果的影响

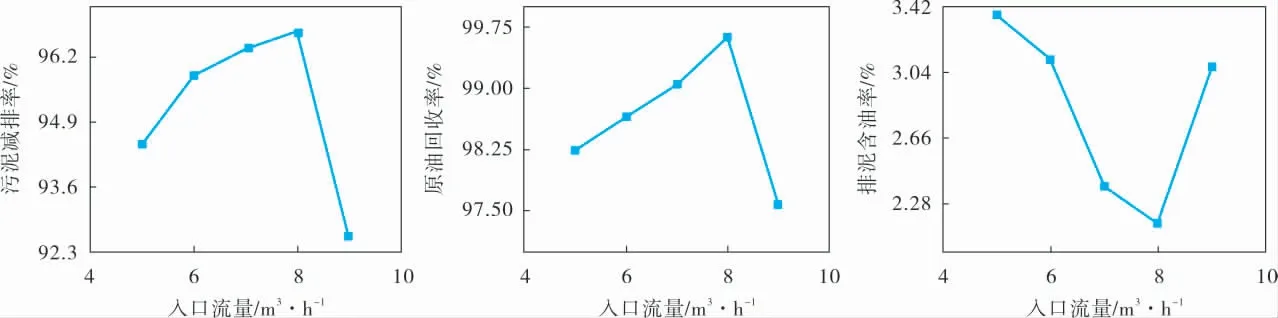

污泥减排率、原油回收率和排泥含油率随入口流量的变化曲线如图3所示。由图3可知,随入口流量的增加,原油回收率与污泥减排率呈现先增大后减小的趋势,排泥含油率则先减小后增大。在入口流量为8 m3/h时,原油回收率与污泥减排率分别达到最高值99.63%与96.72%,排泥含油率降低至2.16%。随着入口流量的逐渐增大,湍动脱附器中颗粒絮团桥接油、间隙油所受剪切应力随之增大,旋流器中的较小油滴获得足够的向心浮力进行分离,油相分离效率升高,原油回收率随之升高,进入二级旋流器的油相较少进而排泥含油率降低。

图3 流量对分离性能的影响

当入口流量超过某一临界值后,油相停留时间过短,即使旋流分离器提供了足够的离心力,但油相无法在有限的时间内进入中心油柱,导致油相回收率下降;而流量的增大同样使切向速度增大,使切向速度沿径向的变化加剧,进而加剧旋流器内流场湍流程度,水相所受到剪切力增加导致液滴破碎粒径减小,随油相通过溢流管流出进而原油回收率降低,进入二级旋流器的油相增加,导致排泥含油率增大;此外,流量的增大,流场内湍动能也会随之增大,流体与旋流器边壁、内流场中的内旋流与外旋流间的摩擦加剧,也会导致液滴破碎粒径减小,进而使原油回收率降低。

2.2 一级旋流器溢流率对分离效果的影响

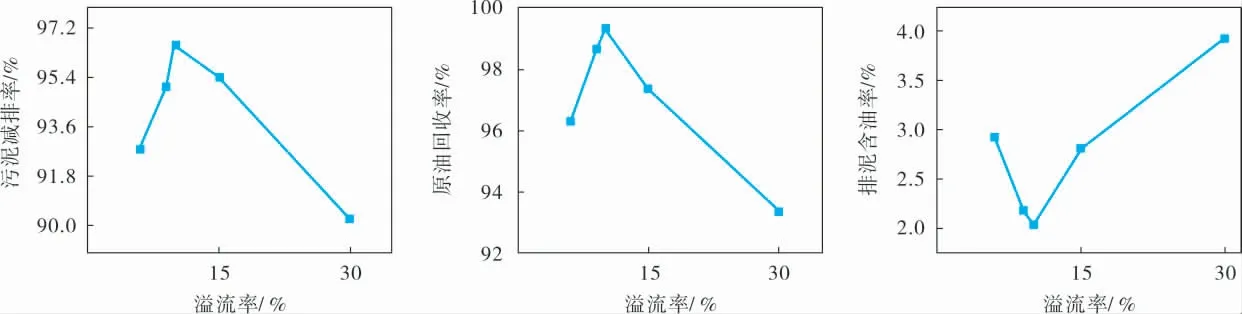

试验时发现,当固定入口流量为8 m3/h、降低一级旋流器溢流率至10%及以下时,流量在7.5~8.5 m3/h剧烈波动;而固定入口流量为7.5 m3/h,不同溢流率条件下,流量基本稳定在7.5~7.6 m3/h。为有效控制入口流量波动对分离效果产生的影响,本试验入口流量确定为7.5 m3/h。污泥减排率、原油回收率和排泥含油率随一级旋流器溢流率的变化曲线如图4所示。

图4 溢流率对分离性能的影响

污泥减排率与原油回收率随着溢流率的增加呈现先增大后减小的趋势,排泥含油率则先减小后增大。当溢流率为10%时,原油回收率达到峰值99.30%、污泥减排量高达96.60%、排泥含油率低至2.04%。

在试验结构参数和操作参数条件下,溢流率的变化会影响到旋流腔内上行流的流动方向,尤其是溢流口周围的流场。当溢流率较小时,一级旋流器中部分油相组分无法及时通过溢流口流出,从而进入二级旋流器导致原油回收率与污泥减排率低下,与之对应的排泥含油率随之较高。反之,过大的溢流率会使溢流流量增加,在溢流口通流截面积固定的情况下,必然会导致溢流口附近轴向速度的增加,造成油水两相“竞相”,一级旋流器中由入口进入的混合介质还未进入锥段结构参与分离过程便在压力梯度作用下由溢流口流出,致使进入二级旋流器的介质中固相颗粒浓度降低,污泥减排率与原油回收率随之降低,与之对应的排泥含油率升高。此外,轴向速度的增加也会降低流场稳定性,降低原油回收率。

在上述条件下,溢流率对旋流器内切向速度分布的影响不大,但是会增加最大切向速度的数值,使离心力增加,同时也会增大流体微团所受的剪切力。因此在溢流率过大时,在一定程度上会导致液滴破碎,降低原油回收率。

3 结论

3.1 在试验结构参数和操作参数条件下,随入口流量增加,原油回收率与污泥减排率呈现先增大后减小的趋势,排泥含油率则先减小后增大。在入口流量为8 m3/h时,原油回收率与污泥减排率分别达到最高值99.63%与96.72%,排泥含油率降低至2.16%。

3.2 污泥减排率与原油回收率随着一级旋流器溢流率的增加呈现先增大后减小的趋势,排泥含油率则先减小后增大。当溢流率为10%时,原油回收率达到峰值99.30%、污泥减排量高达96.60%、排泥含油率低至2.04%。

3.3 现场试验表明,基于湍动脱附技术与旋流聚结分离技术的试验方案可有效应用于新疆油田罐底油泥在线减量化领域。后期可通过药剂复选使泥砂中含油率降至2%以下,进而达到直接排放的标准;且可将人工手动排放升级为电气阀门自动排放,从而进一步推进联合站密闭化进程。