基于ANSYS Workbench的圆筒体非径向接管补强方法研究

段成红 吴港本 罗翔鹏 吕晨瑞

(北京化工大学机电工程学院)

压力容器广泛应用于石油化工、能源等领域,为了满足介质进出、安装与检修等不同工况下的要求,往往需要在压力容器上开孔,而开孔不仅会降低容器的强度,还会造成应力集中。由于一些特定工艺的要求[1],容器上需要设置非径向(轴向和切向)接管,非径向接管具有非对称性,造成的应力集中现象往往更严重。为避免应力集中给生产造成的安全隐患,需要采取各种补强方式来减小局部应力[2,3]。因此非径向接管采用合适的补强方式是压力容器设计的重要课题之一。

目前对于非径向接管的研究已经取得了一定的进展,李臻等研究了倾斜角度对轴向接管应力分布的影响,研究表明随着倾斜角度的减小轴向接管应力集中现象更为严重,且30~45°时的应力增大情况相较45~90°时的更为明显[4~6]。姜峰和陈帅甫采用控制变量法,分析了不同径比、厚度比和中心线夹角对轴向接管应力分布的影响,结果表明结构参数不同的模型,最大应力数值不同,但最大应力发生的位置是一致的[7]。与轴向接管类似,切向接管在生产应用中也占据十分重要的地位。王陈玉书等基于ANSYS软件,采用应力集中系数法研究切向接管,结果表明减小接管半径、增大接管与壳体的厚度可以有效降低局部应力[8]。左安达等探讨了切向接管相对厚度和开孔系数对最大应力的影响规律[9]。刘豆豆等基于有限元法研究开孔接管区域的应力分布规律,发现筒体与接管过渡处容易发生失效[10]。

综上,非径向接管的应力分布情况与多种因素有关,较为复杂,所引起的应力集中需采用合适的补强办法来保证结构的安全。笔者基于ANSYS Workbench软件,研究接管倾斜角度、内伸长度、接管壁厚、补强圈厚度和肋板厚度5个因素对非径向接管(轴向和切向)应力分布的影响,并分析不同补强方式的补强效果。

1 非径向接管有限元模型

1.1 结构及材料参数

笔者对于非径向接管补强方法的研究,首先从非径向接管轴向倾斜角和切向倾斜角展开,然后基于控制变量法,选择某一倾斜角度下的结构分别研究内伸长度、接管壁厚、补强圈厚度、肋板厚度对结构应力分布的影响,进而分析不同补强方式的补强效果,主要研究参数及取值范围见表1。

表1 主要研究参数及取值范围

圆筒体结构的参数为:外径416 mm、壁厚8 mm,筒体长度500 mm;非径向接管结构参数为:外径88 mm、壁厚4 mm、外伸长度150 mm,筒体长度和接管外伸长度均符合圣维南定理。所用材料均为Q345R,设计压力为2.3 MPa,设计温度下弹性模量为183 GPa、设计应力强度为196 MPa,泊松比取0.3。

1.2 几何模型建立及网格划分

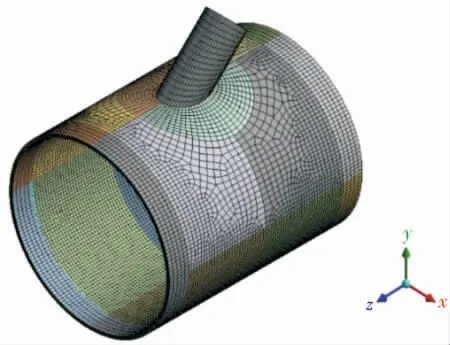

根据结构参数,采用ANSYS Workbench中的Design-Modeler模块进行参数化建模[11]。由于六面体单元具有计算精度高、收敛速度快及数量少等优势,采用Sweep方式进行划分,同时保证筒体和接管厚度方向上的网格至少分3份。以轴向接管倾斜角度α=45°为例,划分后的网格单元数为43 696,节点数为51 055(图1)。其他结构的建模和网格划分与之类似,在此不做过多论述。

图1 45°轴向接管网格划分

1.3 边界条件及载荷施加

根据实际工作情况,对接管进行载荷与边界条件的施加。筒体左端面施加z=0、y=0位移约束,筒体右端施加y=0位移约束。筒体与接管内表面施加2.3 MPa内压,管口(筒体)当量应力计算如下:

式中 Di——接管/筒体内径;

Do——接管/筒体外径;

pc——设计压力;

Pe——当量应力。

通过计算得出接管当量应力为-10.95 MPa,筒体当量应力为-28.19 MPa,边界条件与载荷施加如图2所示。

图2 边界条件与载荷施加

2 结果分析与讨论

2.1 倾斜角度

对于轴向接管,在30~70°之间选取8种不同倾斜角度的结构;而对于切向接管,由于其结构的限制,只选取了6种不同倾斜角度的结构。结构最大应力随接管倾斜角度的变化规律如图3所示。观察图3不难发现轴向接管应力随倾斜角度的增大逐渐减小,由原来的859.66 MPa减小到249.81 MPa,应力最大值出现在接管与圆筒体内相贯线锐角处。切向接管则与轴向接管相反,最大应力随倾斜角度的增大而增大,最大应力出现在接管与圆筒体内相贯线处。

图3 最大应力随接管倾斜角度变化规律

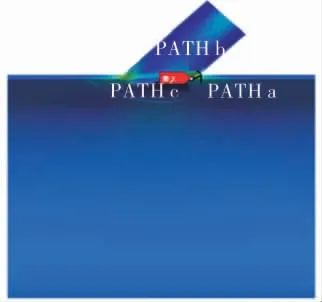

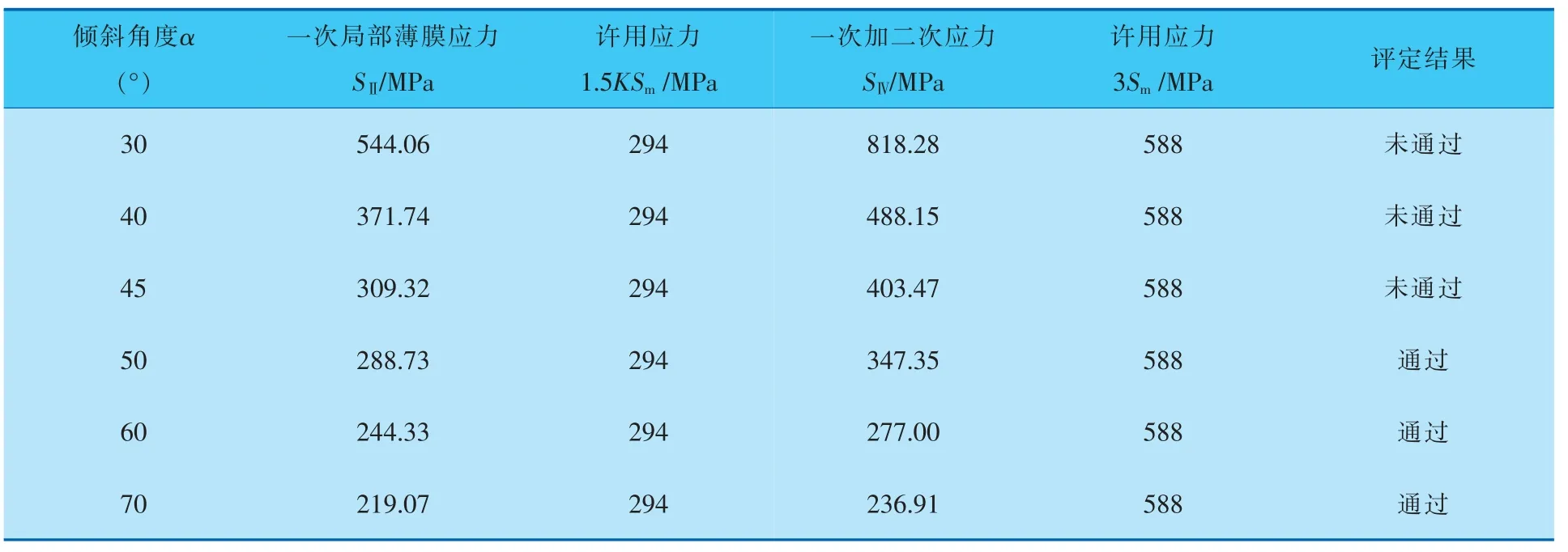

针对不同轴向倾斜角度的模型进行应力线性化分析,共设置3条路径(PATH a沿筒体壁厚方向,PATH b沿接管壁厚方向,PATH c沿最大壁厚方向)进行应力分析,结果如图4所示。表2为不同轴向倾斜角度下最危险路径的应力线性化结果。由结果可知,随轴向倾斜角度的增加,一次局部薄膜应力与一次加二次应力逐渐下降,且在50°以后强度校核评定结果也由未通过转为通过。故在压力容器设计时,应尽量保证轴向接管具有较大的倾斜角度。同理,在满足结构要求的前提下,尽量保证切向接管具有较小的倾斜角度。

图4 轴向接管应力线性化路径

表2 不同轴向倾斜角度下最危险路径应力线性化结果

2.2 内伸长度

非径向接管内伸长度对结构应力分布的影响规律如图5所示。对于轴向接管,最大应力出现在接管与圆筒体内相贯线锐角处,与接管内伸长度呈负相关,随内伸长度逐渐增大,应力逐渐减小,减幅也逐渐减小。当内伸长度超过15 mm时,强度评定通过,故在压力容器设计时,对于轴向接管可以选择增大内伸长度来进行补强,但补强效果有限。当满足强度要求时,随着内伸长度的增加,弯曲应力也随之增大,因此在进行轴向接管内伸管补强设计时内伸长度不宜过长。切向接管应力随内伸长度增大而增大,因此对切向接管进行补强时不能采用内伸管补强方式。

图5 最大应力随接管内伸长度变化规律

2.3 接管壁厚

非径向接管壁厚对结构应力分布的影响规律如图6所示。从图中可以看出,随接管壁厚的增加应力值逐渐降低。当接管壁厚达到7 mm时,对轴向接管与切向接管进行线性化处理,强度校核均已通过。与内伸管补强方式相比,厚壁管补强效果更为明显。

图6 最大应力随接管壁厚变化规律

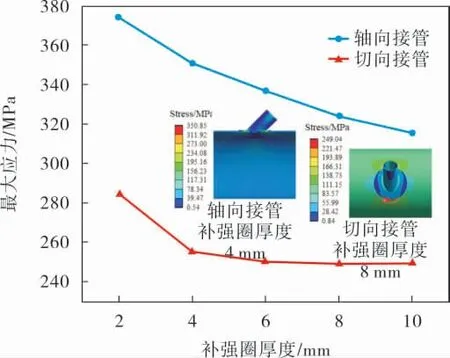

2.4 补强圈厚度

非径向接管补强圈厚度对结构应力分布影响规律如图7所示。从图中可以看出,随补强圈厚度的增加应力值逐渐降低,当补强圈厚度达到一定值时,减幅逐渐降低,这是由于补强圈导致筒体局部加厚,造成弯曲应力增加的结果。补强圈补强的效果仅次于厚壁管补强方式,但实际补强圈与筒体之间不能完全贴合,难以形成一个整体,结构的抗疲劳性能较差。

图7 最大应力随补强圈厚度变化规律

2.5 肋板厚度

非径向接管肋板厚度对结构应力分布影响规律如图8所示。从图中可以看出,随肋板厚度逐渐增加,应力值下降并不明显,补强效果较差。直至肋板厚度达到8 mm时,对轴向接管和切向接管进行线性化处理,评定均未通过,故在压力容器设计中并不推荐使用该补强方式。

图8 最大应力随肋板厚度变化规律

3 结论

3.1 非径向接管的非径向度对应力分布的影响显著,最大应力值随轴向斜接管倾斜角度的增大而减小;随着切向斜接管倾斜角度的增大而增大。在压力容器设计时应尽量使轴向接管的倾斜角度偏大,而切向接管的倾斜角度偏小。

3.2 对于轴向接管,内伸管补强、厚壁管补强、补强圈补强均具有一定的补强效果,补强效果由强到弱依次为厚壁管补强>补强圈补强>内伸管补强;厚壁管补强和补强圈补强对切向接管具有一定的补强效果,补强效果由强到弱依次为厚壁管补强>补强圈补强。

3.3 对于非径向接管,肋板补强效果较差,不建议在实际工程中采用。