锆合金包壳在典型高温空气中热氧化膜特性的初步研究

孙国成,张国梁,陈刘涛,陈孝阳

(中广核研究院有限公司,广东 深圳 518000)

0 前 言

锆合金包壳是核燃料组件的关键元件,在核电站一回路水的流致振动作用下,锆合金包壳与其夹持格架或堆内异物发生微动磨损是导致核燃料棒破损的主要形式之一。对锆合金包壳进行表面预处理形成抗磨损性能较好的氧化锆陶瓷层是降低微动磨损失效的可行性技术。锆在高温空气中容易与氧反应形成氧化锆陶瓷层,因此对锆合金进行高温空气热氧化处理是一种经济、高效的表面改性方法。人们已经在石油化工用工业级锆合金[1]和骨科关节用锆合金方面[2-4]开展了锆合金热氧化的探索,但是关于核燃料组件用锆合金包壳的热氧化研究较少。核燃料组件常用的锆合金包壳成分有Zr-Sn 系、Zr-Nb 系和Zr-Sn-Nb 系,且这些锆合金包壳与工业级锆合金、骨科关节用锆合金的成分有较大的差别。合金成分对锆合金表面氧化锆陶瓷层的生长规律有显著的影响,且氧化锆陶瓷层的形成环境(温度、介质)也是影响氧化锆陶瓷层生长规律的关键因素[5-7]。目前,尚不清楚这3 种核级锆合金包壳在高温空气中的氧化锆陶瓷层生长规律。锆氧化成氧化物的体积与金属锆体积之比(P.B 比)是1.56,锆合金热氧化成氧化锆后体积增加,导致氧化锆陶瓷层中有较大应力和缺陷,随着氧化锆陶瓷层厚度的增加,氧化锆陶瓷层由致密变为疏松。为了提高锆合金包壳的抗磨损性能,需要获得厚度较大且致密的氧化锆陶瓷层。目前,尚不清楚这3 种核级锆合金包壳在高温空气热氧化时可形成的致密氧化锆陶瓷层的最大厚度。本工作研究了3 种锆合金包壳在典型热氧化温度中的氧化锆陶瓷层生长规律,探讨了锆合金成分、热氧化温度、时间对氧化锆陶瓷层厚度及致密性的影响,为确定锆合金包壳的预热氧化工艺提供数据支撑和理论指导。

1 试 验

从Zr-Sn、Zr-Nb、Zr-Sn-Nb 3 种锆合金包壳上截取若干外径9.50 mm、壁厚0.57 mm、长度25.00 mm 的管状试样,并用丙酮对试样进行清洗。用游标卡尺测量试样的长度,用千分尺测量试样的外径和壁厚,用精度0.1 mg 天平测量试样氧化前的质量。用管式电阻炉进行锆合金包壳热氧化。热氧化介质为空气,热氧化选取典型温度为560,600 ℃,热氧化时间为20 h。每种锆合金包壳试样分成2 组,依据热氧化温度分别标识为“560 ℃”、“600 ℃”。将每组试样按照标识的热氧化温度放入管式电阻炉进行热氧化处理,试样随炉升温,升温速率为15 ℃/min。在氧化3,6,9,13,20 h 后将试样从管式电阻炉中取出,用精度0.1 mg 天平测量每个试样热氧化后的质量,计算氧化锆陶瓷层的厚度(增重15 mg/dm2≈氧化膜厚度1 μm)。将热氧化后的锆合金包壳进行镶嵌、金相磨样,之后用SU3500 型钨灯丝扫描电子显微镜(SEM)观察氧化锆陶瓷层的形貌。

2 结果与讨论

2.1 氧化锆陶瓷层生长规律分析

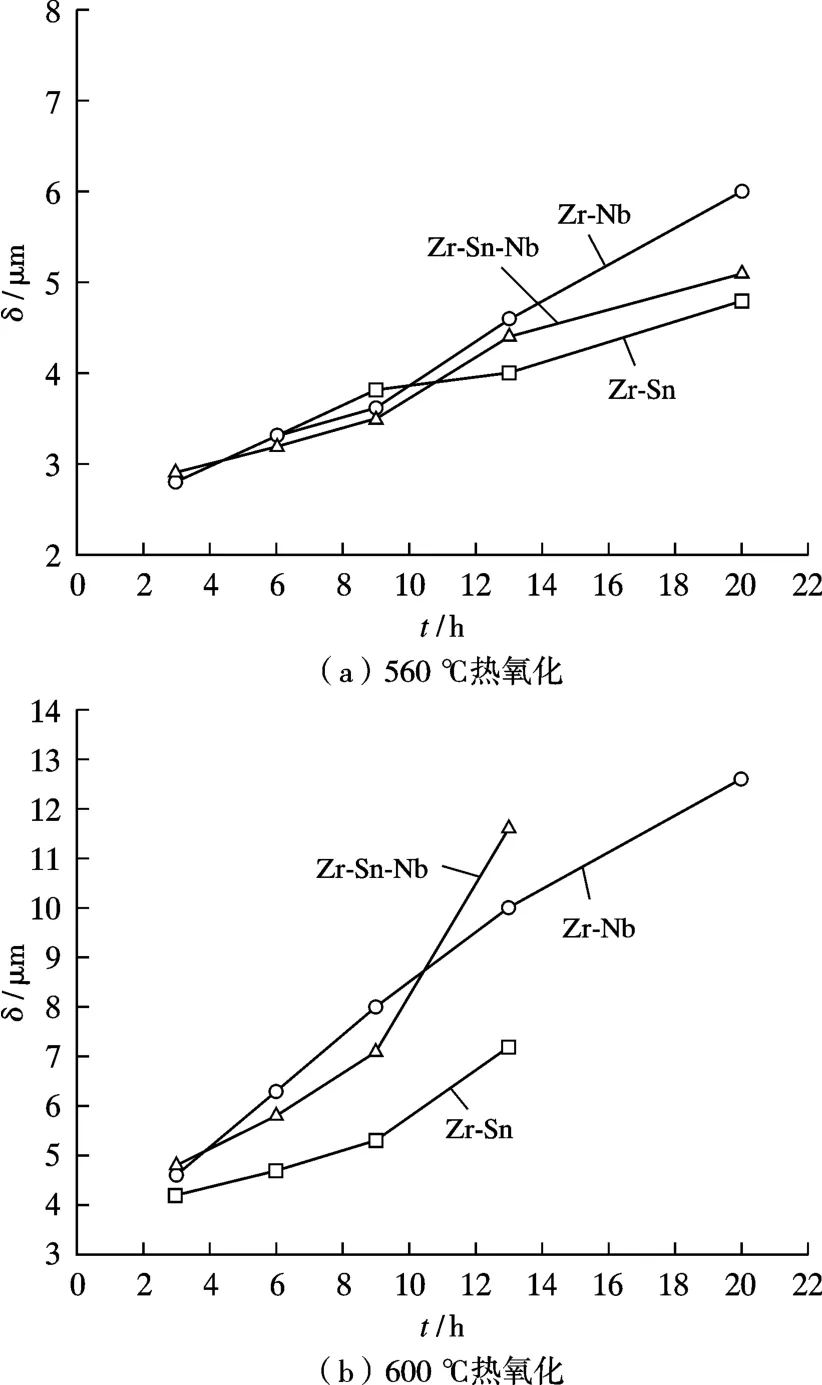

图1 是Zr-Sn、Zr-Nb 和Zr-Sn-Nb 锆合金包壳在空气中560,600 ℃热氧化时氧化锆陶瓷层的厚度随时间的变化曲线。

图1 Zr-Sn、Zr-Nb 和Zr-Sn-Nb 锆合金包壳在空气中热氧化时氧化锆陶瓷层厚度随时间的变化规律Fig.1 The law of zirconia ceramic layer thickness change with time during thermal oxidation of Zr-Sn,Zr-Nb and Zr-Sn-Nb zirconium alloy cladding in air

热氧化温度为560 ℃时,氧化3,6 h 后Zr-Sn、Zr-Nb和Zr-Sn-Nb 锆合金包壳的氧化锆陶瓷层的厚度基本相同,无明显差异;氧化9 h 后,3 种锆合金包壳的氧化锆陶瓷层厚度出现了较明显的差异,Zr-Sn 锆合金包壳的氧化锆陶瓷层厚度明显比Zr-Nb、Zr-Sn-Nb 的大,但Zr-Nb 和Zr-Sn-Nb 锆合金包壳的氧化锆陶瓷层厚度无明显差异;氧化13 h 后,Zr-Nb 和Zr-Sn-Nb 锆合金包壳的氧化锆陶瓷层增厚速度明显比Zr-Sn 锆合金包壳的快,这2 种锆合金包壳的氧化锆陶瓷层厚度比Zr-Sn 锆合金包壳的大。热氧化温度为600 ℃时,这3 种锆合金的氧化锆陶瓷层增厚规律与560 ℃的有明显的差异。氧化6 h 后,3 种锆合金包壳的氧化锆陶瓷层厚度已出现明显差异,Zr-Nb 锆合金包壳的氧化锆陶瓷层厚度最大,Zr-Sn-Nb 锆合金包壳的次之,Zr-Sn 锆合金包壳的最小;氧化9 h 后,Zr-Sn 和Zr-Sn-Nb 锆合金包壳的氧化锆陶瓷层厚度增长速度迅速增大,而Zr-Nb合金的未出现加速现象。

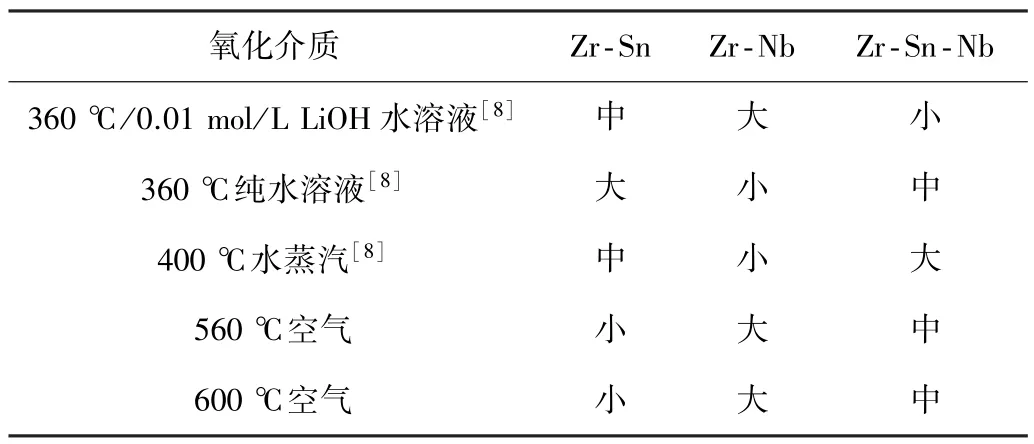

从Zr-Sn、Zr-Nb、Zr-Sn-Nb 锆合金包壳在空气560,600 ℃热氧化时氧化锆陶瓷层厚度随时间的变化规律中可以看出,锆合金包壳在空气中进行热氧化时氧化锆陶瓷层的增厚速率大小顺序为Zr - Nb >Zr-Sn-Nb>Zr-Sn。Zhou 等[8]研究了Zr-Sn、Zr-Nb、Zr-Sn-Nb锆合金在高温高压水中的氧化锆陶瓷层增长规律,研究结果表明,在360 ℃LiOH 水溶液中氧化锆陶瓷层增厚速率大小顺序为Zr-Nb>Zr-Sn>Zr-Sn-Nb;在360 ℃纯水溶液中氧化锆陶瓷层增厚速率大小顺序为Zr-Sn>Zr-Sn-Nb>Zr-Nb;在400 ℃水蒸汽中氧化锆陶瓷层增厚速率大小顺序为Zr-Sn-Nb>Zr-Sn>Zr-Nb。Jordan 等[9]研究了Zr-Sn、Zr-Nb 锆合金在600 ℃空气中的氧化锆陶瓷层生长规律,研究结果表明Zr-Sn 锆合金的氧化锆陶瓷层的增厚速率较小,而Zr-Nb 锆合金的氧化锆陶瓷层的增厚速率较大。由此可以看出,Zr-Nb 系锆合金在空气中的氧化速率比Zr-Sn 系和Zr-Sn-Nb 系锆合金的大。表1 汇总了锆合金在不同介质中的氧化锆陶瓷层增厚速率对比。

表1 Zr-Sn、Zr-Nb 和Zr-Sn-Nb 锆合金在不同介质中的氧化锆陶瓷层增厚速率对比Table 1 Comparison of zirconia ceramic layer thickening rates of Zr-Sn,Zr-Nb and Zr-Sn-Nb zirconium alloy in different media

从表中可以看出锆合金在不同介质中的氧化锆陶瓷层增厚速率有较明显的差异,这应该与氧化锆陶瓷层在不同介质中的生长机理有关系[10]。对锆合金包壳进行表面氧化锆陶瓷化处理时,应充分考虑锆合金的成分及其在特定介质中的氧化锆陶瓷层增厚规律,以选择合适的锆合金表面氧化锆陶瓷化处理工艺。

2.2 氧化锆陶瓷层致密性分析

根据锆合金氧化的一般特性,氧化初期的氧化锆陶瓷层是黑色的致密层[4],随着氧化锆陶瓷层厚度增加,氧化锆陶瓷层颜色由黑色转变为灰色或白色时,氧化锆陶瓷层由致密转变为疏松。Zr - Sn、Zr - Nb、Zr-Sn-Nb锆合金包壳在560 ℃空气中热氧化20 h 后的氧化锆陶瓷层仍是黑色的,此时这3 种锆合金包壳的氧化锆陶瓷层厚度为4 ~6 μm。这3 种锆合金包壳在600 ℃空气中热氧化时,氧化锆陶瓷层厚度增长速率较快,氧化13 h 后这3 种锆合金包壳的外观颜色已发生明显变化,Zr-Sn 锆合金包壳的氧化锆陶瓷层颜色已由黑色转变为白色,Zr-Sn-Nb 锆合金包壳的氧化锆陶瓷层已出现白色斑点,仅Zr-Nb 锆合金包壳的氧化锆陶瓷层仍呈黑色。另外,Zr-Nb 锆合金包壳在600 ℃空气热氧化20 h 后仍呈黑色。

图2 是Zr-Sn、Zr-Nb 和Zr-Sn-Nb 锆合金包壳在600 ℃空气热氧化后的氧化锆陶瓷层横截面形貌。从图2a,2b 中可以看出这2 种锆合金包壳的氧化锆陶瓷层已出现明显的裂纹,且前者的裂纹较大。由图2c 可知,Zr-Nb 锆合金包壳在600 ℃空气热氧化20 h 后的氧化锆陶瓷层无明显裂纹,致密性较好。根据这3 种锆合金包壳在560,600 ℃空气中热氧化后氧化锆陶瓷层的颜色变化及横截面形貌可以判断,在600 ℃空气中进行热氧化9 h 时Zr-Sn 锆合金包壳可形成的致密氧化锆陶瓷层厚度较小,约4 ~5 μm;而Zr-Nb 锆合金包壳在600 ℃空气中20 h 可形成的致密氧化锆陶瓷层的厚度较大,可达12 μm 以上;Zr-Sn-Nb 锆合金包壳可形成的致密氧化锆陶瓷层的最大厚度介于Zr-Sn 和Zr-Nb之间,该厚度不大于7 μm。

图2 Zr-Sn、Zr-Nb 和Zr-Sn-Nb 锆合金包壳在600 ℃空气中热氧化后的氧化锆陶瓷层横截面形貌Fig.2 Cross-sectional morphology of zirconia ceramic layer of Zr-Sn,Zr-Nb and Zr-Sn-Nb zirconium alloy cladding after thermal oxidation at 600 ℃

3 结 论

(1)Zr-Sn、Zr-Nb 和Zr-Sn-Nb 锆合金包壳在典型560,600 ℃空气中热氧化时氧化锆陶瓷层厚度增长速率不同,在试验表征时间内Zr-Sn 锆合金包壳的最小,Zr-Nb 锆合金包壳的最大,Zr-Sn-Nb 锆合金包壳的介于前2 种锆合金包壳之间。

(2)在试验表征时间内,同种成分锆合金包壳在600 ℃空气中热氧化的氧化锆陶瓷层厚度增长速率大约是560 ℃空气中的2 倍。

(3)Zr-Sn、Zr-Nb 和Zr-Sn-Nb 锆合金包壳在600℃空气中热氧化时可形成的最大致密氧化锆陶瓷层的厚度不同,Zr-Sn 锆合金的最小,约4 ~5 μm;Zr-Nb 锆合金包壳的最大,可达12 μm 以上;Zr-Sn-Nb 锆合金包壳的介于前2 种的之间,不大于7 μm。