TiO2-PTFE 对6063 铝合金微弧氧化膜层的影响

高 虹,王 超,姜 波,宋仁国

(常州大学a.材料科学与工程学院,b.江苏省材料表面科学与技术重点实验室,江苏 常州 213164)

0 前 言

铝合金作为密度较小的常用金属之一,其物理化学性质优异、加工性能良好、加工费用低廉,符合国家绿色发展战略方针,被广泛运用于工业、农业、军事、航空、建筑、交通、电子工业[1]。然而金属铝的化学性质活泼,虽然在空气中会与氧气形成一层氧化膜,对基体合金有一定的保护作用,但是其氧化膜层不致密,在日常环境或潮湿环境下会进一步腐蚀,危害较为严重的是应力腐蚀开裂、腐蚀疲劳及电偶腐蚀[2],另外还有点腐蚀、晶间腐蚀、缝隙腐蚀,这些都限制了铝合金的应用。目前,微弧氧化(MAO)是运用较为广泛的金属表面改性方法之一,是指在高压放电条件下,Mg、Al、Ti 等阀金属在电解液中生长出陶瓷膜。将基体金属放入电解液中作为阳极,不锈钢电解槽或不锈钢板为阴极,在接通电源的情况下形成导电通路,在合金基体的表面上放电击穿,形成具有耐磨性、耐腐蚀性和其他表面特性的陶瓷膜层,用于保护基体。微弧氧化技术发展至今,工艺成熟、操作简单、使用广泛、环境友好、绿色环保、性价比高[3-6]。

微弧氧化膜层的成分来自于基体和电解液,不同的电解液成分对于膜层的物相组成、物理指标、颜色等均有影响。在微弧氧化电解液中加入适量微纳米颗粒作为添加剂,使其参与微弧氧化陶瓷膜的形成,可以减少陶瓷膜层的孔洞数量、降低膜层孔隙率,改善膜层多孔结构,提升膜层的组织结构、耐腐蚀性能、力学性能等,添加剂的浓度、熔点、种类等因素均对微弧氧化膜层性能有不同程度的影响[7,8]。TiO2是一种高熔点、高硬度、自洁净、耐腐蚀性及耐磨性优异、化学性质稳定、无毒、环保的陶瓷材料[9-11],Daroonparvar 等[12]在钙含量为1%(质量分数)的镁合金表面制备了含TiO2纳米颗粒的复合涂层。结果表明,当添加的TiO2纳米颗粒浓度达到4 g/L 时,TiO2纳米颗粒填充了微弧氧化膜层微孔,减小了膜层微孔的孔径尺寸,降低了微孔数量,提高了涂层致密度。Chen 等[13]在AZ91 镁合金上制备了含聚四氟乙烯(PTFE)的自润滑微弧氧化涂层。研究发现,PTFE 的加入有效改善了膜层的组织性能,提高了膜层的致密性[14,15]。在磨损测试过程中,PTFE 自润滑颗粒会在表面形成低剪切应力的膜层,使膜层摩擦系数从0.64 降低至0.08。添加剂对微弧氧化膜层的各项性能的影响极大,但同时加入TiO2和PTFE 添加剂的研究少见报道。本工作尝试将TiO2和PTFE 复合,对比单一添加剂与复合添加剂制备的微弧氧化膜层的差异,探究复合添加剂对于6063 铝合金微弧氧化膜层性能的影响。

1 试 验

1.1 微弧氧化膜层的制备

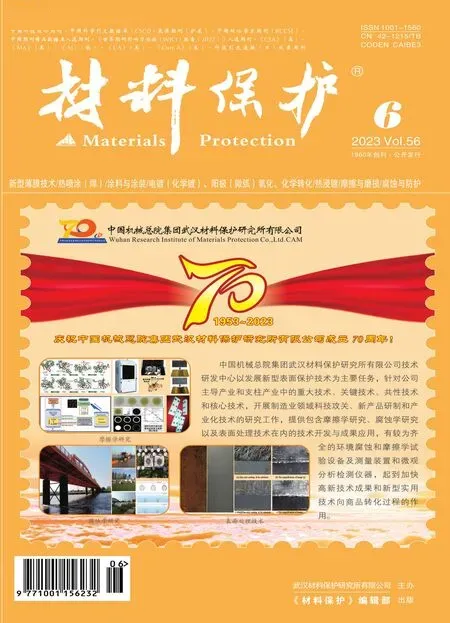

试验所用的TiO2粉末及PTFE 粉末微观形貌如图1 所示。从图1 可知,TiO2纳米微粒微观形貌呈颗粒状,PTFE 粉末呈片状。试验所用PTFE 为60%(质量分数)的PTFE 浓缩分散液。试验材料为6063 铝合金,其化学成分(质量分数)见表1。

图1 添加剂粉末的SEM 微观表面形貌Fig.1 Morphology of solid powders of TiO2and PTFE

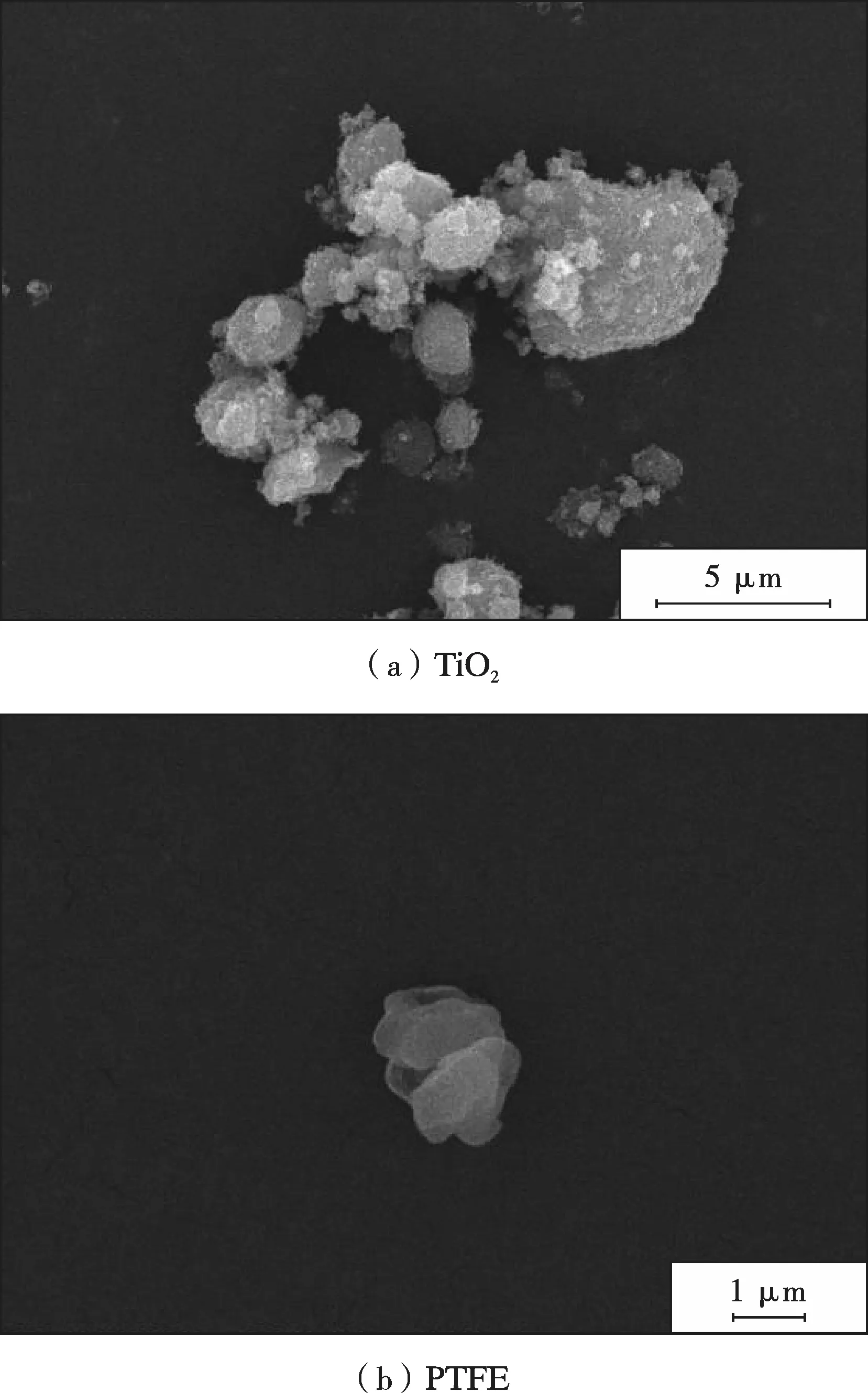

表1 6063 铝合金的化学成分(质量分数) %Table 1 Chemical composition of 6063 aluminum alloy(mass fraction) %

将6063 铝合金板材线切割加工成20 mm×20 mm×2 mm 的试样,依次用400、800、1 000、1 200 号水磨砂纸打磨,除去表面污渍,使试样表面相对平整,再用无水乙醇超声波清洗脱脂,去离子水冲洗并干燥。电解液为硅酸盐体系4 L (Na2SiO310 g/L,KOH 1 g/L)。在电解液中加入浓度为4 g/L 的TiO2制备含有添加剂TiO2的MAO 膜层。在电解液中加入10 mg/L 的PTFE浓缩分散液制备含有添加剂PTFE 的MAO 膜层。将4 g/L TiO2和10 mg/L PTFE 浓缩分散液混合后搅拌均匀,再与电解液混合,制备含有添加剂TiO2-PTFE 的MAO 复合膜层。

试验中的微弧氧化设备主要由微弧氧化电源、电解槽、自制搅拌系统组成,为了方便连接,保证通电效率,在试样边角钻1 个直径2 mm 的孔,用一根薄铝棒连接试样和电解槽的不锈钢棒,试样和不锈钢棒分别作为阳极和阴极。氧化时间为30 min,电流密度为7 A/dm2。

1.2 性能测试与表征

(1)采用JSM-6510 扫描电子显微镜(SEM)观察添加剂纳米微粒和微弧氧化(MAO)膜的表面形貌、截面形貌、组织结构。用扫描电子显微镜自带的能谱仪(EDS)对膜层元素成分分布进行表征。

(2)采用OLS4100 激光共聚焦显微镜测试试样MAO 膜层的表面粗糙度。

(3)采用Digaku D/max-2500 型X 射线衍射仪(XRD)对MAO 膜层相组成和成分进行分析,扫描速率为1 (°)/min,扫描角度20°~80°,步长为0.02°。采用MDI Jade 5.0 软件进行数据分析。

(4)采用HT-600 高温摩擦磨损试验机测试膜层在常温下的摩擦磨损性能,对磨材料为Si3N4陶瓷球,动态载荷50 N,转速200 r/min,最大摩擦系数设为3,对磨时间30 min。

(5)采用CS350 型电化学工作站测试极化曲线和电化学阻抗。铂电极为辅助电极,饱和甘汞电极为参比电极,试样作为工作电极,试样裸露面积1 cm2,腐蚀介质为质量分数3.5%NaCl 溶液,测试在室温环境下进行。等待30 min 使开路电位稳定,动电位极化曲线的扫描电压为-1.2 ~-0.2 V,电化学阻抗谱(EIS)测试频率为1.0×(10-2~10-5) Hz,扫描速率5 mV/s,每次试验重复3 次,确保试验的准确性。

2 结果与分析

2.1 微弧氧化膜层的微观形貌和厚度

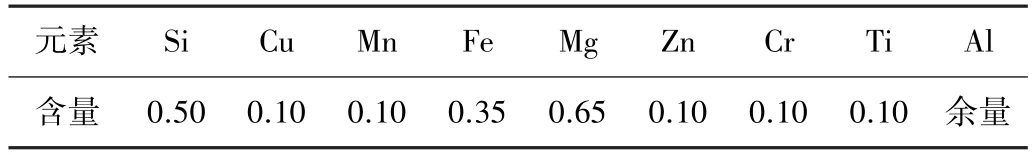

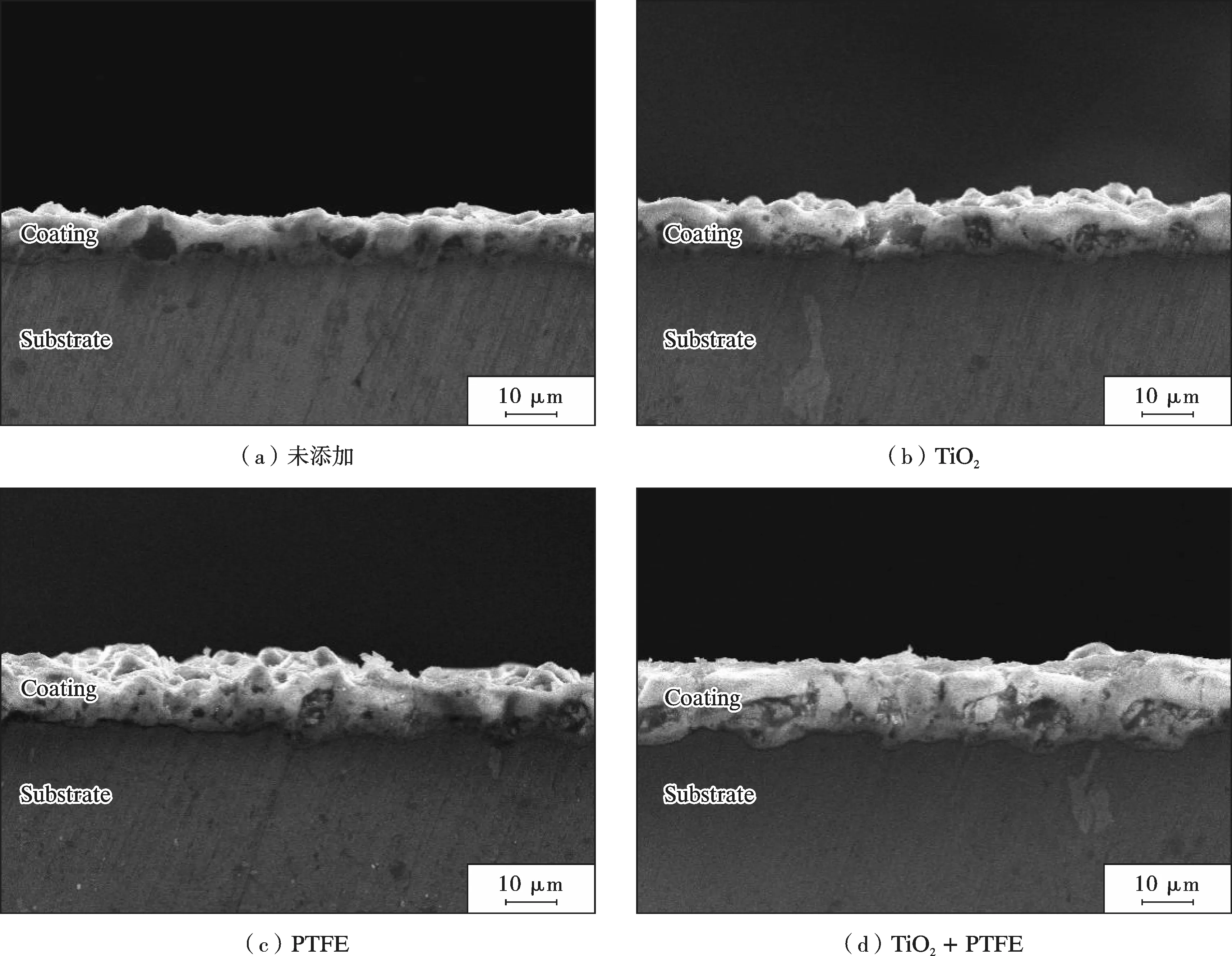

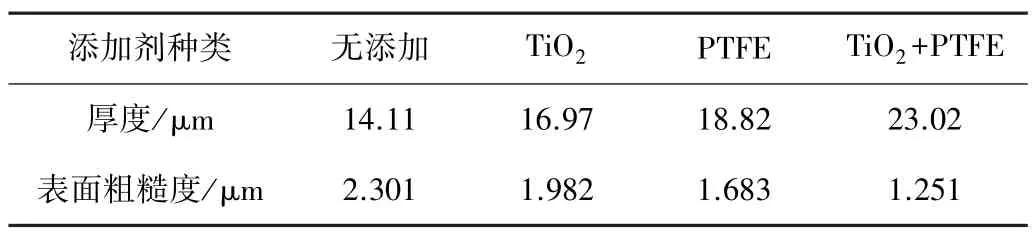

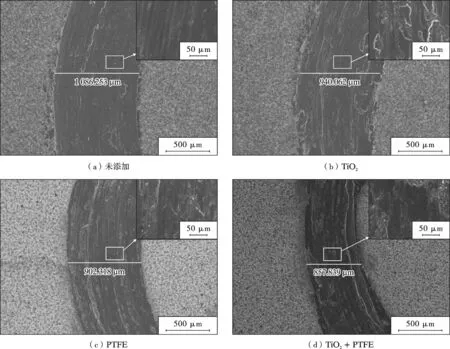

不同添加剂制备的MAO 膜层的表面微观形貌如图2 所示。图3 为不同添加剂条件下制备的MAO 膜层的截面形貌。表2 为通过涡流测厚仪、激光共聚焦显微镜测得的不同添加剂制备的MAO 膜层厚度与表面粗糙度。

图2 不同添加剂制备的MAO 膜层表面形貌Fig.2 SEM micro-morphologies of MAO coatings with different additives

图3 不同添加剂制备的MAO 膜层截面形貌Fig.3 SEM cross-sectional morphology of MAO coatings prepared with different additives

表2 不同添加剂制备的MAO 膜层的厚度与表面粗糙度Table 2 Coating thickness and surfaceness of the specimens with different additives

MAO 膜层在高温高压状态下基体表面生成的熔融氧化物与溶液相遇后,由于热裂作用导致膜层形成微孔和裂纹。从图2、图3、表2 可知,无添加剂时膜层表面粗糙且孔洞相连,使微孔尺寸更大,膜层与基体之间存在大孔洞,膜层薄且不致密(图2a,3a)。图2b 和图3b 所示是添加4 g/L TiO2纳米微粒的MAO 膜层,其表面泛白的微粒为TiO2,连贯性孔洞数量减少,孔隙率降低,膜层质量提升;膜层厚度增加,表面粗糙度有所改善,膜层与基体的结合更加紧密,致密性提高。分析认为,在碱性电解液环境下纳米级TiO2微粒表面带负电荷,且pH 值越大所带电荷越负[16,17]。在微弧氧化反应过程中,纳米TiO2微粒在电场作用下向靠近阳极铝合金试样的方向定向移动,随着TiO2进入放电通道,纳米TiO2微粒填充在MAO 膜层微孔中,改善了膜层的结构性能。由于PTFE 的化学特性和自润滑性能,添加PTFE 增加了电解液黏度,在弧光放电引起的高温、高压作用下,促使MAO 膜层快速生长并且填充了膜层微孔和裂纹,使膜层表面更加平整光滑,同时膜层厚度增大、结合性和致密性都有所提升、表面粗糙度降低,膜层表面平滑均匀(图2c,3c)。同时添加4 g/L TiO2纳米微粒和60%(质量分数)的PTFE 浓缩分散液10 mg/L制备的MAO 复合陶瓷膜层表面形貌最平整,微孔数量最少,孔径尺寸最小,膜层最厚,表面粗糙度最小,结构最致密(图2d,3d)。添加剂微粒使电解液导电率下降,在恒流状态下,导电率降低间接提升了击穿电压,同时微粒填充了膜层微孔,2 种添加剂的协同作用,使MAO 膜层的表面和截面形貌呈现出最佳状态。

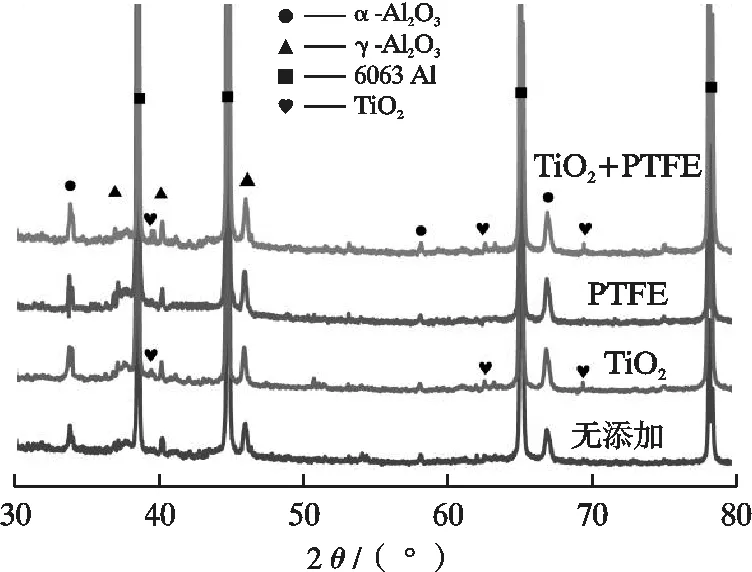

2.2 微弧氧化膜层的相组成和元素成分分布

图4 为4 组试验的MAO 膜层的面扫描能谱分析(EDS)结果。不同添加剂制备的MAO 陶瓷膜层XRD谱如图5 所示。由图4、图5 可知,MAO 陶瓷膜层主要是由α-Al2O3、γ-Al2O3、6063Al 基体组成,膜层的致密层主要由稳态相α-Al2O3构成,疏松层主要由γ-Al2O3构成。α-Al2O3相的硬度和耐磨性相比于γ-Al2O3相的都更好[18,19]。无添加剂时,除了少量电解液成分(Na、Si、K、Cl)和空气中的C、水中的微量杂质Ca,膜层中O和Al 的含量最多(图4a)。添加TiO2后,Ti 元素含量增加,同时组成膜层的O 元素增加(图4b),说明TiO2参与了MAO 膜层的构成,有利于膜层生成。结合图5可知,添加TiO2有利于α-Al2O3相的形成,膜层致密性提高。结合图4c 和图5 可知,添加PTFE 后,C 元素含量增加,同时检测出F 元素,说明PTFE 参与了MAO 反应,使α-Al2O3相和γ-Al2O3相的峰值都升高,有利于膜层致密性的改善。图4d 和图5 说明在TiO2-PTFE 复合添加剂条件下制备的MAO 膜层的α-Al2O3相和γ-Al2O3相的峰值相比其他3 组试验的最高,膜层致密性最优。这也与图3 和表2 中SEM 膜层截面形貌和膜层厚度结果一致。

图4 不同添加剂制备的MAO 膜层EDS 谱Fig.4 EDS image of the coatings under different additives

图5 不同添加剂制备的MAO 膜层的XRD 谱Fig.5 XRD of coatings under different additives

2.3 微弧氧化膜层的耐磨性和耐蚀性

2.3.1 耐磨性分析

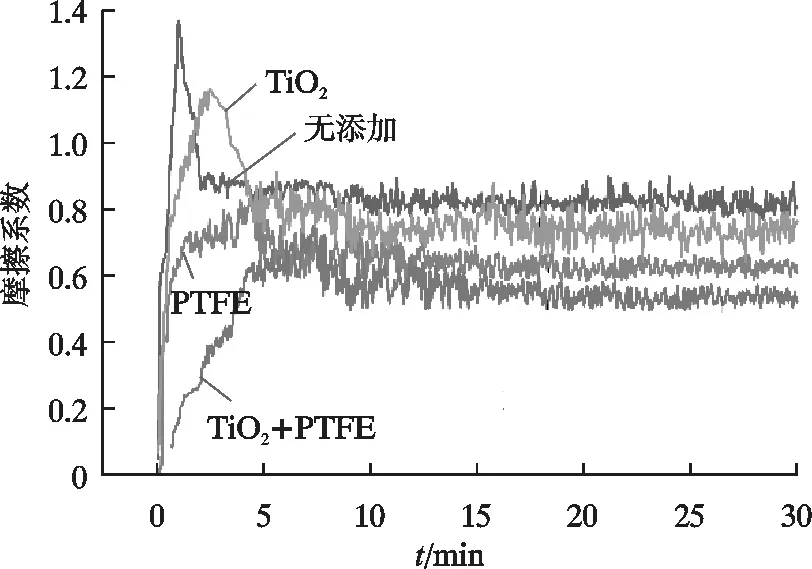

图6 为4 组试验的MAO 膜层的摩擦系数。从图6可知,在摩擦磨损试验开始的数分钟里,MAO 膜层与对磨材料的接触面积越来越大,所以摩擦系数得以迅速增加。无添加剂时,对磨材料与膜层接触,摩擦系数急剧上升,2 min 之后,膜层完全被磨破,对磨材料与基体接触,所以摩擦系数急剧下降然后稳定在0.9。结合图3 和图5 可知,加入添加剂后膜层的厚度和致密性均提升,含有TiO2或PTFE 的MAO 膜层摩擦磨损开始后,对磨材料先与MAO 膜层的疏松层接触,疏松层耐磨性差,摩擦系数大。疏松层磨穿之后,膜层的致密层开始参与摩擦磨损,摩擦系数迅速降低然后趋于平稳,这是因为致密层的耐磨性优于疏松层的,其摩擦系数相对疏松层较小。而且与添加TiO2相比,添加PTFE 的膜层的摩擦系数更小,这是由于PTFE 的自润滑特性,使MAO 膜层的耐磨性能优于添加 TiO2的膜层。TiO2-PTFE复合添加剂条件下制备的MAO 膜层的保护行为并没有随着摩擦时间的延长而失效,摩擦系数最小。分析认为2 种添加剂微粒填充了微孔,参与了膜层形成,且基于PTFE 自身的自润滑性能可提升膜层耐磨性,因此MAO 复合膜层的摩擦系数最小,为0.5。

图6 不同添加剂制备的MAO 膜层的摩擦系数Fig.6 The change curve of the friction coefficient of the coating prepared with different additives

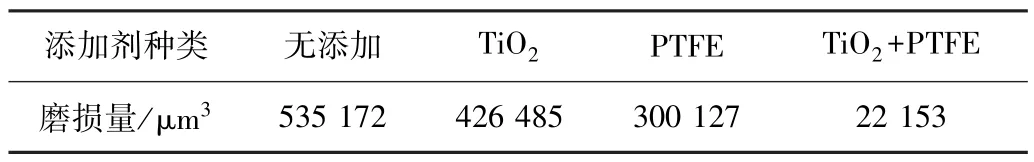

不同添加剂制备的MAO 膜层的磨痕SEM 表面形貌如图7 所示,表3 为不同添加剂制备的MAO 膜层的磨损量。由图7 可以看出,无添加剂制备的MAO 膜层的磨损机制是黏着磨损和磨粒磨损[20](图7a)。添加TiO2的膜层的磨损机制与无添加剂的膜层的磨损机制相同,但其膜层的磨损痕迹明显变小,这是由于TiO2纳米颗粒填充到MAO 微孔使膜层的致密性和耐磨性提高(图7b)。添加PTFE 的膜层只有磨粒磨损,磨损痕迹小,说明具有自润滑性能的PTFE 使得膜层更致密,同时,部分PTFE 微粒直接与对磨材料接触,抵抗了其对膜层的磨损[21-23](图7c)。2 种添加剂TiO2-PTFE 共同作用下,MAO 复合膜层的磨损机制只有轻微的磨粒磨损,磨痕最小,耐磨性最好(图7d)。

图7 不同添加剂制备的MAO 膜层的磨痕SEM 表面形貌Fig.7 SEM surface morphology of wear marks of MAO coatings under different additives

表3 不同添加剂制备的MAO 膜层的磨损量Table 3 The amount of wear of the MAO coating with different additives

2.3.2 耐腐蚀性分析

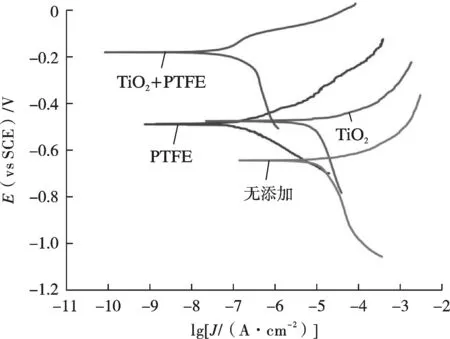

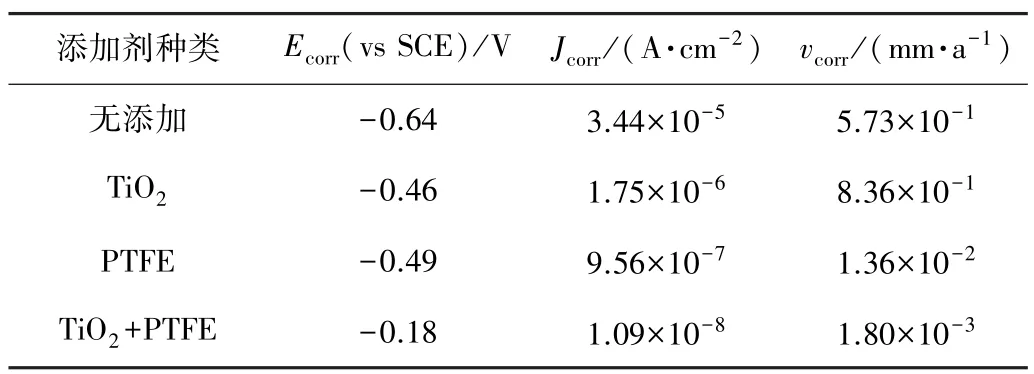

图8 为MAO 膜层的动电位极化曲线,自腐蚀电位越大、自腐蚀电流密度越小,其耐蚀性也就越好。表4为极化曲线的拟合结果。由图8 和表4 可知,与不含添加剂的MAO 膜层相比,分别添加TiO2和PTFE 的膜层的极化曲线大体一致,MAO 膜层的耐腐蚀性能被极大地提升,且添加PTFE 制备的膜层的耐腐蚀性效果优于添加TiO2的。添加TiO2-PTFE 制备的MAO 复合膜层的自腐蚀电位相比于无添加剂的膜层提高了40 mV以上,自腐蚀电流密度降低了3 个数量级,膜层的腐蚀速率最低,耐腐蚀性最好。

图8 不同添加剂制备的MAO 膜层的动电位极化曲线Fig.8 Potential polarization curves under different additives

表4 极化曲线拟合值Table 4 Polarization curve fitting value

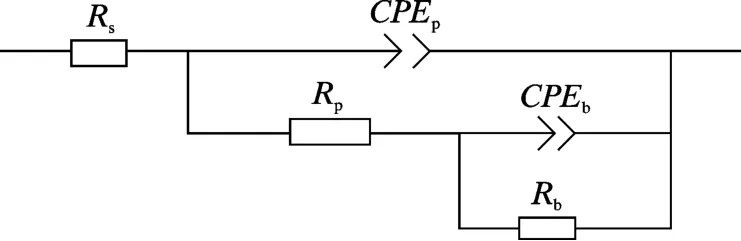

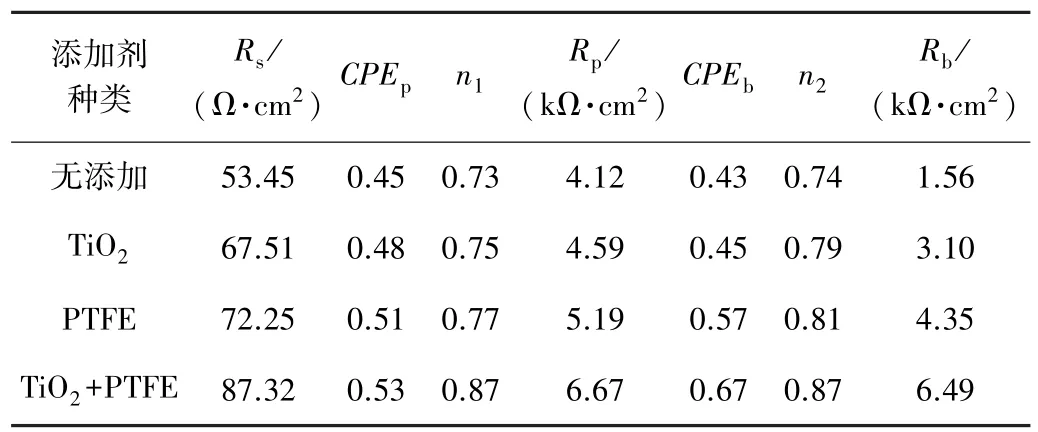

对不同添加剂条件下制备的经过3.5%NaCl 溶液浸泡的MAO 膜层进行阻抗谱分析,其结果如图9 所示,拟合电路如图10 所示。表5 为相应的等效电路数据。由图9 可知,同时添加TiO2和PTFE 时容抗弧的半径最大,说明此时的膜层拥有很高的耐腐蚀性。膜层的抗腐蚀性能主要取决于致密层的抗腐蚀性,疏松层的电阻(Rp)要小于致密层的电阻(Rb)[24]。从表5 可知,相比其他3 组试验,同时在电解液中添加TiO2和PTFE 所制备的MAO 复合膜层Rb和Rp数值最大,进一步说明此条件下复合膜层的耐腐蚀性最好。

图9 不同添加剂制备的MAO 膜层在3.5%NaCl 溶液中的Nyquist 谱Fig.9 Nyquist diagrams of different samples in 3.5%NaCl solution

图10 试样在3.5%NaCl 溶液中的等效电路Fig.10 The equivalent circuit of the sample in 3.5%NaCl solution

表5 不同试样在3.5%NaCl 溶液中的电化学阻抗拟合结果Table 5 Fitting results of electrochemical impedance of different samples in 3.5%NaCl solution

分析认为,耐腐蚀性与膜层结构有关,耐腐蚀性提高有3 方面的原因:(1)分别添加TiO2或PTFE 后微粒填充了膜层表面的微孔,膜层粗糙度下降,表面更加光滑,不利于腐蚀液体聚集;(2)添加纳米微粒填充了MAO 膜层微孔,有效抑制了腐蚀离子进一步腐蚀膜层;(3)分别添加TiO2或PTFE 后MAO 膜层厚度增加,膜层致密度提高,使陶瓷膜层具有良好的保护效果。但不论是TiO2还是PTFE,添加过量都会导致电解液电导率下降,同时过多的微粒悬浮在电解液中阻碍了离子移动,抑制了膜层形成,反而不利于微弧氧化反应。试验发现,配制适量的TiO2-PTFE 复合添加剂依然可以促进微弧氧化反应,有利于膜层形成,并且MAO 复合膜层的各项性能均有提升,这一点与上述膜层的组织结构性能和耐磨性研究的规律保持一致。

3 结 论

(1)6063 铝合金MAO 陶瓷膜层表面呈多孔形状,在电解液中加入纳米颗粒添加剂,膜层孔径尺寸降低,微孔数量减少。同时加入4 g/L TiO2和10 mg/L PTFE制备的微弧氧化复合涂层孔径尺寸最小;膜层厚度最大,为23.02 μm。

(2) 6063 铝合金的微弧氧化膜层主要是由α-Al2O3、γ-Al2O3组成。纳米颗粒添加剂参与了膜层形成,同时加入4 g/L TiO2和10 mg/L PTFE 制备的复合膜层的α-Al2O3、γ-Al2O3的峰值最大,膜层致密性最好。

(3)摩擦磨损试验表明,TiO2-PTFE 复合膜层的摩擦系数最小,稳定在0.5;磨痕表面形貌显示,TiO2-PTFE复合膜层只有少量的磨粒磨损,磨痕最小。因此复合膜层的耐磨性最好。

(4)电化学测试试验表明,TiO2-PTFE 复合膜层的自腐蚀电位最大,为-0.18 V;自腐蚀电流密度最小,为1.09×10-8A/cm2。