基于PID 控制的冷喷涂气体温度精确控制研究

郑 悠,方丹丹,高建红,张金涛,徐小龙,梅军云,所新坤

(1.宁波工程学院电子与信息工程学院,浙江 宁波 315211;2.宁波智慧城市规划标准发展研究院,浙江 宁波 315199;3.安徽马钢表面技术股份有限公司,安徽 马鞍山 243000;4.宁波大学机械工程与力学学院,浙江 宁波 315211)

0 前 言

冷喷涂,也称为冷气体动力喷涂(CGDS),是一种固态涂层沉积工艺。它利用高压和高温气体通过特殊设计的德拉瓦喷嘴产生超音速气流,将颗粒加速撞击至基体上产生塑性变形,形成涂层[1,2]。经过30 多年的基础研究,冷喷涂技术已在增材制造和修复再制造等领域孕育出一系列应用,Huang 等[3]利用高压冷喷涂技术在钴基高温合金基体上制备了NiCoCrAlTaY 涂层,结果表明:该涂层致密性良好,即使在高温下暴露500 h 后,涂层与基材的结合依旧良好,没有任何开裂和剥落,该涂层可应用于航空发动机和燃气轮机热端部件的抗高温氧化部件。Kim 等[4]研究了冷喷涂技术在铝合金2024 基体上制备铬酸盐转化膜(CCC)的微观结构和耐腐蚀性,研究表明,该涂层具有良好的防腐性能。Jahedi 等[5]采用冷喷涂技术制备Ti 合金构件,通过对比其他工艺发现,冷喷涂制备的Ti 合金构件效率高、致密性好、力学性能更优异。传统的激光增材制造和修复技术,粉末会在沉积前熔化,破坏粉末微观结构,涂层微观结构由粉末材料的凝固模式决定。然而,冷喷涂涂层表现出微观结构的严重变形,在某些情况下,再结晶效应可能会产生更细小的等轴晶粒结构,因此被认为是一种新型且优秀的增材制造方法[6]。例如,冷喷增材制造能够生产出致密的钛沉积体,其极限抗拉强度高于激光选择性熔化制造的涂层[7]。激光增材制造在工业领域中适用于零件的特定位置,而不是整个零件[8],冷喷技术则可以应用到许多大型零件,国外已有冷喷技术用于制造块材或零件的报道,如不锈钢以及Cu 块和零件[9]。

与3D 打印技术类似,精度是冷喷增材制造的关键因素。不少研究表明速度-温度高质量协同对于高质量涂层起到了关键作用[10,11],Varadaraajan 等[12]研究了矩形冷喷喷嘴的径向喷射角、扩径比和横移速度对涂层质量的影响,结果表明:涂层的沉积速率随着喷嘴横向速度的增加而增加,在4.5 mm/s 时,涂层的沉积效率和结合强度最高。加速气体温度不仅可以决定粒子的速度,还可以通过控制基材的热软化来影响涂层形成的临界速度。这是实现良好涂层/基材组合的重要因素[13,14]。Liu 等[15]的研究表明:随着加速气体温度的升高,Al 涂层的粘合强度、电导率和热扩散率增加。在380 ℃的加速气体温度下,仅通过2 次沉积就获得了 具 有 高 粘 合 强 度 的 致 密 铝 涂 层。比例(Proportional)-积分(Integral) -导数(Derivative)(PID)控制是一种自动控制方法,已被广泛用于现代工业,如催化裂化反应器、扩散炉和焦炉[16-18]。到目前为止,PID 在冷喷涂系统中应用广泛,但相关研究还没有在文献中公开报道。因此,本工作利用数值模拟方法研究并提出了一种基于PID 策略的冷喷涂气体温度精确控制方法,并通过正交实验研究了PID 的3 个因素(比例、积分和导数)对稳定时间和加速气体温度过冲的影响。

1 数值模型

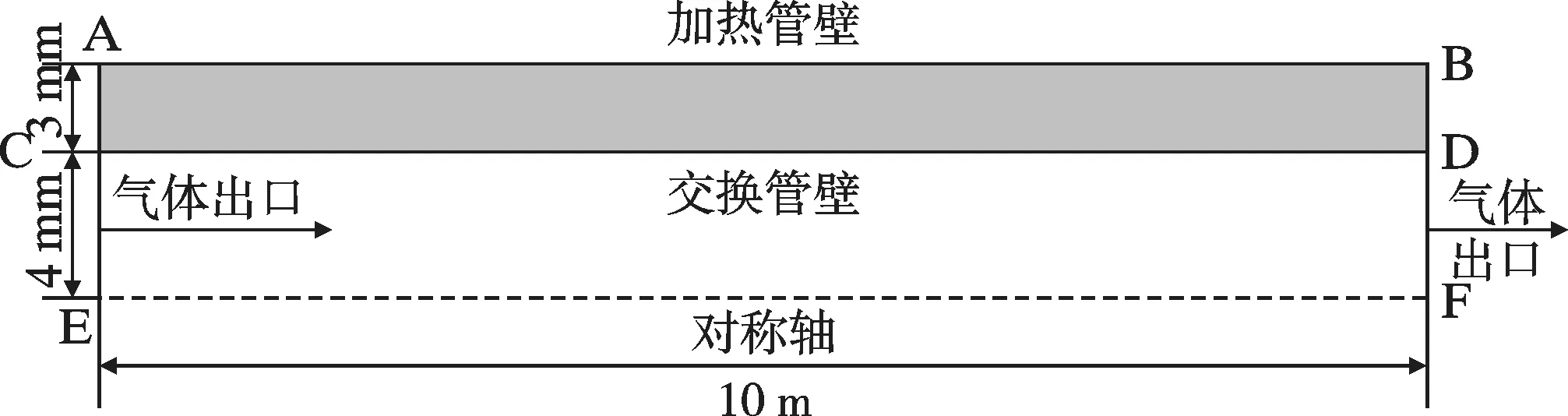

计算流体力学(CFD)技术通常被用来预测和描述冷喷涂中的气体流动和推进气体温度[19-21]。本研究采用CFD 技术来评估不同控制策略下冷喷加热管的稳定时间和加速气体温度的过冲,使用商业软件ANSYSFLUENT 14.5 进行了数值模拟。图1 为冷喷系统中使用的加热管的简图及其主要尺寸。ABCD 区代表加热管的管壁,它是由高合金不锈钢制成[厚度为3 mm,密度为7 850 kg/m3,比热容为500 J/(kg·K),热导率为15 W/(m·K)]。CDEF 区代表气体通过的管子的内部空间。为了简化计算,模型做如下假设:

图1 加热管的简图及其主要尺寸Fig.1 The diagram sketch of the heating tube

(1)加热管使用电阻丝加热方案。由于隔热层的存在,进入空气中的热耗散可以被忽略。因为加热管完全被加热电阻丝所包裹,所以加热功率可通过计算AB 表面的热通量来测量。

(2) 忽略加热管加热功率变化的响应时间,即实体区ABDC 无加热和散热过程中的滞后反应。

(3) 该模型是平面轴对称的,EF 为对称轴。

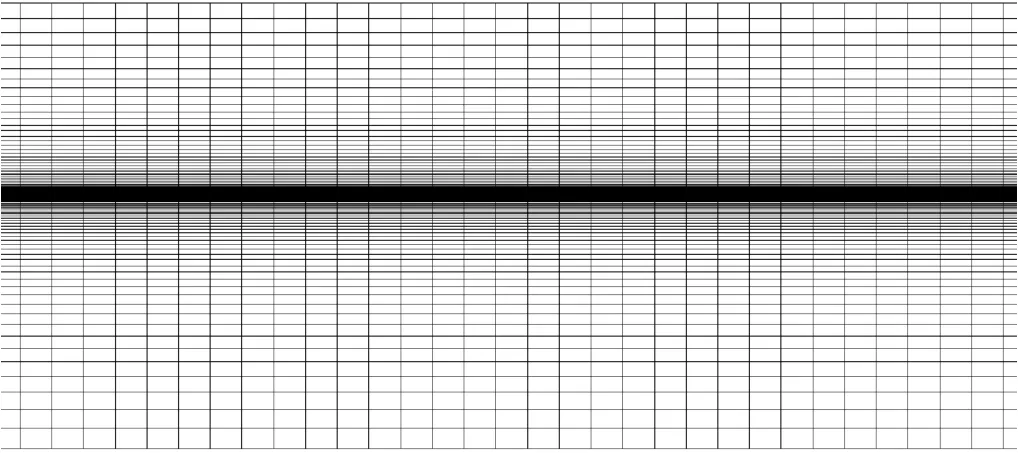

在FLUENT 模型中,加热管的管壁通过交流电进行电阻加热,加热管中的加速气体通过与加热管内壁(CD)的热交换被加热。CE 代表管子的气体入口,边界条件为压力入口。气体的表压和原始速度分别被设定为3 MPa 和20 m/s。DF 代表气体出口,边界条件为压力出口。气体的温度和压力被设定为室温(298 K)和标准大气压(101 325 Pa)。CD 代表固/气交换边界,边界条件为耦合。AB 代表加热管壁,具有热通量的边界。热通量的值被设定为时间的函数,由用户定义函数(UDF)实现。在本研究中,UDF 被用来根据不同的加热策略改变瞬时热通量值。加热管被网格化为1 958 400个四边形单元,以实现基于独立网格的解决方案。为保证计算准确性,对近壁区域的网格进行细化。图2 显示了加热管的网格划分。

图2 加热管的网格划分Fig.2 The grid division of the heating tube

加速气体选择氮气作载气。为考虑压缩性效应,利用理想气体定律计算气体密度[22]。选用基于密度的稳态隐式求解器来解决气体的温度和速度。为准确捕捉流动特征,利用低雷诺数k-ε 湍流模型结合用于近壁面处理的标准壁面函数计算喷嘴内的流动状态,并采用二阶迎风离散方案用于获取最终的流量项。

2 控制策略

2.1 传统的开关控制策略

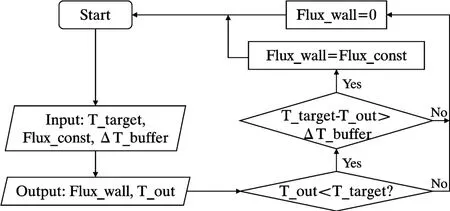

在冷喷涂中,常用开关控制策略来实现气流温度的控制,其流程图如图3 所示。

图3 开关控制策略流程图Fig.3 Flowchart of switch control strategy

其中,T_target 表示目标温度,Flux_const 表示热通量常数,ΔT_buffer 表示缓冲带,Flux_wall 表示壁面的输入通量变量,T_out 表示工作气体的温度。开关控制可分为2 步:当加速气体的实时温度低于目标温度时,加热装置将被打开;当实时温度高于目标温度时,加热装置将被关闭。伴随着关闭过程,未被加热的冷气将被输送到系统中以冷却加速气体。通过这种开关控制,加速气体温度可以保持在目标温度左右。考虑到冷喷涂的加热速率快,本策略采用一个缓冲带来防止气体过热,这个缓冲带是根据系统的经验来设定的。当出口气体的温度上升到缓冲带时,加热装置会关闭。值得注意的是,UDF 在每次瞬态模拟中执行,其中的变量也将涵盖除静态变量以外的其他变量。

2.2 PID 控制策略

本研究中,气流温度控制采用比例积分微分。本质上,PID 控制策略是控制目标值yd(t)和实际值y(t)之间的误差,可以用公式表示:error(t) =yd(t)-y(t)。因此,PID 控制策略可以表示为:

其中,u(t) 为控制变量,即墙体热通量的动态变化,代表加热功率的控制策略;kp为比例系数;TI为积分时间系数;TD为导数时间系数;t为时间变量。与开关控制策略类似,PID 策略中的UDF 将在Fluent 的每次瞬态模拟中执行。因此,时间变量t应从连续控制转化为离散控制,用离散时间点kT代替连续时间t。此外,积分由矩形积分代替,微分由一阶后向差分方程代替[公式(2)]。综上,PID 策略可表示为公式(3)。这里,T是时间步长,k是时间步长的序列号,error(k-1)和error(k)分别是步骤k-1 和步骤k的控制误差。

PID 控制策略的流程图如图4 所示。其中,ki,θ和ε表示PID 常数,通过正交实验进行优化。

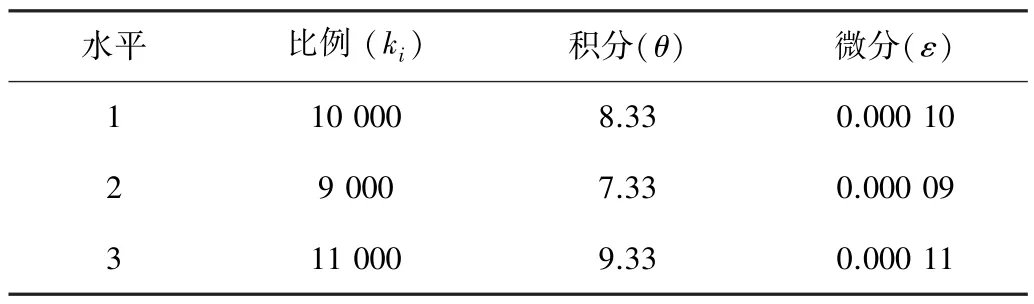

气体温度的稳定时间和过冲共同作用会影响冷喷涂中涂层的精度和效率。与开关控制策略不同,PID 策略包含3 个重要参数:比例(ki)、积分(θ)和导数(ε)(其值通过正交实验确定),它们共同作用于冷喷涂中气体温度的稳定时间和过冲。因此,本工作设计了一个由3 个因素和3 个水平[L9(33)]组成的正交实验,分别评估3 个关键因素对稳定时间(ts)和过冲率(σ)的影响。正交实验中3 个因素的水平值如表1 所示。

表1 正交实验中的水平值Table 1 The values in the orthogonal experiment

3 结果和讨论

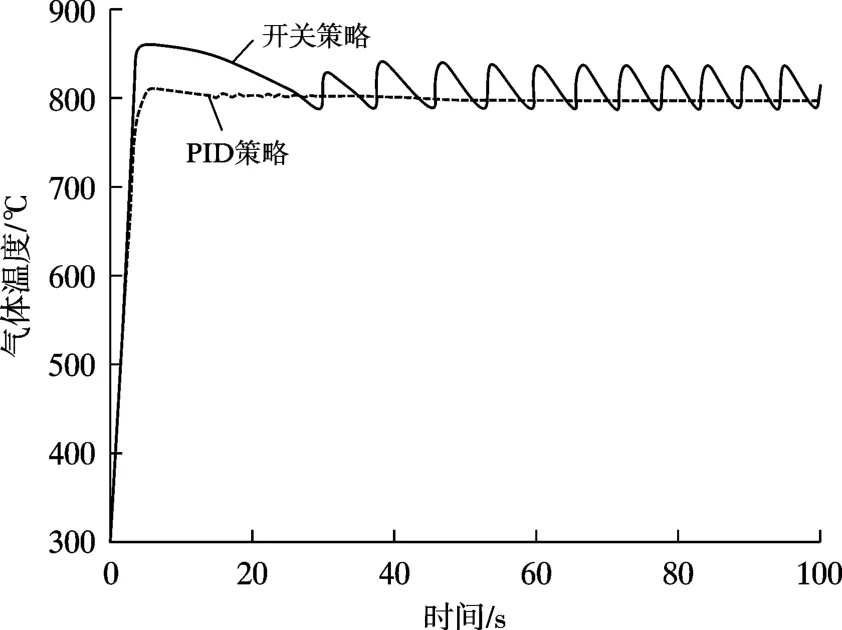

冷喷涂中,加热管从室温被加热到800 ℃,气体压力为3 MPa,通过数值模拟计算加热管出口中心的气体温度。在传统开关和PID 策略下,气体温度与加热时间的关系如图5 所示。

图5 PID 策略和开关策略下加热时间和气体温度的函数关系Fig.5 The functional relationship between temperature of the gas and the heating time in switch and PID strategy

可以看出,开关策略的温度曲线还是表现出有界输入有界输出(BIBO)的稳定性。过冲值约为50 ℃。气体温度是冷喷涂中最重要的因素之一,它可以影响沉积效率和涂层孔隙率,从而影响冷喷涂涂层的性能。然而,参数优化中的温度偏差通常需要小于50℃[23-25]。因此,基于开关控制策略的气体温度控制误差无法很好地满足精度要求。冷喷涂中气体温度的另一个重要因素是稳定时间。开关控制策略控制模式下的温度曲线需要25 s 才能稳定到有界输入有界输出的状态。至于PID 控制策略的温度曲线,没有发现大的温度偏差。气体温度在15 s 内迅速稳定下来,误差为5℃。因此,可以得出结论,PID 控制策略比传统开关策略具有更高的控制精度和效率。

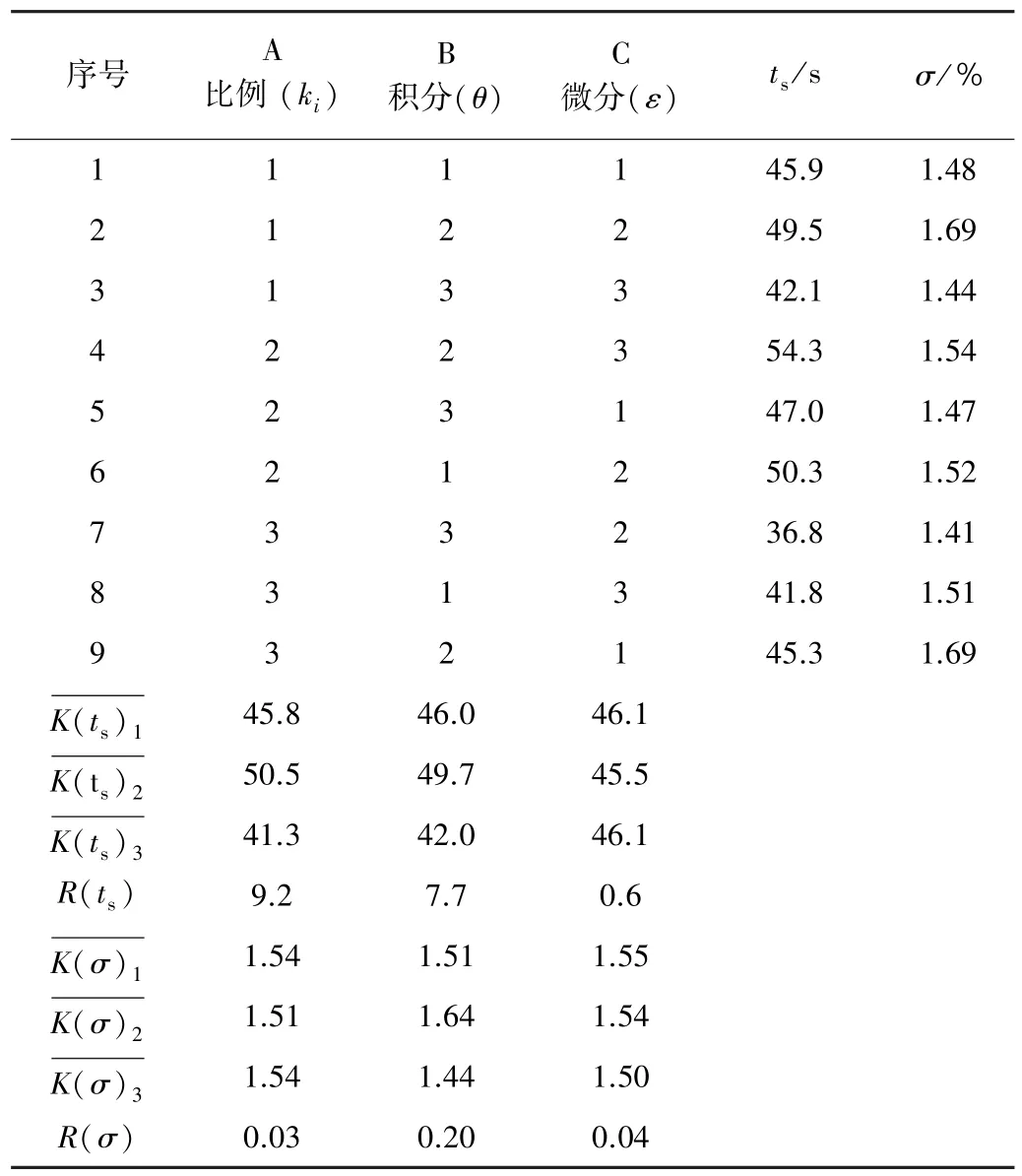

本研究设计了3 个因素和3 个水平[L9(33)]的正交实验,研究各因素(ki,θ和ε)对气体温度稳定时间和过冲率的影响,其中采用了正交设计-直接分析和极差分析(表2)。

表2 气体温度的稳定时间(ts)和过冲率(σ)与PID 参数的关系Table 2 The relationship between stability time(ts) and overshoot rate(σ) of gas temperature and the PID parameters

从表2 可以看出,气体温度的最佳稳定时间为36.8 s,参数为A3B3C2,气体温度过冲率的最小值为1.41%,参数组合也为A3B3C2。极差分析结果表明,PID 中比例值和积分值对气体温度稳定时间的影响较大;积分值对气体过冲温度的影响较大。

4 结 论

本研究通过计算机流体动力学模拟和用户定义功能,研究了冷喷涂加速气体的加热策略。通过对传统的开关控制模式和PID 控制模式的仿真实验表明,在PID 温度控制模式下,被加热的气体呈现出较低的过冲率和较短的稳定时间。对于气体温度的稳定时间和过冲率,比例值和积分值分别被赋予更大的权重。气体温度的最佳稳定时间和过冲率可以分别控制在36.8 s和1.41%。