预氧化对TP347H 锅炉钢650 ℃水蒸气中腐蚀的影响

闫爱军 ,雷思洁,冯拉俊,周陈龙

(1.西安热工研究院有限公司,陕西 西安 710048;2.西安理工大学材料科学与工程学院 陕西省腐蚀与防护重点实验室,陕西 西安 710048)

0 前 言

现有的火力发电厂机组大多采用650 ℃以上超临界机组[1],其锅炉、再热器、过热器等常出现水蒸汽腐蚀,不仅降低了设备的使用寿命,而且腐蚀产生的氧化物还使发电机组设备的传热效率降低[2],严重时腐蚀产物出现大面积脱落和堆积,锅炉管内堆积的腐蚀氧化物导致锅炉“红管”,随时有发生爆炸的危险[3]。随着火力发电机组根据用电量灵活运转的要求,火力发电锅炉停开更加频繁,在锅炉停开的转化过程,更容易出现发电机组炉管内氧化物的脱落,严重影响锅炉安全运行。为了防止机组的氧化和结垢,人们采用了多种防护技术,例如锅炉水的去离子处理、锅炉水中加氨、提高锅炉水的pH 值、锅炉水除氧等[4-6],然而这些手段仍不能有效防止锅炉钢的氧化和腐蚀。研究发现H2O 和O2两者均为锅炉钢腐蚀提供了氧化剂,这种氧化过程形成的氧化层空隙较多,会使超临界水的氧化还原电势提高,加速了锅炉材料氧化腐蚀。此外,在高温水蒸气中形成的氧化物与合金之间热膨胀系数不同导致氧化层中存在微裂纹[7,8],不仅使水蒸气容易扩散到基体界面与Fe 发生反应生成FeO,FeOOH 等,还使形成的腐蚀产物容易脱落。为此本工作研究了在锅炉钢表面预化学氧化一层致密的氧化层,这种氧化层致密、无裂纹,可防止水蒸气穿过,可为发电机组的水蒸气腐蚀提供防护。

1 试 验

试验材料为锅炉钢TP347H,加工成10 mm×10 mm×1 mm 试样,采用砂纸逐级打磨到1 000 号,抛光使试样表面为镜面,进行无水乙醇超声清洗,吹干、恒重。将试样放入管式炉中,通流量为20 mm/s 的氧气,在温度为300 ℃条件下氧化2 h,使表面生成完整的氧化膜,制备出表面预氧化试样。

腐蚀过程模拟临界火力发电机组的温度。先将pH=7 的蒸馏水用压力泵送入管式炉中,加热汽化产生230 ℃的饱和水蒸气,然后将饱和水蒸气送入管式炉中加热至650 ℃,使其成为650 ℃的干蒸气,蒸气通过的不锈钢管内放置瓷舟,瓷舟中悬挂有3 个预氧化试样和3 个未预氧化的对比试样。

腐蚀速度v(mm/a)的计算采用重量法,根据ASTM G31-72(2004)进行失重试验,v的计算公式如下:

式中m0——氧化腐蚀前试样的质量,g

m1——氧化腐蚀后试样的质量,g

S——试样暴露面积,cm2

ρ——材料密度,7.8 g/cm3

T——腐蚀时间,h氧化后的试样采用LEXT OLS4000 型激光共聚焦扫描显微镜对氧化层的形貌进行分析,并采用XL20 型扫描电子显微镜(SEM)及其自带的能谱仪对试样表面形貌和成分进行分析。

2 结果与讨论

2.1 表面氧化膜层分析

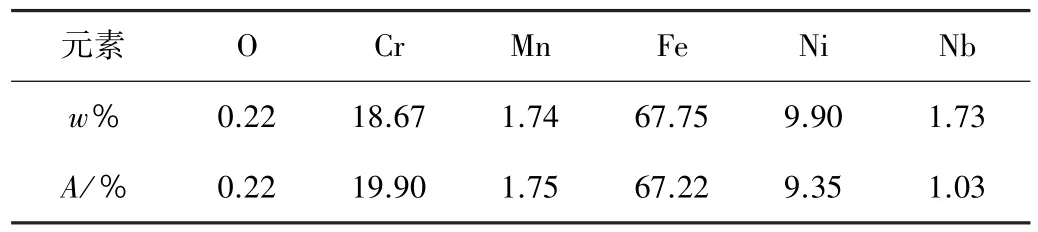

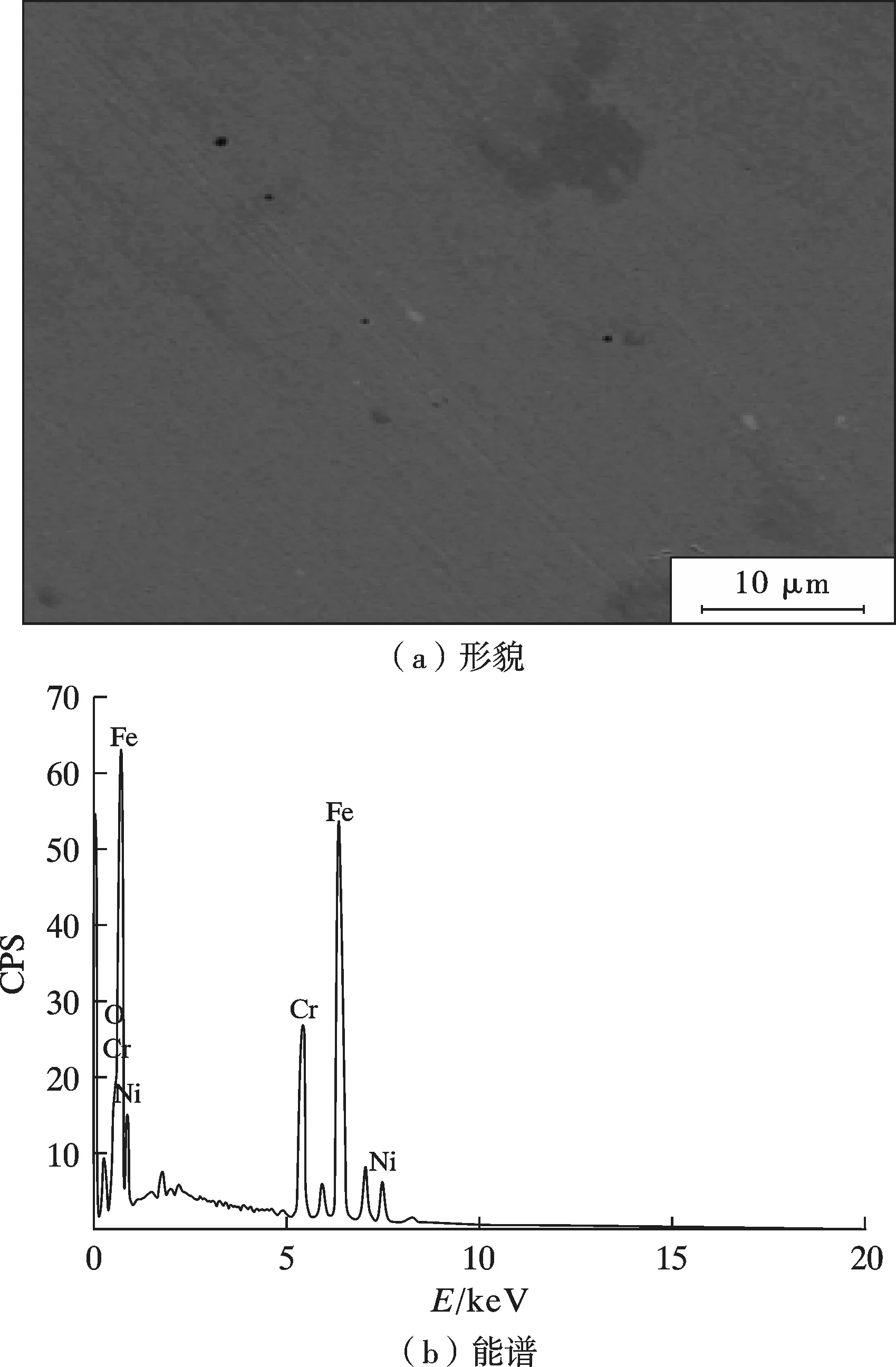

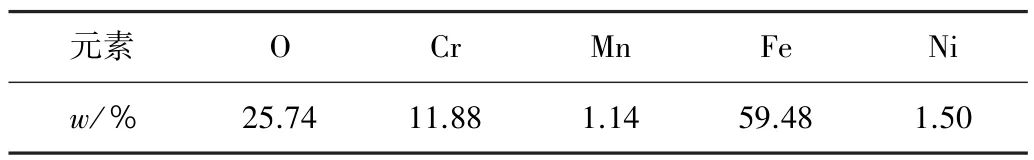

图1 是TP347H 材料SEM 形貌及能谱,表1 是能谱分析结果。

表1 TP347H 试样未氧化前成分Table 1 TP347H samples without pre-oxidized components

图1 TP347H 试样未氧化前表面形貌和能谱Fig.1 Morphology and composition of TP347H non-oxidized anterior surface

由表1 可见,材料含有约19%的Cr,含有一定的Mn、Ni 和Nb。当材料中的Cr 含量(质量分数)大于13%,就可以在表面形成完整的钝化膜。

图2 是300 ℃下氧化2 h 得到预氧化表面形貌和能谱,能谱分析结果见表2。由表2 可见预氧化表面的氧含量是未氧化对比试样表面的6 倍多,达到1.36%(质量分数)。由于Cr 的氧化电极电位较低,因此,表面的Cr 可以认为全部氧化,形成了Cr2O3,在没有Cr的地方形成Fe 的氧化物,氧化层的主要成分Cr 和Fe的氧化物。

表2 TP347H 试样预氧化后成分Table 2 Pre-oxidized surface morphology and composition of the samples TP347H

图2 TP347H 试样预氧化表面形貌和能谱Fig.2 Pre-oxidized surface morphology and composition of the samples TP347H

采用增重法对氧化膜的质量及厚度进行分析,结果见表3。

表3 氧化后试样表面膜的质量及厚度Table 3 Quality and thickness of oxidized sample film

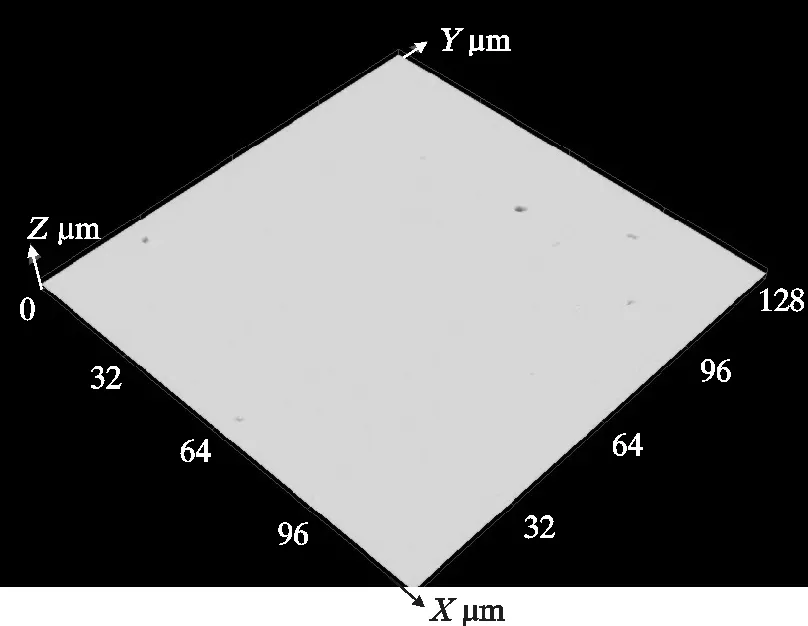

由表3 可见,TP347H 锅炉钢材料在流量为20 mm/s 的氧气中,温度为300 ℃氧化2 h,表面生成约0.2 μm 的氧化膜。对生成的表面膜进行共聚焦分析见图3。由图3 可见,表面膜均匀,没有空洞。

图3 预氧化表面共聚焦分析图Fig.3 Confocal analysis of pre-oxidation surface

2.2 水蒸气腐蚀试验结果及分析

将预氧化膜和没有氧化的试样放入650 ℃水蒸气中进行24 h 的腐蚀试验,结果见表4。

表4 水蒸气腐蚀试验结果Table 4 Results of water vapor corrosion experiment

由表4 可见,未进行预氧化试样氧化速率为0.465 6 mm/a,表面预氧化的试样腐蚀速率为0.058 2 mm/a,降低了87.5%。这主要是因为表面氧化的材料表面有一层致密的氧化层。对腐蚀后的试样宏观观察发现没有氧化的试样表面生成的腐蚀产物较厚,并且腐蚀产物容易脱落,腐蚀产物为2 层。

未氧化的对比试样腐蚀后产物形貌见图4,成分分析见表5。

表5 未氧化试样腐蚀后产物成分Table 5 Composition of corrosion products of unoxidized sample

图4 未氧化试样腐蚀后形貌Fig.4 Unoxidized specimen morphology after corrosion

由图4 可见,腐蚀产物为2 层,上层相对疏松,下层较致密。由能谱分析可知,表层主要为Fe 的氧化物,下层为Cr、Fe 和Ni 的氧化物,这主要是Cr 的电极电位较Fe 低,底层在水蒸气中优先生成了氧化膜,然后进行Fe 和Ni 的氧化。由于氧化速度不同,使得氧化层空隙较大,较大空隙的氧化层不能有效阻隔材料的腐蚀,使得TP347H 锅炉钢材料继续发生腐蚀,腐蚀产生的Fe2+透过多孔的氧化膜后氧化为Fe 的氧化物,使得氧化层的内外两层氧化物成分不同,产物的应力不同,两者间的结合强度差,导致外层的氧化物容易脱落。

TP347H 锅炉钢预氧化后腐蚀产物的形貌和成分分析见图5 和表6。

表6 氧化后试样的腐蚀产物成分Table 6 Composition of corrosion products after oxidation

图5 氧化后试样的腐蚀产物形貌Fig.5 Morphology of corrosion products of oxidized samples

由图5 可见,材料表面氧化后形成的腐蚀产物相对致密,没有发生产物脱落现象,腐蚀产物为孢状,这主要是由于预氧化后表面形成了钝化层,对水蒸气的腐蚀形成阻挡,腐蚀膜层薄,应力的影响小,涂层不易脱落。

由表6 可见,腐蚀产物中孢状物的成分中含有较多的Cr,大于没有氧化的材料外层腐蚀产物中Cr 含量,腐蚀产物与预氧化后形成膜层成分接近,说明腐蚀产物由内层长大。除此之外,形成的腐蚀产物夹杂在Cr2O3中间,Cr2O3与基体结合紧密,使得腐蚀产物不容易脱落。随着腐蚀的进行,氧化层中的空隙不断被腐蚀的产物堵塞,使得水蒸气难以与材料接触,腐蚀的速度会越来越慢。

3 结 论

TP347H 锅炉钢材料在流量为20 mm/s 的氧气中,温度为300 ℃氧化2 h,在表面生成约0.2 μm 的预氧化膜,氧化膜以Cr、Fe、Ni 为主,氧化层均匀,无空隙;将有氧化膜的材料放入650 ℃水蒸气中24 h 后,材料的腐蚀速度为0.058 2 mm/a,比未氧化材料腐蚀速度0.465 6 mm/a 降低了87.5%;表面未预氧化的TP347H锅炉钢在高温水蒸气中腐蚀后,产物为2 层,表层主要为Fe 的氧化物,底层为Fe、Cr、Ni 的氧化物,2 层不同的成分使其层间结合强度较差,外层产物容易脱落,腐蚀产物在内层外逐渐增厚。而表面氧化后腐蚀产物为单层,腐蚀产物中为Fe、Cr、Ni 的氧化物,涂层与基体结合强度好,腐蚀产物不易脱落,腐蚀产物由内层逐渐增厚。