不锈钢与6061 铝合金旋转摩擦焊接接头组织与力学性能*

许 辉,夏佩云,张选明,闫学文,朱 帅,封小松,袁雅俊,周佳俊

(上海航天设备制造总厂有限公司,上海 200245)

异种金属连接件由于具备两种材料的性能优势,在航空航天轻量化及接头密封的需求下引起重点关注,不锈钢与铝合金由于被广泛应用,其可靠连接成为研究的热点之一。不锈钢与铝合金的焊接由于钢铝物理化学性能差异较大,热膨胀系数、热传导系数及熔点等差异,常规的熔化焊方法容易产生大量金属间化合物,难以获得优良的焊缝[1–2]。旋转摩擦焊为一种高效、绿色的固相连接技术,能够有效控制钢铝接头界面处的金属间化合物[3–6],成为钢铝异种材料焊接的主要方法之一。赵衍华等[7]研究了2219 铝合金与不锈钢的惯性摩擦焊工艺,获得的接头金属间化合物厚度为1 μm。张丽娜等[8]研究了LF6 铝合金与不锈钢的摩擦焊工艺,获得的接头抗拉强度为210 MPa左右,但不锈钢与6061 铝合金异种材料的旋转摩擦焊技术研究相对较少。

6061 铝 合金是Al–Mg–Si 系 铝合金,其耐蚀性能好,成形和工艺性能良好,1Cr18Ni9Ti 不锈钢具有良好的耐晶界腐蚀性和高温强度,这两种材料在航空航天领域应用广泛。以1Cr18Ni9Ti 不锈钢和6061 铝合金为研究对象,采用旋转摩擦焊接方法进行对接试验。分析不同工艺参数对接头微观组织及力学性能的影响,研究其旋转摩擦焊工艺特性。

1 试验及方法

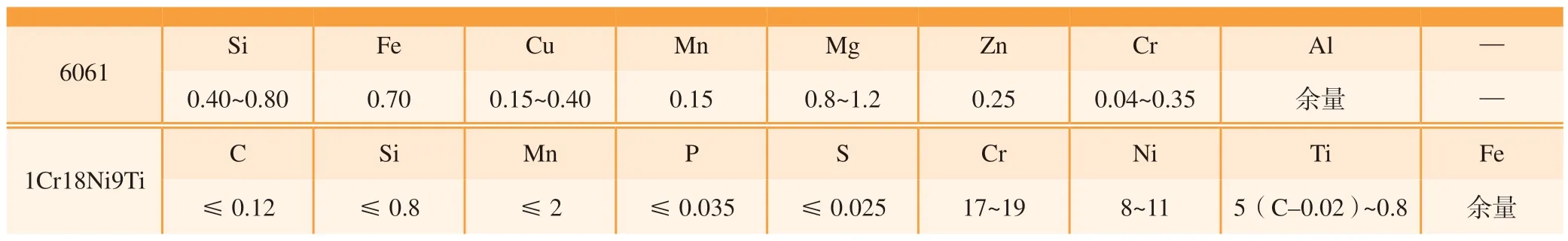

试验采用1Cr18Ni9Ti 不锈钢和6061 铝合金,钢棒外径为Φ16 mm,铝棒外径为Φ40 mm,材料化学成分如表1 所示。不锈钢为固溶态,抗拉强度≥550 MPa;铝合金为T6 态,抗拉强度≥310 MPa。

表1 不锈钢与铝合金主要化学成分(质量分数)Table 1 Main chemical components of stainless steel and aluminum alloy (mass fraction) %

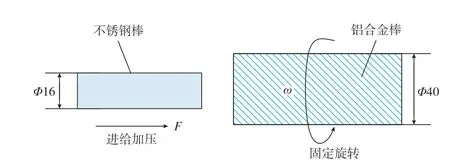

采用连续旋转摩擦焊设备(MCH–32)进行焊接,接头形式为对接,焊接示意图如图1 所示。工艺参数中摩擦压力3.3 kN,摩擦时间4 s,摩擦变形量–4 mm,顶锻保压时间1.5 s。上述参数保持不变,调整旋转速度和顶锻力,分析工艺对焊接性能的影响。旋转速度ω参数范围为500~800 r/min,顶锻压力F参数范围为3.6~4.2 kN。

图1 旋转摩擦焊示意图(mm)Fig.1 Schematic diagram of rotary friction welding (mm)

焊接后的试样制成金相试样,利用光学显微镜和扫描电镜对焊接接头进行金相观察分析,将焊件加工成外径为Φ16 mm 棒料进行拉伸,接头力学性能测试采用INSTRON–5967电子万能材料试验机。

2 结果与讨论

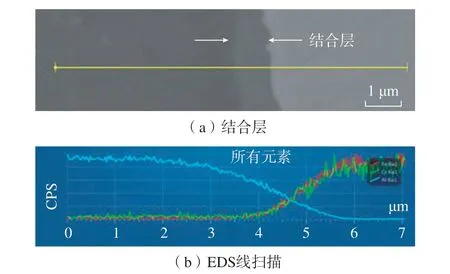

2.1 焊缝成形

不锈钢与铝合金的旋转摩擦焊缝主要由钢铝之间元素扩散形成的结合层组成。因此,焊缝成形重点考察钢铝的连接界面元素扩散形成的结合层情况。通过扫描曲线能够发现元素的扩散,结合扫描电镜观察结合层厚度。图2 EDS 线扫描结果显示焊接界面两侧发生了元素扩散,这表明钢铝界面在旋转摩擦热和顶锻力的共同作用下,克服了原子的激活能,发生元素成分扩散,并在钢铝界面处形成了结合层[9–10]。结合层厚度的控制对接头性能有重要影响,分析不同的旋转速度和顶锻力对结合层厚度的影响,取样位于距接头中心位置4 mm 处。

图2 元素扩散图Fig.2 Element diffusion diagram

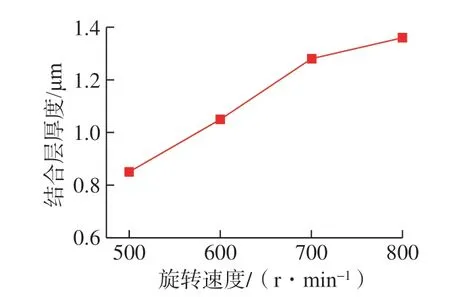

(1)旋转速度对结合层的影响。保持顶锻力为3.8 kN 不变,分别采用4 种旋转速度(500 r/min、600 r/min、700 r/min、800 r/min)进行焊接试验,研究旋转速度对结合层厚度的影响。图3 为旋转速度对结合层厚度的影响曲线。

图3 旋转速度对结合层厚度的影响Fig.3 Effect of rotation speed on binding layer thickness

从图3 可见,随着旋转速度的提高,结合层的厚度逐渐增加,当旋转速度为500 r/min 时,结合层厚度为0.85 μm;随着旋转速度提高到800 r/min,结合层厚度增加至1.36 μm。旋转速度的提高增加了单位时间内摩擦产热,提高了钢铝界面温度,元素扩散速度更快,有利于结合层的生成,相应的厚度呈增加趋势。

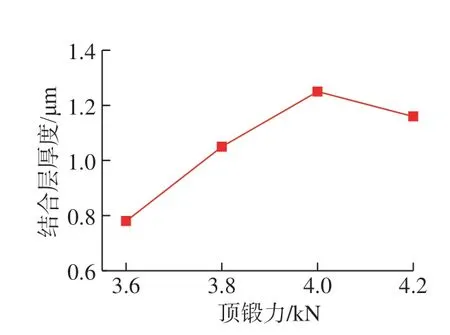

(2)顶锻力对结合层的影响。保持旋转速度600 r/min 不变,分别采用4 种不同的顶锻力(3.6 kN、3.8 kN、4.0 kN、4.2 kN)进行焊接试验,研究顶锻力对结合层的影响。图4为顶锻力对结合层厚度的影响曲线,可以看出,随着顶锻力的提高,结合层的厚度先增加后减小,在顶锻力为4.0 kN 时,达到最大值。当顶锻力较小时,铝侧形成的热塑性金属不能与钢充分结合,界面中存在金属氧化物及夹杂,阻碍了元素的扩散,形成的结合层厚度相对较小;随着顶锻力的提高,摩擦产热增加,且界面杂质更容易被排出,有利于界面两侧元素的扩散,结合层的厚度逐渐增加。当顶锻力过大时,铝合金侧热塑性金属被挤出界面,形成焊接飞边,降低了连接界面温度,不利于结合层的形成,结合层厚度相应减小。

图4 顶锻力对结合层厚度的影响Fig.4 Effect of force on binding layer thickness

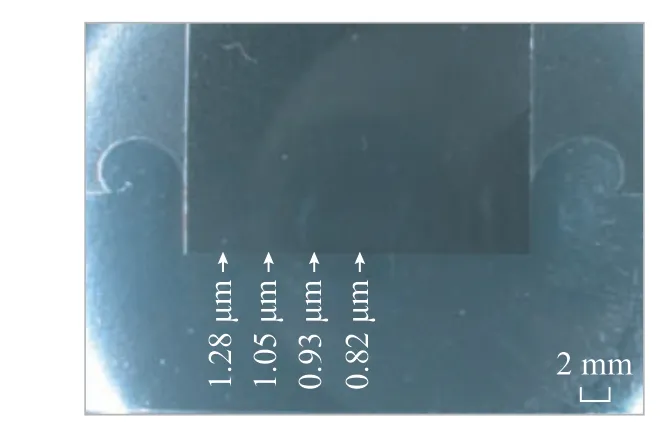

(3)结合层径向分布。结合层在接头的径向上存在不均匀现象,在旋转速度600 r/min,顶锻力3.8 kN 时,分析结合层在径向的分布情况。在距离接头中心分别为2 mm、4 mm、6 mm、8 mm 的位置测量结合层厚度,图5 为结合层厚度沿接头径向的分布。可以看出,靠近接头外侧的结合层厚度较大,由于外侧旋转线速度高,摩擦产热高,界面原子扩散速度快,在相同条件下,结合层厚度也相应较大。越靠近中心,相对旋转线速度越低,摩擦产热越少,结合层厚度也相应较小。

图5 结合层厚度沿径向的分布Fig.5 Radial distribution of bonding layer thickness

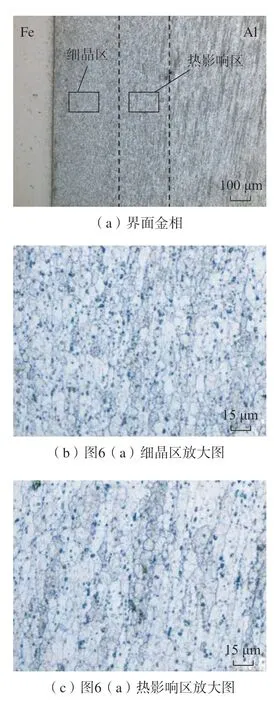

2.2 接头微观组织

图6 为焊缝横截面金相。旋转速度600 r/min,顶锻力为3.8 kN,分析接头微观组织,从图6(a)可以看出,不锈钢侧的母材未发生明显变化,铝合金侧的母材晶粒在热力影响作用下形成细晶区和热影响区。在旋转摩擦热及挤压旋转力的作用下,铝合金侧发生变形晶粒沿旋转方向被拉长,并产生动态再结晶,铝合金较快的冷却速度使晶粒来不及长大从而形成细晶区(图6(b)),同时由于焊接热影响作用,靠近细晶区的母材晶粒受热增大(图6(c)),形成了热影响区。

图6 焊缝横截面金相Fig.6 Metallography of weld cross section

2.3 接头力学性能

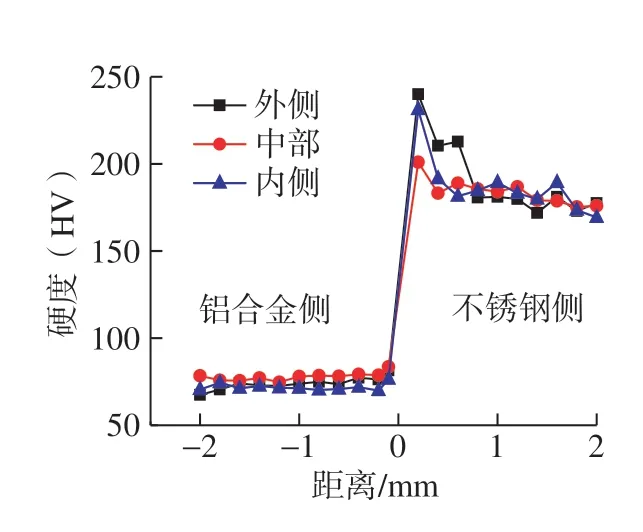

(1)接头硬度。在旋转速度600 r/min,顶锻力3.8 kN 时,对钢铝旋转摩擦焊接头进行硬度测试,以钢铝界面为中心,沿焊接接头两侧方向测试,厚度方向取外、中、内3 处位置,硬度分布曲线如图7 所示,可见,外、中、内3 处的硬度分布趋势基本一致,外侧的整体硬度相对较高。铝合金侧硬度在距离界面–0.1~0 mm 有所升高,与横截面金相中的细晶区范围相当,在–0.2~ –0.1 mm 有轻微下降,对应横截面金相中的热影响区。不锈钢侧硬度靠近界面处有所升高,0.5 mm 范围外恢复母材硬度。

图7 硬度分布曲线Fig.7 Hardness distribution curves

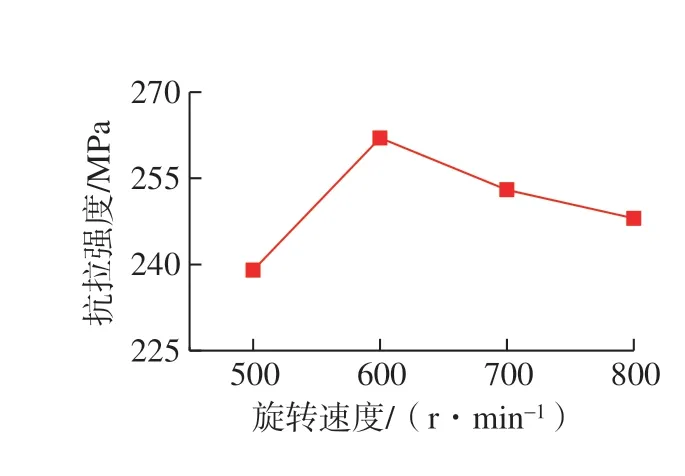

(2)接头抗拉强度。焊接顶锻力固定为3.8 kN,研究旋转速度对抗拉强度的影响,从图8 可以看出,旋转速度为500~800 r/min 时,随着旋转速度的增加,接头的抗拉强度先增加后下降。旋转速度对接头的抗拉强度有重要影响,旋转速度必须足够大才能使摩擦产生足够的热量,使钢铝之间形成有效的冶金结合。结合焊缝金相分析,结合层厚度太小无法获得较高的接头抗拉强度,结合层厚度超过一定范围后接头抗拉强度下降。在旋转速度为600 r/min 时获得1Cr18Ni9Ti 不锈钢与6061 铝合金接头抗拉强度值为262 MPa。

图8 旋转速度与抗拉强度关系Fig.8 Relationship between rotation speed and tensile strength

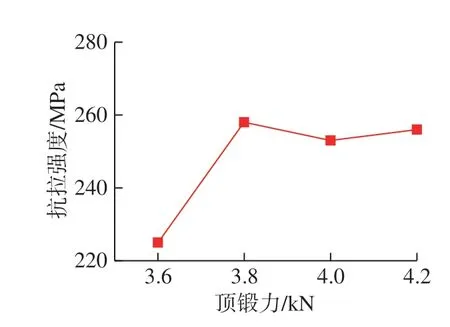

旋转速度固定为600 r/min,分析钢铝旋转摩擦焊接头抗拉强度与顶锻力的关系,如图9 所示,在3.6~3.8 kN 之间,顶锻力增大会导致接头的强度增加,但顶锻力超过3.8 kN 后接头性能下降。顶锻力增大,摩擦扭矩增加,有利于接头铝合金侧的塑性变形,使晶粒更加细化,有利于接头性能提高,但顶锻力过大会挤压排出塑性铝合金,减少高温塑性铝合金与不锈钢的扩散,接头抗拉强度有所下降。

图9 顶锻力与抗拉强度关系Fig.9 Relationship between force and tensile strength

结合层的厚度应控制在合适的范围内,厚度太小元素扩散不充分,接头冶金连接较弱,结合层厚度太大,由于金属间化合物自身脆性,会降低接头的性能[11]。

在旋转速度为600 r/min,顶锻力为3.8 kN 时,对旋转摩擦焊拉伸试样断口进行分析,由图10 可以发现,断裂位置主要位于钢铝连接界面,部分位于铝合金侧。图11 为断口SEM扫描图,焊接断口存在小而浅的韧窝。结合层主要由金属间化合物组成,本身属于脆性相,但其厚度可以通过一定的工艺优化进行控制,在合适的参数范围内,钢/铝接头断裂未完全沿结合层脆性断裂,断口韧窝说明接头从铝合金侧的细晶区及铝合金母材之间的热影响区韧性断裂,韧窝小而浅,也说明了钢铝接头韧性相对较差。

图10 拉伸试样断裂位置Fig.10 Fracture position of tensile specimen

3 结论

(1)1Cr18Ni9Ti 不锈钢与6061铝合金的连接界面发生元素扩散,形成了连续的结合层,旋转速度的提高能够增加结合层的厚度,随着顶锻力的提高,结合层的厚度先增加后减小。

(2)钢铝界面处的铝合金晶粒发生拉长变形,出现晶粒细化现象,形成了细晶区和热影响区,EDS 线扫描结果显示了焊接界面处发生了元素扩散。

(3)界面处母材硬度有所提高,接头抗拉强度随着旋转速度和顶锻力的提高先增加后减小,在旋转速度为600 r/min,顶锻力为3.8 kN 时获得1Cr18Ni9Ti 不锈钢与6061 铝合金接头最高抗拉强度值为262 MPa。

(4)断裂位置主要位于钢铝连接界面,部分位于铝合金侧,焊接断口存在小而浅的韧窝,接头更有可能从铝合金侧的细晶区及母材之间的热影响区韧性断裂,韧窝小而浅,也说明了接头韧性相对较差。