Al/Mg 搅拌摩擦点焊–钎焊接头的微观组织与拉伸剪切性能研究*

谢吉林,汪洪伟,陈玉华,刘文阔,张体明,王善林

(南昌航空大学江西省航空构件成形与连接重点实验室,南昌 330063)

由于铝合金具有低密度、高比强度、良好的耐蚀性及可加工性,被广泛应用在交通运输行业[1–2]。而镁合金作为一种轻质金属,具有出色的比强度、良好的焊接性、耐蚀性及可回收性[3]。铝/镁异种金属复合结构能够极大减轻构件的重量,在航空航天领域具有广阔的应用前景。但是由于两种合金的物理化学性质相差较大,使用传统熔焊工艺进行焊接时焊缝极易出现气孔、裂纹等缺陷;同时,脆性金属间化合物的产生也进一步削弱了接头的力学性能[4–5]。

搅拌摩擦焊作为一种固态焊接工艺,其热输入较低且焊缝金属通常能够有效避免熔化产生的大量脆性金属间化合物相[6]。然而由于搅拌摩擦过程中的摩擦加热和热塑性变形,铝/镁异种搅拌摩擦焊接头中不可避免会形成Al3Mg2(γ 相)、Al12Mg17(β 相)等金属间化合物[7–8]。材料的混合程度以及热输入是影响搅拌摩擦焊接头成形的两个重要因素。国内外相关研究通过水冷、超声振动等辅助手段控制焊接过程中的热输入,获得了成形较好的铝/镁异种合金搅拌摩擦焊接头,但焊缝界面处存在的金属间化合物依然是导致接头力学性能降低的主要因素[9–11]。

Chang 等[12]通过添加Ni 过渡层制备了激光–搅拌摩擦焊复合接头,使焊缝中形成了脆性较低的Ni基化合物,有效抑制了Al12Mg17等脆性金属间化合物的生成,提高了接头的强度。Gu 等[13]利用超声波点焊技术和Zn 过渡层获得了Al/Mg异种金属接头,并深入研究了接头界面结构及力学性能,研究结果表明,Zn 过渡层的添加阻碍了铝/镁合金之间的元素扩散,避免了高脆性Al–Mg 系金属间化合物相的形成;焊缝中生成了性能较好、脆性更低的Mg–Zn 系金属间化合物和Al–Zn 固溶体。Zhang[14]和Gao[15]等使用Zn 作为过渡层材料,分别制备了MIG 和TIG 异种铝/镁合金搭接接头;研究发现,Zn 过渡层的加入改善了铝/镁合金接头中形成的金属间化合物相,提高接头的力学性能。因此,在铝/镁异种合金焊接中,添加的Zn 过渡层可以与Al 形成固溶体,阻碍铝/镁合金之间的元素互扩散,避免形成粗大的Al–Mg 系金属间化合物,从而改善焊缝组织并提高接头性能[16]。

由于钎焊的焊接效率高,操作简便且焊接工艺易于控制,因此本文在采用搅拌摩擦焊技术的同时使用钎焊辅助,在铝/镁合金之间预置锌钎料,制备铝/镁异种搅拌摩擦点焊–钎焊复合接头,研究了焊接参数对复合接头拉伸剪切性能的影响,并对接头点焊区和钎焊区的形成机理进行了详细分析。

1 试验及方法

本研究选用3 mm 厚热轧态2A14 铝合金和AZ31 镁合金作为试验材料,通过线切割加工成尺寸规格为80 mm×40 mm 的焊接试样。钎料选用0.5 mm 厚的锌箔,纯度为99.99%。试验材料的主要化学成分如表1 所示。为了使锌钎料与母材充分润湿,防止铝/镁合金表面污染物对焊接过程产生不利影响,焊接前在丙酮溶液中对铝/镁合金和锌钎料进行脱脂处理,使用蒸馏水冲洗后,用酒精擦拭、吹干。

表1 试验材料化学成分(质量分数)Table 1 Chemical composition of test materials (mass fraction) %

本研究采用奈尔斯西蒙斯赫根赛特中机有限公司生产的CMTJ2068 型搅拌摩擦焊机床设备。焊接过程中所使用的搅拌头尺寸如图1 所示。采用搭接的形式对试样进行焊接,将铝合金置于最上侧,镁合金置于最下侧,锌钎料置于铝/镁合金之间。参考文献[17]研究表明,铝合金具有比镁合金更好的塑性变形能力,能够形成良好的几何界面特征(如弯钩状等),使接头获得更高的拉剪强度;且当使用镁合金作为顶板时,焊接速度必须很低,可获得的参数范围很窄。因此,当铝合金板材置于顶部时,更容易获得良好的焊接接头。预试验确定搅拌头旋转速度为950 r/min,通过改变轴肩下压量(0~1 mm)获得不同参数下的铝/镁异种合金搅拌摩擦点焊–钎焊复合接头。

图1 搅拌头实物和尺寸示意图Fig.1 Physical and dimensional schematic diagram of mixing head

使用线切割机沿圆形点焊中心位置截取金相试样,其取样位置如图2 所示。热镶嵌后,采用砂纸对试样进行打磨,然后进行抛光处理。铝合金侧使用Keller 试剂(HNO3:HCL:HF:H2O=2.5 mL:1.5 mL:1 mL:95 mL)进行腐蚀,镁合金侧采用硝酸酒精溶液(HNO3:C2H5OH=4 mL:96 mL)进行腐蚀,腐蚀时间为5~10 s。利用配备有能谱仪(EDS)的日立SU1510 型扫描电子显微镜和MR5000 型倒置金相显微镜对焊缝不同区域的微观形貌、化学成分进行分析。采用X 射线衍射仪(Rigaku rapid,IIR)对接头不同区域进行物相标定。

图2 金相试样截取位置和横截面区域划分示意图Fig.2 Metallographic sample interception position and schematic diagram of cross-sectional area division

采用美特斯Exceed40 系列微机控制电子万能试验机对接头进行拉伸剪切性能测试,拉伸剪切速率为0.5 mm/min。对同一参数的接头分别选取3 个试样进行测试,取其平均值。拉伸剪切试样的尺寸如图3 所示。

图3 拉伸剪切试样尺寸示意图(mm)Fig.3 Schematic diagram of the dimensions of tensile shear specimens (mm)

2 结果与讨论

根据接头横截面的宏观形貌,接头主要由搅拌区(Stir zone,SZ)、热力影响区(Thermal-mechanical affected zone,TMAZ)、热影响区(Heat affected zone,HAZ)、母 材 区(Base material,BM)4 个部分组成[18]。当搅拌针插入板材时,部分材料从搅拌针边缘挤出;由于轴肩存在凹槽结构,溢出材料被限制在轴肩区域。搭接焊缝区域可分为点焊区和钎焊区,点焊区由搭接搅拌摩擦点焊形成,而钎焊区是锌钎料在下压力与热输入的共同作用下形成,主要集中在热力影响区。由于铝/镁合金与锌钎料的熔点各不相同,在相同的热输入下,锌钎料首先发生熔化,随后铝/镁合金发生塑性变形,在压力的作用下形成焊接接头。热输入的变化会使焊接接头金属流动变得复杂,为了研究接头成形规律,下面对接头各个区域的微观组织与化学成分进行分析。

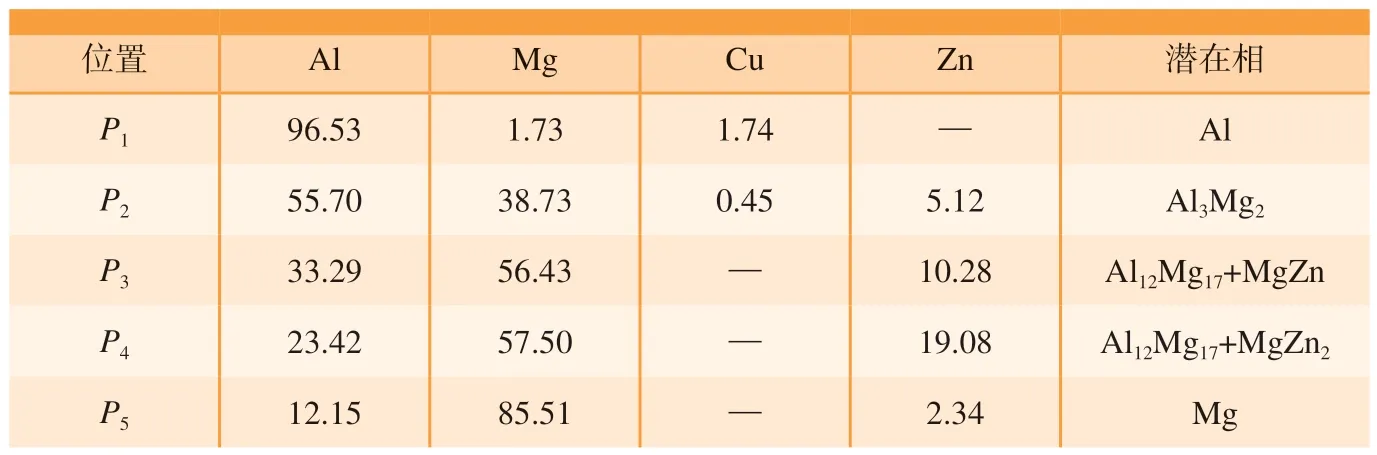

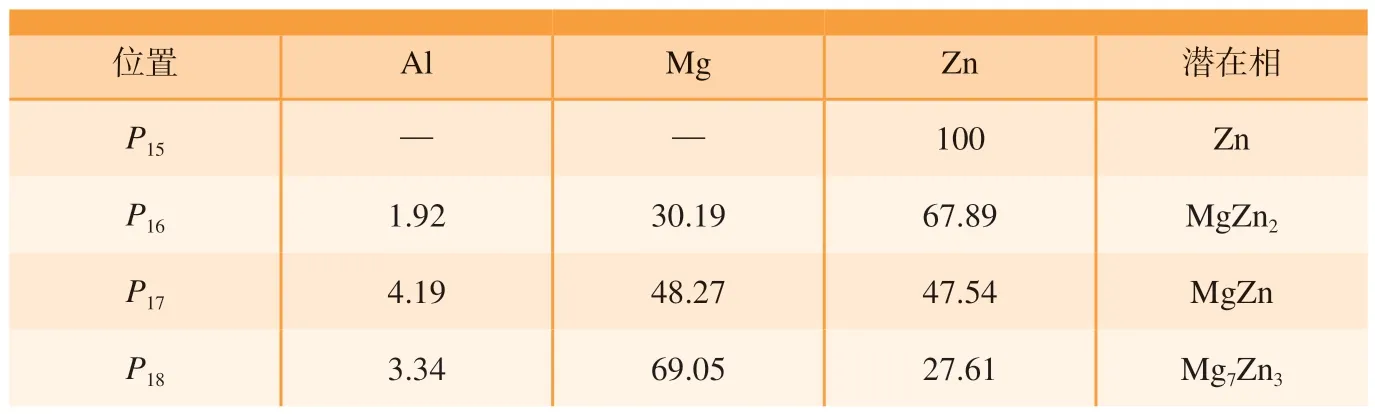

图4 中Ⅰ区(搅拌区)的界面微观组织如图5 所示。铝/镁合金界面区出现了明显的分层,为了分析界面区域的化学成分,对其进行EDS点扫分析,其EDS 点扫结果如表2所示。根据EDS 点扫结果,搅拌区界面中间层主要由Al、Mg 元素组成,Zn 元素含量较低;由此推断该处可能主要由Al–Mg 系金属间化合物组成。由于搅拌区靠近搅拌针,焊接过程中锌钎料熔化至液态,在焊接压力的作用下被挤出,导致界面中间层的Zn 元素含量较少。Al、Mg 元素直接接触,生成了Al–Mg 系金属间化合物。靠近铝合金侧的中间层主要由Al3Mg2相组成,靠近镁合金侧的中间层主要由Al12Mg17相组成。由于少量锌钎料的存在,在该区域还生成了MgZn、MgZn2两种化合物相[16]。

图4 接头横截面宏观形貌Fig.4 Macroscopic morphology of joint cross section

图5 图4 中Ⅰ区(搅拌区)微观组织及EDS 点扫位置Fig.5 Microstructure and EDS spot scanning position of Ⅰ zone (stir zone) in Fig.4

表2 图5(b)中EDS 点扫结果(原子数分数)Table 2 EDS spot scanning results in Fig.5 (b) (atomic fraction) %

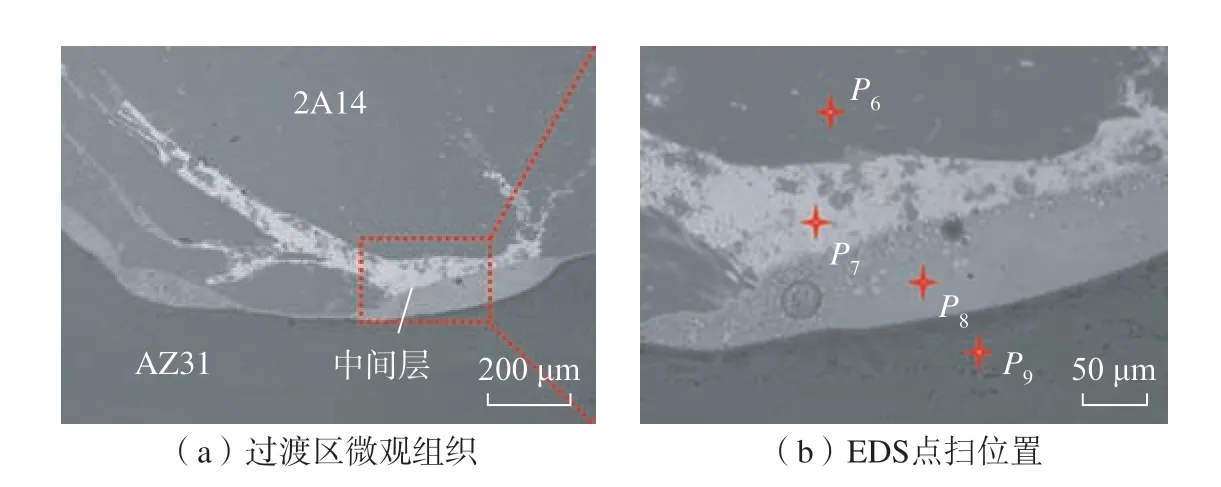

图4 中Ⅱ区(搅拌区与热力影响区过渡区域)的微观组织如图6 所示。该区域中的锌钎料大部分被挤出,中间层厚度不均匀,主要包括靠近铝合金侧的上层组织以及靠近镁合金侧的下层组织。对过渡区域的界面中间层进行EDS 点扫分析,其EDS 点扫结果如表3 所示。推断该中间层可能主要由Mg–Zn 系金属间化合物组成。经过分析,其主要为Mg2Zn 相和Mg7Zn3相。

图6 图4 中Ⅱ区(搅拌区与热力影响区过渡区域)微观组织及EDS 点扫位置Fig.6 Microstructure and EDS spot scanning position of Ⅱ zone (transition zone between stir zone and thermal-mechanical affected zone) in Fig.4

表3 图6(b)EDS 点扫结果(原子数分数)Table 3 EDS spot scanning results in Fig.6 (b) (atomic fraction) %

热力影响区主要受热和力的作用,主要表现为在铝/镁合金界面处的锌钎料熔化,与板材发生冶金反应,从而实现上下板材的连接。图4中Ⅲ区(热力影响区)的微观形貌及EDS 面扫结果如图7 所示,可以看出,界面中间层主要分为两层,在扫描电镜背散射模式下,靠近铝合金侧较亮,而靠近镁合金侧较暗,并且铝/锌界面接近平直,而锌/镁界面呈现出明显的波浪状界面形貌。对该区域进行EDS 面扫分析,当元素分布的颜色衬度较大时,可以明显观察到其中的元素分布情况。中间层区域主要由Zn 元素组成,靠近铝合金侧的Zn 元素含量高于镁合金侧。同时,中间还存在少量Mg 元素,从镁合金侧到铝合金侧镁元素的含量逐渐减少。

图7 图4 中Ⅲ区(热力影响区)微观形貌及EDS 面扫结果Fig.7 Micro-morphology and EDS surface scanning results of Ⅲ zone(thermal-mechanical affected zone) in Fig.4

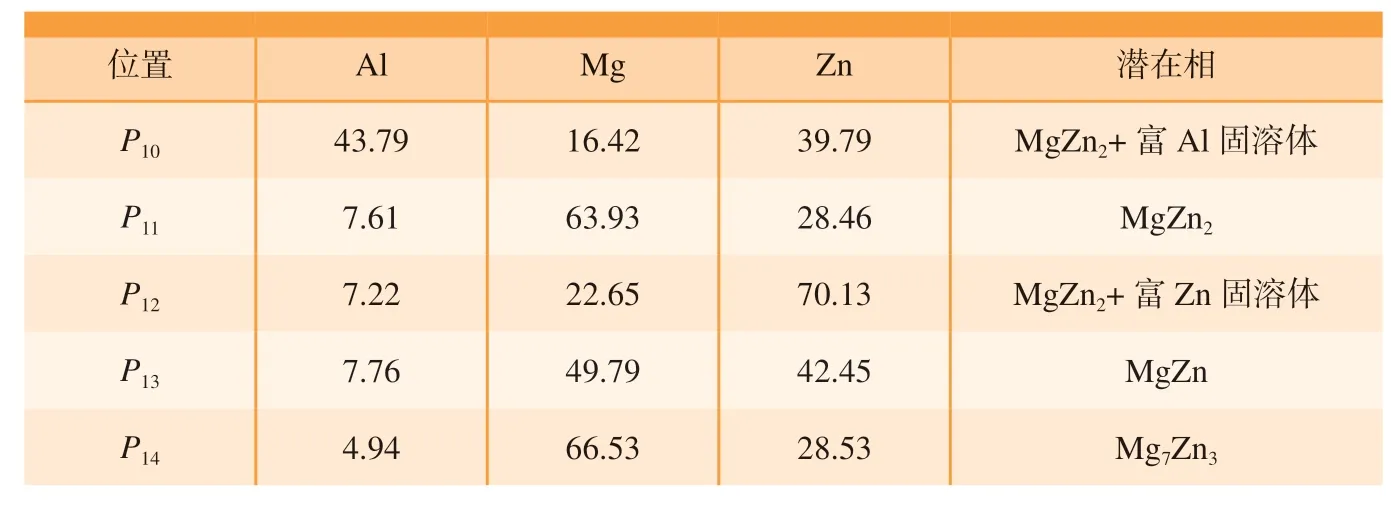

为了分析热力影响区的具体元素成分,对其进行EDS 点扫分析(图8),其分析结果如表4 所示。在铝合金/Zn 中间层界面上生成了明显的过渡层,其主要由MgZn2相和富Al固溶体组成。靠近铝合金侧的Zn 中间层中,Al、Zn 原子间发生相互扩散,形成了MgZn2相和富Zn 固溶体。而在靠近镁合金侧的Zn 中间层区域,主要由Mg7Zn3相组成,此外还生成了岛状分布的不规则MgZn 第二相,如图8 所示。

图8 热力影响区中间层区域微观组织与EDS 点扫位置Fig.8 Microstructure and EDS spot scanning position of intermediate layer in thermal-mechanical affected zone

表4 图8 EDS 点扫结果(原子数分数)Table 4 EDS spot scanning results in Fig.8 (atomic fraction) %

由图9 可知,在接头热影响区的中间层有一条明显的分界线。结合表5 中的EDS 点扫分析结果,分界线上侧靠近铝合金处主要由Zn 元素组成,锌钎料保持原有状态。在分界线下侧靠近镁合金处主要由MgZn2相组成,靠近镁合金侧边缘处的Mg7Zn3区缩小,其中仍然存在少量的MgZn 相。在焊接过程中,随着温度的不断升高,达到了Mg、Zn 元素的反应温度,靠近镁合金侧的锌钎料与镁合金板材发生反应生成了Mg7Zn3相。随着温度继续升高,Mg元素继续向锌钎料扩散,反应生成了MgZn2相,从而在中间层区形成了明显的分界线。在热影响区的不同位置,MgZn2区的宽度发生了明显变化。在靠近分界线的位置,由于焊接过程中的峰值温度较低且持续时间短,无法达到Mg7Zn3相的生成温度。因此,该位置主要为MgZn2相。

图9 图4 中Ⅳ区(接头热影响区)微观组织及EDS 点扫位置Fig.9 Microstructure and EDS spot scanning position of Ⅳ zone (heat affected zone) in Fig.4

表5 图9 EDS 点扫结果(原子数分数)Table 5 EDS spot scanning results in Fig.9 (atomic fraction) %

为了进一步分析热力影响区与热影响区的物相组成,分别对其进行XRD 分析,XRD 图谱如图10 所示。根据热力影响区的XRD 图谱,发现除了Al、Mg 外,还生成了Mg–Zn 系化合物。这是由于在热力影响区范围内温度较高,达到了Mg、Zn元素的反应温度,从而生成了Mg–Zn 系化合物;而Al、Zn 元素不发生反应,从而生成富Al 或富Zn 的固溶体。根据铝合金侧热影响区的XRD图谱,发现除了母材元素,没有生成其他化合物。这进一步证明铝合金/锌钎料界面处的温度没有达到反应温度。

图10 接头热力影响区与铝合金侧热影响区XRD 图谱Fig.10 XRD spectra of thermal-mechanical affected zone and aluminum alloy side heat affected zone

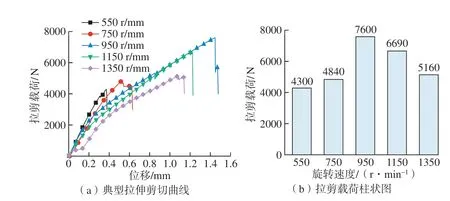

在搅拌摩擦焊接过程中,搅拌头旋转速度是重要的工艺参数,其主要通过改变热输入来控制焊缝成形[19]。图11 为下压量为0.5 mm 时,不同搅拌头旋转速度下的拉伸剪切性能。当位移较小时,低转速接头发生失效,旋转速度为550 r/min 的接头在0.4 mm 左右发生失效,旋转速度为750 r/min 的接头在0.6 mm 发生失效。这是由于低转速接头的热输入量较小,锌钎料与母材结合不充分且存在气孔等缺陷,如图12(a)所示。对于较高转速的接头,热输入量较大,界面处存在空腔等缺陷,如图12(b)所示。旋转速度为1150 r/min、1350 r/min 的接头位移量和拉伸剪切载荷均小于950 r/min 的接头。这是由于在较高转速下,热输入量较大,界面处的缺陷易产生应力集中并发生断裂,使接头的拉伸剪切性能下降。

图11 不同搅拌头旋转速度下接头拉伸剪切性能(下压量为0.5 mm)Fig.11 Tensile and shear properties of joints at different stirring head rotating speeds(pressing distance is 0.5 mm)

图12 较低和较高旋转速度下的焊接缺陷Fig.12 Welding defects at lower and higher rotation speeds

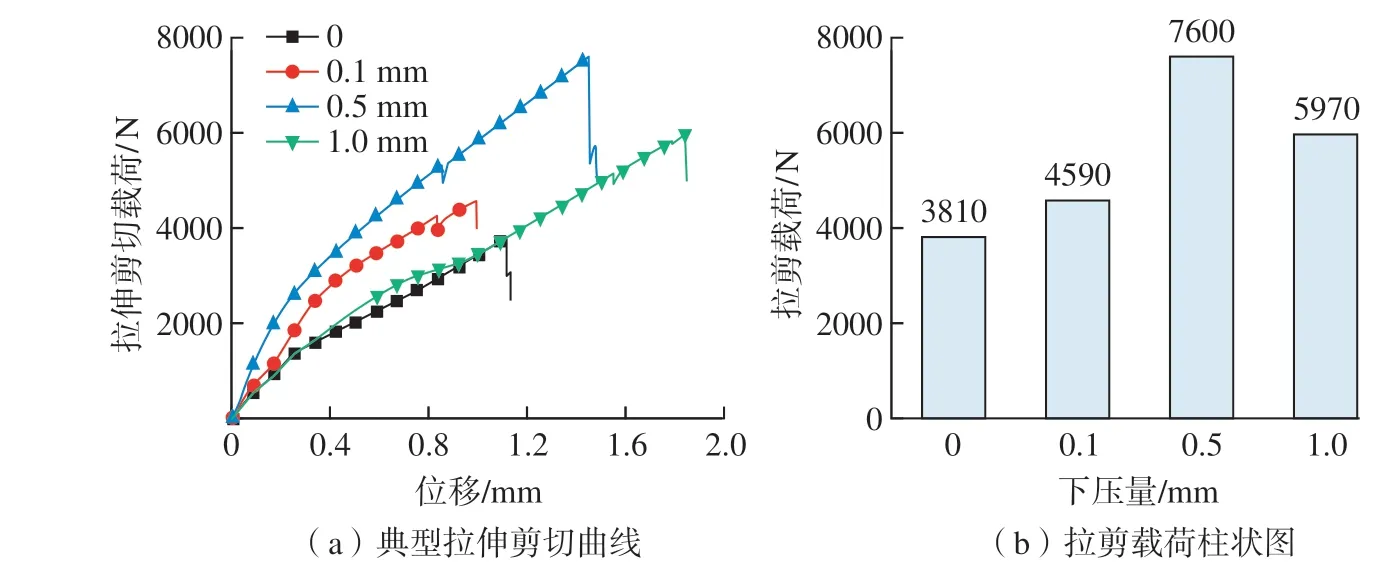

图13 为不同轴肩下压量的接头拉伸剪切性能,随着下压量的增加,接头的位移量逐渐增大。虽然轴肩下压量为1.0 mm 的接头位移达到了1.8 mm,但其拉伸剪切载荷低于0.5 mm。当轴肩下压量较小时,接头拉剪载荷较小,下压量0、0.1 mm 的接头拉剪载荷分别为3810 N 和4590 N。下压量较小时,轴肩作用下的摩擦力较小,焊接过程中的热输入不足以达到界面反应温度,复合接头连接不充分,因此接头的拉剪性能较差。当轴肩的下压量为1.0 mm 时,拉剪载荷为5970 N,约为0.5 mm 接头的79%。当下压量较大时,虽然焊缝界面反应较为充分,且中间层化合物填充到界面焊接裂纹中,在一定程度上起到了界面处机械互锁的作用,使得接头的拉剪位移增大。但中间层为脆性金属间化合物,界面与裂纹交界处易产生应力集中。在拉剪测试过程中,界面处的裂纹发生二次扩展,弱化了接头的拉剪性能。因此,选择合适的搅拌头旋转速度和轴肩下压量可以得到良好的接头拉剪性能。当轴肩下压量为0.5 mm,搅拌头旋转速度为950 r/min 时,复合接头的拉伸剪切载荷最大,为7.6 kN。接头断口的SEM 分析位置如图14(a)所示。在拉伸剪切测试中,接头在镁合金/锌钎料界面处发生失效,未发现明显的韧窝,在宏观上表现为平滑的解理面,如图14(b)所示。图14(c)中可以观察到河流状花样及撕裂棱,因此接头的主要断裂机制为脆性断裂。

图13 不同轴肩下压量下接头的拉伸剪切性能(旋转速度950 r/min)Fig.13 Tensile and shear properties of joints with different shoulder pressing distances(rotating speed 950 r/min)

图14 拉伸剪切接头的断口形貌Fig.14 Fracture morphology of tensile shear joint

3 结论

本文以2A14 铝合金和AZ31 镁合金作为研究材料,选择单一变量控制法,通过改变搅拌头旋转速度和轴肩下压量对焊接试样进行搅拌摩擦点焊–钎焊复合焊接。通过研究复合接头的微观组织及拉伸剪切性能,得到以下结论。

(1)接头主要由搅拌区、热力影响区、热影响区和母材区4 个部分组成;根据焊缝的形成机制,又可以将焊缝区域分为点焊区和钎焊区。点焊区由搭接搅拌摩擦点焊形成,而钎焊区则由锌钎料在焊接压力与热输入影响下形成,主要集中在热力影响区。

(2)由于锌钎料在焊接压力的作用下被挤出,搅拌区主要由Al–Mg系金属间化合物组成;残留的锌钎料与镁元素发生反应,形成了少量的MgZn 相和MgZn2相。热力影响区的中间层区域主要由靠近铝合金侧的富Zn 固溶体和和靠近镁合金侧的Mg7Zn3相组成。热影响区的中间层区域存在明显的分界线,分界线上方靠近铝合金处的锌钎料没有与其他元素发生反应;分界线下方靠近镁合金处的锌钎料与镁元素发生反应,生成了Mg–Zn 系金属间化合物。

(3)锌钎料的添加有效抑制了铝/镁合金界面处Al–Mg 系脆性金属间化合物的形成,生成了脆性较低的Mg–Zn 系金属间化合物。当轴肩下压量为0.5 mm,搅拌头旋转速度为950 r/min 时,复合接头的拉伸剪切载荷达到最大值7600 N。