高速铁路小半径曲线钢轨磨耗影响因素分析*

祁亚运 王瑞安 张文谦 敖 鹏

(1. 重庆交通大学机电与车辆工程学院 重庆 400074; 2. 浙江师范大学, 浙江省城市轨道交通智能运维技术与装备重点实验室 浙江金华 321004)

近年来高速铁路在我国发展迅速, 且运营体系已经相对完善[1]。 然而随着高速动车组运营速度与载客量的提升, 轮轨作用进一步加剧, 导致高速铁路钢轨磨耗问题加重, 尤其是小半径曲线段磨耗更为严重,这使得钢轨后期的运维问题进一步加重[2]。 因此, 高速铁路小半径曲线段钢轨的磨耗问题需引起重视。

目前钢轨磨耗研究主要针对重载货车和地铁线路, 对于高速铁路小半径钢轨研究相对较少。 徐凯等人[3]为解决高速铁路小半径钢轨磨耗问题, 利用SIMPACK 多体动力学软件建立车辆动力学模型, 通过调整轮轨摩擦因数、 轨距、 车辆通过速度和轨底坡等参数, 对车辆通过小半径曲线时的动力学性能及钢轨磨耗进行了分析。 王宁等人[4-5]在大量的钢轨伤损数据的基础上, 构建了结构方程模型, 探讨了小曲线半径轨道布置对曲线外侧钢轨伤损的影响。 刘丰收[6]分析了LMA 和LMB 车轮型面分别与60D 钢轨型面匹配时的轮轨磨耗特征。 孙宇和翟婉明[7]建立了一种可计算沿钢轨纵向和横向三维分布的钢轨磨耗演化预测模型, 利用车辆-轨道耦合动力学计算了轮轨动态相互作用。 侯茂锐等[8]为分析曲线半径、 轨距加宽和轮轨摩擦因数对钢轨磨耗的影响, 在某动车所的环Ⅰ线(半径275 m) 和环Ⅱ线(半径280 m) 开展了为期一年半的钢轨磨耗跟踪实验。

上述文献大多是针对轨道布置等因素进行相关研究, 且都是以固定运营工况为前提, 但实际车辆经过小曲线时工况较为复杂, 随着车辆速度的变化, 其牵引力与制动力也会改变[9]。 车辆一系悬挂参数对其动力学性能影响较为明显[10-11], 在不同运营里程的车轮踏面匹配下钢轨也会产生不同程度磨耗。 另外, 上述研究虽对小曲线半径下的钢轨磨耗因素进行了探究, 但并不全面, 并未考虑牵引和制动工况下的钢轨磨耗, 需要进一步研究。

本文作者首先建立钢轨磨耗模型和车辆动力模型, 并分别讨论匀速、 制动、 牵引3 种不同运营工况, 以及以不同牵引力和制动力通过曲线、 车辆不同一系悬挂参数、 不同运行里程车轮匹配下和不同轨道参数布置时, 车辆经过曲线时的内外侧钢轨磨耗, 并提出合理的建议。

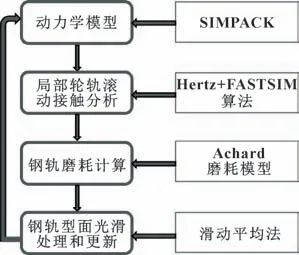

1 钢轨磨耗模型建立

车轮和钢轨的磨损主要分为黏着磨损、 磨粒磨损、 疲劳磨损和氧化磨损[12]。 钢轨磨耗影响钢轨的服役寿命以及车辆的运行安全, 因此需要建立磨耗预测模型进行研究。

目前学者们提出了不同的磨耗模型, 如Archard磨耗模型[12]、 Braghin 磨耗模型[13]、 Zobory 磨耗模型[14]等。 文中选用Archard 磨耗模型进行钢轨的磨耗计算。 Archard 磨耗模型的计算表达式为

式中:Vwear是材料的磨耗体积;Kwear为材料的磨耗系数;N为接触斑的法向力;S为接触斑内的相对滑移距离;H为接触材料的硬度。

其中磨耗系数与轮轨接触面内相对滑动速度紧密相关, 根据图1 来进行选取。 其中, 区域1 以弱滑动速度为特征, 该区域代表轻度磨损; 区域2 的特点是滑动速度在0.2 ~0.7 m/s 之间, 代表更严重的磨损;区域3 以高滑动速度和低接触压力为特征; 区域4 为灾难性磨损区域。 法向力N根据Hertz 接触理论进行计算, Hertz 接触理论将接触区域假设为椭圆, 椭圆接触区内法向压应力的分布被认为是按椭球形状分布, 接触斑内法向力FN的表达式[15]为

图1 磨耗系数取值Fig.1 Value of wear coefficient

式中:N为法向力;a为接触椭圆的纵向半轴长;b为椭圆的横向半轴长。

接触斑内相对滑移距离的表达式为

式中: Δvx为纵向相对滑动速度; Δvy为横向相对滑动速度;v为质点通过接触斑的速度。

根据蠕滑率的定义[16]可知

式中:γ1、γ2、γ3分别为纵向、 横向和自旋刚性蠕滑率;v0为车轮名义滚动速度。

由于弹性滑动速度远小于刚性滑动速度, 纵向和横向弹性蠕滑率可以忽略, 则刚性相对滑动速度可以简化为

由此可得到接触斑上的磨耗深度Z[17]

轮轨接触过程中的接触斑可分为滑动区和黏着区两部分, 滑动区域内存在相对滑动而黏着区内没有相对滑动。 Archard 磨耗模型认为只有滑动区才有材料的磨耗, 在黏着区没有磨耗。

2 高速动车组车辆动力学模型建立

利用SIMPACK 多体动力学建模软件进行模型的建立, 文中所建立的CRH380B 型动车组模型如图2所示。 该车辆模型由一个车体、 两个转向架以及轨道系统所组成。 车体、 构架、 轮对、 钢轨均为刚体, 轮对轴箱定位方式采用转臂式定位。 选用Hertz接触理论对法向接触力进行求解, 切向接触力采用FASTSIM 方法进行计算。 轨道谱采用实测的WG50轨道谱, 对于车辆进出站线路及动车运用所, 因为其建设规模较大且受限于地形条件, 一般动车运用所及动车站的小半径曲线较多, 因此在模型计算时, 小曲线钢轨相关参数设置为: 轨道曲线段半径设置为300 m, 直线段曲线为150 m, 缓和曲线长度为50 m, 超高设置为0.15 m, 圆曲线长度为200 m, 不考虑纵向坡道。 钢轨磨耗预测流程如图3所示。

图2 CRH380B 车辆动力学模型Fig.2 CRH380B vehicle dynamics model

图3 钢轨磨耗预测流程Fig.3 Rail wear prediction process

3 钢轨磨耗影响因素分析

3.1 不同运营工况对钢轨磨耗的影响

车辆在通过小曲线段时通常会改变其运行速度,保证车辆能有良好的通过性。 尤其是在进出车站的小曲线段, 高速动车组会采用牵引制动工况, 文中考虑车辆以匀速、 加速、 制动3 种不同工况经过小曲线段线路, 并进行仿真分析。 在仿真中将牵引力矩和制动力矩施加在车轴上, 得出钢轨磨耗情况如图4 所示。可以看出, 高速动车组车辆在经过小曲线段线路时,不同工况下曲线外侧和内侧钢轨磨耗位置几乎没有改变, 曲线外侧集中在-30 mm 附近, 曲线内侧钢轨磨耗在0 附近。 当惰行通过时, 速度为100 km/h, 可以看出曲线外侧钢轨匀速、 加速、 制动3 种工况下的最大磨耗量分别为1.3×10-3、 1.0×10-3、 1.6×10-3μm。 制动时内外侧钢轨磨耗量均大于匀速和牵引工况下的钢轨磨耗量, 其主要原因是制动工况的初始速度较大, 且制动力作用下纵向蠕滑作用增强, 制动力矩的作用导致轮轨作用进一步加剧; 而在出站时, 牵引工况下由于初始速度较小, 其钢轨磨耗整体较小。

图4 不同运营工况下钢轨磨耗Fig.4 Wear of rail under different operating conditions:(a) curved outer rail; (b) curved inside rail

由于制动力和牵引力的大小对轮轨黏着力有直接影响从而影响轮轨的磨耗[18], 因此为分析不同牵引制动力作用下钢轨的磨耗, 分别选择3 种不同制动力和牵引力进行计算。 并考虑运行阻力的影响, 高速动车组运行阻力主要受列车运行速度的影响较大。 其中牵引力Fq、 制动力Fz(kN) 与速度v关系分别用式(7)、 (8) 表示[9]。

模型中只考虑其基本运行阻力。 所受基本阻力K如式(9) 所示。

不同牵引力与制动力曲线如图5 所示, 对应钢轨最大磨耗量如图6 所示。 由图6 中可以看出以牵引工况通过曲线时, 钢轨最大磨耗量随着牵引力的减小逐渐增大; 在制动工况下, 曲线内外侧钢轨最大磨耗量与制动力成正比, 随施加制动力大小的减小磨耗量减小。 这也说明在经过曲线段时钢轨磨耗对速度变化的响应较为明显, 随着速度提升磨耗减小。

图5 牵引制动曲线Fig.5 Traction braking force curves: (a) traction force curves; (b) braking force curves

3.2 车轮型面磨耗对钢轨磨耗的影响

不同运行里程车轮型面磨耗程度不同, 轮轨接触关系也会发生变化, 导致钢轨磨耗出现差异。 采用S1002CN 新轮, 以及运行50 000、 100 000、 150 000、200 000 km 车轮型面分别与CHN60 钢轨型面进行仿真分析, 不同运营里程车轮踏面磨损情况如图7 所示。 可以看出, 随着运行里程的增加, 车轮型面的磨耗主要是轮缘的侧磨和踏面的凹磨为主。 不同里程的车轮型面匹配下钢轨磨耗如图8 所示。

图7 不同运营里程下的右轮磨耗型面Fig.7 Wear profile of right wheel under different operating mileage

图8 不同运营里程车轮型面匹配下钢轨磨耗Fig.8 Rail wear under different operating mileage wheel profile matching: (a) curved outer rail; (b) curved inside rail;(c) maximum wear of rail inside and outside the curve

不同的运行里程车轮踏面匹配下的钢轨磨耗量随着运行里程数的增加呈现先增大后减小的趋势; 新轮轮轨匹配关系相对来说最优, 磨耗最小, 其中曲线外侧钢轨最大磨耗量为1.325×10-3μm。 运行100 000 km 车轮匹配下, 钢轨磨耗情况开始恶化, 最大磨耗量为1.745×10-3μm, 增加了31.7%。 曲线内侧钢轨在运行150 000 km 车轮匹配下磨耗量达到最大,为1.092×10-3μm, 较新轮匹配下增加了107.6%,其后磨耗量小幅减小。 为减小钢轨磨耗, 可在适当的运营周期内对车轮踏面进行镟修, 以改善轮轨接触关系。

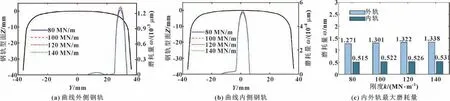

3.3 一系悬挂参数对钢轨磨耗的影响

车辆系统自身一系悬挂参数对其动力学性能影响较大, 致使经过小曲线段钢轨时轮轨接触关系受到影响。 文中主要分析了转向架转臂节点纵向刚度以及一系钢弹簧垂向刚度对钢轨磨耗的影响, 结果如图9、图10 所示。

图9 钢弹簧不同垂向刚度钢轨磨耗Fig.9 Wear of rail with different vertical stiffness of steel spring:(a) curved outer rail;(b) curved inside rail;(c) maximum wear of rail inside and outside the curve

图10 不同转臂节点纵向刚度钢轨磨耗Fig.10 Wear of rail with different longitudinal stiffness of rotor joints: (a) curved outer rail;(b) curved inside rail; (c) maximum wear of rail inside and outside the curve

从图9、 10 可以看出, 随刚度增大钢轨磨耗呈增大趋势。 其中当弹簧垂向刚度从700 kN/m 增大到1 300 kN/m 时, 外侧钢轨最大磨耗量由1.302×10-3μm 增加到1.348×10-3μm, 内侧钢轨最大磨耗量由5.22×10-4μm 增加到5.33×10-4μm; 当转臂节点纵向刚度从80 MN/m 增大到140 MN/m 时, 外侧钢轨最大磨耗量从1.271×10-3μm 增大到1.338×10-3μm,内侧钢轨最大磨耗量从5.15×10-4μm 增大到5.31×10-4μm。 可以看出车辆一系悬挂参数在其安全范围内通过钢轨时对钢轨磨耗的影响相对较小, 随着通过次数的增加, 也会对磨耗产生一定的影响。

3.4 钢轨线路参数对钢轨磨耗的影响

在车辆通过小曲线时, 为了保证车辆运行的安全性和平稳性, 会在线路上设置轨底坡、 超高等。 对不同轨底坡和超高及加宽轨距分别进行仿真分析, 得出对钢轨磨耗量的影响如图11—13 所示。 从图11 中可以看出, 随着轨底坡由1/20 减小到1/50 内外侧钢轨的磨耗量减小, 内轨磨耗往中心位置移动。

图11 不同轨底坡下钢轨磨耗Fig.11 Wear of rail with different rail bottom slope: (a) curved outer rail; (b) curved inside rail; (c) maximum wear of rail inside and outside the curve

从图12 中可以看出, 加宽轨距后外侧钢轨磨耗量有小幅度的减小, 轨距加宽15 mm 时外轨最大磨耗量减小至1.299×10-3μm, 与未加宽轨距钢轨相比磨耗量减小了1.74%; 但内侧钢轨磨耗量随着轨距的加宽磨耗逐渐加重, 轨距加宽至15 mm 时, 内侧钢轨最大磨耗量较正常轨距相比增加了45.6%, 且磨耗位置往内侧移动。 图13 示出了超高对钢轨磨耗的影响, 可以看出不同超高设置下钢轨内外轨磨耗都随着超高的增大呈现增加的趋势。 因此在保证车辆通过安全性和平稳性的前提下应设置较小的轨底坡, 适当增加轨距, 超高的设置不应太大。

图13 不同超高下钢轨磨耗Fig.13 Wear of different ultra-high rails: (a) curved outer rail; (b) curved inside rail; (c) maximum wear of rail inside and outside the curve

4 结论

利用SIMPACK 多体动力学软件建立CRH380B 高速动车组车辆-轨道动力学模型并进行仿真分析, 通过对不同运营工况和不同影响因素下钢轨磨耗量的讨论, 得出以下结论:

(1) 在不同的运营工况下钢轨内外轨磨耗表现各不相同, 车辆以匀速、 制动、 牵引3 种工况通过半径为300 m 小半径曲线上的内外轨时, 制动工况下钢轨磨耗量最高, 牵引工况下磨耗量最小。

(2) 在不同运行里程的车轮踏面与钢轨型面匹配下导致轮轨接触关系发生变化, 钢轨磨耗伴随车轮运行里程增加先增加, 之后略微减小。 选择合适的车轮镟修周期可以缓解钢轨的磨耗。

(3) 车辆一系悬挂参数对磨耗的影响相对较小,而钢轨线路的设置对磨耗的影响较大, 选择较小的轨底坡, 适当加宽轨距, 调整超高等措施都能有效减小钢轨磨耗。