机械密封状态监测与故障诊断技术研究进展*

刘 柱 丁雪兴 丁俊华 徐理善

(兰州理工大学石油化工学院 甘肃兰州 730050)

随着科学技术和生产自动化过程的发展和进步,人们对机械运行过程的可靠性和智能维护提出了更高的要求, 具有集成的健康管理和诊断策略成为系统运行生命周期的重要组成部分[1]。 机械密封是旋转机械如离心泵、 离心机、 反应釜和压缩机等的轴封装置,是保证大型旋转机械稳定持久运行的核心部件[2]。 一旦出现密封失效, 轻则影响设备运行, 造成经济损失, 重则引发重大事故灾害, 威胁人们生命安全[3-4]。 因此对机械密封运行状态进行实时监测和故障分析, 具有重大研究意义。

在机械密封领域, 已有少量文献提及智能化概念[5]。 对机械密封状态监测和故障诊断的研究, 前人也已经做了部分工作, 包括密封振动信号分析、 机械密封声发射信号降噪方法、 干气密封端面接触状态的声发射监测和机械密封寿命预测等。 但机械密封状态监测和故障诊断的研究, 尚在起步阶段, 还没有系统的研究和应用, 需要进一步地深入研究和发展。

本文作者对机械密封状态监测和故障诊断中的信号处理方法进行系统阐述, 分析不同方法的原理和优缺点, 以及在信号处理中的实际运用; 针对具体的机械密封传感信号处理流程, 从信号的获取到降噪和重构、 特征提取、 模式识别以及寿命预测, 总结目前研究进展, 并对机械密封智能化运维未来发展方向进行分析与展望。

1 国内外研究现状及分析

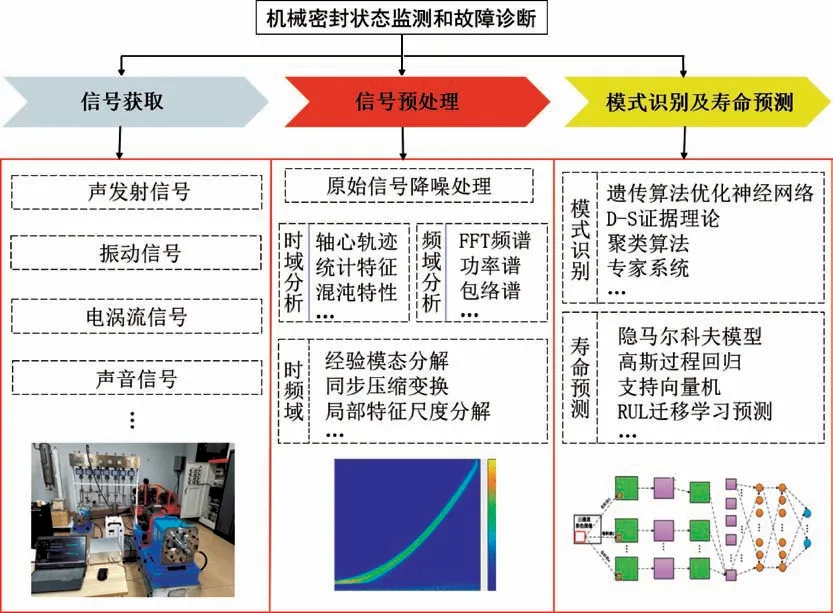

机械密封状态监测和故障诊断的主要研究思路和过程如图1 所示。 (1) 通过信号采集装置获取包含机械密封运行状态的多源信号; (2) 对信号进行预处理提取特征信息, 包括对原始信号的降噪处理和重构, 频谱分析, 利用经验模态、 局部均值分解、 局部特征尺度分解、 同步压缩变换等信号处理方法, 对信号进行时频分析等; (3) 应用信息融合技术, 包括神经网络、 支持向量机、 D-S 证据理论、 隐马尔科夫模型等方法, 进行机械密封故障模式识别和寿命预测。 针对以上三个环节, 国内外学者开展了一系列研究工作, 每个环节都有学者进行过深入研究, 但系统的机械密封故障诊断模型, 文献中鲜有提及。 而机械密封智能化故障诊断在由理论到应用的过程中, 必须搭建系统的密封信号监测和故障诊断模型。

图1 故障诊断流程Fig.1 Fault diagnosis flow

1.1 信号的获取

信号具有能量, 是具体的物理量。 机械设备运行过程当中会产生大量的信号, 如温度、 压力、 振动等, 这些信号通常包含了丰富的设备状态信息。 信号获取是机械密封故障诊断的第一步, 为保证信号特征信息提取和模式识别的有效性, 必须获取能正确反映机械设备状态的信号。 在机械密封故障诊断的研究中, 主要监测信号包括声发射信号、 振动信号、 密封环温度和密封腔压力等。 在这些信号的研究过程中, 已有学者做了大量工作, 为后续的研究鉴定了基础。

1.1.1 声发射信号

材料中局域源快速释放能量产生瞬态弹性波的现象称为声发射(Acoustic Emission, AE), 通常材料变形和断裂、 流体泄漏、 物体间摩擦时都有声发射发生。 声发射技术作为一种无损监测方式, 在安装声发射传感器时, 无需改变密封结构, 可直接将声发射传感器安装在密封壳体上采集声发射信号。 声发射采集流程如图2 所示, 声发射传感器感应到的信号由低噪声信号线传输, 经前置放大器放大后, 通过同轴电缆传递到声发射信号分析装置进行分析。 声发射技术很早就被用于密封状态监测研究, 最早是WILLIAMS、MIETTINEN 等[6-7]将声发射技术用于机械密封监测。此后, 由于声发射在感知物体摩擦磨损方面的卓越表现, 国内外学者利用声发射技术研究了干气密封端面接触状态, 建立了机械端面磨损状态评估模型, 并取得了一系列的研究成果[8-19]。

图2 声发射信号采集流程Fig.2 Flow of acoustic emission signal acquisition

1.1.2 振动信号

振动信号通常包含了大量的设备状态信息, 这些种类丰富的信息通常能反映出设备的不同运行状态,基于振动信号的信号分析方法在机械领域已经得到广泛应用[20]。 采集振动信号时, 需要在密封件端盖端面开孔, 将振动传感器引入密封结构内部, 安装固定于端盖内部至距离动静环位置最近处。 在密封领域,ETSION 和CONSTANTINESCU[21]采用电涡流传感器检测出静环的振动幅值和振动频率。 LEE 和GREEN[22]采用电涡流传感器测试了静环振动信息, 分析了静环与转轴的振动频率, 取得了一些研究成果。 丁雪兴研究团队采用高精度改进型的电涡流微型传感器和高速数据采集卡, 在不同工况下, 对螺旋槽干气密封气膜平衡位移和气膜振动位移进行测量, 研究了干气密封气膜稳定特性[23-26]。 CHEN 等[27]利用电涡流传感器测量了干气密封气膜厚度, 同时也监测了静环的振幅, 并取得了阶段性成果。 陈金林等[28]采用加速度传感器采集了密封环摩擦振动信号, 通过相空间重构, 得到了摩擦振动信号的相轨迹和混沌参数。 LUO等[29]采用振动加速传感器采集泵体的流量、 进口压力、 出口压力、 振动加速度信号等振动信息, 对离心泵机械密封磨损及损伤程度下的振动特性进行了分析。

1.1.3 其他信号

机械密封运行过程中, 温度、 压力、 扭矩、 转速、 流量等信号从不同方面反映了密封运行的状态。为了获得“高品质” 的信号, 研究人员将传感器引入密封内部以获取温度、 压力等信号, 从而更加精确地监测密封运行状态。 孙见君等[30]指出机械密封的控制参数主要有端面温度、 膜厚、 摩擦扭矩、 泄漏量和端面比压。 俞树荣等[24]通过试验测得了干气密封的性能参数, 并通过分析指出密封气膜压力、 气膜厚度、 泄漏量、 功耗随着压力和转速的升高而增大。 李云明和吴方[31]设计了机械密封性能参数测量系统,用于在特定工况下测量介质压力、 温度、 泄漏量、 转速、 扭矩等密封信号。 陆俊杰等[32]通过测试机械密封端面温度, 研究了不同工况下端面温度的分布和其原因。 魏龙等人[33]通过理论计算和试验, 研究分析了弹簧比压、 密封流体压力和转速等参数对机械密封端面摩擦因数的影响。 王建磊等[34]利用超声检测技术实现了对机械密封润滑膜的精确测量, 并将误差控制到0.2~1.1 μm。 SHEIKHANSARI 等[35]介绍了一种在润滑系统环境下评估航空密封的装置, 并通过实验表明密封压力及出口温度的实时测量可以提供不同运行条件下密封运行状态的充分信息。

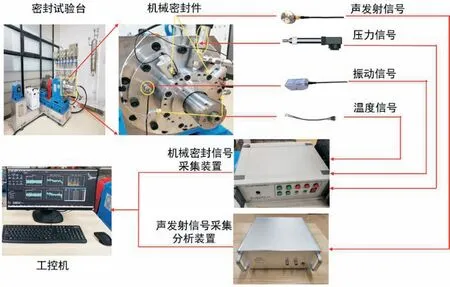

研究表明, 密封设备的运行状态受到不同性能参数的影响, 单一信号源已不能满足机械密封的状态监测, 只有多元化的综合信号, 才能全面地反映密封的实时状态, 只有在密封多源信号的协同作用下, 才能更加精准地对密封运行故障做出诊断。 因此, 多种信号相互协同作用下的状态监测和故障诊断, 是未来密封运行状态监测的发展趋势。 目前, 在实验室研究中, 已经可以借助丰富的测量手段获得大量机械密封原始信号用于密封运行状态的监测和故障诊断。 图3所示为浙大宁波理工学院“高超密封数字设计与先进测控联合实验室” 的机械密封多源信号采集试验台, 试验台可同时采集机械密封运行时的声发射信号、 压力信号、 振动信号和温度信号。

图3 密封多源信号采集试验台Fig.3 Multi-source signal acquisition test bench of seals

1.2 信号预处理方法

信号预处理是对原始信号的降噪和特征信息的提取。 在机械密封运行过程中, 轴承和其他零部件也会释放信号, 采集到的信号中会有多种干扰成分, 甚至有用信息还会淹没在噪声当中。 所以对采集到的原始信号必须做降噪处理, 去除干扰成分; 之后再采用信号分解方法和谱分析等提取信号特征信息, 用于最后的模式识别。

1.2.1 信号降噪

对于信号降噪的研究, 国内外学者已经做了大量的研究。 小波变换为解决非平稳信号降噪等问题提供了有效解决途径。 小波去噪技术包括阈值去噪法[36-37]、 模极大值去噪法[38]、 尺度模型去噪法[39]。小波去噪技术虽然应用广泛, 但在研究过程中也发现其存在一些不足。 为了改进克服小波阈值的不足, 学者们相继提出了经验模态、 集合经验模态、 局部均值等分解方法和小波去噪相结合的去噪方法[40-44]。 该去噪方法的主要流程如图4 所示, 先用经验模态等方法分解原始信号, 再利用原始信号和分量之间的相关系数将纯净分量和含噪分量分开, 最后对含噪分量进行小波阈值降噪后与纯净分量相结合。 此外,VARGAS等[45]提出了一种利用小波和双阈值估计的信号降噪方法; WANG 等[46]提出了一种基于信号波形类型的快速RDTS 降噪方法; 林志斌等[47]提出了基于经验小波变换和经验熵的声发射信号降噪方法。

图4 信号降噪流程Fig.4 Signal noise reduction flow

1.2.2 特征提取

信号特征提取就是利用信号分析技术对获取的传感信号进行处理, 从中提取出能够反映机械设备运行状态的特征, 用于机械密封状态监测和故障诊断。 这些特征主要包括时域特征、 频域特征、 时频域特征,当设备运行状态发生变化时, 传感器采集到的信号就会存在不同特征, 如何有效地把反映设备不同状态的特征提取出来是保障机械故障诊断的关键。 因此, 有学者们对信号特征提取进行了深入研究。

小波变换是当前应用较为广泛的时频分析方法,包括离散小波变换、 连续小波变换和小波包变换[48-49]。 小波变换能同时提供信号时域和频域的局部化信息, 但其不具备自适应性, 受人为选择因素影响较大。 HUANG 等[50]于1998 年提出了经验模态分解(Empirical Mode Decomposition, EMD) 方法, 改变了之前人们对于非线性、 非平稳信号无法处理的局面。 经验模态法提出以后, 就受到了学者们的广泛关注, 并在机械故障诊断领域取得了丰硕成果[51-56]。但在研究过程中, 学者们也发现经验模态法在处理信号时也存在一些边界效应和模态混叠等问题[57]。 为了克服EMD 算法的缺陷, 2009 年WU 和HUANG[58]提出了集合经验模态分解(Ensemble Empirical Mode Decomposition, EEMD) 方法。 集合经验模态分解方法解决了检验模态分解模态混叠和端点效应的问题,但也大大增加了计算时间。 英国学者SMITH[59]于2005 年提出一种局部均值分解(Local Mean Decomposition, LMD) 方法。 该方法提出后在机械故障诊断领域得到了广泛应用, 并取得了一些研究成果[60-61]。但该方法也存在运算量大和模态混叠等问题。 2012年程军圣等[62]提出局部特征尺度分解(Local Characteristic-scale Decomposition, LCD) 方法。 LCD 方法是在内禀时间尺度分解(ITD) 的基础上进行改进的一种新的自适应信号分解方法, 能够将非平稳信号分解成不同尺度下的内禀尺度分量(ISC), 对信号的局部信息进行有效地表征。 对振动信号的ISC 分量做包络谱分析, 仿真信号实验和对轴承故障试验信号的特征提取表明, LCD 在抑制端点效应和模态混叠方面比EMD 性能更优, 并且具备更高的运算效率[63-64]。 此外, FENG 等[65]提出了迭代广义同步压缩变换方法,用于时变工况行星齿轮箱故障的特征提取。

学者们将上述特征提取方法应用到机械密封的状态监测和故障诊断的研究中, 并取得了较好的成效。张尔卿等[66]采用经验模态分解(EMD) 法对机械密封原始声发射信号进行分离提取, 表明EMD 法能够将信号分解为不同时间尺度和不同频带的一系列固有模态函数, 然后根据能量分布特征对伪分量进行剔除, 得到“近源” 声发射信号。 张菲等人[67]对机械密封声发射信号进行分帧处理, 运用EEMD 方法对信号进行时频分析, 对分解出的子频分量分别提取时域和频域特征, 试验结果表明EEMD 方法能有效提取机械密封运行过程中的声发射信号特征。 陈金林等[28]通过试验研究了干气密封环在磨合过程的变化特征, 并利用EEMD 方法提取了密封端面间的摩擦振动信号。 孙鑫晖等[68]提出了一种基于SVD-AVMD的液膜密封声发射特征提取方法, 并通过试验验证了该方法的有效性和实用性。 信号特征提取是机械密封状态监测和故障诊断的关键步骤, 探索专门适用于密封信号特征提取的方法, 是今后研究的重要领域。

1.3 模式识别及寿命预测

故障诊断的实质是对机械设备运行状态的精确识别。 在机械装备智能化快速发展的推动下, 模式识别方法越来越成熟。 应用信息融合技术, 包括回归算法、 支持向量机、 人工神经网络和深度学习等方法,对机械密封进行故障模式识别和寿命预测, 是目前的研究方向之一。

1.3.1 模式识别

支持向量机(SVM) 是在目标识别、 图像分类和故障诊断等领域中应用比较广泛的一种机器学习方法, 其理论基础是现代统计学。 2017 年聂建平[69]采用支持向量机对离心泵故障类型进行了模式识别, 实验表明所提取特征具有良好的识别率。 2018 年蒋恩超[70]提出了基于遗传算法优化的多分类孪生支持向量机, 利用端面状态监测实验采集的声发射信号特征对端面摩擦状态进行分类, 得到了较高的分类准确率。

人工神经网络(Artificial Neural Network, ANN)是由一个输入层、 一个输出层以及一个或多个隐含层组成的网络结构, 其中每一层由多个节点构成[71]。2016 年李晓晖[72]利用Elman 神经网络建立了密封端面磨损状态评估模型, 并对2 个神经网络的决策结果进行了融合, 提升了密封端面健康状态评估的准确率。 2017 年李勇凡[73]组合利用数据采集、 神经网络和模糊理论, 设计了液膜密封性能评估软件, 实验表明该软件能够实现对液膜密封的准确评价。 人工神经网络由于其优秀的泛化能力, 在机械故障诊断领域应用广泛。

此外, 模糊理论、 遗传算法、 时间序列、 回归分析和深度学习等模式识别方法, 也在机械故障诊断中得到广泛应用。 2013 年ZHANG 等[74]将时间序列分析运用到齿轮箱的故障诊断和状态监测, 取得了一定成果。 深度学习是故障诊断研究中的热点, 2019 年王应晨和段修生[75]提出了一种基于降噪自编码器和深度信念网络的融合模型, 并应用于滚动轴承的故障诊断, 证明该模型有很好的鲁棒。 目前, 应用于旋转机械故障特征模式识别方法渐趋成熟, 为以后机械密封的故障诊断鉴定了基础。

1.3.2 寿命预测

寿命预测是机械密封健康监测中的重要组成部分, 能够避免事后维修造成的级联事故和过度维修带来的经济损失, 从而最大程度地延长密封设备的使用寿命。 通过机械密封状态监测装置, 对机械密封整个运行周期进行状态监测, 可以揭示密封运行过程中的特征变化, 并准确地预测出密封件的剩余寿命。

对于机械密封寿命预测的研究, 2015 年张尔卿[76]提出一种灰色粒子滤波预测法, 通过预测密封端面磨损量来预测机械密封剩余寿命, 并通过实验证明该方法的有效性和实用性。 2018 年, 张思聪等[77]基于声发射技术通过实验采集了多组机械密封的全寿命数据, 并对数据进行降噪处理和特征提取, 利用马氏距离进行声发射特征融合, 通过机械密封退化指标训练模型。 实验表明, 基于声发射特征提取的机械密封寿命预测方法能够有效预测机械密封剩余寿命。

密封寿命预测主要针对极端工况, 特别是空天深海等对密封有高可靠性要求的应用领域。 因此, 对密封端面运行状态监测和故障诊断技术进行深入研究,融合密封性能的退化轨迹, 结合人工神经网络数据处理算法, 建立基于云边协同环境下的物联网的密封群组无线监测与评价系统, 建立密封全寿命周期可靠性评估模型, 从而提升密封在空天高温高速高压运行环境下, 以及深海高压复杂水域下的运行可靠性。

2 机械密封状态监测和故障诊断面临的问题

机械密封作为大型旋转机械的核心部件, 对旋转机械的健康稳定运行起着至关重要的作用。 如何对机械密封进行状态监测和故障诊断, 也是近些年的研究热点问题之一。 在国内外学者的不断努力之下, 对机械密封状态监测和故障诊断的理论研究已经取得了诸多成果, 相关技术和产品也在不断发展进步。 然而在实际工业应用中要真正实现机械密封自我监测, 自主分析准确预估失效风险和剩余寿命, 不仅需要更低的成本、 更先进的监测手段, 还有许多难题亟待解决,主要有:

(1) 缺乏高效实用的信号监测手段。

当前工业领域传感器种类很多, 如声发射传感器、 电涡流传感器、 加速度振动传感器、 温度传感器等, 但是并没有专门用于密封状态监测的传感器。 密封现有的信号监测手段, 一是通过在密封外部直接测量得到信号, 这些信号通常信噪比不高, 质量较差;二是采用植入式的监测手段, 该方法虽然能获取品质相对较高的信号, 但需要将传感器直接安装到机械密封结构内部, 破坏了密封本身的整体结构, 在实验室应用比较多, 并不适用于工业生产应用。 因此, 依靠当前的机械密封信号监测手段很难获得高品质、 稳定可靠的监测信号。

(2) 机械密封状态监测和故障诊断系统普适性较差。

影响机械密封运行状态的因素诸多, 靠单一的信号源无法去监测密封的整体运行状态。 在机械密封运行的过程中, 密封的动态特性极为复杂多变, 动环和静环之间的膜压、 膜厚还有动静环的振动等都会影响机械密封的运行状态。 而且机械密封装配于不同类型的旋转机械, 不同的设备会有不同的本征参数和工作环境。 这些都会直接影响机械密封状态监系统监测的信号, 导致面对不同设备时, 监测信号不统一, 密封故障诊断系统不能统一适用。 随着工业的快速发展,越来越多的机械密封用户需要根据自身需求定制密封产品, 这也使得密封产品的种类也日趋丰富, 这也直接导致了密封的状态监测越来越多样化。

(3) 机械密封监测数据与知识不能共享利用,该领域内不具备大量的密封故障样本数据, 用于推动机械密封故障诊断的快速发展。

标准大数据库是完备的机械密封状态监测和故障诊断系统所必须的, 而要收集机械密封设备从正常状态到密封失效的全寿命动态演化数据, 靠单一的力量很难真正实现, 需要密封领域同仁的共同努力。 但目前还没有密封监测数据的统一标准, 监测系统也都是相互独立的, 不同监测系统之间也没有交流和通信,导致研究领域内数据不能共享利用。 没有完备的数据库支撑, 因而很难实现机械密封的故障诊断和寿命预测。

3 结论及展望

综上所述, 对机械密封运行过程的状态监测和故障诊断意义重大。 目前, 虽已有部分学者对机械密封的故障诊断进行了深入研究和探索, 但由于监测技术尚不成熟, 密封信号处理方法和手段较少, 因此密封状态监测和故障诊断在工业中应用较少, 拥有巨大的发展潜力。 未来, 在科学技术不断进步和学者们不断努力的共同推进下, 机械密封一定会实现智能化状态监测和自主诊断故障及预测剩余寿命, 给工业发展带来巨大价值。

随着大数据和5G 时代的到来, 未来机械密封状态监测和故障诊断也将在大数据和5G 技术的驱动下迎来飞速发展。 密封故障诊断主有以下发展方向:

(1) 针对密封装置的先进监测手段。

机械密封结构复杂, 常用的信号监测手段无法直接运用到机械密封信号监测中, 为获取更丰富更高质量的密封运行状态信息, 必须开发更多针对密封的专用监测手段。

(2) 多源信号协同作用下的故障诊断。

机械密封结构复杂, 运行过程中动态信息多变,单一的信号源已经无法满足对密封设备的全方位实时状态监测。 只有多源信号相互协同, 共同作用, 才能更加全面地掌握装备的运行状态, 对故障作出更加及时准确的判断。

(3) 云边协同模式下的信号监测和健康管理。

云边协同是边缘计算多数部署和应用场景需要边缘侧与中心云的协同。 包括资源协同、 应用协同、 数据协同、 智能协同等多种协同。 云边协同模式的发展, 很好地解决机械密封监测数据大、 应用场景多变的难题, 将成为机械密封的智能化发展的强劲助推力。

(4) 数据信息交流和共享利用。

数据是机械大数据诊断研究开展的重要基础和资源[78]。 密封智能化的发展也离不开标准数据库的建立, 为此应加强数据信息交流和共享利用。 数据信息交流共享主要包括: 收集密封典型故障特征信息、 密封端面接触状态以及密封从正常运转到失效的全寿命动态演化等数据; 企业、 研究所、 高校之间共享密封试验台和数据信息; 研究者之间相互交流, 机械学科与人工智能、 信息技术、 传感技术、 材料技术等多学科交叉融合。

(5) 自我监测和自我诊断决策。

随着科学技术的发展, 设备状态监测和故障诊断已经进入智能化时代。 密封监测和诊断技术的不断进步和成熟将会推动密封自我监测和自我诊断决策的实现, 首先是智能化的密封监测系统自动获取机械密封运行状态的丰富信息, 然后系统自动从密封设备状态监测数据中分析、 提取故障特征信息, 进行模式识别和自我诊断故障, 最后针对设备的不同运行状态作出相应的决策, 实现故障自愈调控。