弓网系统滑动电接触表面磨损特征研究*

冯一桐 王智勇 郭凤仪 刘殊豪 王喜利

(1. 辽宁工程技术大学电气与控制工程学院 辽宁葫芦岛 125105;2. 温州大学电气与电子工程学院 浙江温州 325035)

弓网摩擦副由受电弓滑板与架空接触线组成, 接触线在受电弓滑板表面往复摩擦来传递电能, 因此受电弓滑板的磨损是不可避免的。 随着我国铁路系统的不断发展, 弓网摩擦副所承受的载流量不断增加, 列车速度逐渐提高, 同时弓网电弧现象越来越频繁, 使摩擦副的接触条件不断恶化, 导致摩擦副的磨损加剧, 缩短摩擦副使用寿命。 滑板表面磨耗形貌在不同运行条件下会发生改变, 但这种变化难以从宏观角度进行分析, 而借助金相显微镜与表面粗糙度仪等仪器可以从微观角度更清晰地观察滑板磨耗后微观变化的状态特征, 从而探究滑板磨耗的变化规律。

微观分析在弓网系统磨耗磨损研究中扮演了重要的角色, 受到了人们的广泛关注。 文献[1]研究发现, 受到电弧侵蚀后的浸铜碳滑板表面会形成由多个边缘重叠的椭圆形烧蚀凹坑组成的烧蚀区, 且烧蚀区内还会出现裂纹。 文献[2-3]认为在有电流条件下纯碳滑板表面更加致密、 光滑和磨屑更少, 并且在电弧侵蚀发生后滑板表面出现的裂纹会进一步扩大直至表面材料剥落。 文献[4]研究发现, 纯碳滑板表面烧蚀坑的面积和深度随着电流增大而增大。 文献[5]研究发现, 当纯碳滑板接触压力的波动振幅增大而波动频率不变时, 滑板表面会出现裂纹和较大的电弧烧蚀坑。 文献[6]指出随着磨损时间的增加, 滑板的机械振动和电弧放电现象会加剧, 滑板表面烧蚀坑的数量和面积越来越大。 文献[7]表明载流效率越低滑板表面磨损越严重, 滑板表面存在明显的烧蚀坑。 文献[8]研究发现, 随着速度的增加, 摩擦副异常放电现象渐渐增加, 滑板表面裂纹数量有不断增加的趋势。文献[9]研究发现, 电弧能量随电流的增大而增大,随接触电压的增大呈现先增大后减小的趋势。 文献[10]指出随着载荷波动频率和振幅的提高, 滑板表面剥落和电弧侵蚀现象变得更加明显。

目前学者们对于弓网系统磨损现象与机制已经有一定认知, 并提出了滑板表面凹坑形态变化规律, 但是缺乏对表面烧蚀坑特征参数变化规律的定量研究,并且也没有考虑滑板表面粗糙度参数的影响。

针对上述问题, 本文作者开展了滑动电接触载流摩擦磨损实验, 使用金相显微镜采集滑板表面形貌图像并进行处理, 得到了不同工况下滑板表面凹坑的面积与数量; 使用粗糙度仪测量滑板表面粗糙度参数,分析了不同工况下的载流效率、 电弧能量、 摩擦因数和温度及不同工况对凹坑与表面粗糙度的影响。

1 实验设计

1.1 实验系统

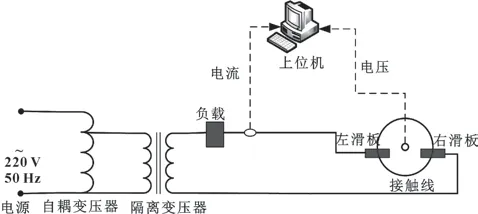

利用自行研制的滑动电接触实验机开展滑动电接触载流摩擦磨损实验, 实验机原理如图1 所示[11]。该实验机由交流电机带动滑台左右移动来模拟列车行驶时接触线与受电弓滑板的“之” 字型运动轨迹。通过改变负载阻抗控制滑板接触电流。 通过上位机中LabVIEW 软件调节滑板接触压力和滑动速度, 并对实验中的电流、 电压和摩擦因数等数据进行采集。

图1 实验机原理Fig.1 Schematic of experimental machine

1.2 实验材料和参数

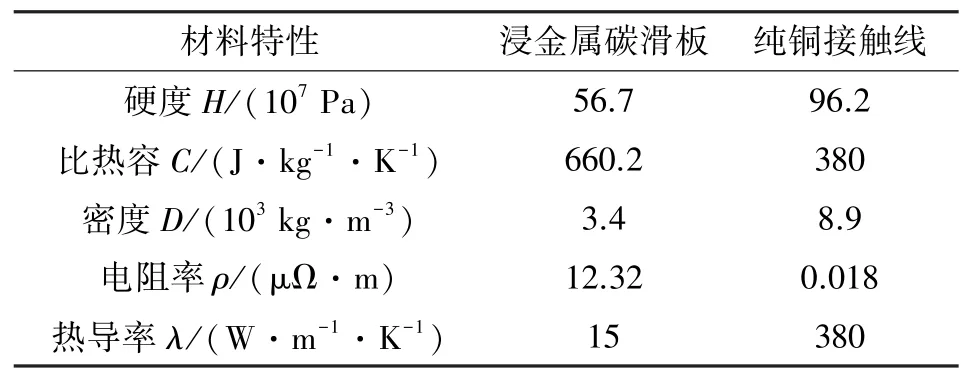

实验采用浸铜碳滑板与纯铜接触线组成载流摩擦副, 材料物理性能参数如表1 所示。

表1 滑板和接触线的物理性能参数Table 1 Physical performance parameters of strip and contract wire

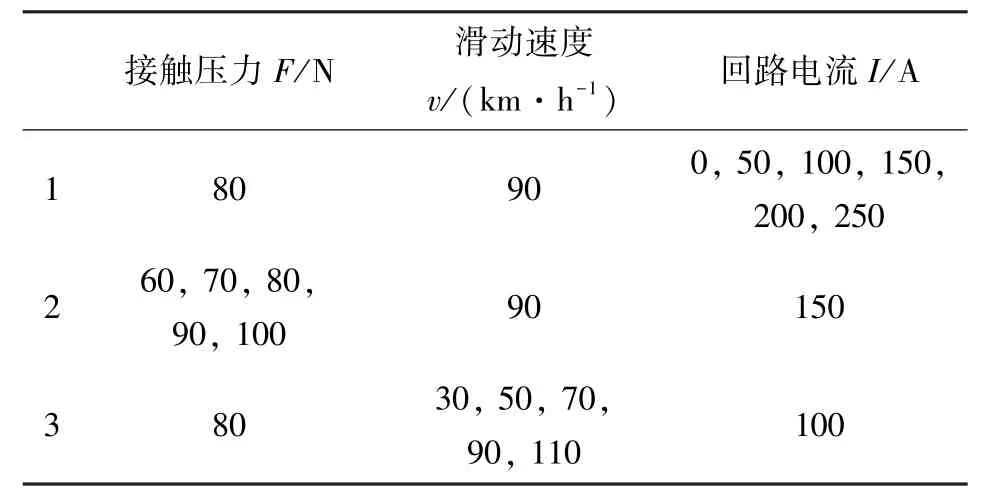

采用单因素变量法设计多组实验, 测试了接触压力、 滑动速度和回路电流对摩擦副磨损状态的影响。实验参数具体取值见表2。 每组实验时间为30 min,实验过程中通过FLR T100 热像仪采集滑板表面温度。

表2 实验参数Table 2 Experimental parameters

1.3 实验结果和计算

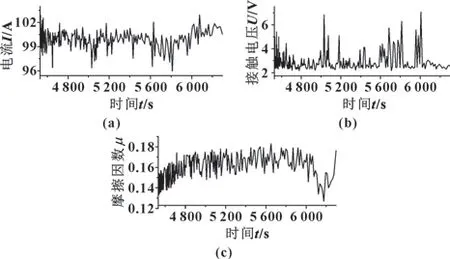

图2 所示是在回路电流100 A、 接触压力80 N、滑动速度50 km/h 条件下电流、 电压和摩擦因数的变化曲线。 实验过程中摩擦副接触状态不断变化, 导致电流、 电压和摩擦因数曲线存在一定的波动。

图2 电流100 A、 接触压力80 N、 滑动速度50 km/h 条件下接触电流(a)、 电压(b) 和摩擦因数(c) 的变化曲线Fig.2 Variation curves of contact current (a), voltage (b) and friction coefficient (c) at current of 100 A, contact pressure of 80 N and sliding speed of 50 km/h

为了反映摩擦副的导电能力与动态接触状态, 定义滑板接触电流实测有效值与给定电流有效值的比值为载流效率, 其公式为

式中:η代表载流效率;代表实测电流有效值;I代表给定电流有效值。

摩擦副之间存在接触电阻, 当有电流流过时会产生一个电压降, 即接触电压。 可根据接触电压的大小反映摩擦副的接触状态。 当弓网离线出现电弧放电时,电弧能量可反映出电弧放电强度, 电弧能量公式为

式中:E代表电弧能量;U代表接触电压;I代表接触电流;t代表燃弧时间。

摩擦因数波形在实验初期变化幅度较大, 经过一小段时间的磨合后进入稳定状态, 如图2 (c) 所示。采用摩擦因数的平均值反映摩擦副的摩擦性能, 并利用标准差反映其波动幅度。

2 表面磨损特征计算

2.1 形貌图像与粗糙度参数的采集

实验用浸铜碳滑板的工作表面是15 cm×3 cm 的平行四边形, 在实验开始之前统一用1 200 #砂纸对滑板进行打磨使实验前滑板表面粗糙度相同。 图3 (a)所示是在回路电流100 A、 接触压力80 N、 滑动速度90 km/h 条件下实验结束后的滑板表面形貌。中央条状区域为主要磨损区域, 可见磨损区域除了较光亮区域外还分布着凹坑, 磨损区域下方还有电弧飞溅烧蚀的痕迹。

图3 滑板磨损表面形貌(a) 和测量区域分块图(b)Fig.3 Wear surface topography of strip (a) and block diagram of measurement area (b)

为了能够准确分析滑板整体的磨损情况, 将磨损区域中心位置分成10 个1 cm2正方形方块, 如图3 (b)所示。 在每个小方块内使用JD520 型表面粗糙度测量仪测量表面粗糙度, 使用XJP-6A 型金相显微镜采集滑板形貌图像。 为减小实验误差, 相同实验条件重复测量3 次。

2.2 粗糙度参数选取和计算

采集表面粗糙度时设定取样长度为2.5 mm, 测量精度为0.1 μm。 采用一个取样长度内轮廓算术平均偏差Ra和最大轮廓谷深Rv来评定表面轮廓的粗糙度, 其中Ra和Rv值可直接由粗糙度测试仪给出。 采用所有分块区域粗糙度参数的平均值代表该组的表面粗糙度。

2.3 形貌图像处理和特征参数的计算

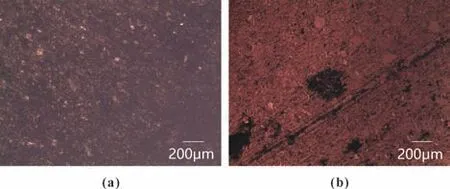

通过配套OPTPro 专业金相分析评级软件采集金相显微镜图片。 接触压力80 N、 回路电流150 A、 滑动速度90 km/h 条件下实验前后滑板表面形貌如图4所示。

图4 实验前(a) 和实验后(b) 滑板表面形貌Fig.4 Surface morphology of strip before the experiment(a) and after the experiment (b)

图4 (a) 所示的原始表面形貌中黑色部分为碳,小白点为金属铜, 可见滑板原始表面较为平整, 碳板表面随机镶嵌着金属铜材料。 在实验过程中, 滑板温度不断升高使得表面材料软化, 滑板接触表面内镶嵌的金属铜在接触线的往复剐蹭作用下覆盖在滑板表面, 并形成一层氧化膜, 使得滑板表面形貌呈现金属光泽, 如图4 (b) 所示。 磨损后滑板表面出现了凹坑, 文中采用单个凹坑的面积和相同测量区域中凹坑的数量反映滑板磨损的严重程度。

为了精确计算滑板表面的凹坑面积及数量, 需要对表面形貌图像进行数字处理, 其流程图如图5所示。

图5 磨损图像处理流程Fig.5 Wear image processing flow

图像采集后先经过高斯平滑滤波预处理, 去除图像采集与传输过程中产生的噪声; 再经过图像分割将凹坑特征提取出来, 并由形态学开运算处理消除磨屑等噪声的影响; 最后对凹坑部分进行连通域标记计算与分析。

图像分割是区分凹坑与其余磨损区域的重要环节, 其算法的选择直接影响着图像处理的效率与准确性。 图像分割算法主要有固定阈值算法与自适应阈值算法两类。 固定阈值算法在每次处理不同工况下收集而来的大量磨损图片都需要人为设定阈值, 比较繁琐, 效率低。 而采取自适应性的阈值算法, 例如Otsu阈值分割算法, 由算法多次自动计算阈值, 可以避免多次设置阈值。 文中采用Otsu 算法完成图像分割。Otsu 算法是经典的自适应阈值分割算法[12], 其核心思想可由式(3) 表示:

假设图像阈值为T,u0为灰度值小于T的像素平均值,w0为灰度值小于T的像素概率,u1为灰度值大于T的像素平均值,w1为灰度值大于T的像素概率,u为全部像素点平均值。 当g取得最大值时的T则为最佳阈值, 如公式(4) 所示。

式中:f(x,y) 为点(x,y) 的像素值;h(x,y)是分割后的二值图像。

表面形貌图像可被式 (4) 分为凹坑部分与背景。

对二值图像采用形态学中开运算和闭运算处理后可平滑凹坑部分的轮廓, 再使用Matlab 中bwareaopen函数删除面积小于0.004 mm2的凹坑以消除磨屑与微小的凹坑影响。

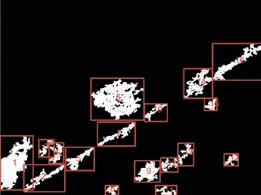

在二值分割完成后的磨损图像中, 凹坑部分具有相同的灰度值, 也就组成了一个连通域, 每个连通域都是一个独立的凹坑。 对连通域进行扫描标记处理后, 图像中具有相同标记值的像素就组成了同一个连通区域, 每个连通域上都被标数并被方框圈起, 图4 (b)经过图像处理后的最终结果如图6 所示。

第二十七条规定:“流域管理机构负责组织流域内全国重要江河湖泊水功能区的监测评价,对含有省界断面的水功能区(包括省界缓冲区)、流域管理机构直接管理的河道(河段)、湖泊、水库的水功能区水量、水质、水生态实施日常监测评价,对其他水功能区实施监督性监测。”

图6 图像处理结果Fig.6 Image processing results

依据显微镜图像实际视野大小与磨损图片的分辨率换算得到每个像素点为1 μm2的小面积块, 使用度量图像区域属性的函数regionprops 可测得各个连通域的像素点总数, 进而可计算出单个凹坑的面积。 文中先计算出所有图像的单个凹坑面积平均值, 再计算其平均值作为滑板表面的单个凹坑值。 相同测量区域的凹坑数量也为所有图像中平均凹坑数量的平均值。

3 结果与讨论

3.1 电流对滑板表面磨损特征的影响

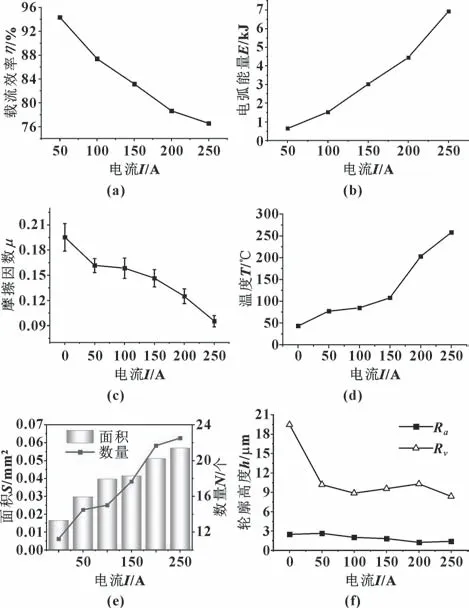

图7 (a) — (d) 所示是在接触压力80 N、 滑动速度90 km/h、 不同电流条件下的载流效率、 电弧能量、 摩擦因数和温度实测曲线。 电流对磨损表面特征的影响如图7 (e)、 (f) 所示。

图7 接触电流对载流效率(a)、 电弧能量(b)、摩擦因数(c)、 温度(d)、 凹坑面积和数量(e)、 粗糙度参数(f) 的影响Fig.7 Effect of the contact current on current-carrying efficiency(a), arc energy (b), friction coefficient (c),temperature(d), size and number of pits (e), roughness parameter (f)

由图7 (f) 可知, 电流为0 时Rv值最大, 当加入电流后Rv值先迅速减小, 然后随着电流的增大有略微减小的趋势。 当电流为0 时摩擦副没有传导电流, 此时摩擦副的滑动摩擦作用是导致接触表面状态改变的主要因素, 滑板磨耗的机制是机械磨损。 由图7 (d) 可知, 当线路不载流时, 滑板表面温度只有43.6 ℃, 此时摩擦副表面热量主要来源于机械摩擦生热; 当电流升高到250 A 时, 滑板表面温度为258℃, 在接触压力与滑动速度不变的条件下, 温度升高的主要原因是由于接触电流的增大, 使焦耳热随之迅速增加。 随着温度的升高, 滑板接触表面内镶嵌的铜金属材料与空气发生氧化反应, 并在表面形成具有润滑作用的氧化膜[13], 因此摩擦因数减小, 滑板表面越来越光滑, 所以随着电流增大粗糙度参数呈减小趋势。

由图7 (e) 可知, 滑板表面凹坑面积和数量随电流的增大而增大。 电流增大会温度升高从而造成滑板表面材料的软化和力学性能降低, 加剧塑性形变,增大摩擦副间接触面积, 加剧了黏着磨损, 使得表面凹坑面积和数量随电流增大而增大。 如图7 (b) 所示, 当电流增大时, 电弧放电能量增大, 表面滑板受到的电弧侵蚀更加严重[14], 使得滑板表面凹坑面积不断增大。

3.2 接触压力对滑板表面磨损特征的影响

图8 (a) — (d) 所示是在电流150 A、 滑动速度90 km/h、 不同接触压力条件下的载流效率、 电弧能量、 摩擦因数和温度实测曲线。 接触电流对磨损表面特征的影响如图8 (e)、 (f) 所示。

图8 接触压力对载流效率(a)、 电弧能量(b)、摩擦因数(c)、 温度(d)、 凹坑面积和数量(e)、 粗糙度参数(f) 的影响Fig.8 Effect of the contact pressure on current-carrying efficiency(a), arc energy (b), friction coefficient (c),temperature(d), size and number of pits (e) and roughness parameter (f)

由图8 (e) 可知, 当接触压力增大时, 滑板表面凹坑面积逐渐减小, 凹坑数量呈现先减小后略微增大的趋势。 摩擦副在工作状态下是由无数个微凸峰相接触导电与承受载荷的, 接触压力的大小直接影响着微凸峰的形变情况, 相同条件下接触压力越大微凸峰接触半径越大。 由图8 (a)、 (b) 可知, 当接触压力增大时, 离线率下降, 电弧能量减小, 摩擦副载流效率增大。 接触压力的增大使得摩擦副微凸体更加紧密, 导电微凸体数量的增加提高了载流效率, 但增加到90 N 后导电微凸体数量到达饱和值, 载流效率趋于平稳。 在接触压力为60 N 时的电弧释放能量最大,说明发生了多次电弧放电, 电弧对滑板表面的频繁侵蚀使得在接触压力较小时凹坑面积较大、 数量较多。当接触压力为100 N 时, 微凸峰所受法向压力足够大到其变形甚至剥落, 加剧了黏着磨损, 凹坑数量略微升高。

如图8 (d) 所示, 随着接触压力的上升滑板表面温度呈下降趋势。 这是因为接触压力上升, 电弧能量减小。 电弧放电时会产生3 000 ~5 000 K 的高温[15], 虽然摩擦热随着接触压力的增大而增大, 但频繁发生的电弧仍是影响温升的主要因素[16]。

由图8 (f) 可知, 粗糙度参数随着接触压力的增大而减小。 图9 所示为接触压力为60 N 时的表面形貌图像, 图像中凹坑面积平均值为0.039 6 mm2,凹坑数量有24 个, 可以看出此时滑板表面凹坑面积较大且数量较多, 受电弧侵蚀明显。 在接触压力较小时的粗糙度参数都偏大, 原因是电弧的频繁烧蚀造成滑板表面的烧蚀坑增多, 滑板表面十分粗糙, 同时这也是该条件下摩擦因数较大的原因。 接触压力的增大使得电弧侵蚀现象减少, 滑板表面凹坑深度减小, 因此, 粗糙度参数Rv随着接触压力的增大而减小。

图9 接触压力为60 N 条件下的表面形貌Fig.9 Surface morphology under contact pressure of 60 N

3.3 滑动速度对滑板表面磨损特征的影响

图10 滑动速度对载流效率(a)、 电弧能量(b)、摩擦因数(c)、 温度(d)、 凹坑面积和数量(e)、 粗糙度参数(f) 的影响Fig.10 Effect of the sliding velocity on current-carrying efficiency(a), arc energy (b), friction coefficient (c), temperature(d), size and number of pits (e), roughness parameter (f)

由图10 (e) 可知, 滑板表面凹坑面积和数量随滑动速度的增大而增大。 滑动速度的增加代表着摩擦副微凸峰间的接触时间缩短并且剪切作用力更大, 这种剧烈的摩擦使得摩擦副机械振动加重, 微凸峰的加速分合使电弧频繁发生, 增大了电弧放电的概率。 摩擦副载流效率和电弧能量如图10 (a)、 (b) 所示,随着滑动速度的增加, 弓网接触稳定性变差且电弧烧蚀频发导致载流效率下降和电弧释放能量提高[17]。由图10 (d) 可知, 滑板表面温度随着滑动速度的增大而升高, 原因是电弧热与摩擦热随着滑动速度的增大而增大。 摩擦热Q的公式定义为

式中:μ代表摩擦因数;F代表接触压力;v代表滑动速度。

温度升高使得滑板表面材料软化, 减小了摩擦因数, 对温升起到一定抑制作用[18]。 因此凹坑面积与数量随速度增大的原因是高温材料软化造成的黏着磨损加剧以及电弧侵蚀严重。

由图10 (f) 可知, 粗糙度参数随着滑动速度的增大而增大。 载流效率在110 km/h 时最小, 表明此时接触状态最差。 图11 所示为该条件下的表面形貌图像, 可观察到较宽的犁沟与较大的凹坑。

图11 滑动速度为110 km/h 条件下的表面形貌Fig.11 Surface morphology under sliding velocity of 110 km/h

接触线的材料为铜, 滑板主要材料为碳, 两者在相对运动时硬度较大的铜在滑板上会剐蹭下来磨屑, 磨屑在摩擦副接触表面上滚动使得碳滑板表面形成犁沟。 滑板表面存在一些较大的凹坑, 说明发生过严重的黏着磨损或电弧侵蚀。 在高速条件下微凸峰横向变形加剧, 严重的黏着磨损和电弧烧蚀使得滑板表面更加粗糙, 凹坑深度增大。

3.4 不同材料的滑板表面磨损特征分析

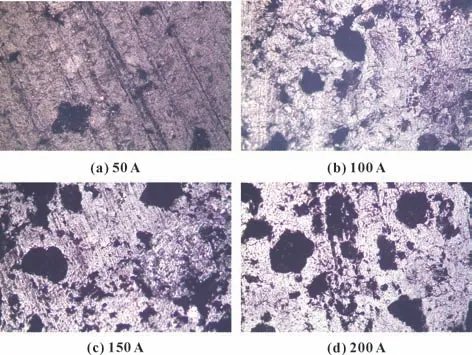

为了探究不同滑板材料的表面磨损特征规律结论是否一致, 将浸铜碳滑板更换为纯碳滑板, 并以相同实验方法进行测试。 图12 所示是在接触压力80 N、滑动速度90 km/h、 不同电流条件下碳滑板磨损区域中央位置的表面形貌。 可知, 当接触电流为50 A 时,滑板表面凹坑面积较小, 表面存在多条较窄的犁沟;随着接触电流的增大, 滑板表面凹坑面积和数量逐渐变大, 说明黏着磨损与电弧侵蚀现象逐渐加剧。 虽然2 种滑板的材质存在差异, 但在相同实验条件下的磨损机制相同, 因此可初步判定这2 种滑板的表面磨损特征规律大致相同。

图12 不同接触电流下碳滑板表面形貌Fig.12 Surface morphology of carbon strip under different contact current conditions: (a) 50 A;(b) 100 A; (c) 150 A; (d) 200 A

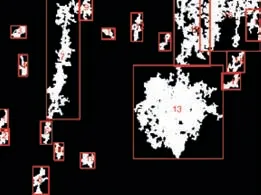

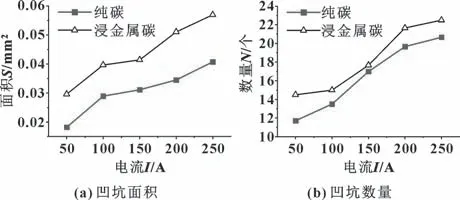

为了准确分析2 种碳滑板的凹坑面积与数量变化趋势, 进一步对纯碳滑板的磨损表面图像进行处理,处理结果如图13 所示, 可见2 种滑板表面的凹坑面积和数量的变化趋势相同, 且纯碳滑板的凹坑面积和数量总是小于浸铜碳滑板。 这是由于浸铜碳滑板表面浸渍的铜金属易与纯碳接触线发生黏着磨损, 表面材料剥落现象更加严重, 使得滑板表面更易出现大面积的剥落坑。 金属铜的相变温度低于碳, 在发生电弧烧蚀时铜材料更易发生气化, 材料损失现象更严重, 因此浸铜碳滑板表面的烧蚀坑面积大于纯碳滑板表面的烧蚀坑面积[19]。

图13 不同接触电流下纯碳滑板和浸金属碳滑板表面磨损特征Fig.13 Surface wear characteristics of pure carbon strip and immersed metal carbon strip:(a) pit area; (b) pit number

4 结论

(1) 提出使用滑板表面凹坑面积、 凹坑数量、粗糙度参数Ra和Rv反映滑板磨损特征。

(2) 滑板表面粗糙度参数Ra和Rv随电流和接触压力的增大而减小, 随滑动速度的增大而增大。

(3) 滑板表面单个凹坑的面积和凹坑数量随电流和滑动速度的增大而增大。 随着接触压力的增大滑板表面凹坑面积减小, 凹坑数量呈先减小后略微增加趋势。