耦合因素对混合润滑滑动轴承特性的影响

郭红 秦立闯 石明辉 张绍林

耦合因素对混合润滑滑动轴承特性的影响

郭红 秦立闯 石明辉†张绍林

(郑州大学 机械与动力工程学院,河南 郑州 450001)

低速工况下处于混合润滑状态的滑动轴承易因变形或倾斜而发生磨损。为分析轴颈倾斜和磨损对滑动轴承混合润滑特性的影响,建立了计入轴颈倾斜和弹性变形的平均流量方程、G-T接触方程和Archard磨损方程耦合模型,采用有限差分法及超松弛迭代法计算混合润滑状态下轴承特性参数和时变磨损参数,对比了轴颈倾斜前后或磨损前后轴承的润滑性能,并分析粗糙度和边界摩擦系数等因素对各性能参数的影响。搭建摩擦磨损试验台测试了倾斜状态下轴承的润滑特性,验证了理论模型的正确性。理论分析与试验结果表明:重载大偏心时轴承转变为混合润滑状态,轴颈倾斜程度越大,轴承越容易发生混合润滑;轴承倾斜后,压力峰值和接触区域形状发生改变,磨损量因而发生变化,并且磨损深度分布沿轴向或周向倾斜;磨损降低了油膜的动压效应,并且使膜厚比降低,导致油膜压力峰值下降约20%,接触压力峰值降低约90%,承载力最高下降约19.71%;对比磨损前后的轴承形貌发现,轴颈倾斜使得磨损集中于间隙减小的一端。该研究可为实际工程中轴承的设计提供理论依据。

滑动轴承;轴颈倾斜;弹性变形;混合润滑;磨损演变;耦合因素

滑动轴承在实际生产活动中应用广泛[1],而重型设备的轴承系统由于高负荷工作常处于混合润滑状态。此时,轴瓦会出现明显变形,轴和轴瓦的粗糙峰表面发生接触,摩擦增大并引发磨损,影响轴承的润滑特性及机械设备的运转安全[2-3]。同时,由于偏载及安装误差等原因,轴颈会存在一定的倾斜,这些因素耦合在一起将显著影响轴承的摩擦学性能[4-5]。

目前,国内外学者对滑动轴承润滑状态及磨损演变特性开展了诸多研究。Pawar等[6]对圆锥动静压轴承磨损特性展开研究,对比了考虑磨损和不考虑磨损的仿真结果。Jang等[7]建立了发动机主轴承的磨损模型,并分析了动载荷作用下轴颈倾斜对轴承润滑性能的影响,但该模型并未考虑磨损系数的时变性。Sander等[8]通过仿真模型得到启停工况下轴承的磨损区域形状,但未考虑热效应的影响。而Xiang等[9-10]利用改进的磨损理论建立了温度场与磨损耦合模型,发现轴承的磨损主要分布在端部。磨损后,轴承性能发生改变,文献[11-12]研究发现,磨损后轴承的承载能力、油膜压力等发生明显的变化。为了降低磨损,文献[13-14]分别研究了圆形微织构和网状织构轴承的减磨性能,并指明了最佳织构尺寸。而磨损量受到多种因素的影响,其中包括由于偏载、安装误差等原因所造成的轴颈倾斜,并且此现象难以避免。李彪等[15]研究了轴颈轴向运动对倾斜轴承润滑性能的影响。朱军超等[16]分析了非牛顿流体润滑倾斜轴承的应力偶效应。王家序等[17]建立了倾斜轴承的混合热弹流数值模型,结果表明倾斜后温度场的不均匀性更强。Lv等[18]分析湍流对倾斜状态的滑动轴承润滑状态的影响,发现考虑湍流后轴承流体润滑临界速度减小。以上研究主要集中于单因素影响下轴承摩擦学性能分析,对同时考虑轴颈倾斜、弹性变形、表面粗糙度等耦合因素的滑动轴承润滑状态转化及磨损演变规律的研究较少。

因此,文中以低速重载工况下处于混合润滑的滑动轴承为研究对象,基于Reynolds平均流量方程建立倾斜状态轴承的时变混合润滑磨损数值模型,采用有限差分法进行数值计算并分析倾斜角、表面粗糙度、边界摩擦系数等因素对轴承混合润滑特性以及磨损的影响,最后通过摩擦磨损试验对模型及计算结果进行验证。

1 数学模型

图1 计入倾斜的滑动轴承示意图

1.1 考虑倾斜的Reynolds平均流量方程

不考虑润滑油密度变化,采用图1坐标系可得到计入粗糙度的平均流量模型,即

通过流量因子的变化,平均流量方程(1)可控制混合润滑状态的油膜特性,具体计算方法参见文献[9]。文中求解Reynolds方程时,采用Reynolds边界条件:

1.2 G-T接触模型

1.3 Archard磨损模型

1.4 油膜厚度方程

为轴承衬厚度,通常取1~2 mm。

1.5 静特性参数

轴承混合润滑状态下的承载力由油膜承载力h、轴与轴瓦粗糙峰接触载荷两部分组成。

、方向上的油膜承载力为

、方向的接触载荷为

当轴承处于流体润滑时,接触载荷比为0,油膜载荷比趋于1;当轴承处于混合润滑时,随着接触程度的增加,接触载荷比增大,油膜载荷比减小。故可以根据二者判断轴承的润滑状态。

文中假设热量全部由端泄润滑油吸收,则润滑油平均温升为

2 数值计算及验证

2.1 数值计算方法

倾斜状态下时变磨损参数的求解过程涉及到油膜压力、接触压力、弹性变形、静特性参数等的耦合迭代。如图2所示,首先设定初始运行时间点,采用有限差分法对轴颈倾斜动压轴承混合润滑状态下的Reynolds方程进行离散求解,通过超松弛迭代法得到各节点压力值,压力收敛条件设定为

式中,、分别为沿周向和轴向划分的网格节点数,为迭代次数。

在此基础上积分求出承载力、摩擦力、端泄流量、温升等特性参数;计算不同时刻的磨损参数,根据磨损深度修正油膜厚度并重新求解压力分布及特性参数。详细求解流程见图2。

图2 数值计算流程图

2.2 模型验证

文中模型及数值计算方法分两部分进行验证:首先采用文中倾斜模型计算油膜压力峰值并与文献[26]结果进行对比,如表1所示,二者较为吻合;然后选取文献[10]中的试验轴承参数,采用文中模型计算磨损率,并与文献[10]的试验结果和数值仿真结果进行对比,如图3所示。可以看出,数值仿真结果和试验结果的磨损率变化趋势一致,且文中模型计算结果与文献[10]数值仿真结果的一致性较好,从而验证文中模型的准确性。从图3计算结果可以发现,4 h后的磨损量曲线趋于水平,为节省计算时间,文中设定磨损总时长为4 h,时间步长为0.01 s。

表1 倾斜后油膜压力峰值对比

Table 1 Hydrodynamic pressure peak comparison

/(°)/(°)油膜压力峰值/MPa 文献[26]模型文中模型 0.000033.0632.17 0.004039.6038.68 0.007063.5863.71

图3 文中模型计算结果与文献[10]结果对比

3 结果与分析

动压轴承仿真参数如下:轴承半径50 mm,轴承宽度80 mm,半径间隙0.040 mm,轴瓦弹性模量110 GPa,轴颈弹性模量210 GPa,轴瓦泊松比0.3,轴颈泊松比0.3,油黏度0.027 7 Pa·s,抗拉强度652 MPa,轴瓦硬度3.44 GPa,边界摩擦系数0.1,转速500 r/min,综合粗糙度2.0 μm,仿真时间4 h。轴颈倾斜引起的角度变化范围分别为:0°≤≤0.004°,0°≤≤60°。采用文中模型及数值方法计算,得到不同工况下轴承的润滑状态转化及磨损演变,并分析粗糙度、边界摩擦系数等因素对轴承承载力及磨损率的影响。

3.1 润滑状态转化分析

图4 倾斜角对润滑状态的影响

3.2 混合润滑磨损及润滑特性分析

图5 不同倾斜角下磨损率的变化

图6 倾斜角对磨损深度的影响

图8 不同倾斜角下温升随偏心率的变化

3.3 混合润滑及磨损特性影响因素分析

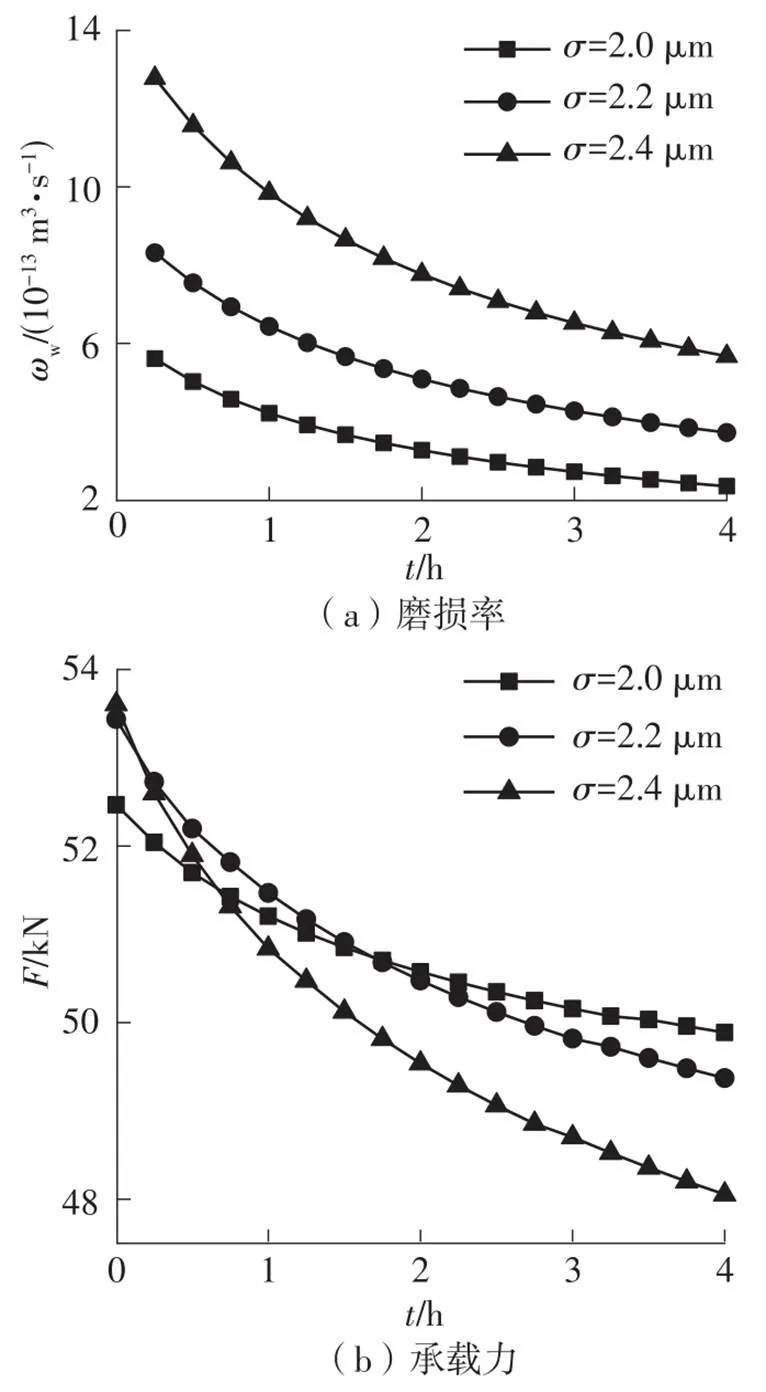

粗糙度和摩擦系数等因素通过影响接触压力、摩擦阻力使轴承的润滑性能发生改变,因此文中分别研究二者对承载力和磨损率的影响。=0.004°、=30°时不同粗糙度下磨损率和承载力随时间的变化如图9所示。图9(a)表明,磨损率随着粗糙度的减小而减小,随时间的延长而下降。这是由于粗糙度增大时,接触压力增大,使磨损加剧。未考虑磨损时,粗糙度增加使流体动压效应更明显,承载力提升;计入磨损后,粗糙度越大,油膜厚度随运转时间的延长而上升,使得油膜压力减小,承载力快速下降。因此如图9(b)所示,当=0、=2.4 μm时的承载力最大,当>0、=2.4 μm时的承载力下降速度最快,结束时承载力减小10.35%,而=2.0 μm时的承载力仅下降4.92%。

图9 不同粗糙度下磨损率和承载力的变化(α=0.004°, ζ=30°)

图10 不同边界摩擦系数下磨损率和承载力的变化(α=0.004°, ζ=0°)

4 试验研究

为了进一步验证文中模型及数值结果的准确性,搭建倾斜轴承摩擦磨损试验台,主要包括主轴驱动系统、供油回路、摩擦力和外载荷测量系统以及计算机数据采集系统等,如图11所示。采用42 CrMo加工四分之一轴瓦试件,轴承半径为25 mm,半径间隙为0.02 mm,长径比为0.8,润滑剂为32号润滑油,轴瓦硬度为415 HL。

图11 摩擦磨损试验台

试验时轴颈位置保持固定,轴瓦受载后下压。转速设定为400 r/min,稳定运转后在轴瓦右侧加载点对轴瓦缓慢加载,最终稳定在1 300 N。施加的偏载使轴瓦中线产生倾斜,轴承左端膜厚减小,从而间接实现轴颈倾斜。

试验后轴瓦和轴的表面形貌如图12所示,可以看出试件明显发生磨损。根据磨损程度不同将轴和轴瓦相配合的区域分为Ⅰ、Ⅱ、Ⅲ区域,Ⅲ区域为图11中的轴承左端。Ⅰ区域表面相对光滑,Ⅲ区域的表面划痕最明显,使用粗糙度测量仪确定各个区域的表面粗糙度后与磨损前试件粗糙度进行对比,去除误差影响后的结果如表2所示。

图12 磨损后试件的表面形貌

分析表2数据可以发现,磨损后轴瓦和轴各区域的粗糙度基本上均有所下降,并且轴颈倾斜导致磨损后的Ⅰ、Ⅲ区域粗糙度不同,其中轴瓦的Ⅰ区域粗糙度值比Ⅲ区域高12.01%,轴的Ⅰ区域粗糙度值比Ⅲ区域高11.48%。这说明倾斜后,Ⅲ区域的实际间隙变小,使油膜厚度降低,粗糙峰接触概率增加,导致此处磨损量最严重,与图6趋势一致。

表2 磨损前后试件粗糙度

Table 2 Specimen roughness before wear and after wear

测量区域轴瓦的粗糙度/μm轴的粗糙度/μm 磨损前磨损后磨损前磨损后 Ⅰ0.3990.4010.3320.204 Ⅱ0.3990.3730.3320.220 Ⅲ0.3990.3580.3320.183

5 结论

文中针对低速重载滑动轴承建立了计入轴颈倾斜、弹性变形及表面粗糙度的平均流量方程、G-T接触方程和Archard磨损方程耦合模型,采用数值计算和试验验证相结合的方法研究了耦合因素对混合润滑滑动轴承特性的影响,结果表明:轴颈倾斜等耦合因素使低速重载滑动轴承油膜转化为混合润滑状态,且直接影响磨损率演变、磨损深度分布及油膜压力分布,大偏心时平均温升迅速提高;混合润滑状态下增大滑动轴承表面粗糙度及边界摩擦系数,磨损率会随之提升,同时动压效应减弱,油膜压力和接触压力下降,造成磨损后承载力最高下降约19.71%。文中通过试验测量了摩擦副试件磨损前后表面粗糙度,试件两端表面粗糙度相差11%~12%,说明轴颈倾斜会使一端油膜间隙变小与磨损加剧。

[1] 孙正,黄钰期,俞小莉.径向滑动轴承润滑油膜流动-传热过程仿真[J].吉林大学学报(工学版),2018,48(3):744-751.

SUN Zheng,HUANG Yuqi,YU Xiaoli.Numerical simulation of flow and heat transfer in journal bearing lubrication [J].Journal of Jilin University (Engineering and Technology Edition),2018,48(3):744-751.

[2] 金乐佳,杨建玺,李成功.织构化滑动轴承混合润滑与磨损耦合数值模型[J].润滑与密封,2020,45(10):67-74.

JIN Lejia,YANG Jianxi,LI Chenggong.Numerical coupled model of mixed lubrication wear for textured journal bearing[J].Lubrication Engineering,2020,45(10):67-74.

[3] XIAO B,ZHENG X L,ZHOU Y,et al.Tribological behaviors of the water-lubricated rubber bearings under different lubricated conditions[J].Industrial Lubrication and Tribology,2020,73(2):260-265.

[4] 刘洋洋,金英泽,王亚兵,等.表面粗糙度对低速水润滑滑动轴承的混合润滑性能的影响[J].西安交通大学学报,2020,54(7):121-128.

LIU Yangyang,JIN Yingze,WANG Yabing,et al.Effect of surface roughness on mixed-lubrication performance of low-speed and water-lubricated sliding bearings[J].Journal of Xi’an Jiaotong University,2020,54(7):121-128.

[5] 王家序,倪小康,韩彦峰,等.轴向往复运动下微槽轴承混合润滑数值模型[J].吉林大学学报(工学版),2019,49(3):888-896.

WANG Jiaxu,NI Xiaokang,HAN Yanfeng,et al.Numerical model of mixed lubrication for microgroove bearing considering axial reciprocating motion[J].Journal of Jilin University (Engineering and Technology Edition),2019,49(3):888-896.

[6] PAWAR S R,PHALLE V M.Influence of wear on the performance of capillary compensated hole entry hybrid conical journal bearing[J].Industrial Lubrication and Tribology,2019,71(2):333-340.

[7] JANG J Y,KHONSARI M M.On the wear of dynamically-loaded engine bearings with provision for misalignment and surface roughness[J].Tribology International,2020,141:105919/1-14.

[8] SANDER D E,ALLMAIER H.Starting and stopping behavior of worn journal bearings[J].Tribology International, 2018,127:478-488.

[9] XIANG G,HAN Y F,WANG J X,et al.Coupling transient mixed lubrication and wear for journal bearing modeling[J].Tribology International,2019,138:1-15.

[10] XIANG G,HAN Y F,HE T,et al.Wear and fluid-solid-thermal transient coupled model for journal bearings[J].Applied Mathematical Modelling,2020,85:19-45.

[11] 谢劲松,杨飞,訾艳阳.磨损水润滑橡胶轴承承载特性研究[J].振动与冲击,2020,39(24):225-231.

XIE Jinsong,YANG Fei,ZI Yanyang.Load-bearing characteristics of wear water lubricated rubber bearings [J].Journal of Vibration and Shock,2020,39(24):225-231.

[12] 宋新涛,吴维,苑士华.考虑磨损和紊流的径向滑动轴承混合润滑分析[J].华南理工大学学报(自然科学版),2022,50(6):121-128.

SONG Xintao,WU Wei,YUAN Shihua.Mixed-lubrication analysis of radial sliding bearing considering wear and turbulence[J].Journal of South China University of Technology (Natural Science Edition),2022,50(6):121-128.

[13] 王丽丽,张伟,赵兴堂,等.微织构尺寸对轴承摩擦磨损性能的影响[J].摩擦学学报,2021,41(5):723-730.

WANG Lili,ZHANG Wei,ZHAO Xingtang,et al.Effect of micro-texture on friction and wear performance of journal bearing[J].Tribology,2021,41(5):723-730.

[14] 何阳,郭智威,吴祖旻,等.网状表面织构对水润滑轴承摩擦磨损性能的影响[J].润滑与密封,2021,46(1):31-37.

HE Yang,GUO Zhiwei,WU Zumin,et al.Effect of surface mesh texture on friction and wear properties of water-lubricated bearings[J].Lubrication Engineering,2021,46(1):31-37.

[15] 李彪,孙军,朱少禹,等.计及轴颈轴向运动的径向滑动轴承润滑分析[J].中国机械工程,2019,30(18):2150-2155.

LI Biao,SUN Jun,ZHU Shaoyu,et al.Lubrication analysis of plain journal bearings considering axial motion of journal[J].China Mechanical Engineering,2019,30(18):2150-2155.

[16] 朱军超,钱海俣,郑良焱,等.考虑应力偶计入区间及黏压效应的倾斜轴承非牛顿流体润滑特性研究[J].机械工程学报,2021,57(9):139-146.

ZHU Junchao,QIAN Haiyu,ZHENG Liangyan,et al.Analysis of misaligned journal bearing lubrication performance with consideration of couple stress lubricant area and viscosity-pressure effect[J].Journal of Mechanical Engineering,2021,57(9):139-146.

[17] 王家序,倪小康,韩彦峰,等.倾斜轴颈滑动轴承混合热弹流研究[J].中南大学学报(自然科学版),2019,50(10):2425-2434.

WANG Jiaxu,NI Xiaokang,HAN Yanfeng,et al.Mixed thermoelastohydrodynamic lubrication investigation of misaligned journal bearing[J].Journal of Central South University (Science and Technology),2019,50(10):2425-2434.

[18] LV F R,JIAO C X,TA N,et al.Mixed-lubrication analysis of misaligned bearing considering turbulence[J].Tribology International,2018,119:19-26.

[19] GREENWOOD J A,TRIPP J H.The contact of two nominally flat rough surfaces[J].Proceedings of the Institution of Mechanical Engineers,1970,185(1):625-633.

[20] 王宏伟,马彪,李和言.履带车辆高速行星轮滑动轴承混合润滑特性的研究[J].汽车工程,2014,36(3):328-333.

WANG Hongwei,MA Biao,LI Heyan.A study on the mixed lubrication characteristics of journal bearing for high-speed planet gears in tracked vehicles[J].Automotive Engineering,2014,36(3):328-333.

[21] ARCHARD J F.Contact and rubbing of flat surfaces[J].Journal of Applied Physics,1953,24(8):981-988.

[22] TAN Y Q,ZHANG L H,HU Y H.A wear model of plane sliding pairs based on fatigue contact analysis of asperities[J].Tribology Transactions,2015,58(1):148-157.

[23] 张洪彬.重载滑动轴承润滑状态转化及润滑特性理论和实验研究[D].郑州:郑州大学,2020.

[24] LIANG P,LI X Y,GUO F,et al.Influence of sea wave shock on transient start-up performance of water-lubricated bearing[J].Tribology International,2022,167:107332/1-14.

[25] XIE Z L,ZHU W D.Theoretical and experimental exploration on the micro asperity contact load ratios and lubrication regimes transition for water-lubricated stern tube bearing[J].Tribology International,2021,164:107105/1-23.

[26] SUN J,GUI C L.Hydrodynamic lubrication analysis of journal bearing considering misalignment caused by shaft deformation[J].Tribology International,2004,37(10):841-848.

Influence of Coupling Factors on Characteristics of Mixed Lubrication Sliding Bearings

(School of Mechanical and Power Engineering,Zhengzhou University,Zhenghou 450001,Henan,China)

Sliding bearings in mixed lubrication state are prone to wear due to deformation or misalignment under low-speed conditions. In order to analyze the influence of journal misalignment and wear on the mixed lubrication characteristics of sliding bearings, this study established a coupled model of average flow equation, G-T contact equation and Archard wear equation considering journal misalignment and elastic deformation. The bearing characteristic parameters and time-varying wear parameters under mixed lubrication were calculated by finite difference method and over-relaxation iteration method. The lubrication performance of bearings before and after journal misalignment or wear was compared, and the effect of roughness and boundary friction coefficient on various performance parameters was analyzed. A friction and wear test rig was built to test the lubrication characteristics of bearings in misaligned state, which verified the correctness of the theoretical model. The theoretical analysis and experimental results show that, when heavy load and large eccentricity occur, the bearing will change to mixed lubrication state. The greater the journal tilt, the more likely the bearing to have mixed lubrication. When the bearing is misaligned, the peak pressure and the shape of contact area will change, resulting in a difference in wear and the distribution of wear depth is tilted either axially or circumferential. The wear reduces the fluid hydrodynamic effect and decreases the film thickness ratio, leading to a decrease of about 20% in the hydrodynamic pressure peak, a decrease of about 90% in the contact pressure peak, and a maximum decrease of about 19.71% in bearing capacity. By comparing the bearing morphologies before and after wear, it finds that the journal tilts leads to that the wear concentrates on the end where the clearance reduces. This research provides theoretical basis for sliding bearing design in practical engineering.

sliding bearing;journal misalignment;elastic deformation;mixed lubrication;wear evolution;coupling factors

Supported by the National Natural Science Foundation of China (51575498) and the China Postdoctoral Science Foundation (2021M692913)

10.12141/j.issn.1000-565X.220289

2022⁃05⁃16

国家自然科学基金资助项目(51575498);中国博士后科学基金资助项目(2021M692913)

郭红(1970-),女,博士,教授,博士生导师,主要从事润滑理论与轴承技术、高速精密轴承-转子系统关键技术及其应用研究。E-mail:gghhletter@zzu.edu.cn

石明辉(1990-),男,博士后,讲师,主要从事流体润滑、智能轴承-转子动力学、超声悬浮及其应用研究。E-mail:shimh@zzu.edu.cn

TH117

1000-565X(2023)05-0141-10