煤矿爆破一氧化碳产生机制及控制技术研究

文/于 鹏 陈小雨 李 志

(1.国家矿山安全监察局安徽局;2.中国矿业大学安全工程学院;3.淮北矿业集团通防地测部)

一、引言

煤矿井下开采过程中,爆破作业仍然是现阶段重要的采掘作业方式之一,然而爆破作业易产生大量的一氧化碳(CO)有毒有害气体,严重威胁工作人员健康安全。经测试,当环境中CO 浓度超过100 ppm 时,人体就会产生头晕、乏力等不适感;当CO 浓度超过600 ppm 时,短期内就会引起窒息死亡。因此,为保护矿工的身体健康和生命安全,改善作业环境,必须采取有效措施降低爆破作业产生的一氧化碳浓度。

为控制爆破产生的CO 等有毒有害气体,减少作业环境污染,按照国家矿山安全监察局安徽局远程监察工作要求,自2022 年开始,淮北矿业集团组织开展专题研究,与中国矿业大学密切合作,以安徽雷鸣科化有限责任公司生产的水胶炸药为研究对象,基于CO 催化氧化机制,通过对布置工艺、消除剂用量等研究,开展爆破现场一氧化碳快速消除实验,并取得一定研究成果,有效降低了爆破作业产生的CO 的浓度。

二、爆破一氧化碳产生机制

1.氧平衡

大多数炸药成分中都含有C、H、O、N 几种元素,由于炸药爆炸瞬间只有其自身的化学元素发生反应,其产物可能有CO2、CO、H2O、NO、NO2、O2、N2、C、H2等物质。其中氮的氧化物(NOx)和CO 都是有毒物质,碳(C)可燃,氧气(O2)具有氧化碳和氮的能力,这些产物都是炸药爆炸所不希望产生的。从爆破效果来看,最理想的结果是炸药中的氧与碳、氢完全反应,生成二氧化碳(CO2)和水(H2O)。这样就没有多余的氧与氮反应,也不会因氧含量不够而生成CO 和C。即使有其他产物,也只能是N2。如果能实现这样的目的,则炸药爆炸产物就没有毒害副作用,能量利用率也高,形成炸药“氧平衡”。

2.氧平衡的种类

氧平衡可分为三类:

(1)正氧平衡:炸药中的氧含量足够将碳、氢元素完全氧化,且有剩余,易生成氮的氧化物;

(2)零氧平衡:炸药中的氧恰好够将碳、氢元素完全氧化,不多不少;

(3)负氧平衡:炸药中的氧不足以将碳、氢元素完全氧化,易生成CO。

3.爆炸有害产物

实际上,即使是零氧平衡炸药,在爆炸时仍会不同程度地产生有毒有害物质,其根源在于:

(1)结合的不确定性。在氧平衡计算时,人为地确定炸药中氧首先与炸药中的碳、氢发生反应生成CO2和H2O,然后才有多余的氧和氮,生成氧气、氮气或氮氧化合物。实际上在爆炸反应瞬间,各元素相互结合具有化学反应的选择性和随机性,可能出现炸药中的氧还没有将碳和氢完全氧化就与氮发生反应生成氮氧化物,从而使爆炸产物中既有氮的氧化物,也有CO、碳元素和氢气。

(2)反应不完全。炸药各组分的配比是按反应完全的情况确定的,但实际爆炸往往出现部分反应不完全,这样就会产生有毒有害产物。比如炸药的颗粒较大,而爆炸反应的时间又非常短,有的成分没来得及反应。另外,炸药中的各成分在反应中的敏感程度不同,也会产生这种现象。所以在炸药中掺入某些钝感成分,也会影响炸药爆炸反应的完全性。

(3)后续产物。如果炸药爆炸按照预想的反应方式进行,零氧平衡炸药的产物都是二氧化碳、水和氮气。爆炸反应结束的瞬间,这些产物都是高温高压气体,很容易热分解或与其他外界的物质发生二次反应而生成有毒有害物质,如CO2、CO、NO、NO2、SO2、H2S等(即俗称的“炮烟”)。其中CO、氮化物(NO、NO2)、H2S等都是有毒有害气体,这些有毒有害气体就是导致中毒事故的根源。

工业炸药爆炸产生的大量有毒有害气体是导致中毒事故的重要原因之一。爆破作业时,爆炸产物以气体为主,其中CO 产生的原因主要为:①水胶炸药爆炸产生一定量的有毒气体,包括CO 和氮氧化物;②药卷外包装物在爆炸高温下反应会产生一定量的CO;③高温下,煤可以将CO2还原为CO,同种炸药在煤矿炮孔中爆破生成的CO 和NO 的量要比铜、铁矿石中多2~3 倍。

4.水胶炸药简介

淮北矿业集团使用的是安徽雷鸣科化有限责任公司生产的PT 473 型三级煤矿许用水胶炸药。经国家有关机构检验,该型号的炸药爆破后有毒有害气体含量为28 L/kg(其中CO 含量为12~15 L/kg),远低于《工业炸药通用技术条件》(GB 28286—2012)等标准要求的≤50 L/kg,相关具体参数见表1。

由于水胶炸药爆破时较小的负氧平衡有利于水胶炸药等含水炸药的能量释放,故在实践中通常将水胶炸药的配方设计为小的负氧平衡,即现场作业时倾向于生成CO。

三、爆破一氧化碳消除试验研究

本次试验创新性地将适宜的CO 消除剂布置到炮孔中,并在爆破作业面进行试验,测试爆破CO 产物快速消除技术的CO 消除能力,实现CO 的原位消除。

1.爆破工作面CO 消除技术试验方案确定

针对煤矿井下难以解决的掘进工作面爆破作业后CO 超限的问题,采取工作面爆破除毒技术措施,将爆破后产生的有毒有害气体降到最低限度,再辅助以新鲜风流的稀释作用减轻处于爆破作业面风流下游的污染程度,为工人创造较好的作业环境。

在确定现场CO 消除试验方案时,需要对矿井工作面的环境条件以及其他不确定因素进行排查,以免其他不利因素影响试验效果。本实验采取消除剂袋装填充方法作为CO 消除措施,研究其对爆破后CO 的消除能力。

消除剂工作原理:2CO+O2=2CO2。

2.爆破CO 消除技术实施

消除技术方案井下具体实施流程如图1 所示。具体步骤如下所述:

图1 消除技术方案实施流程图

(1)将制备好的CO 消除剂装入粉袋中,消除剂粉袋为阻燃材料,规格为36 mm×200 mm,消除剂粉袋装实密封。

(2)确定爆破作业炮孔数量,根据炮孔数量确定消除剂填装量,设置装药梯度,研究消除剂量对消除性能的影响。

(3)根据每个炮眼所需的炸药量填装炸药,然后按既定的消除剂用量填装消除剂粉袋。

(4)待封孔工作结束,按照既定程序进行爆破网路设置准备起爆;起爆前,进行爆破警戒,人员撤离到安全区域。

3.工程试验概况

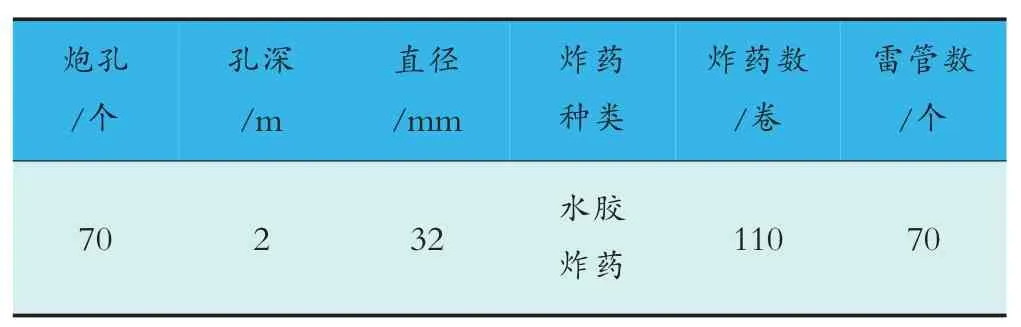

选取淮北矿业集团某矿具有代表性的岩巷为试验地点,该巷道采用2×15 kW 风机配合φ600 mm 风筒进行供风,风量为186 m3/min,断面为4600 mm(宽)×3500 mm(高),支护形式为锚网索喷支护,采取爆破落岩方式。爆破工作面具体参数见表2。

表2 爆破工作面作业参数

在爆破作业巷道距迎头约60 m 处,安放了一台CO 传感器,传感器挂在巷道上部,监测爆破前后巷道内CO 浓度。

传感器布置如图2 所示。

图2 传感器布置图

4.试验结果分析

在相同的试验地点、外界条件下,改变消除剂布置量,研究用量对于消除效率的影响。

基于传感器监测数据,最终获得单孔填装75 g 和100 g 消除剂情况下的巷道内CO 消除效率,如图3 所示。

图3 CO 消除效率

通过对图4 的分析可得出,应用该消除技术之后巷道内CO 浓度显著下降,单孔75 g 和100 g 降低幅度分别达到了53.5%和65.3%,实现了爆破作业后的CO 消除。随着炮孔内消除剂的浓度增加,CO 消除效率增加,大致是由于炮孔内单位体积内的消除剂增多,爆破后产生的CO 分子能够更多地和消除剂相接触,从而使得CO 被消除,进一步提升了CO 消除效率。但由于随着CO 消除剂的使用量增多,消除成本也在增加,因此需要根据爆破作业现场合理选择CO 消除剂填充量,经济高效地利用消除剂,实现爆破后的CO 消除。

四、结论

(1)爆破作业产生大量CO 有毒有害气体,是由炸药反应的负氧平衡导致的,同时周围介质以及环境的改变也会对爆破作业的CO 产生量产生重要影响。

(2)本次消除试验使用的高温CO 消除剂,主要活性成分为Co3O4,创新性地提出将消除剂运用到爆破CO 原位消除中,工艺简单易操作,并通过工程试验验证了CO 快速技术的可行性以及有效性,100 g 消除剂情况下CO 消除效率超65%,取得了很好的试验效果。同时,随着CO 消除剂用量的增大,消除效率也会逐渐提高,矿方可根据自身需求选择CO 消除剂用量。

(3)未来研究中也需要对于消除剂布置方式进行研究,同时需要对于爆破作业中的作业环境等因素对于CO 消除的影响进行研究,形成一整套有效的CO消除技术,以实现煤矿爆破作业CO 快速消除。