高速公路桥梁大吨位整孔预制箱梁运架施工技术研究

陈善彬、李晓龙

(中交路桥华东工程有限公司,上海 200120)

0 引言

在我国高速铁路桥梁施工建设中,通图设计为32m/900t 整孔预制箱梁,因高铁二期恒载及后期运营荷载大及线路平顺性要求,铁路箱梁设计承载力高、刚度大,最常用的就是梁上运梁施工工法。在我国高速公路桥梁建设中,只有杭州湾跨海大桥、东海大桥、青岛胶州湾大桥等为数不多的高速公路桥梁,采用了1000t 级大吨位整孔预制箱梁设计。

依托疏港高速公路春晓高架桥工程项目,针对35m/1100t 大吨位整孔预制箱梁的运架施工,对单车跨双幅梁上运梁、架桥机一次双幅架设施工方案进行阐述,可供类似工程施工参考。

1 工程概况

1.1 项目概况

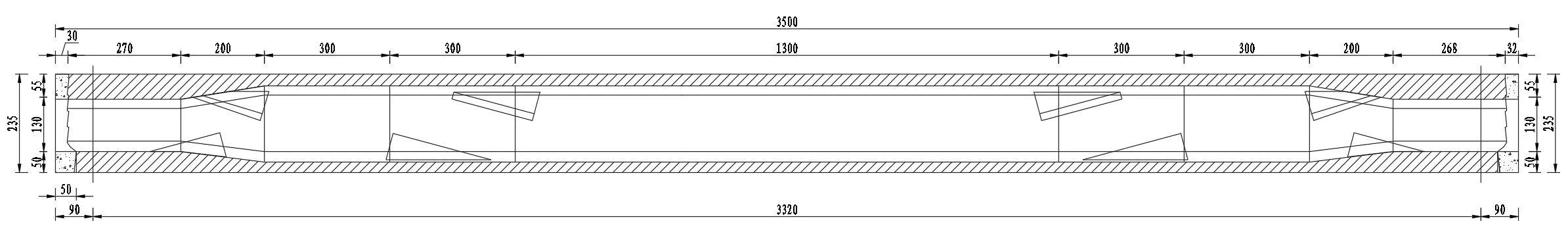

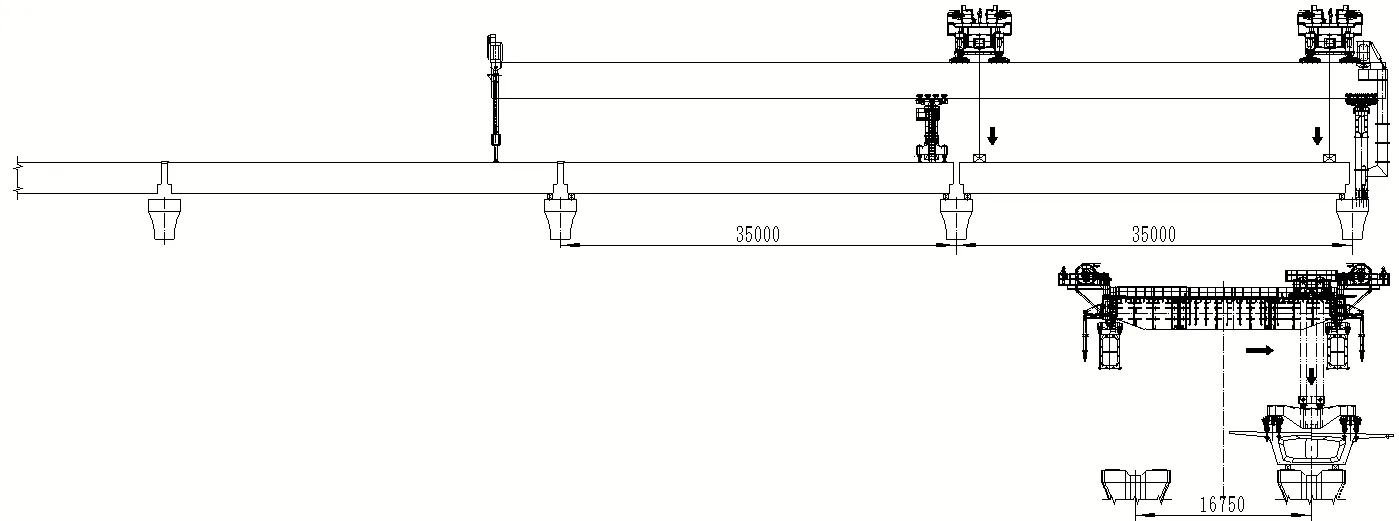

疏港高速公路连接线工程土建1 标段主线高架桥7.57km,主线采用双向六车道标准高速公路设计,设计速度100km/h,单幅桥面宽16.25m。桥梁下部结构采用花瓶墩设计,上部结构均采用大吨位整孔预制箱梁分幅预制、双幅架设施工简支转连续箱梁,全线共391 孔,有27m、28m、30m、33.5m、35m 共计5 种跨度。单孔箱梁最大重1100t,采用1 套TLC1100t 运梁车进行双幅梁上运架至架桥机机尾部,1 台TLJ1100t 架桥机完成一跨横向架设双幅两片箱梁,箱梁结构如图1所示。

图1 箱梁纵向剖面图(单位:mm)

1.2 运架总体方案

在梁场内,采用1 台1100t 轮胎式搬运机提梁至喂梁区,2 台MGTL550t 轮轨提梁机提梁上桥、横移,1 套TP1100 型运梁车沿双幅箱梁腹板走形运输箱梁至架桥机机尾部,TLJ1100t 架桥机进行左右双幅箱梁架设[1]。

2 运架设备选型

为满足大吨位整孔预制箱梁实现梁上运梁、一跨双幅架桥施工工艺要求,运架设备需满足以下技术要求:其一,运梁车托运1 片1100t 重箱梁,实现梁上运梁施工,被通过的大吨位整孔预制箱梁在简支状态、偏载作用下,底板不能出现拉应力,避免对被通过主梁结构造成破坏;其二,运梁车无须下桥掉头,双向行驶,双向喂梁;其三,架桥机各支腿位置支点反力满足箱梁受力要求,在架设过程中,箱梁各吊点附件不出现过大拉应力,且架桥机设备安全可靠[2]。

2.1 TP1100t 运梁车

TP1100t 型运梁车自重约626t,外形尺寸为53.5m×25.4m×5.5m,纵横向完全对称。

TP1100t 型运梁车主要结构及关键技术如下:

其一,运梁车总长53.82m,自重约626t。整车由前承重梁总成、后承重梁总成、悬挂总成、转向系统、前车架总成、后车架总成、动力总成、小车总成、电等部件组成。TP1100 运梁车发动机位于两车之间,车架结构由两根主梁级中间连梁组成,形成二纵二横的网格状槽形式结构。走行轮组及转向机构间隔设置在车架横梁下端,小车位于车架中间轨道梁上。

其二,整机共4 纵列14 轴线,每轴线设置4 组悬挂,单个悬挂2 车轮,共112 个车轮。共计16 组驱动悬挂,采用26.5-25 无内胎充气轮胎,使接地面积增大进而使轮胎的接地压力减小;采用液压悬挂、液压驱动、液压制动;控制系统采用现场总线控制模式,在前后端设置共计4 个相同配置的驾驶室。

其三,大吨位整孔预制预应力混凝土箱梁在运输过程中避免受扭,鉴于运梁车的液压悬挂采用分组串通,形成了类似等腰三角形构造的三点支承。由于箱梁截面对称,故只需在装载时,保证箱梁几何中心与运梁车中心一致,则不存在产生轴向扭矩的情况,同时前后承重梁设有小角度转向适应销轴,保证运梁时不会对梁产生侧向弯矩[3]。

其四,与架桥机配合喂梁时,架桥机支撑在运梁车位置,运梁车大部分应力由超级悬挂承受,减小了轮胎对桥面的压应力,超级悬挂支撑位置为桥面支撑位置,受力经过复核计算满足要求。

2.2 TLJ1100t 架桥机

TLJ1100t 架桥机外形尺寸为82.3m×31.4m×15.7m,整机重量1170t,额定起重量1100t,起升高度7m。TLJ1100t 架桥机设计为龙门式结构,且具备双主梁五支腿式构造。前跨一孔简支工况架梁,在尾部喂梁、同步驮梁工况,在空中对箱梁进行横移就位,并采用步N 式走行过孔,箱梁跨中不受载荷。可实现对最大纵坡2%,最大横坡3%,最小曲线半径1150m 线路混凝土梁的架设施工[4]。

TLJ1100t 架桥机主要结构及关键技术:

其一,主梁采用双箱梁等截面结构设计,总重约380t,全长82.33m,高3.12m;两主梁中心间距为23.5m。主梁框架结构设计为中心对称,可实现反向架梁工况。主梁上盖板设有起重小车走行轨道及驱动链条装置,下盖板底部设有供2 号、3 号支腿托,挂轮走行的轨道;主梁与1 号支腿铰销连接,与2 号、3号支腿铰销连接,纵移时,可与主梁相对运动;与4 号支腿刚性固定连接,与5 号支腿铰销连接。

其二,TLJ1100t 型架桥机配备起重小车2 台,单台重约212t。设计具备独立的提升机构、走行机构及横移机构,具备与运梁车配合实现同步作业条件。卷扬机各点受力可基本保持一致,避免在箱梁起吊过程中,出现梁片倾斜、某一个吊点载荷过大等不利问题。

其三,1 号支腿位于架桥机最前端,作为整机过孔时的辅助支撑。该支腿设计成C 型结构,主要由上横梁、C 型支腿、横联、支撑油缸、翻转油缸、横移油缸,梯子平台等部件组成,1 号支腿配有独立的液压泵站。

其四,2 号支腿支撑在前方桥墩前半部的墩顶上,主要由挂轮总成、托轮总成、上下梁座、支腿横梁、均衡梁、立柱、横移油缸等部件组成,支腿配有独立的液压泵站。

其五,3 号支腿是架桥机架梁和纵移过孔的主要支撑,主要由挂轮总成、托轮总成、上下梁座、支腿横梁、均衡梁、顶升油缸、横移油缸等部件组成,支腿配有独立的液压泵站。

其六,4 号支腿位于架桥机最后端,分别位于主梁的外侧两处,由上部支腿、伸缩套、活动梁、顶升油缸、均衡梁、台车总成、轨道等组成,4 号支腿与5 号支腿共同配有整套液压泵站。

其七,5 号支腿位于架桥机最后端,后横联梁的下方,由连接座、内伸缩套、外伸缩套、垫墩、球面底座、翻转油缸、伸缩套油缸等组成,4 号支腿与5 号支腿共同配有整套液压泵站。5 号支腿是架桥机后跨起吊箱梁的主要承重支腿,支腿与主梁的后横联梁铰接,形成柔性支腿,起重天车起吊箱梁时,5 号支腿下翻支撑在运梁车上。

3 运架施工技术

3.1 提梁上桥

在预制梁场内,采用1 台1100t 轮胎式搬梁机,可将大吨位整孔预制箱梁搬到提梁站的喂梁台座上,然后利用2 台MGTL550t 轮轨提梁机对箱梁进行提梁上桥。

3.2 梁上运梁

4 台275t 组合轮胎式运梁车横跨双幅箱梁内外侧腹板实现梁上运梁,首次运梁需画出边界线,运梁时左右横向偏差不超过10cm。负载时行驶速度控制在2km/h 以内,空载时控制在32km/h 以内,重载爬坡纵坡坡度≤4%,横坡坡度≤2%。在架桥机尾部6m 位置时,将“辅助系统组合开关”中的“激光传感器开关”打开,将速度挡位选择蠕动挡,操作比例手柄控制运梁车缓慢进入架桥机尾部下方进行喂梁作业。

对已架设完成的箱梁,在体系转换之前均为简支状态的临时支座受力,故将左右幅箱梁翼缘板预留湿接缝位置钢筋,按25%比例进行临时焊接,避免运梁车负载长期作用对箱梁产生影响。沿顺桥向对中墩位置体系转换之前,在箱梁湿接头和伸缩缝预留槽位置铺设3cm 厚度钢板,钢板两端与箱梁梁面搭接≥15cm,保证运梁车负载通过的平顺性,且保证已架箱梁梁端顶面不被损伤。

3.3 箱梁架设

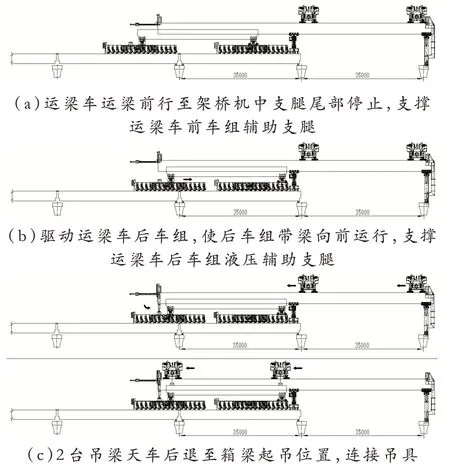

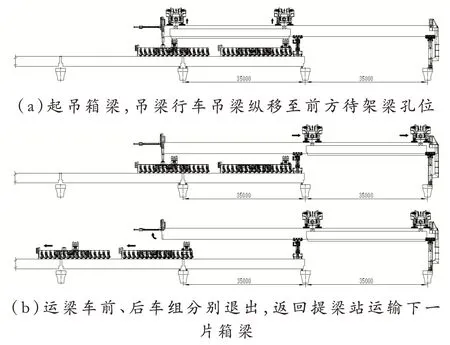

箱梁架设施工工序分三步实现:喂梁作业见图2,吊梁纵移见图3,横移落梁见图4。

图2 喂梁作业步骤图

图3 吊梁纵移步骤图

图4 横移落梁步骤图

箱梁下降至低位,采用横移台车将箱梁横移至桥梁墩顶上方,对箱梁在墩顶的平面位置进行复测,当纵移、横移箱梁满足桥跨及轴线偏差等要求时,可进行精确对位后,将箱梁落梁至墩顶支座上。

3.4 架桥机过孔

架桥机过孔施工工序见图5。

4 结语

依托疏港高速公路春晓高架桥工程,1100t 运梁车跨双幅箱梁运输整孔箱梁,1100t 架桥机进行大吨位非对称整孔箱梁架设施工,分析研究提梁上桥、梁上双福运梁、双福架设、架桥机过孔等特殊施工工况。根据现场实际运距不同,可实现每天完成1~4 孔大吨位箱梁架设施工,确保箱梁架设施工进度、安全及质量,线路线形平顺,可为类似高速公路高架桥工程、市政工程等大吨位整孔预制箱梁的运架施工提供指导和参考。