不锈钢焊缝铁素体含量预测方法综述

杨昊泉,郭 枭,宋 北,李苏珊,吕晓春

中国机械总院集团 哈尔滨焊接研究所有限公司,黑龙江 哈尔滨 150028

0 前言

不锈钢具有优异的耐蚀性、成型性、相容性以及在很宽温度范围内的强韧性等系列特点,所以在重工业、轻工业、生活用品行业以及建筑装饰等行业中获得了广泛应用[1]。

全球不锈钢年产量整体趋势不断上涨,2020年全球不锈钢年产量达5 089.2万吨,其中需要焊接的不锈钢占比约为25%。不锈钢焊缝中铁素体起着极其重要的作用。铁素体含碳量很低,性能与纯铁类似,具有低强度和硬度的同时具有良好的塑性和韧性。对抗裂性能而言,铁素体是有益的:铁素体对S、P、Si 和Nb 等元素溶解度较大,能防止这些元素的偏析,有效地阻止低熔点共晶的生成以及减少二次晶界的位错运动。钢中铁素体的存在增加了复相组织的协调变形能力,使裂纹扩展路径弯曲、分叉、微裂纹尖端钝化,在一定程度上提高了裂纹扩展功,改善钢材的抗裂纹扩展性能[2-4],同时铁素体含量的增加会提高材料的强度。对于抗腐蚀性能而言,铁素体也是有益的:在应力腐蚀中,高含量的铁素体会提升材料抗腐蚀性能。然而,铁素体在增加材料强度的同时也会降低材料的延展性和冲击强度,故铁素体含量过多或过少都会对材料性能产生不利影响。

因此,如何预测不锈钢焊缝中铁素体含量十分重要。本文综述了不锈钢中铁素体形成原理和铁素体预测方法的发展历程,深度剖析了铁素体预测图衍变和百分比到FN的转化过程等。

1 铁素体形成原理

纯铁中,在1 538 ℃时凝固的铁素体通常称为“δ 铁素体”。该铁素体在冷却至1 394 ℃时转变为奥氏体。在进一步冷却至912 ℃时,奥氏体转变回铁素体,该铁素体通常称为“α铁素体”。

(1)凝固过程中形成的铁素体。

在不锈钢中,刚好低于固相线的温度下可能存在奥氏体和铁素体两种冶金相。特定的不锈钢可能凝固为全奥氏体(Austenite,以下简称为A模式)、全铁素体(Ferrite,以下简称为F 模式)或奥氏体和铁素体的混合物。混合凝固有两种模式,可能先奥氏体后铁素体(Austenite+Ferrite,以下简称为AF 模式),或先铁素体后奥氏体(Ferrite+Austenite,以下简称为FA 模式)。由于凝固模式对结晶裂纹敏感性有很大影响,因此其对不锈钢的可焊性很重要。

(2)固态相变形成的铁素体。

AF模式凝固后,部分铁素体在冷却过程中可能转变为奥氏体。由于元素扩散的原因,若凝固后在约800~1 200 ℃的温度范围内退火,或在此温度范围内进行热加工,可能会导致部分或全部铁素体转变为奥氏体。

FA模式凝固后,凝固过程中形成的大量铁素体会转变为奥氏体。后续在800~1 200 ℃的温度范围内退火,或在该温度范围内进行热加工,会使更多的铁素体转变为奥氏体[5]。

2 铁素体含量影响因素

2.1 成分影响

奥氏体不锈钢中的合金元素按照作用可分为铁素体形成元素(铬当量元素)和奥氏体形成元素(镍当量元素)。两类元素之间的平衡关系决定了铁素体含量。奥氏体化元素主要有Ni、C、N 和Cu。铁素体化元素主要包括Cr、Mo、Si、Nb和Ti。

2.2 工艺影响

(1)冷却速度。

焊缝金属在从熔融状态冷却时,正常碳含量的奥氏体不锈钢焊缝金属首先凝固为δ铁素体和奥氏体的混合物;大部分δ 铁素体随后转变为奥氏体。如果冷却速度足够快,就有可能通过形成δ 铁素体的温度区过冷并直接转变为奥氏体。然而,实际上几乎所有焊接金属中的最终δ铁素体量仅在很小的程度上取决于冷却速度,更多的还是取决于化学成分。

(2)机械加工因素。

机械加工过程中可能会在不锈钢焊缝金属中形成马氏体,在使用磁性法测量铁素体时,由于马氏体与铁素体都具有铁磁性,测量仪器无法对这两相进行区分,故可能造成铁素体测量值虚高。上海电气核电设备有限公司的纵海[6]研究了机加工对SA508Gr.3Cl.2 低合金钢板不锈钢堆焊层中铁素体数测定结果的影响,结果表明当使用磁性法测量铁素体含量时有明显的影响,且切削加工面越多、程度越大,最终的铁素体数测定值也越大;当使用化学法测量铁素体含量时,机加工处理对测量结果无影响。

3 铁素体含量预测法综述

在过去的一个世纪,不锈钢中铁素体含量的预测引发了全世界大量研究者的浓厚兴趣。早在1920 年,Strauss 和Maurer[7]便已提出用于预测锻造Cr-Ni 不锈钢组织的相图,Scherer 等人[8]提供了改进相图,适用于焊缝和锻造不锈钢。

3.1 Schaeffler图

Schaeffler针对焊条电弧焊熔敷的焊缝金属,陆续开发了多个版本的相图,其最终版[9]得到了广泛应用,尽管现在来看存在一些缺点。该Schaeffler图如图1 所示。Schaeffler 图采用金相法进行标定,误差范围±4%。在铁素体的影响因素中,存在几个独立的变量共同决定铁素体含量。它对常见奥氏体不锈钢(如308L、309L、316L 和347)焊缝金属中的铁素体含量能够进行合理预测。

图1 Schaeffler图[8]Fig.1 Schaeffler Diagram[8]

Schaeffler 图存在以下几方面的缺点:(1)没有考虑到N 在促进奥氏体形成中的重要作用;(2)错误地描述了Mn在铁素体含量和马氏体形成方面的作用;(3)错误地描述了Si 在促进铁素体中的作用[10]。正是由于这些缺点,对于高氮焊缝金属,Schaeffler图预测的铁素体比实际铁素体高很多,对于 18 8 Mn 焊缝金属中,Schaeffler 图预测结果表明没有铁素体,而实际焊缝中发现了铁素体。对于稀释后18 8 Mn 高锰焊缝金属,Schaeffler 图预测结果表明存在马氏体,而实际上并没有发现马氏体。

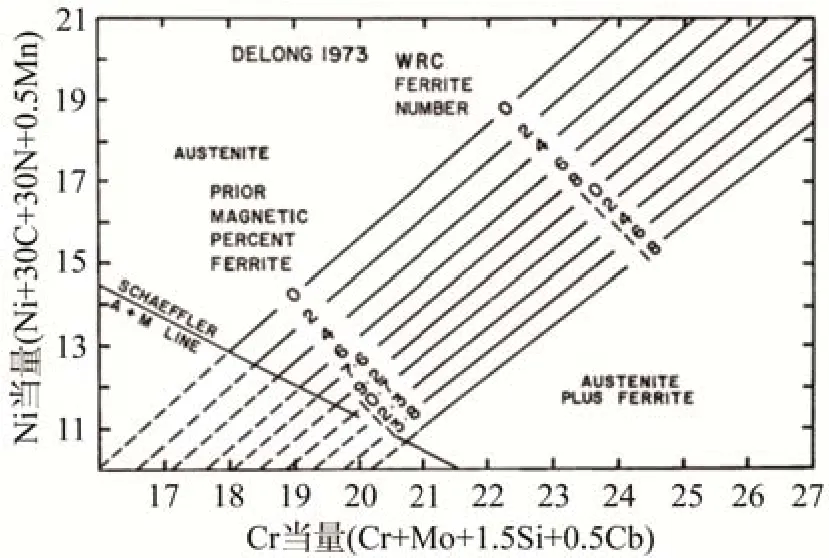

3.2 DeLong图

1956年,McKay公司(现为Teledyne McKay)的研究人员发表了基于磁性法确定铁素体值的修改图,精度为±3%。该图的最新版本通常称为DeLong图,如图2 所示。这种磁性法铁素体数测量系统于1974 年成为AWS A4.2 标准,在此后不久便被采纳到ASME规范中,并最终被ISO 8249-1985采用。

图2 DeLong图[10]Fig.2 DeLong Diagram[10]

DeLong图为更聚焦于奥氏体不锈钢焊缝,当使用铁素体磁性法测量系统时通过考虑氮的奥氏体促进作用,DeLong 图对Schaeffler 图的中心部分进行了修订,从而导致比Schaeffler图的范围更小。除了在镍当量中增加了一个氮因子外,DeLong图的镍当量和铬当量与Schaeffler 图的镍当量和铬当量一致,DeLong 图中保留了Schaeffler 给出的马氏体边界。因此,对于高Mn 不锈钢焊缝金属,DeLong 图的预测误差与Schaeffler图接近。

DeLong 图相比于Schaeffler 图,在三个重要方面有所不同[11]。

(1)DeLong图增加了氮的影响因素。这是由于不止一个制造商提出当预测法应用于焊条时,发现一些焊材的氮含量异常高,会产生极低的铁素体,而使用Schaeffler 图计算得出的铁素体水平要高于实际情况。

(2)相比Schaeffler 图,该图的线条斜率有显著变化。对于308族等低合金钢,DeLong图与Schaeffler 图的预测结果基本一致,但对于高合金化的316、317 和309 族,DeLong 图预测结果高于Schaeffler图。在原始论文[12]以及一篇关于气体保护焊和电弧焊焊缝的论文[10]中,表明这种铁素体预测对于焊条适用。

(3)代表0、2、4、6—14 体积百分比铁素体线之间的间距几乎相等,这与Schaeffler图上的变化间距不同。

另外DeLong 图对焊条电弧焊、钨极氩弧焊、熔化极气体保护焊三种焊接工艺进行数据采集分析,数据来源更全面,适用范围更广。

因Schaeffler图中没有考虑氮的因素,其无法解释氮引起的焊缝金属之间铁素体的差异。然而,基于实际焊缝分析和考虑氮的强烈奥氏体化效应的DeLong图,通常可以解释在发生增氮时观察到的铁素体含量的显著差异。

众所周知,氮的增加对焊缝金属铁素体含量有很大的影响。根据DeLong 图,氮的奥氏体化强度是镍的30倍,因此焊缝金属中极少量的增氮会导致铁素体含量成倍降低;由于氮气的来源是空气,很明显,任何降低熔化极气体保护焊或钨极氩弧焊中电弧对空气隔绝能力的因素都会导致铁素体的计算值与测量值发生偏差。

氮在奥氏体不锈钢中的固溶度极限超过0.25%,并且焊接过程中可吸收的氮有限;然而,在焊缝金属中的0.05%氮基础上添加额外的0.20%氮会使DeLong 图上的镍当量增加6.0,这在理论上代表FN降低大约18,因此可以看出,增氮可以将常见的奥氏体焊缝中的铁素体几乎全部消除[13]。因此加入氮元素的影响因素对于铁素体预测计算显得尤为重要。

3.3 铁素体百分比(%)与铁素体数(FN)

最初,铁素体的测量需要对样品使用破坏性的金相法进行抛光和腐蚀,此方法不能用于产品焊接构件的铁素体测量,且经过研究验证表明实验室测量结果的可重复性较差[14]。而以Schaeffler 图为代表的预测法的准确性依赖于化学分析,同样为破坏性方法,且预测图本身准确性有待商榷。于是,非破坏性的磁性测量方法应运而生。

Gunia 和Ratz[15]、DeLong[16]、Rosendahl[17]的研究表明,不同的磁性测量仪器或这些仪器的不同校准方式会在给定的同一试样上测量出不同的铁素体读数,这种测量差异可归因于两个方面:一是没有提出能够被广泛接受的科学准确的方法来精确确定存在于各种未知基体中的铁素体的数量[18]。二是多年来为了校准铁素体测量仪器,发展了太多独立校准的磁性仪器和曲线,并且在测量的铁素体值结果中通常相互之间存在很大差别[15-17,19]。

美国焊接研究委员会的高合金委员会通过不锈钢焊接顾问小组委员会完成了美国磁性测量仪器校准的标准化[18]。该WRC校准程序包括使用术语铁素体数(FN)代替术语铁素体百分比。专用术语铁素体数(FN)是根据标准磁铁和一组由电镀有不同厚度非磁性涂层的低碳钢基材制成的初级标准试样之间的吸引力来定义的。FN 是与等效磁性焊接金属的铁素体含量相关的标准化特定值。它不一定是焊缝真正的绝对铁素体百分比。对于给定的试样,铁素体数(尤其是小于10的)能很好地代表铁素体百分比数字的平均值,此标准参考美国和世界测量δ铁素体的方法,基于WRC顾问小组委员会和国际焊接学会小组委员会IIQ[16-18],鉴于WRC程序进行的循环法进行制定。

对已知百分比铁氧体铸件的磁饱和测量结果表明,给定百分比铁氧体的磁响应取决于其成分。因此,铁氧体和FN 之间的任何对应关系都会受到铁素体成分的影响。目前的研究仅能提供建议性的对应关系,而并非确定值。对于常见的铁素体-奥氏体双相焊接金属,预计铁素体百分比约为同位置测量的FN的0.7倍,但这种对应关系也仅是一种合理估计,并非准确的对应。

3.4 WRC图

1988 年,Siewert、McCowan 和Olson[20]使用多变量线性回归系统开发用于预测δ-铁素体含量的图表,该图被命名为WRC-1988(见图3),其中FN是因变量,每种合金元素都是自变量。

图3 WRC-1988图[21]Fig.3 WRC-1988 diagram[21]

研究人员借助软件,通过迭代过程优化了线性回归,用于开发线性回归的输入数据来源于WRC数据库[22],其中包括923 种不锈钢合金的化学成分和FN 值。与DeLong 图仅包括AISI-300 奥氏体不锈钢不同,WRC-1988 图还包括更高合金奥氏体不锈钢、双相不锈钢和其他合金的数据,将预测范围增加到100 FN。区别于以往预测图表的金属相,WRC-1988 图使用新的凝固模式(A、AF、FA、F)来进行分区。Kotecki[23]使用独立数据集的实际成分和测量的铁素体数比较了WRC-1988 图与DeLong图在0~18 FN范围的预测。发现使用WRC-1988图表测量的FN与预测的FN误差显著减少,见图4。

图4 实测FN与DeLong图预测的FN与WRC-1988图预测的FN的比较[23]Fig.4 Comparison of the Measured FN with the FN Predicted by the DeLong diagram versus the FN Predicted by the WRC-1988 diagram[23]

Kotecki 和Siewert[24]对WRC-1988 图表进行了小幅调整,将铜的系数加入到了镍当量计算中,该图被命名为WRC-1992(见图5),并在随后被纳入ASME 规范。Kotecki[25]对WRC-1992 图进行了更重要的修改,增加了边界,预测了低于该边界的焊缝金属将出现马氏体。此版本的WRC-1992 图表如图6所示。

图5 WRC-1992图与凝固模式边界[24]Fig.5 WRC-1992 Diagram with solidification mode boundaries[24]

图6 WRC-1992图,含1%Mn、4%Mn和10%Mn的马氏体边界[25]Fig.6 WRC-1992 diagram with martensite boundaries for 1% Mn,4% Mn and 10% Mn [25]

3.5 铁素体预测方法发展

目前,WRC-1992 图仍然是业内最常用的方法。预测图需要输入焊缝金属的化学成分,一般而言,输入的化学成分的准确性决定了预测结果的准确性。成分精确度低或使用易烧损成分代替焊接金属成分将意味着导致预测结果更加不准确。焊接工艺的改变同样会影响预测结果的准确性[25]。此外,预测图表还有一个限制,就是没有考虑冷却速度对残余δ-铁素体的影响,预测图表只是为了在电弧焊工艺下使用而开发的。关于这一点,一些研究[26-29]证实Schaeffler、DeLong 和WRC-1992 提出的传统图表不适合在激光等高能焊接工艺相关的冷却速率范围内使用。因此,在这些条件下,从图中获得的δ-铁素体含量的预测可能不准确。一些研究人员[27,29-30]提出了对传统Schaeffler 图的修改,以使其适应更高的冷却速率条件,但这些修改也各有其局限性。

在1999年,Kotecki[31-32]增加了WRC-1992图对锰含量为1%、4%和10%的不锈钢包覆层的应用,其中锰对马氏体边界的影响也包括在内。

在21 世纪,人工神经网络的发展在预测FN 方面取得了重大进展,人工神经网络也被用于建立材料的化学成分与某些物理特性之间的关系。例如,Bhadeshia 等人[33]提出了用于预测疲劳裂纹扩展和蠕变断裂的神经网络。为了预测FN,Vasudevan 等人[34]和Vitek等人[35-38]使用WRC数据库[22]作为输入数据,基于奥氏体和双相不锈钢的化学成分开发了神经网络。人工神经网络是一种多变量非线性回归方法,可以识别线性回归难以识别的变量之间的复杂关系。

Vitek 在2000~2003 年间开发了两个神经网络,其中FNN-1999 仅将化学成分作为输入数据,而ORFN 将焊接冷却速率添加到参数中。根据Vitek的研究,FNN-1999 神经网络比WRC-1992 图和ORFN 神经网络能做出更准确的预测。然而,在与高冷却速率相关的激光或高能焊接工艺的情况下,ORFN神经网络可以做出更准确的预测。人工神经网络的局限性取决于用于训练网络的数据库的准确性和大小,以及网络内部架构需要进一步优化。

2010年,Valiente Bermejo提出了一种预测电弧焊凝固条件下奥氏体不锈钢FN 的新方法[39-40]。这项工作得出的结论是FN 取决于两个变量:总允许水平(铬当量+镍当量)和比率(铬当量/镍当量)。通过使用Hammar和Svensson等人提出的公式(1)[41],提出了一个通用公式(2)[39-40]。公式(2)仅适用于奥氏体不锈钢弧焊。

4 结论

(1)综述了铁素体形成原理、含量影响因素、预测方法发展历程及背景依据。正是由于铁素体的重大意义,铁素体的预测和实测在学术界引起了广泛的关注与研究,自1920年以来研究学者及工程师们开发了多种预测和测量方法。

(2)预测法的发展离不开实际测量结果,尽管实测法在实施中具有一定限制条件,但由于传统预测法的准确性不高,生产和研究中一般都采用磁性法或金相法进行实际测量,从而得到铁素体含量的准确评价。

(3)随着时代与科技的发展,大数据、人工智能、云计算等众多新兴高科技领域正在崛起,对于铁素体含量的预测也应紧跟时代步伐。最新的人工神经网络预测FN的方法具有显著的信息化和数字化时代特征。然而目前的神经网络预测法还存在着受限之处,例如数据库有限、适用工艺范围限制等。在未来的铁素体预测法发展中,进一步结合网络大数据,深入探究预测法与实测法结果的对应关系,建立基于生产和应用厂商铁素体实际测量数据的大型云数据库,将数据与培养训练人工智能结合起来,使预测方法更加科学和全面,或将有利于更准确的对各种状态下材料的铁素体含量进行预测,促进焊接研究领域的快速发展。