导热油压力管道焊缝裂纹产生原因分析与分布规律研究

吕钟杰,张子健,钟军平,林远龙,徐无波,徐律行,包瑜婷

1.宁波市劳动安全技术服务有限公司,浙江 宁波 315048

2.宁波市特种设备检验研究院,浙江 宁波 315048

0 前言

导热油压力管道作为热载体的主要传输设备之一,在工业生产中得到了广泛地运用[1]。由于导热油压力管道运行温度高,一般在300 ℃左右,热应力大,在定期检验时,焊缝中经常会检出裂纹,这类裂纹的存在是一种极大的安全隐患,一旦发生泄漏事故,300 ℃高温的导热油与空气接触即可燃烧,极易发生火灾事故,严重时会造成人员伤亡和财产损失[2]。陆树华[3]等人采用X 射线数字成像检测(DR)技术对高温在役导热油管道焊缝进行了检测,快速有效地识别了焊缝典型缺陷,并分析了缺陷产生原因。卢夺[4]等人针对导热油系统的管道应力分析工作的难点,采用合理分段,并多次调整管道布置形式,增加必要的弹簧支撑等手段,完成了应力校核。逯云玲[5]等人通过在管廊上导热油管道设置反向π弯,并采用CSII软件对管道应力进行了分析,解决了高温导热油管道的应力问题。

以上研究工作均未对导热油管道焊缝裂纹产生规律进行有效分析,无法预测裂纹可能产生部位,因此本文以定期检验实践中发现的三条包含焊缝裂纹的导热油压力管道为研究对象,深入分析并总结了裂纹产生的原因,并对含裂纹的焊缝在管道中的分布规律进行了研究。同时给出了处理建议和预防措施,可为今后同类或类似工况的检验项目的开展提供一定的技术参考。

1 导热油压力管道概况

三条导热油管道在某次定期检验时,采用射线检测、相控阵超声检测和磁粉检测发现存在裂纹缺陷,且裂纹存在位置较为典型,因此对这三条压力管道的基本参数进行收集,具体见表1;通过相控阵超声检测方法对缺陷进行定量并定性,同时统计裂纹焊口数量、固定支座设置情况、走向连续改变、是否为中间管段以及支撑情况,具体见表2。

表1 导热油管道基本参数Table 1 Basic parameters of thermal oil pipeline

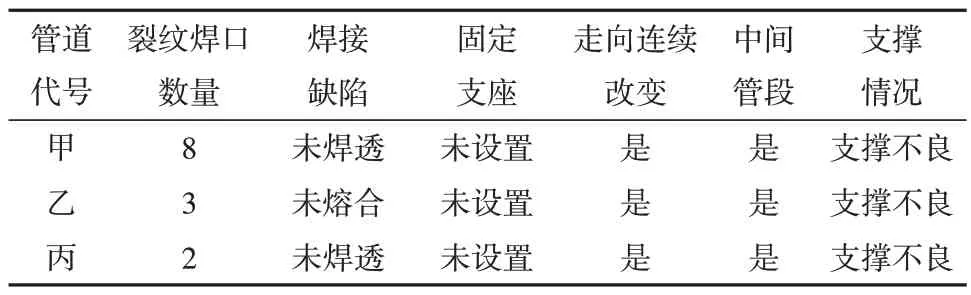

表2 导热油管道缺陷情况统计Table 2 Statistical of defects in thermal oil pipeline

通过表2 可知,三条管道含有裂纹缺陷的焊缝同时也伴有其他缺陷,且都未设置固定支座,均处在走向连续改变的部位,均为中间管段,均存在支撑不良的情况。因此三条管道存在较多的共性,可为后期裂纹产生原因的分析提供参考。

2 裂纹产生原因与分布规律

2.1 热应力

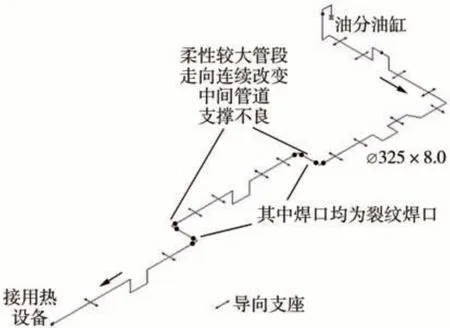

对三条压力管道的设计图纸进行资料审查,发现设计单位未对上述管道进行热应力计算,且未对固定支座设置情况提出具体要求。审查安装竣工资料发现安装单位也未进行固定支座设置。经现场检查发现,除管道首尾两端与固定设备相连接外,中间部位均未设置固定支座,如图1~图3所示。

图1 甲管道走向Fig.1 Schematic Diagram of Pipeline Route A

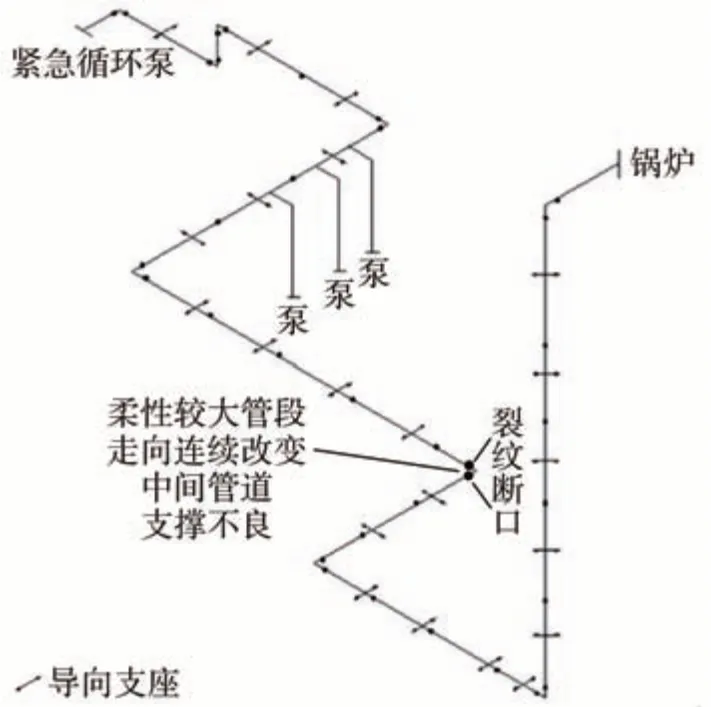

图2 乙管道走向Fig.2 Schematic diagram of pipeline route B

图3 丙管道走向Fig.3 Schematic Diagram of Pipeline Route C

现以甲管道为例进行具体分析,该管道最高工作温度为320 ℃,长度为348 m。宏观检查发现该管道设置了多处U形膨胀节或自然补偿,管道除首尾两端固定外,中间未设置固定支座。一般情况下,高温工况管道根据设计计算,应在达到一定长度范围的管段两端设置固定支座,并在相邻两个固定支座之间设置膨胀节或自然补偿,用以吸收该相邻两个固定支座之间管段的热膨胀量,根据物体线性膨胀量计算公式[6]:

式中 ΔL为线性膨胀量;α为线性膨胀系数,与材料和温度有关;L为两个固定约束点之间的物体线性长度;ΔT为管道金属运行温度与室温温差。

通过式(1)可以看出,L越大,即相邻两个固定支座之间的距离越大,则该相邻两个固定支座之间管段的膨胀量越大。当管道仅有首尾两端固定的情况下,该管道将以全长度348 m进行热膨胀,取α=15×10-6/℃,L=348 m,ΔT=300 ℃,按照(1)式计算ΔL=1.566 m,这就造成了极大的管道线膨胀量,通常在热力管道设计中,管道受热后的膨胀量,均会通过在管路上设置膨胀节或膨胀弯以及管路本身走向改变来进行全部补偿,管路上设置膨胀节的数量以及补偿量是通过总膨胀量来确定的,但对于较长的热力管道来讲,固定支架的设置是否合理是管道膨胀量分段控制的关键,应避免整段管道的膨胀量集中到一起。但针对本条管道,由于仅首尾两端受到固定支架约束,未进行膨胀量分段控制,大量过剩的线膨胀量集中到一起,使管道内部产生较大的应力。

热应力是由于弹性体因温度变化引起的自由膨胀或收缩受到约束而在内部产生的应力[7],其次若弹性体内部温度分布不均匀也会产生热应力,若导热油管道内壁温度高于外壁温度,内壁将产生压缩热应力,外壁将产生拉伸热应力。导热油管道在装料和卸料的时候,温度的分布会随时间而变化,即处于非稳态温度场,非稳态温度场的热应力水平要远远大于稳态温度场的热应力水平,这与温度的变化速度有密切关系。根据三维热应力理论计算公式,见式(2),可知热应力水平和ΔT成正比,ΔT越大,热应力越大。

通过对比表1、表2可知,ΔT甲>ΔT乙>ΔT丙,因此甲管道的热应力最大,丙管道的热应力最小,乙管道的热应力居中,内部热应力越大,产生缺陷的可能性就越大,由表2 可知,甲管道所含缺陷最多,丙管道所含缺陷最少,乙管道居中,这与热应力分析的结果相吻合。

2.2 含裂纹焊缝分布规律

由图1~图3 可知,三条管道含裂纹焊缝均分布于管道柔性较大的管段,并且都具有如下特征:位于整条管线较中间、管道走向连续改变、存在支撑不良的现象。首先若焊缝位于相邻两固定约束点之间,且越接近整个管线的中间位置,离固定约束点越远,则弹性越大;其次若管道走向连续改变并存在支撑不良的情况,管段的弹性也会较大,特别是大口径、承载液体介质载荷、自身重力载荷较大的管段。这和平板应力分析中挠度理论[8]的相关结论是相吻合的。周边固支时,最大挠度为:

周边简支时,最大挠度为:

对于钢材,μ=0.3,所以。为周边固支时最大挠度,为周边简支时最大挠度,p为均布载荷,R为两个固支间距的一半,D'为抗弯刚度。

固定支座可以等效为周边固支,导向支座可以等效为周边简支,周边固支和周边简支的最大挠度都出现在靠近中心的位置,且周边简支的最大正应力要大于周边固支的最大正应力[8],这就是缺少固定支座时,管段中部的最大正应力要高于安装固定支座的最大正应力。在工程上,为了减小管道挠度和最大正应力,通常是采用改变其周边支撑的结构,使其更趋向于固支结构,也就是管道支吊架中的固定支架结构。

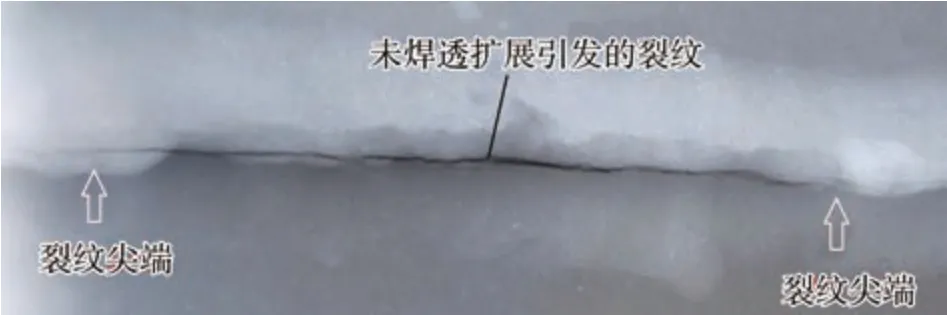

2.3 焊接缺陷的检测

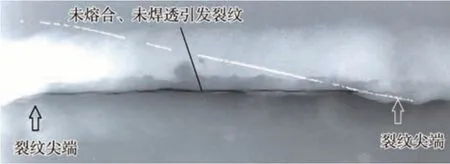

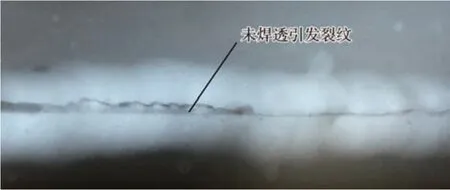

对含有表面裂纹的焊缝进行射线检测,结果发现存在明显的未焊透、未熔合等内部缺陷,如图4~图6 所示。未焊透缺陷减少了焊缝有效的截面积,同时未焊透的存在会严重降低焊缝的疲劳强度,是裂纹产生的根源所在,随着导热油管道的频繁装卸料,在交变疲劳载荷的共同作用下,极有可能产生疲劳裂纹[9];未熔合缺陷也会减小焊缝的承载能力,应力集中也比较严重,造成较高的局部应力[10],这些高水平的局部应力都是裂纹产生的根源。

图4 未焊透引发的裂纹图像Fig.4 Image of cracks caused by incomplete penetration

图5 未熔合、未焊透引发的裂纹图像Fig.5 Image of cracks caused by incomplete fusion and incomplete penetration

图6 未焊透引发的裂纹Fig.6 Cracks caused by incomplete penetration

2.4 综合分析

通过以上理论分析与实际检测,可以总结出裂纹产生的主要原因如下:首先导热油压力管道在日常运行过程中会存在装卸料以及导热油温度的变化,这就造成了管道压力波动、温度变化,进而造成管道中应力出现周期性变化,最终导致压力管道出现疲劳应力,为管道疲劳失效埋下隐患;其次2.2小节中所述的管段,相比对两端固定的管段,中间部位管段由于柔性大,变形量大,无固支结构,内部存在较大的挠度和应力,局部集中的应力为缺陷的产生提供一定的必要条件;最后由于在制造安装时产生了未焊透、未熔合等内部缺陷,在缺陷处形成明显的几何不连续,造成了应力集中,上述疲劳应力的作用进一步被放大,从而有力促进了未焊透、未熔合焊接缺陷中夹杂的原始微小裂纹源扩展延伸,最终形成了焊缝裂纹,造成了管道开裂失效。

3 缺陷处理及预防措施

3.1 处理方案

首先,对存在裂纹的焊缝应进行返修,并采用原规定的检测方法重新检查;其次按要求合理设置固定支座,分段吸收管道的热膨胀量;最后做好管道的支撑工作,特别是管径较大、承载液体介质载荷、自身重力载荷较大的管段。

3.2 预防措施

导热油压力管道火灾危险性大,风险等级高,在管道安装过程中,焊口应严格按照标准及有关要求施焊,避免产生未熔合、未焊透等焊接缺陷,从而有效减少焊口中的几何不连续及原始裂纹尖端。导热油管道属于高温工况管道,设计阶段应进行热应力计算,并根据热应力计算结果,合理设置膨胀节、自然补偿及固定支座,相关设置原则可以参考GB/T 20801.3-2020《压力管道规范 工业管道 第3部分:设计和计算》[9],分段吸收管道的热膨胀量,避免管道整体热膨胀,造成热应力过大,走向改变的管段,应做好支撑,提高管道的刚度。水平直管道的支吊架间距应按强度条件、刚度条件进行计算,取其中较小值,同时计算局部应力,在不满足要求时,需设置加强板或采取其他加强措施,否则应减小管道的跨距。

3.3 定期检验注意事项

在导热油压力管道定期检验过程中,检验人员在选择焊缝进行埋藏缺陷检测前,首先应宏观检查其固定支座设置情况是否符合设计文件和相关技术标准要求。对固定支座设置不合理的管道,尤其是存在走向连续改变、支撑不良、位置大致处于两相邻固定支座的中心、压力载荷较大、重力载荷较大的管段(以下简称危险管段),应重点对危险管段的焊缝进行表面和缺陷埋藏缺陷检测,若检测发现存在未焊透、未熔合、裂纹等危害性缺陷,还应增加抽检比例,若还存在超标缺陷,则应对整条管段进行全部检测。检测方法和比例的选取原则如下:(1)针对危险管段,推荐采用磁粉检测+相控阵超声进行检测,对于缺陷复验可采用脉冲反射法超声检测进行验证,检测比例为100%;(2)针对非危险管段,推荐采用磁粉检测+脉冲反射法超声进行检测,对于缺陷复验可采用相控阵超声进行验证,检测比例按照TSG D7005-2018《压力管道定期检验规则工业管道》的要求进行。

4 结论

对某化工企业三条导热油压力管道进行定期检验,发现其危险管段的焊缝部位均存在未焊透、未熔合、裂纹等缺陷。通过理论分析和实践检测,归纳总结了裂纹产生的原因,具体如下:(1)导热油压力管道日常运行过程中的压力和温度波动会产生疲劳应力与热应力;(2)中间部位管段柔性大、挠度大、内应力大;(3)焊缝缺陷的存在未裂纹产生提供了一定的必要条件。给出了处理建议和预防措施:(1)焊缝应严格按标准进行施焊;(2)设计过程中应进行热应力计算,依据相关标准设计补偿器和管道支座;(3)给出了针对危险管段的检测方法和比例的选取原则,确保了导热油压力管道的安全运行,也可以给其余类似工况压力管道的定期检验提供参考。