纳米陶瓷内衬耐磨防腐涂层在高含硫净化装置的耐蚀性能研究

李 杰

(中国石化达州天然气净化有限公司,四川 达州 635000)

0 引言

某天然气净化厂以高含硫天然气为原料,H2S平均含量为14%(V),CO2平均含量为8%(V),采用MDEA法脱硫、TEG法脱水、常规克劳斯二级转化法硫磺回收、加氢还原吸收尾气、单塔低压汽提酸水的工艺路线。每套联合装置天然气净化能力为2×300×104m3/d,6套联合装置年净化天然气120×108m3,年产净化气95×108m3,年产硫磺240×104t。净化装置管道材质主要包括碳钢、不锈钢等。在管道法检中,发现部分高含H2S、高压高温压力管道直管段、弯头等存在严重减薄,主要集中在胺液系统、蒸汽系统等部位,材质主要为碳钢。运行期间,贫富胺液换热器富胺液管线、半富胺液泵出口低压蒸汽管线等曾多次发生减薄泄漏,严重影响装置安全平稳运行。经原材质更换后运行周期短,未能从根本上解决问题。陶瓷材料不仅具有高熔点、高强度、硬度大、化学稳定性强等特点,而且最主要的是陶瓷材料具有较低的热膨胀系数。将其作为涂层,可大幅度提高金属设备的耐高温、耐磨蚀、抗高温氧化等性能[1,2]。

复合陶瓷涂层通常是由粘结剂、固化剂、功能填料(如耐磨材料、耐高温材料等)及一些必要的辅助材料复合而成。其中粘结剂主要起到成膜作用,使被粘结物质与金属基体紧密的结合;固化剂又被称为硬化剂,固化剂的主要作用是与粘结剂发生反应,并且形成空间网络结构即涂层;填料是陶瓷涂层的主要功能性材料,改善涂层的工艺性能、提高涂层的强度及耐久性;辅助材料的主要作用是改善涂层的性能。

纳米陶瓷涂层设计的关键在于涂层粘结剂,即环氧树脂的改性合成及陶瓷材料的制备和加入。环氧树脂固化物内应力大、质脆,耐疲劳性、耐热性、耐冲击、耐开裂性和耐湿热性较差,有机硅树脂则具有的热稳定性、耐氧化、耐候、表面能低、介电强度高等优点,弥补了环氧树脂的缺陷,降低了环氧树脂的内应力,增加了环氧树脂的韧性,提高了其耐热性能。采用纳米二氧化硅对有机硅改性的环氧树脂进行二次改性,利用纳米级粒子特有的尺寸及界面效应,提高树脂性能[3]。

本文通过正交设计确定综合性能较优的NCARC-01型、NC-ARC-02型、NC-ARC-03型及NCARC-04型4种工艺产品配方,分别对其进行耐酸性能分析,耐碱性能分析,模拟胺液腐蚀分析及综合力学性能分析。确定最优工艺参数。

1 试验及分析

(1)耐酸性能试验

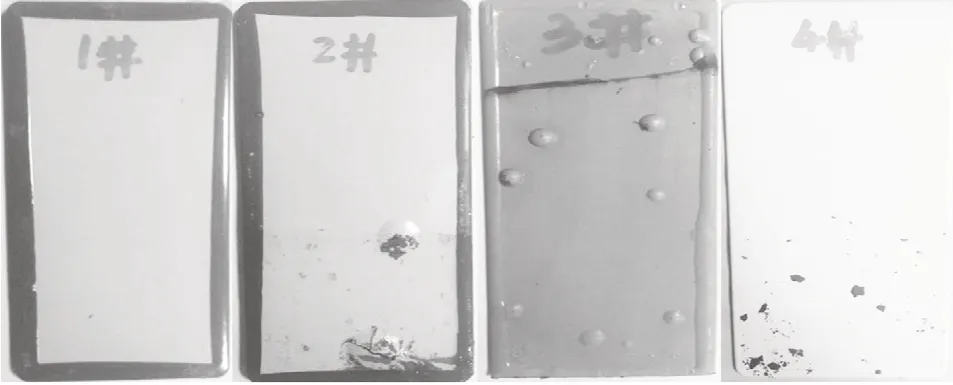

耐酸性试验依据GB/T 0247-1988《色漆和清漆耐液体介质的测定》中浸泡法进行测定,浸泡液选用10wt%HCl溶液进行浸泡,浸泡时间为96h,试样编号如表1所示,浸泡后将试样取出清洗,并观察试样表面形貌。

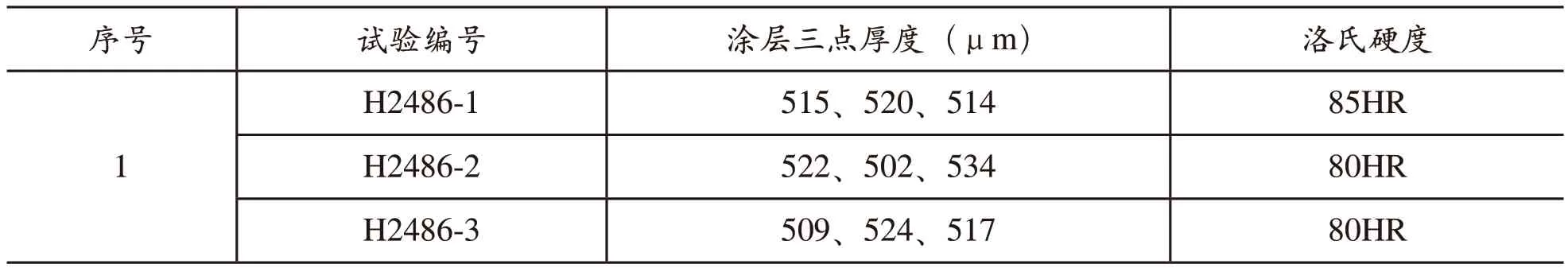

表1 试样编号

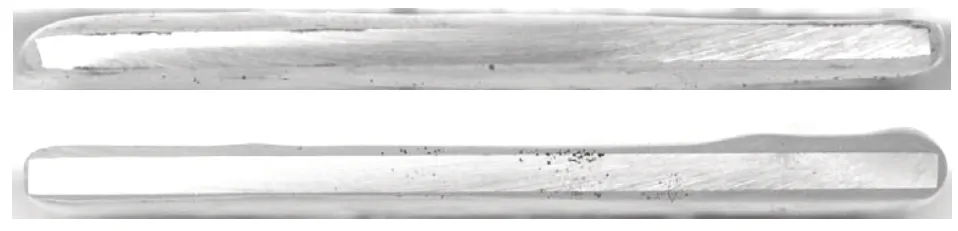

耐酸性试验结果如图1所示,试样经浸泡后1#试样表面平整,涂层表面无起泡、起皱、脱落、腐蚀等;2#试样表面出现少量气泡,并存在起皱及黑色腐蚀产物;3#试样涂层表面分布大量气泡;4#试样涂层表面存在黑色腐蚀产物;

图1 酸性溶液浸泡96h后的纳米陶瓷涂层形貌

(2)耐碱性能试验

耐碱性试验依据GB/T 0247-1988《色漆和清漆耐液体介质的测定》中浸泡法进行测定,浸泡液选用10wt%NaOH溶液进行浸泡,浸泡时间为96h,试样编号如表1所示,浸泡后将试样取出清洗,并观察试样表面形貌。

耐碱性试验结果如图2所示,1#、3#、4#试样表面涂层未出现起泡、起皱、脱落、腐蚀等情况,表面平整无破损,2#试样涂层表面出现鼓泡;

图2 碱性溶液浸泡96h后的纳米陶瓷涂层形貌

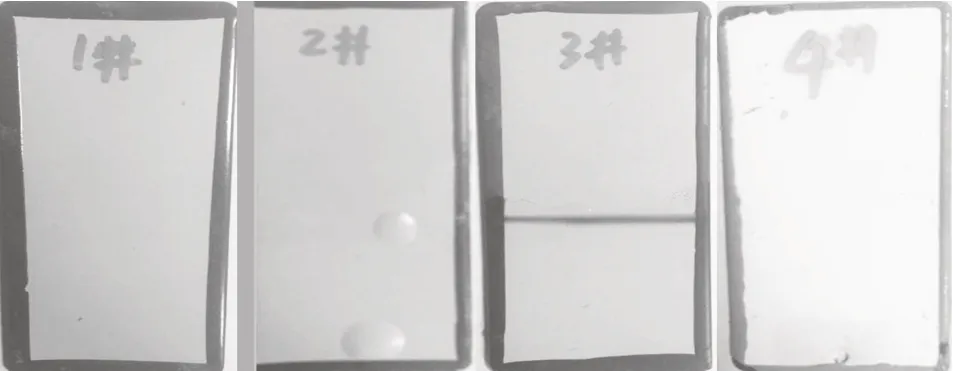

(3)模拟胺液腐蚀试验

模拟现场工况腐蚀环境:对4种型号的纳米陶瓷涂层开展了高温高压模拟胺液腐蚀性测试。模拟条件:120℃、50%MDEA+50%水+4gNaCl(氯离子浓度4000ppm);硫化氢0.15MPa、二氧化碳0.1Mpa、氮气充压至0.75MPa;10g铁杂质;线速度大于1.5m/s,浸泡时间96h,试样编号如表1所示,实验结果如图3所示。

图3 模拟胺液浸泡96h后的纳米陶瓷涂层形貌

经96h的高温高压模拟胺液腐蚀实验,1#试样涂层轻微变色,未出现起泡、起皱、脱落、腐蚀等情况,表面平整无破损,而2#,3#,4#试样均出现鼓泡、破损及严重变色现象。

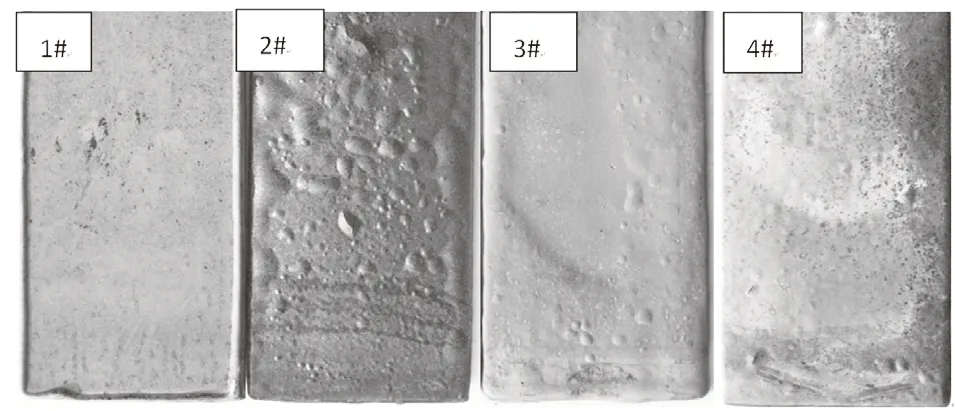

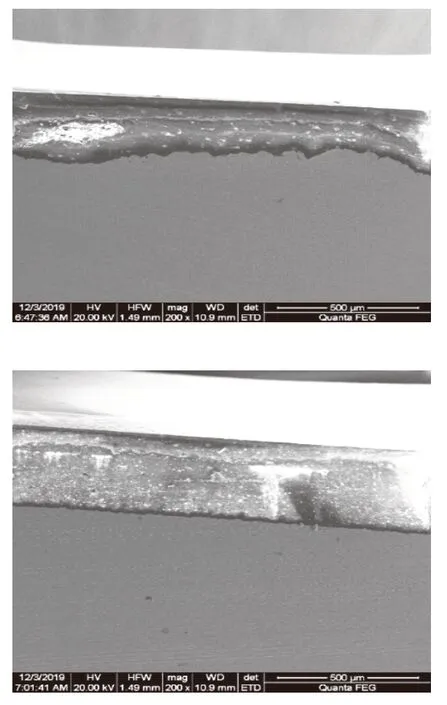

为确认1#试样涂层内部腐蚀现象,分别通过宏观观察和采用扫描电镜的能谱仪(EDS)观察试样涂层与金属基体间的结合情况,宏观形貌结果和微观形貌结果如图4、图5所示。

图4 模拟胺液腐蚀实验后1#涂层试样截面宏观形貌

图5 模拟胺液腐蚀实验后1#涂层试样截面微观形貌

经96h的高温高压模拟胺液腐蚀实验后,1#涂层试样截面无裂纹、无气孔,与金属基体结合良好;

(4)综合力学性能试验

为进一步明确纳米陶瓷涂层对现场工况环境的适应性,通过对4种型号的纳米陶瓷涂层开展物理机械性能的检测和评估,主要包含:涂层的耐磨损、铅笔硬度、洛氏硬度、抗拉拔断裂强度、线膨胀系数、耐冲击性能及附着力的测试。

纳米陶瓷内衬耐磨性研究

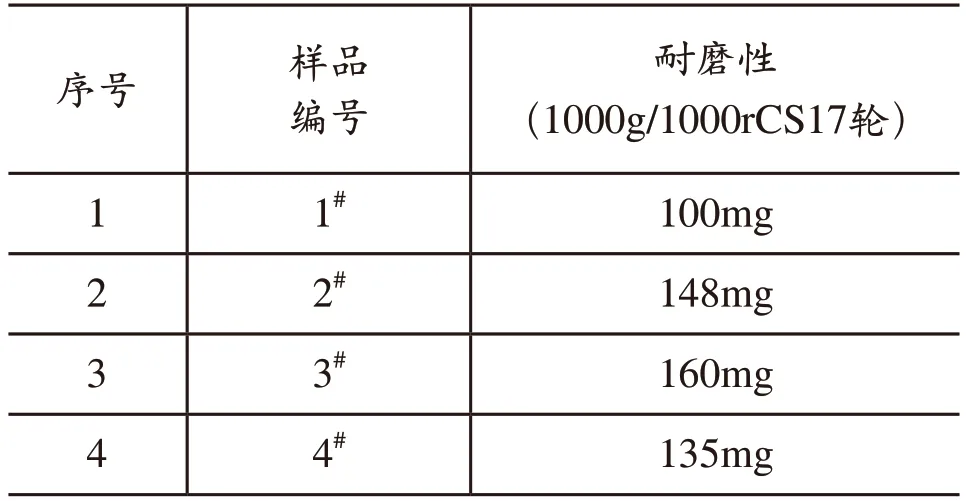

耐磨性能对比实验,按GB/T1768-2006《色漆和清漆-耐磨性的测定-旋转橡胶砂轮法》中规定的方法,进行操作。测试结果如表2所示,试验后表面形貌如图6所示。

表2 耐磨抗腐蚀纳米陶瓷涂层耐磨性测试结果

综合对比纳米陶瓷涂层耐酸碱介质性能、耐磨性能测试结果得出,NC-ARC-01型耐磨抗腐蚀纳米陶瓷涂层具有更优异的耐磨、防腐性能,可有效应对现场腐蚀工况,分析原因为:

(1)纳米陶瓷填料的加入,提高了涂层的耐磨损性能,合适的添加量、填料颗粒的大小及级配关系均对耐磨性起到了至关作用。小颗粒均匀填充在大颗粒之间的空隙中,增加了复合材料的表面积,在表面上单位面积内裸露的胶体则相对减少,导致磨料的切削作用由更多的陶瓷填料颗粒来承受,大小颗粒间呈现如齿轮般的结合效应,相邻颗粒牵制,进一步提高涂层的耐磨性能;

(2)固化剂的加入,使树脂交联成三维网状结构,为陶瓷填料颗粒起到骨架支撑作用,使得镶嵌在其中的纳米颗粒不易脱离,在磨料的作用下失重减少。

纳米陶瓷内衬硬度研究

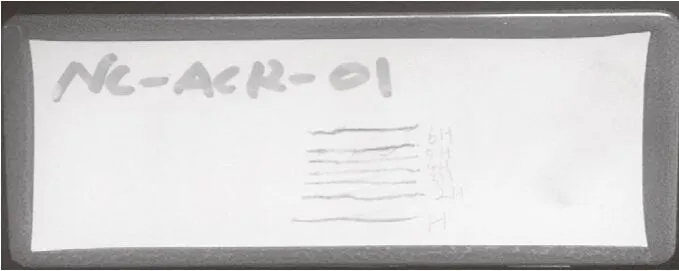

依据GB/T 6739-2006《色漆和清漆 铅笔法测定漆膜硬度》及GB/T 1818-1994《金属表面洛氏硬度试验方法》中规定的方法,对1#试样涂层的铅笔硬度和洛氏硬度进行测试,铅笔硬度采用铅笔法进行测试,通过在涂层上推压已知硬度标号的铅笔来测定涂层的硬度。洛氏硬度采用型号为HRS-150T的洛氏硬度计测试,测试结果如图7、表3所示。

图7 NC-ARC-01纳米陶瓷涂层铅笔硬度测试结果

表3 NC-ARC-01纳米陶瓷涂层洛氏硬度测试结果

综上:NC-ARC-01纳米陶瓷涂层的硬度较高,铅笔硬度可达6H。洛氏硬度三组数值均大于80HR。满足项目技术指标中关于涂层硬度的要求。

纳米陶瓷内衬抗拉拔断裂强度研究

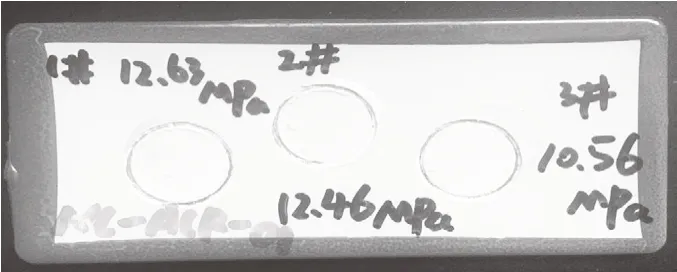

依据GB/T 5210-2006《色漆和清漆 拉开法附着力试验 标准》中规定的方法对涂层的抗拉拔断裂强度进行测试,采用拉拔试验机进行测试,测试过程及结果如图8所示。

图8 NC-ARC-01纳米陶瓷涂层抗拉拔断裂强度测试结果

从结果来看,NC-ARC-01纳米陶瓷涂层的抗拉拔断裂强度平均可达10.7MPa,满足设计要求。

纳米陶瓷内衬线膨胀系数研究

依据GB/T 1036-2008《塑料 -30°C~30°C线膨胀系数的测定 石英膨胀计法》中规定的方法对涂层的线膨胀系数进行测试,采用热膨胀仪进行测试,测试过程及结果如表5所示。

表5 NC-ARC-01纳米陶瓷涂层线膨胀系数测试结果

从结果来看,NC-ARC-01纳米陶瓷涂层的线性膨胀系数平均为3.8×10-7/℃,满足设计要求。

纳米陶瓷内衬附着力研究

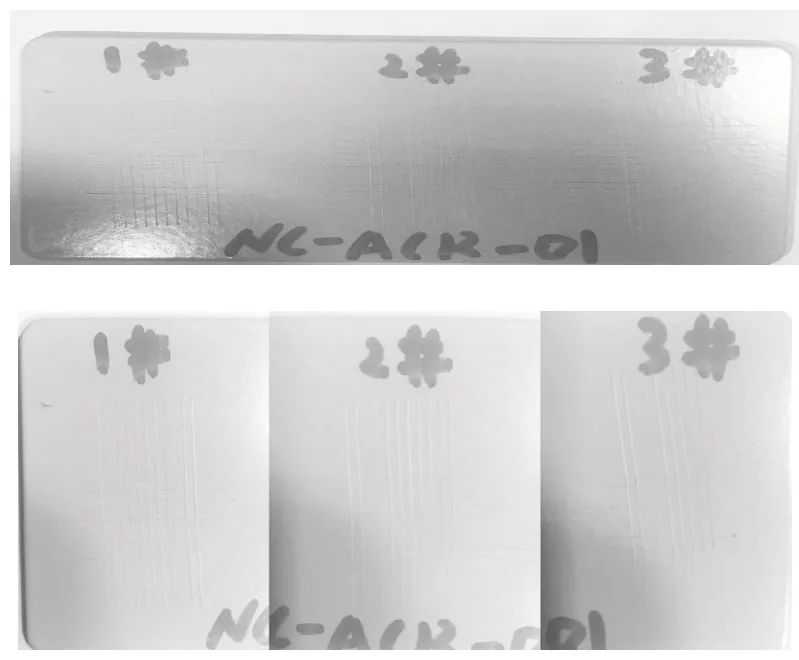

依据GB/T 9286-1998《色漆和清漆 漆膜的划格试验》、GB/T 1720-89《漆膜附着力测定法》中规定的方法对涂层的附着力进行测试,采用涂层划格器及划圈测试仪进行测试,测试结果如图9、图10所示。

图9 NC-ARC-01纳米陶瓷涂层划格法附着力测试结果

图10 NC-ARC-01纳米陶瓷涂层划圈法附着力测试结果

从结果来看,NC-ARC-01纳米陶瓷涂层的划格法附着力测试结果为0级,划圈法附着力测试结果为1级,满足设计要求。

纳米陶瓷内衬耐冲击性能研究

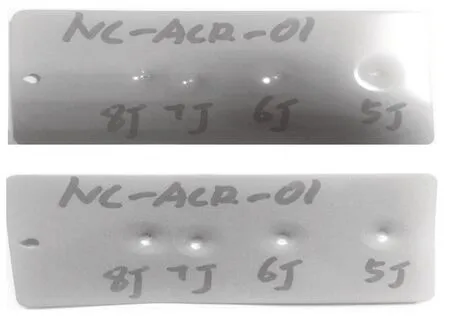

依据SY/T 0442-2010《钢质管道熔结环氧粉末内防腐层技术标准》附录F中规定的方法对涂层的耐冲击性能进行测试,采用涂层冲击试验仪进行测试,测试过程及结果如图11所示。

图11 NC-ARC-01纳米陶瓷涂层耐冲击测试结果

从结果来看,NC-ARC-01纳米陶瓷涂层可耐8J冲击无裂纹、无漏点,满足设计要求。

2 结语

(1)管道内衬增加纳米陶瓷涂层后,设备的耐高温、耐磨蚀、抗高温氧化等性能显著提高;

(2)通过对不同型号的纳米陶瓷涂层进行耐酸性试验、耐碱性试验、胺腐蚀试验及综合力学性能试验分析得出:NC-ARC-01型纳米陶瓷涂层为最优高含硫净化装置管道纳米陶瓷材料组分;

(3)研制的陶瓷内衬弯头样件自2020年3月安装至今,一直平稳运行,初步证明内衬材料对管道起到了良好的耐磨、防腐效果,可以较好的解决高含硫工况下管道内壁的冲刷腐蚀问题,降低管网维护、材料、运营成本,保障了装置的安全平稳运行。