果酒的酿造工艺

方穗恋 ,郭琳苑,黄心洳,吕桦欣,贾宝珠

1.广东第二师范学院生物与食品工程学院(广州 510303);2.广州金至检测技术有限公司(广州 510300)

香蕉是典型的热带作物,产量位居世界前四[1]。香蕉富含淀粉、果胶、VB、VC、VE、Ca、P等营养成分[2],还含有多酚、黄酮等多种活性物质[3],具有抗抑郁、降血糖、抗氧化等多种功效[4]。香蕉是一种跃变型水果,保鲜期短,易腐败变质[5],每年由于贮存和运输造成的损失达30%~50%[6]。在香蕉种植地对其进行加工利用,既能降低贮存和运输过程中造成的不必要损失,又可以增加香蕉的商业价值。葡萄中含有多种维生素及矿物质,还含有多种人体所需的氨基酸[7]。研究表明,葡萄具有助消化、健脾胃、防癌、缓解衰老、美容等多种功效[8-9]。在我国,葡萄主要以鲜食为主,而葡萄产量高,运输保鲜等技术落后,容易积压和滞销[10]。

试验以香蕉、葡萄为原料,开发一款功能性的复合果酒。采用响应面法对香蕉葡萄复合果酒的生产工艺进行优化,得到最佳的酿造工艺条件,为香蕉和葡萄的深加工提供理论依据。

1 材料与方法

1.1 材料与试剂

巨峰葡萄、香蕉、白砂糖(市售);SY葡萄酒·果酒专用酵母(安琪酵母股份有限公司);植物水解酶(诺维信生物技术有限公司);抗坏血酸、柠檬酸(食品级,广州齐云生物技术有限公司);芦丁标准品(含量≥97%,美伦生物技术有限公司);硝酸铝、亚硝酸钠(分析纯,成都市科隆化学品有限公司);氢氧化钠(分析纯,西陇科学股份有限公司);水杨酸、硫酸亚铁、无水三氯化铁、无水乙醇、铁氰化钾(均为分析纯,广州化学试剂厂);三氯乙酸(分析纯,天津市大茂化学试剂厂);95%乙醇(分析纯,北联精细化学品开发有限公司)。

1.2 仪器与设备

FA1004型电子分析天平(上海越平科学仪器有限公司);0~25%vol酒精浓度计(博衡仪器仪表有限公司);LB32T型糖度计(广州市速为电子科技有限公司);752N紫外可见分光光度计(上海元析仪器有限公司)。

1.3 方法

1.3.1 香蕉葡萄复合果酒生产工艺流程

原料预处理→酶解→接种→主发酵→复发酵→杀菌→成品

原料预处理:香蕉剥皮后,与纯净水按1∶1比例打浆,添加0.15%柠檬酸和0.10%抗坏血酸进行护色;将清洗干净的葡萄进行打浆。香蕉浆与葡萄浆按2∶1比例调浆。

酶解:调节混合果浆pH至4.0~4.5,加入一定量植物水解酶,40~45 ℃下酶解100~120 min。

接种:称取适量的活性干酵母溶于5%蔗糖溶液,30~40 ℃下水浴活化20~30 min。调节混合果浆的糖度,加入一定量已活化的酵母。

主发酵:混合果浆于28 ℃发酵7 d。

复发酵:离心、抽滤后,18~24 ℃下利用残糖继续发酵30 d。

杀菌:65~70 ℃的水浴下杀菌15~25 min,使酵母失活。

1.3.2 香蕉葡萄复合果酒工艺优化

1.3.2.1 香蕉葡萄复合果酒单因素试验设计

选取酶添加量、酵母添加量、初始糖度为考虑因素,于主发酵后,以4 000 r/min离心5 min,抽滤得到澄清初始果酒,选取酶添加量(0.02%,0.04%,0.06%,0.08%,0.10%,0.12%)、酵母添加量(0.04%,0.06%,0.08%,0.10%,0.12%和0.14%)、初始糖度(14.0%,16.0%,18.0%,20.0%,22.0%和24.0%)进行单因素试验,测定总黄酮浓度、糖度及酒精度,确定最佳工艺条件。

1.3.2.2 香蕉葡萄复合果酒响应面优化试验

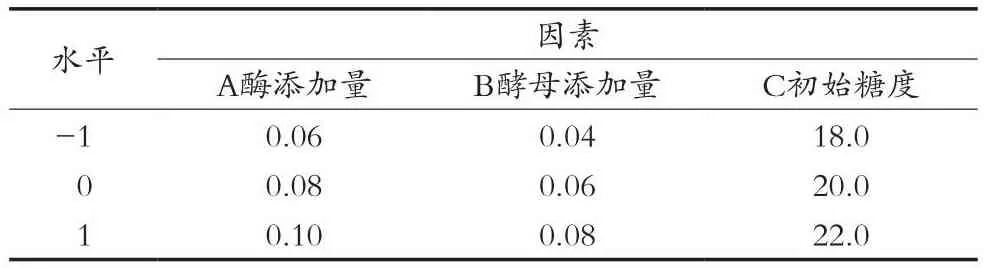

在单因素试验基础上,以酶添加量(A)、酵母添加量(B)、初始糖度(C)为考虑因素,香蕉葡萄复合果酒主发酵后总黄酮浓度(Y)为评价指标,使用Design-Expert 11.1.0软件进行响应面设计,设计因素与水平如表1所示。

表1 响应面试验设计因素与水平 单位:%

1.3.3 香蕉葡萄复合果酒质量评定

1.3.3.1 理化指标测定

1.3.3.1.1 总黄酮浓度的测定

采用亚硝酸钠-硝酸铝法[11]。

标准曲线为Y=2.984 6X+0.002 6,R2=0.999 5,以此标准曲线计算样品中的总黄酮浓度。

1.3.3.1.2 糖度测定

手持糖度计法。

1.3.3.1.3 酒精度测定

酒精计法。

1.3.3.2 抗氧化性测定

1.3.3.2.1 羟自由基(·OH)的清除能力测定[12]

利用Fenton反应[13]生成羟自由基,测定香蕉葡萄复合果酒对羟自由基的清除率。取1 mL 9 mmol/mL硫酸亚铁溶液、2 mL 9 mmol/L水杨酸-乙醇溶液和2 mL不同浓度待测果酒,加入1 mL 8.8 mol/L过氧化氢溶液,充分混合,在37 ℃孵育30 min,以5 000 r/min离心10 min,吸取上清液,以VC为对照,在510 nm处测量吸光度。由于样液本身具有吸光度,测其本底值时用蒸馏水代替过氧化氢,根据式(1)计算清除率。

式中:A0是空白对照液吸光度,用蒸馏水代替样品液;A1是该样品吸光度;A2是色素溶液本身的吸光度,用蒸馏水代替反应试剂。

1.3.3.2.2 铁还原能力测定[14]

分别吸取2.5 mL不同质量浓度的果酒,加入2.5 mL 0.2 mol/L磷酸盐缓冲液、2.5 mL 10 g/L铁氰化钾溶液,充分混匀,在50 ℃水浴20 min后加入2.5 mL 100 g/L三氯乙酸溶液,充分混合,在3 000 r/min下离心10 min,吸取2.5 mL上清液,加入2.5 mL蒸馏水和0.5 mL 1 g/L三氯化铁溶液,充分混匀,以蒸馏水为空白,以VC为对照,在700 nm波长处测定其吸光度以表示铁还原能力。

2 结果与分析

2.1 单因素试验

2.1.1 酶添加量对总黄酮浓度的影响

由图1可知,复合果酒的总黄酮浓度随着酶添加量的增加呈先上升后下降趋势。酶添加量0.08%时,主发酵后,果酒总黄酮浓度为8.42 mg/100 mL,风味口感良好。

图1 酶添加量对复合果酒总黄酮浓度的影响(n=2)

2.1.2 酵母添加量对总黄酮浓度的影响

由图2可知,复合果酒的总黄酮浓度随着酵母添加量的增加呈先上升后下降趋势。酵母添加量0.06%时,主发酵后,果酒总黄酮浓度为7.52 mg/100 mL,风味口感良好。

图2 酵母添加量对复合果酒总黄酮浓度的影响(n=2)

2.1.3 初始糖度对总黄酮浓度的影响

由图3可知,复合果酒的总黄酮浓度随着初始糖度的增加呈先上升后下降趋势。初始糖度较低,无法满足酵母菌的需要,不益于果酒发酵;初始糖度过高,发酵液渗透压升高,酵母菌活性降低,抑制酵母菌生长繁殖和产酒精。初始糖度20.0%时,主发酵后,果酒总黄酮浓度为5.21 mg/100 mL,风味口感良好。

图3 初始糖度对复合果酒总黄酮浓度的影响(n=2)

2.2 响应面试验

2.2.1 响应面回归模型的建立及显著性分析

通过响应面法对酶添加量、酵母添加量、初始糖度3个因素进行分析,如表2所示。应用Design-Expert软件对试验结果进行多回归拟合分析,获得多元二次回归方程:Y=7.20+0.33A+0.258 8B+0.531 13C+0.245 0AB+0.4AC+0.127 5BC-4 208A2-0.748 3B2-0.588 2C2。异极显著。通过比较F值的大小可知各酿造工艺因素对复合果酒的影响大小:初始糖度(C)>酶添加量(A)>酵母添加量(B)。

2.2.2 响应面分析试验因素的交互影响

由图4~图6可知,酶添加量与初始糖度交互作用显著,总黄酮浓度的极大点出现在酶添加量0.10%、初始糖度22.0%;酶添加量与酵母添加量交互作用显著,总黄酮浓度的极大点出现在较高酶添加量0.09%~0.10%,酵母添加量0.06%~0.07%;酵母添加量与初始糖度交互作用显著,总黄酮浓度的极大点出现在酵母添加量范围0.06%~0.07%,初始糖度21.0%~22.0%。

图4 酶添加量与初始糖度对总黄酮浓度的交互影响

图5 酶添加量与酵母添加量对总黄酮浓度的交互影响

图6 酵母添加量与初始糖度对总黄酮浓度的交互影响

通过Design-Expert 11.1.0求解回归方程,得到最佳的理论工艺条件:酶添加量0.097 6%、酵母添加量0.067 6%、初始糖度21.6%,此条件下果酒的总黄酮浓度为7.611 6 mg/100 mL。考虑到实践操作的情况,将最佳工艺条件修正为酶添加量0.10%、酵母添加量0.07%、初始糖度21.6%,得到的果酒总黄酮浓度为7.42 mg/100 mL(n=3),与理论预测值基本吻合,说明通过该模型分析得到的最佳酿造工艺条件可靠。

2.3 香蕉葡萄复合果酒的抗氧化性分析

由图7~图8可知,随着浓度的不断增大,果酒对·OH清除能力及铁还原能力都在不断增强,表明香蕉葡萄复合果酒具有良好的抗氧化和·OH自由基清除能力。

图7 ·OH清除能力对比图(n=3)

图8 铁还原能力对比图(n=3)

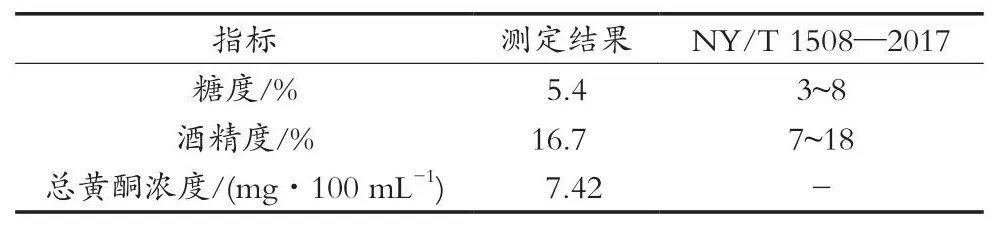

2.4 理化分析

对复合果酒糖度、酒精度与总黄酮浓度等理化指标进行了测定,如表3所示。此次研究制成的果酒口感清甜、醇厚留香,理化指标符合果酒相关标准。

表3 复合果酒理化指标结果

3 结论

试验采用响应面分析法对香蕉葡萄复合果酒的酿造工艺进行优化,并对酿造后的香蕉葡萄复合果酒进行质量评价。复合果酒的最佳酿造工艺条件为酶添加量0.10%、酵母添加量0.07%,初始糖度21.6%。在此酿造条件下,复合果酒的总黄酮浓度为7.42 mg/100 mL,糖度为5.4%,酒精度为16.7%vol,果酒澄清透明、果香浓郁、清爽醇厚,具有良好的抗氧化能力和·OH清除能力。