EHD喷墨打印硅橡胶/碳纳米管涂层织物的制备及性能研究

张晓凤 马万彬 王之惠 李琦 吴霜 周彦粉 江亮 陈韶娟

摘要: 文章选用涤棉针织物为基材,将不同质量分数的硅橡胶(SR)/碳纳米管(CNTs)溶液通过电流体动力(EHD)喷墨打印的方式喷涂于基材上,得到SR/CNTs涂层导电织物,并探讨了CNTs质量分数对涂层织物性能的影响。随着CNTs质量分数的增加,导电织物上沉积的CNTs变多,力学性能和导电性能得到改善。其中,用质量分数为9%的CNTs溶液沉积的导电织物,在平行于线圈方向上,拉伸强度最大为14.40 Mpa,导电织物的电学性能最佳,工作范围可达111.10%,灵敏度系数最高为2.49。该导电织物具有优异的电学性能,在智能可穿戴领域具有广泛的应用前景。

关键词: 涤棉针织物;导电织物;应变传感器;EHD喷墨打印;硅橡胶;碳纳米管

中图分类号: TS101.923; TB332

文献标志码: A

文章编号: 1001-7003(2023)05-0026-09

引用页码: 051104

DOI: 10.3969/j.issn.1001-7003.2023.05.004

基金项目:

国家自然科学基金项目(51703108,52003130)

作者简介:

张晓凤(1999),女,硕士研究生,研究方向为纺织工程。通信作者:江亮,副教授,liang.jiang@qdu.edu.cn。

随着电子信息技术与计算机软硬件设备的快速发展,各种各样的多功能新型智能可穿戴产品,如智能手表[1]、智能手环[2]、智能腰带[3]、智能眼镜[4]和智能服装[5]等,是利用现代发展迅速的科学技术对常见的可穿戴物进行智能化和多功能化设计而开发的设备,深受人们的喜欢,已被应用于人体健康、军事、教育、医疗、日常生活和社交等领域。其中,应变传感器[6]作为智能可穿戴设备的主要组成部分,在仿生机器人[7]、电子皮肤[8]、语音康复训练系统[9]和人体健康监护系统[10]等领域应用广泛。

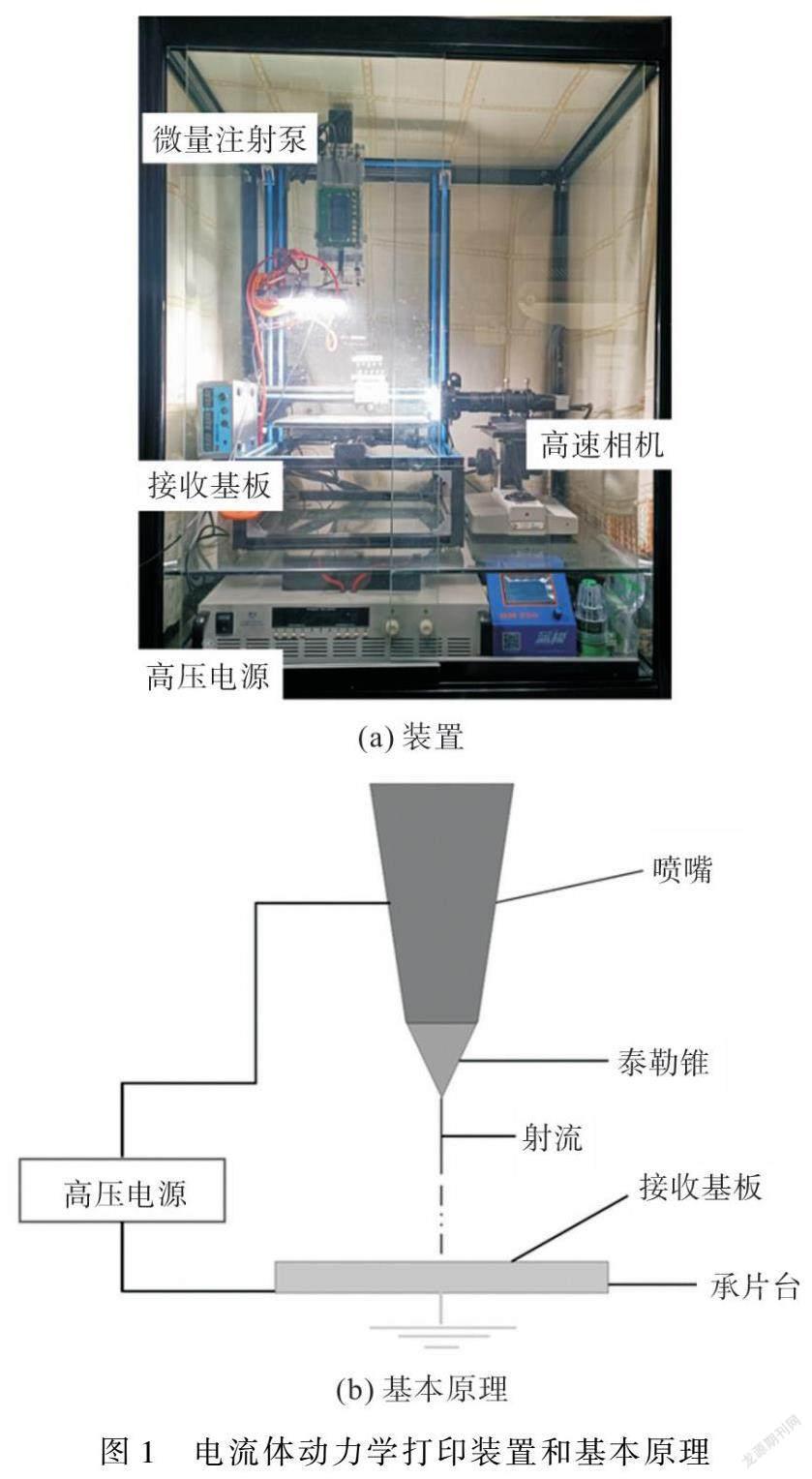

以导电织物[11]为基材的柔性应变传感器具有良好的力学性能、质量轻、可塑性强、透气性好,可以实现多角度的弯曲、扭转,适应人体的运动,广泛应用于可穿戴产品领域。常见导电织物的制备方法包括:浸渍法、气相沉积法、丝网印刷法、喷墨打印法和炭化法[12]。其中,喷墨打印法具有成本低廉、操作简单、功能高效等优点,主要应用于柔性导电电极和柔性电子器件等领域[13-14]。Karim等[15]为了在粗糙多孔的纺织品表面得到连续的导电路径,首先利用喷墨打印技术将有机纳米粒子涂覆于织物表面,然后在织物表面打印石墨烯导电涂层。与未经有机纳米粒子处理的纺织品相比,所得石墨烯基导电纺织品的方阻降低了三个数量级,从1.09×106 Ω/sq降至2.14×103 Ω/sq。Krykpayev等[16]利用喷墨打印技术在纺织品上打印完整的定位电路和天线,从而得到跟踪装置,佩戴在身上时,其通信距离可达55m,定位精度达到8m,并且该设备可以连接到服务器,利用支持互联网的设备确定位置。电流体动力(Electro-hydro Dynamics,EHD)喷墨打印[17]是一种新兴的喷墨打印技术,它是由传统的静电纺丝技术和静电喷涂技术发展而来的[18],具有打印精度高、适用范围广、材料利用率高等优点。EHD喷墨打印装置[24](图1(a))主要有高压电源、喷嘴和接收基板等,它的工作原理如图1(b)所示。当液滴被擠入电场时,其在电场力的作用下,被牵伸成极细的射流,沉积到接收板上,进而形成特定的图案[19]。Guo等[20]为探究墨水蒸发率对导电路径成型性的影响,利用EHD喷墨打印技术在织物上打印导电路径,结果表明,印刷在织物上导电路径的形态可以由油墨中溶剂的含量精确控制。具体地,溶剂蒸发率与电阻及其变形稳定性呈显著的反抛物线关系,打印的射频识别天线最大读取范围为9.1 m。

如今,石墨烯(Graphene,Gr)[21]、碳纳米管(Carbon Nanotube,CNTs)[22]、半导体纳米线[23]和金属纳米线[24]等新型导电纳米材料进一步推动了应变传感器的发展。其中,CNTs可以被看成是弯曲圆柱形的石墨烯[25]薄片,主要分为单壁碳纳米管和多壁碳纳米管,具有优异的导电、导热和机械性能,在应变传感器的制备过程中拥有巨大的应用价值。传统的导电织物是将导电纱或导电纤维用机织、编织与针织的方法制备而成,而这些方法对于纤维或纱线的线密度、强力和条干均匀度等性能的要求很高,且制备工艺复杂,得到的织物还需要后整理,裁剪等工序,其导电性能也与织物组织结构密切相关。与传统的喷墨打印技术相比,EHD喷墨打印制备导电织物有很多优势,打印材料广泛,纳米金属复合溶液及聚合物金属氧化物溶液都可以打印,拓宽了打印导电织物涂层的材料。稳定性好,打印过程不易堵塞,打印出的导电涂层均匀完整,厚度及形状可控,对织物的柔韧性影响小。打印周期短,生产效率高,打印成本低,对环境污染少,对制备分辨率要求高的印刷电子、显示器件、光学器件和微结构打印等方面更加精准、稳定、高效,是最具发展前景的技术之一。因此,本文采用导电性好、机械性能优良的CNTs作为导电填料,加入具有良好弹性的硅橡胶(Silicone Rubber,SR)中,得到SR/CNTs墨水。利用EHD喷墨打印技术在具有优异弹性的涤棉针织物表面进行打印,从而得到导电织物。通过研究导电涂层对织物微观形貌、力学性能和导电性的影响,确定CNTs在墨水中的最佳质量分数。然后,对喷墨打印制得的导电织物的机电性能及工作稳定性能进行测试和研究,以期将其用作应变传感器,并进一步应用到智能可穿戴领域。

1 实 验

1.1 原 料

多壁碳纳米管(相对分子质量12.01,管径3~15 μm,管长15~30 μm,纯度>97%)(深圳市图灵进化科技有限公司),正庚烷(分析纯)(国药集团化学试剂有限公司),E610A、E610B硅橡胶(深圳市红叶杰科技有限公司),涤棉针织布(65%涤纶、35%棉,纬平针组织,平方米质量220 g/m2)(佛山市三梭纺织布行),一次性无菌注射器10 mL(江苏华达医疗器械有限公司)。

1.2 仪 器

采用自主搭建的EHD喷墨打印设备进行打印,设备主要包括:HPS0620高压电源(杭州蓝仪电子有限公司),YH42BYJH60-401A微量注射泵(宇辉科技有限公司),喷头20 G的BM 250蓝模三维打印机(杭州蓝仪电子有限公司),JT-820DP数码超声波清洗机(深圳市洁拓超声波清洗设备有限公司),LQ-C20002电子天平(上海精密科学仪器有限公司),ST-2258C型多功能数字式四探针测试仪(苏州晶格电子有限公司),FK-2A磁力搅拌器(方科仪器有限公司),Instron材料试验机(美国英斯特朗公司),TESCAN VEGA3扫描电子显微镜(泰思肯贸易上海有限公司),GP-52高品显微镜(昆山高品精密仪器有限公司),DZF真空干燥烘箱(上海坤天实验室仪器有限公司)。

1.3 SR/CNTs导电织物的制备方法

SR/CNTs墨水的配制:通过查阅文献和实验探索,将一定量的多壁碳纳米管(CNTs)加入正庚烷溶剂中,分别得到质量分数为3%、5%和7%的CNTs分散液,超声1 h,备用。将AB组分硅橡胶(SR)加入CNTs分散液中,AB组分的比例为1︰1,得到硅橡胶质量分数为30%的SR/X CNTs溶液(其中X表示CNTs的质量分数,如质量分数为5% CNTs的SR/CNTs溶液命名为SR/5% CNTs),搅拌1 h后,吸入注射器,设定打印参数,打印完毕后得到导电织物。设定打印电压为4 500 V,打印速度10 mm/s,打印距离5 mm,微量挤出泵的推进速度为15 mm/h,湿度为40%,温度为20 ℃。

1.4 测试与表征

1.4.1 导电织物形貌结构表征

使用电子显微镜观察未处理和处理后织物的结构和表面形貌特征。首先将样品剪成小块,然后把样品粘在样品台上,调节合适的放大倍数进行观察。

1.4.2 SEM测试

使用扫描电子显微镜观察导电织物表面的微观形貌特征。首先将样品剪成小块,用导电胶把样品粘在样品台上,然后对样品进行喷金处理,喷金时间为1 min,喷金完成后放入电子显微镜中进行观察。

1.4.3 方阻测试

使用数字式四探针测试仪,测量不同CNTs质量分数导电织物的方阻。首先将样品剪成20 mm×20 mm的小块,放入数字式四探针测试仪中,每个样品随机取3个位置进行测量,取结果的平均值。

1.4.4 水洗牢度测试

使用数码超声波清洗机对导电织物进行清洗,测试导电织物的水洗牢度,超声波的功率为240 W,频率为40 kHz。首先,将导电织物放入去离子水中,以10 min为间隔清洗80 min;然后,将清洗后的导电织物取出,放入70 ℃烘箱中烘干;最后,通过测量方阻来表征导电织物的水洗牢度。

1.4.5 力学拉伸测试

使用材料试验机对裁剪后长度为15 mm的原针织布和SR/CNTs涂层织物进行力学拉伸测试。拉伸速率为100 mm/min,设置隔距10 mm,每个样品测试5次,取平均值。

1.4.6 极限拉伸电阻测试

使用应变传感器将应变迅速转换为电阻信号,测试SR/CNTs导电织物的工作范围。将样品剪成10 mm×20 mm的長条,放入应变传感器当中,拉伸速度为10 mm/min,每个样品测试3次,取平均值。

1.4.7 循环拉伸电阻性测试

使用应变传感器将应变迅速转换为电阻信号,将导电织物在平行于线圈方向上拉伸,测试其工作的稳定性。将样品剪成10 mm×20 mm的长条,放入应变传感器当中,固定拉伸速度为10 mm/min,改变每次的拉伸应变分别改变为5%、10%、20%、50%、80%、100%。固定拉伸应变为50%,改变每次的拉伸速度改变为5、10、50、100、200 mm/min。同一试样循环拉伸回复15次,取平均值。

2 结果与分析

2.1 表面形貌分析

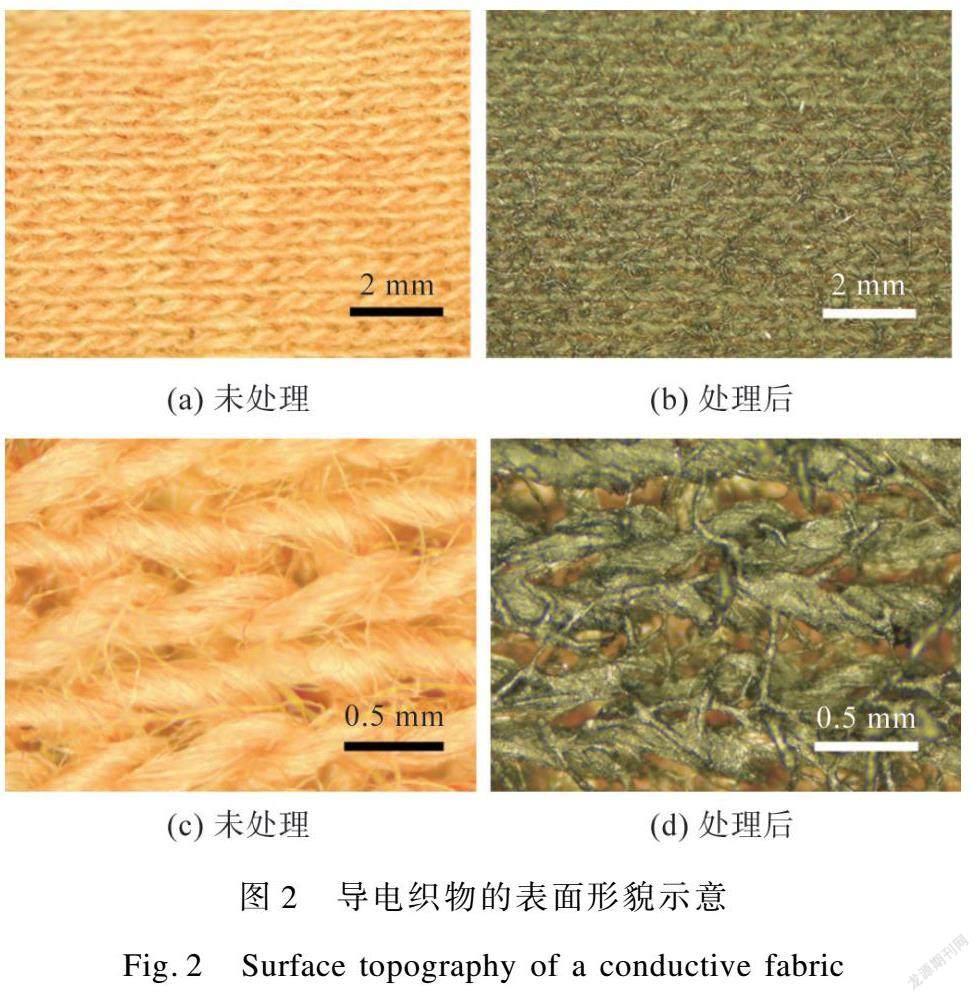

图2为EHD喷墨打印SR/CNTs涤棉针织物表面形貌。从图2可以清晰地看到打印前后涤棉针织物的组织和结构。图2(a)(b)分别是处理前后导电织物放大5倍时的表面形貌,图2(c)(d)分别是处理前后导电织物放大20倍时的表面形貌。这说明EHD喷墨打印能够将SR/CNTs比较均匀地喷涂在涤棉针织物的表面。

2.2 微观形貌分析

图3为EHD喷墨打印SR/CNTs涂层涤棉针织物表面形貌。其中,图3(a)(b)(c)(d)分别为SR/0% CNTs、SR/5% CNTs、SR/7% CNTs和SR/9% CNTs的导电织物在100倍电镜下的表面形貌,图3(e)(f)(g)(h)分别是导电织物放大倍数500倍时的表面形貌。从图3可以明显看出,不含CNTs的硅橡胶涂层织物表面比较平滑,含CNTs的硅橡胶涂层织物表面有很多点状颗粒,其中涂层中的点状颗粒为CNTs的沉积,同时,随着CNTs质量分数的增加,导电织物表面CNTs颗粒堆积的数量增多,这说明CNTs能够在硅橡胶中形成了导电网络,进而提高导电织物的导电性能。

2.3 导电性能分析

图4为使用数字式四探针测试仪测得CNTsSR/CNTs导电织物的方阻。分析图4可见,随着导电墨水中CNTs质量分数从0%增至9%,经SR/0% CNTs墨水沉积后的织物,方阻为0 kΩ/sq;经SR/5% CNTs墨水沉积后的织物,方阻为96.2 kΩ/sq;经SR/7% CNTs墨水沉积后的织物,方阻为477 kΩ/sq;经SR/9% CNTs墨水沉积后的织物,方阻为2.5 kΩ/sq。因此,随着导电墨水中CNTs质量分数的增多,方阻随之减小,这主要是因为CNTs质量分数的增多,在硅橡胶涂层中更容易形成CNTs导电网络,进而使SR/CNTs导电涂层的导电性能增强。

2.4 水洗牢度测试

将制备的SR/9% CNTs导电织物放入数码超声波清洗机中,测量不同超声清洗时间对导电织物方阻的影响,进而评价出导电织物的水洗牢度。超声清洗后的导电织物方阻如图5所示,可以看到随着时间的增加,导电织物的方阻缓慢上升,当时间增加到50 min后开始趋于平稳,大约在3.5 kΩ/sq,说明该导电织物具有较好的耐水洗牢度。

2.5 力学性能分析

图6为使用材料试验机对长度为15 mm的原针织物和SR/CNTs导电织物CNTs进行拉伸测试后得到的应力-应变曲线。图6(a)为沿着平行于线圈方向的应力-应变曲线,SR/5% CNTs的导电织物能承受的最大应变为152.07%,最大应力为11.30 MPa。SR/7% CNTs的导电织物能承受的最大应变为155.60%,最大应力为13.55 MPa。SR/9% CNTs的导电织物能承受的最大应变为149.13%,最大应力为1440 MPa。随着碳纳米管CNTs质量分数的增加,SR/CNTs涂层的力学性能逐渐增强,所以导电织物的应力随之增大,这主要是由于SR/CNTs涂层对织物的力学性能具有增强作用。

图6(b)为沿着垂直于线圈方向拉伸织物,得到的应力-应变曲线。由于纬编针织物的基本结构为线圈,就线圈本身而言,它在纵横向是不平衡的,纵向为二根较直的圈柱,横向为一根弯曲的圈弧,这种结构上的差异导致了纬编针织物沿该方向拉伸织物具有较大的应变,但在该方向上织物所能够承受的应力却很小,SR/5% CNTs的导电织物能承受的最大应变为822.48%,最大应力为3.65 MPa。SR/7% CNTs的导电织物能承受的最大应变为581.82%,最大应力为3.75 MPa。SR/9% CNTs的导电织物能承受的最大应变为542.59%,最大应力为2.94 MPa。少量的碳纳米管在SR中起到了物理交联点的作用,因此随着CNTs的增加,物理交联点增加,拉伸强度增加。当CNTs在涂层中的质量分数增加到9%时,过多的CNTs阻碍了SR分子的缠结、交联等,使分子间的作用力减弱,因此涂层的拉伸强度与5%、7%的相比有所减弱。

2.6 极限拉伸电阻

应变传感器是将机械拉伸产生的应变迅速转换为电阻信号,其工作应变范围决定着传感器的使用环境和条件,所以测试不同质量分数CNTs油墨沉积导电织物的工作范围是表征传感器机电性能的重要参数之一。

为了研究导电织物的机电性能,本文分别测试了导电织物在不同方向上拉伸的相对电阻(ΔR/R0,ΔRR—R0)和灵敏度系数Guage Factor(GF=(ΔR/R0)/ε)[26]。其中,R表示導电织物的实时电阻,R0表示初始电阻,ε表示应变。图7测量的是其沿着平行于针织物线圈方向,拉伸应变随相对电阻的变化曲线。

由图7可见,随着墨水中CNTs质量分数从5%增加到7%再增加到9%,导电织物的最大工作范围从83.24%增加到92.11%再增加到111.10%。CNTs质量分数5%、7%、9%的导电织物灵敏度系数依次为6.74、5.50、2.49。

图8是导电织物沿着垂直于针织物线圈方向上,拉伸应变随相对电阻的变化曲线。由图8可见,随着CNTs质量分数从5%增加到7%再增加到9%,导电织物的最大工作范围分别从18.65%增加到18.69%再增加至20.30%。CNTs质量分数5%、7%、9%的导电织物灵敏度系数依次为305.60、212.53、876.59。

综上所述,对导电织物进行不同方向的拉伸,相对电阻随应变的变化规律是不同的。平行于线圈方向拉伸时,导电织物具有良好的线性度和稳定性,工作范围较大,但是灵敏度较低。这主要是由于平行于线圈方向拉伸时,织物因受力,内部纱线之间的距离会缩小,结构从松散变为紧凑,且导电网络依然完整。因此,随着应变的变化,电阻变化不大,灵敏度较低。而垂直于线圈方向拉伸时,织物因受力,其内部纱线之间的距离增加,结构松散,导电网络受到破坏。因此,该方向拉伸的工作范围小,但是电阻变化明显,灵敏度较高。

2.7 循环拉伸电阻

当SR/9% CNTs导电织物质量分数在平行于线圈方向上拉伸时,具有较大的工作范围和优异的线性度,能够用来监测人体大应变的活动,因此选取该导电织物来测试其机电性能的稳定性。如图9(a)(b)所示,均为同一试样循环拉伸,回复15次测得的相对电阻与织物拉伸应变之间的关系。其中,图9(a)的拉伸速度为10 mm/min,将每次的拉伸应变改变为5%、10%、20%、50%、80%、100%。结果发现,在10 mm/min的拉伸速度下,拉伸应变为5%、10%、20%时,导电织物的稳定性不足,呈现逐渐下降的趋势;拉伸应变为50%、80%、100%时,导电织物具有优异的工作稳定性。图9(b)为50%的定拉伸应变,将每次的拉伸速度改变为5、10、50、100、200 mm/min。结果发现,在50%的定拉伸应变下,此导电织物能在不同的拉伸速度下稳定的工作,具有优异的工作稳定性。

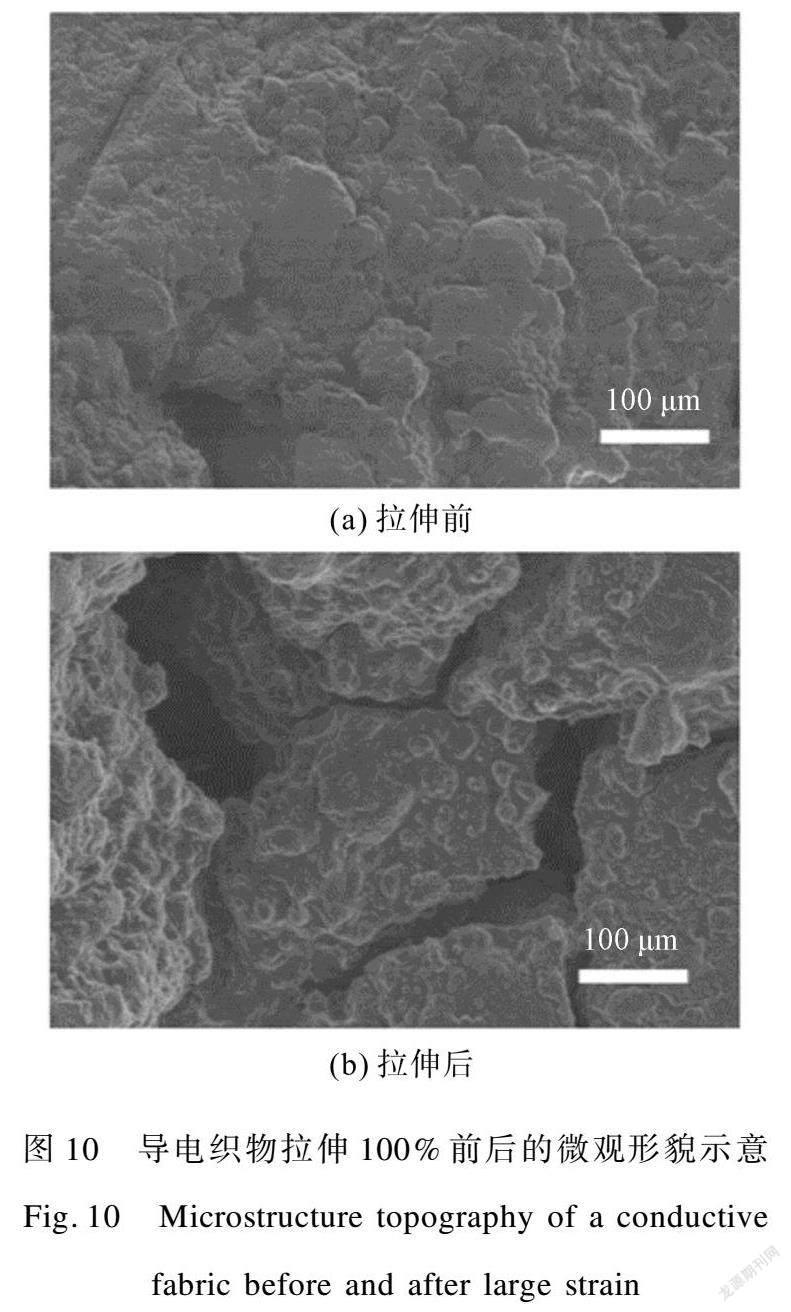

图10为沿平行于线圈方向,拉伸100%应变前后,EHD喷墨打印导电织物表面形貌对比。其中,图10(a)是拉伸前的表面形貌,图10(b)是拉伸后的表面形貌,可以看到大变形后导电织物的形貌发生了改变,织物表面的SR/CNTs沉积层出现了裂纹,这极大地证明了变形后的导电网络受到了破坏,电阻急剧增大。

3 结 论

本文通过EHD喷墨打印法制备出SR/CNTs沉积的导电涤棉针织物,研究了其电学性能,并探索了其在柔性应变传感器领域的应用。通过对SR/0% CNTs、SR/5% CNTs、SR/7% CNTs和SR/9% CNTs的导电织物进行表面形貌分析,以及力学性能、机电性能等的研究,发现随着CNTs质量分数的增加,方阻逐渐较小,从96.2 kΩ/sq减小到2.6 kΩ/sq;沿着平行于线圈方向的最大应力逐渐增加,从11.30 MPa增加到1440 MPa,最大应变基本没有发生变化;沿着垂直于线圈方向的最大应力先增大后减小,从3.65 MPa增加到3.75 MPa再减小到2.94 MPa,最大应变逐渐减小,从822.48%减小到542.59%;沿着平行于线圈方向的最大工作范围逐渐增加,从83.24%增加到111.10%,灵敏度系数逐渐减小,从6.74减小到2.49;沿着垂直于线圈方向最大工作范围逐渐增加,从1865%增加至20.30%,灵敏度系数先减小后增大,从305.60减小到212.53再增加到876.59。可以说明CNTs质量分数的增加可以提高导电织物的力学性能和机电性。其中SR/9% CNTs导电织物表面沉积的CNTs颗粒最多,方阻最小,应力应变较大,工作范围最大,而且有较好的水洗牢度。

由于针织物本身的线圈结构特性,该导电织物在垂直于针织物线圈方向上与平行于线圈方向的机电性能不同。平行于线圈方向的灵敏度系数较小,对应变不敏感,适合做柔性的导电材料;垂直于线圈方向的灵敏度系数较高,对应变响应灵敏,可以用作柔性应变传感器,监测人体活动。基于这些性质,该导电织物在智能可穿戴领域有着广泛的应用前景。

参考文献:

[1]LI Y Y, HE J, HUANG G Y, et al. Development status and trends of wearable smart devices on wrists[C]//2nd International Conference on Cognitive Computing. Seattle: Cognitive Computing (ICCC 2018), 2018: 119-129.

[2]韦哲, 石恒兵, 曹彤, 等. 国内外智能可穿戴设备的研究进展[J]. 中国医学装备, 2020, 17(10): 18-21.

WEI Zhe, SHI Hengbing, CAO Tong, et al. Research progress of smart wearable devices at home and abroad[J]. China Medical Equipment, 2020, 17(10): 18-21.

[3]陈援峰, 杨伟钧. 一种基于Android的智能理疗腰带设计[J]. 电子测量技术, 2017, 40(11): 184-187.

CHEN Yuanfeng, YANG Weijun. Design of smart physiotherapy belt based on Android system[J]. Electronic Measurement Technology, 2017, 40(11): 184-187.

[4]刘丰, 韩京龙, 齐骥, 等. 智能可穿戴设备的研究和应用进展[J]. 分析化学, 2021, 49(2): 159-171.

LIU Feng, HAN Jinglong, QI Ji, et al. Research and application progress of intelligent wearable devices[J]. Chinese Journal of Analytical Chemistry, 2021, 49(2): 159-171.

[5]LI Q, XUE Z B, WU Y H, et al. The status quo and prospect of sustainable development of smart clothing[J]. Sustainability, 2022, 14(2): 990.

[6]ZHONG J W, ZHONG Q Z, HU Q Y, et al. Stretchable self-powered fiber-based strain sensor[J]. Advanced Functional Materials, 2015, 25(12): 1798-1803.

[7]任秦博, 王景平, 楊立, 等. 用于电阻式柔性应变传感器的导电聚合物复合材料研究进展[J]. 材料导报, 2020, 34(1): 1080-1094.

REN Qinbo, WANG Jingping, YANG Li, et al. Research progress of conductive polymer composites for resistive flexible strain sensors[J]. Materials Reports, 2020, 34(1): 1080-1094.

[8]LUO J Q, ZHANG L B, WU T, et al. Flexible electronic skin with high performance pressure sensing based on PVDF/rGO/BaTiO3 composite thin film[J]. Organic Electronics, 2021, 98: 106296.

[9]WANG Z, LI P, HE D P. Low-power flexible strain sensors based on highly conductive graphene films[J]. Chinese Science Bulletin, 2021, 66(4/5): 401-402.

[10]ANKHILI A, TAO X Y, COCHRANE C, et al. Washable and reliable textile electrodes embedded into underwear fabric for electrocardiography (ECG) monitoring[J]. Materials, 2018, 11(2): 256.

[11]蔡东荣, 周菁, 段盼盼, 等. 导电织物的制备及应用研究进展[J]. 浙江理工大学学报(自然科学版), 2018, 39(6): 651-658.

CAI Dongrong, ZHOU Jing, DUAN Panpan, et al. Research progress on preparation and application of conductive fabrics[J]. Journal of Zhejiang Sci-Tech University (Natural Sciences), 2018, 39(6): 651-658.

[12]马飞祥, 丁晨, 凌忠文, 等. 导电织物制备方法及应用研究进展[J]. 材料导报, 2020, 34(1): 1114-1125.

MA Feixiang, DING Chen, LING Zhongwen, et al. Research progress on preparation and application of conductive fabrics[J]. Materials Reports, 2020, 34(1): 1114-1125.

[13]王宗辉, 田志明, 李明星, 等. 基于喷墨打印银基无颗粒油墨的柔性电极[J]. 固体电子学研究与进展, 2022, 42(2): 157-162.

WANG Zonghui, TIAN Zhiming, LI Mingxing, et al. Inkjet printing of a silver-based particle-free ink for flexible electrodes[J]. Research & Progress of SSE, 2022, 42(2): 157-162.

[14]KAO H L, CHO C L, CHANG L C, et al. A fully inkjet-printed strain sensor based on carbon nanotubes[J]. Coatings, 2020, 10(8): 792.

[15]KARIM N, AFROJ S, MALANDRAKI A, et al. All inkjet-printed graphene-based conductive patterns for wearable e-textile applications[J]. Journal of Materials Chemistry C, 2017, 5(44): 11640-11648.

[16]KRYKPAYEV B, FAROOQUI M F, BILAL R M, et al. A wearable tracking device inkjet-printed on textile[J]. Microelectronics Journal, 2017, 65: 40-48.

[17]CHEN J, WU T, ZHANG L B, et al. Flexible ionic-gel strain sensor with double network, high conductivity and high frost-resistance using electrohydrodynamic printing method[J]. Additive Manufacturing, 2022, 58: 103021.

[18]王莎莎, 唐正宁, 缪斌鹰, 等. EHD喷印技术相关参数数值分析[J]. 包装工程, 2015, 36(7): 145-148.

WANG Shasha, TANG Zhengning, MIAO Binying, et al. Numerical analysis of the relevant parameters in EHD micro-jet printing[J]. Packaging Engineering, 2015, 36(7): 145-148.

[19]杨建军, 张志远, 兰红波, 等. 基于EHD微尺度3D打印喷射机理与规律研究[J]. 农业机械学报, 2016, 47(6): 401-407.

YANG Jianjun, ZHANG Zhiyuan, LAN Hongbo, et al. Jetting mechanism and rules of micro scale 3D printing based on EHD[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(6): 401-407.

[20]GUO W J, HU J Y, YAN X. Effect of the solvent evaporation rate of silver ink on the electrohydrodynamic-printing formability of textile-based printing electronics[J]. Textile Research Journal, 2021, 92(5/6): 886-896.

[21]SHI K M, SUN B, HUANG X Y, et al. Synergistic effect of graphene nanosheet and BaTiO3 nanoparticles on performance enhancement of electrospun PVDF nanofiber mat for flexible piezoelectric nanogenerators[J]. Nano Energy, 2018, 52: 153-162.

[22]趙利端, 刘丽妍, 何崟, 等. 基于碳纳米管的可穿戴柔性传感器研究进展[J]. 针织工业, 2021(2): 87-91.

ZHAO Liduan, LIU Liyan, HE Yin, et al. Research progress of carbon nano-tube based wearable flexible sensors[J]. Knitting Industries, 2021(2): 87-91.

[23]左涵, 胡紫茜, 李朝威, 等. 基于紡织材料的应变传感器制备技术及应用[J]. 纺织科学与工程学报, 2021, 38(4): 83-92.

ZUO Han, HU Zixi, LI Chaowei, et al. Preparation technology and application of strain sensor based on textile materials[J]. Journal of Textile Science & Engineering, 2021, 38(4): 83-92.

[24]喻王李, 徐景浩, 徐玉珊, 等. 喷墨打印电路用导电纳米材料的研究进展[J]. 印制电路信息, 2018, 26(10): 53-61.

YU Wangli, XU Jinghao, XU Yushan, et al. Research progress of conductive nanomaterials in inkjet printed circuit[J]. Printed Circuit Information, 2018, 26(10): 53-61.

[25]BABAAHMADI V, MONTAZER M, GAO W. Low temperature welding of graphene on PET with silver nanoparticles producing higher durable electro-conductive fabric[J]. Carbon, 2017, 118: 443-451.

[26]朱银龙, 吴杰, 王旭, 等. 基于炭黑与碳纳米管复合电极的柔性应变传感器[J]. 林业工程学报, 2022, 7(5): 150-155.

ZHU Yinlong, WU Jie, WANG Xu, et al. High strain flexible sensors based on carbon black and carbon nanotube composite electrode[J]. Journal of Forestry Engineering, 2022, 7(5): 150-155.

Abstract: With the rapid development of electronic information technology and computer hardware and software equipment, a variety of multi-functional new intelligent wearable products, deeply loved by people, have been applied to human health, military, education, medical, daily life and social fields. As a major component of intelligent wearable devices, strain sensors are widely used in bionic robots, electronic skin, voice rehabilitation training systems and human health monitoring systems. The flexible strain sensor based on conductive fabrics has good mechanical properties, light weight, strong plasticity and good air permeability. It can realize multi-angle bending and torsion and adapt to the movement of human body, so it is widely used in the field of wearable products.

Traditional conductive fabrics are made of conductive yarns or conductive fibers by weaving and knitting. However, these methods have high requirements on the fineness, strength and evenness of the fiber or yarn, and the preparation process is complex. The obtained fabric also needs finishing, cutting and other processes. The electrical conductivity is also closely related to the fabric structure. The polyester/cotton knitted fabric was selected as the base material, and the SR/CNTs coated conductive fabric was obtained by spraying the solution of silicone rubber (SR)/carbon nanotubes (CNTs) with different mass fractions on the base material by electro-hydro dynamics (EHD) ink-jet printing. Compared with traditional ink-jet printing technology, preparing conductive fabrics with EHD ink-jet printing has many advantages like a wide range of printing materials, for nano-metal composite solution and polymer metal oxide solution can be printed, broadening the printing of conductive fabric coating materials. In addition, the stability is good, printing process is not easy to plug, the printed conductive coating is uniform and complete, the thickness and shape can be controlled, and there is little influence on the flexibility of the fabric. It is one of the most promising technologies with a short printing cycle, high production efficiency, low printing cost, little environmental pollution, and accurate, stable and efficient printing of printed electronics, display devices, optical devices and micro-structure printing with high resolution requirements. The effect of CNTs content on the properties of coated fabrics was investigated. With the increase of CNTs mass fraction, more CNTs were deposited on the conductive fabric, and the mechanical and conductive properties were improved. Specifically, the conductive fabric deposited with CNTs mass fraction solution of 9% has the highest tensile strength of 14.40 MPa in the direction parallel to the coil. The conductive fabric has the best electrical performance, the working range can reach 11110%, and the highest sensitivity coefficient is 2.49.

Because of the coil structure characteristics of the knitted fabric, the electromechanical properties of the conductive fabric are different in the direction perpendicular to the knitted fabric coil and in the direction parallel to the knitted fabric coil. The sensitivity coefficient parallel to the coil direction is small, indicating that the sensitivity to strain is low, and the fabric in such a direction is suitable to be used as flexible conductive materials. On the contrary, the sensitivity coefficient parallel to the coil direction is big, indicating that the sensitivity to strain is high, and the fabric in such a direction can be used as a flexible strain sensor to monitor human activities. Based on these properties, the conductive fabric has a wide application prospect in the field of smart wearables.

Key words: polyester-cotton knitted fabric; conductive fabric; strain sensor; EHD ink-jet printing; silicone rubber; carbon nanotubes