基于FNAUC 数控系统G71 循环指令的应用研究

刘晓超 , 曹占光

(1.河南工业和信息化职业学院,河南 焦作 454000;2.巩义市第一中等专业学校,河南 郑州 451200)

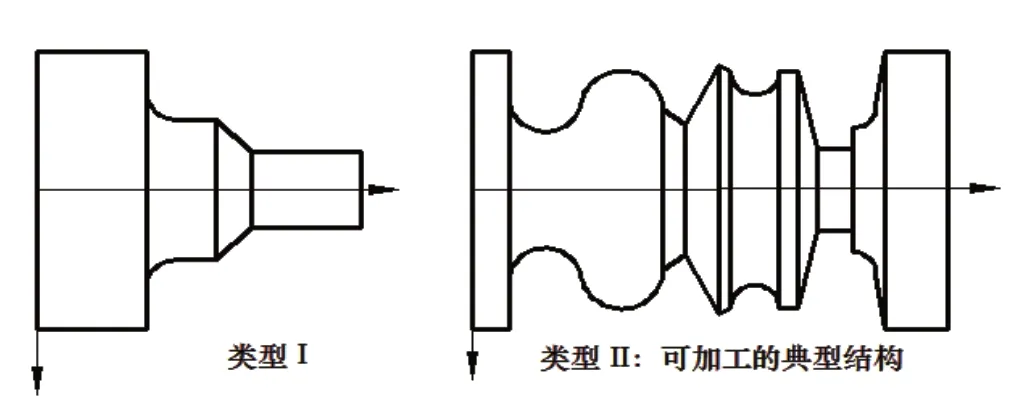

FANUC-Oi 数控系统车削指令中主要有G76(斜进刀循环螺纹加工指令且该指令主要是用在大螺距的螺纹加工中)、G75(较宽的宽槽切槽循环加工指令)、G74(端面槽循环切削加工指令且该指令不常用)、G73(数控车削加工仿形粗车循环加工指令且该指令常用于铸造、锻造零部件加工)、G71(轴类长径比较大毛坯零件复合固定循环加工指令)、G72(盘类类型毛坯零件复合固定循环加工指令且该指令不常用)、G70(轴类、盘类复合循环指令有精车固定循环指令)等。其中复合固定循环加工指令G71 是数控车工加工中用来加工毛坯为圆柱材料的内、外圆粗车复合固定循环指令,加工中粗车需要多次走出循环走刀才能完成长径比较大的轴类零部件外径及内径加工,该指令用于精车前轨迹之间沿横向切除多余的材料,并留下精车的加工余量U(Δu)、W(Δw),G71指令有两种粗车加工循环:类型I 和类型II[1],如图1所示。

图1 类型I与类型II外形轮廓区分图

1 G71指令程序格式及说明

G71 指令部分程序展示如下:

为保证程序能正确执行,两段G71 应按顺序连续两段编程。N(ns)~N(nf)程序段应紧接着G71程序行。从N(ns)段到N(nf)段之间的程序定义了精车轨迹,G71 将在这些轨迹的空间切除材料(粗车),并留下精车余量X(U)Z(W)。类型I:ns段未出现Z(W)指令,用于端面外向工件方向加工,X/Z 坐标均沿一个单调方向不得出现凹坑或凸台。类型II:ns 段有Z(W)指令(进给量0 或非0),可加工凹坑或凸台,Z 坐标沿一个方向单调增加,而X坐标可以递增或递减。

1.1 代码意义

复合固定循环指令G71 代码分为两个部分:第一段G71 指令给出粗车加工时的切削加工用量,每次半径上的加工去除量Δd(Δd 为粗车加工时X 轴方向每次进刀加工量)、X 方向退刀量R(e)和切削加工速度(代码为F)、主轴转速(代码为S)、刀具功能(代码为T)。第二段复合固定循环加工指令G71 给出精车加工轨迹的程序段区间及其加工程序的字符、精车数控车削加工余量的参数符号及其参数规定的数据值。N(ns)~N(nf)中定义精车加工轨迹的若干连续的程序段,该程序段里边不能有不移动的指令存在,例如M 指令、刀具指令等,执行符合固定循环指令G71时,实际加工时刀具沿这些程序轨迹构成的空间沿X向、Z向切削除去毛坯上的多余材料[2]。

1.2 G71相关参数代码说明

U(Δd):粗车加工时X 轴方向每次进刀加工量,取值范围为0.001 mm~99.999 mm,无正负符号半径加工值,进刀的方向由ns 程序段的移动(可以采用G00 指令或者G01 指令)决定。U(Δd)为模态指令,未输入U(Δd)参数数据时,以FANUC-Oi 系统中参数#166的值作为进刀量。

R(e):粗车加工时X 轴方向的退刀量,取值范围为0.001 mm~99.999 mm,没有正负符号的半径数据值,退刀的方向与进刀的方向是必须相反的,R(e)参数数据为模态,未输入R(e)参数数据时以FANUC-Oi系统参数#167的值作为退刀量。

N(ns):精车数控车削加工轨迹的程序段第一段段号,该段号必须是整数值。

N(nf):精车数控车削加工轨迹的程序段最后一段段号,该段号必须是整数值,且必须大于ns。

U(Δu):X 轴方向粗车加工后留给精车加工的余量数据值,编程时取值范围为±0.001 mm~99.999 mm,粗车加工后的轮廓相对于精车加工的轨迹的X轴方向坐标偏移,即A’点与A 点X 轴坐标方向绝对坐标的差值。U(Δu)未输入数据值时,数控FANUCOi 系统按Δu=0 处理,即粗车加工循环X 轴方向不留精车加工的余量数据值。

W(Δw):Z 轴方向粗车加工后留给精车加工的余量数据值,编程时取值范围为±0.001 mm~99.999 mm,粗车加工轮廓相对于精车轨迹的Z 轴坐标偏移数值。W(Δw)未输入时,数控FANUC-Oi 系统按Δw=0 处理,即粗车切削加工时候循环Z 轴方向不留精车车削加工余量数据值。类型II:强烈建议W(Δw)=0,否则将会把侧面的余量数据值切除掉。

M、S、T、F:出现在G71 代码行的F 为粗车的切削加工速度,返程快速由#148指定[3]。

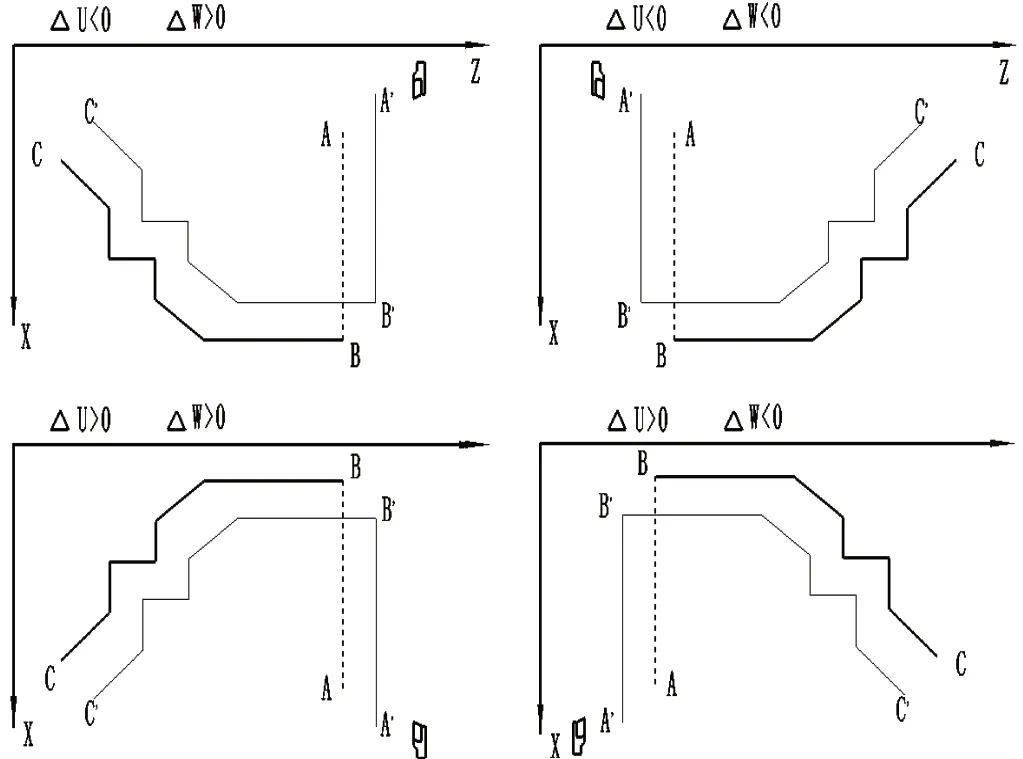

类型I:刀具加工轨迹图如图2所示。

图2 G71 指令中类型I 刀具加工轨迹图

从起始点A 点数据值快速移动到A’点数据值,X轴移动Δu、Z 轴移动Δw。从A’沿X 轴方向移动Δd,进刀的速度按复合固定循环G71指令定义的进给速度开始加工,进刀加工方向与A 点数据值→B 点数据值的方向一致。Z 轴方向切削进给到粗车轮廓,进给方向与B 点数据值→C 点数据值Z 轴坐标变化一致[4]。X 轴方向、Z 轴方向按边界轮廓加工到本次进给的起点,如图3所示。N(ns)段为G00/G01。

图3 精车余量U(Δu),W(Δw)的方向与加工方向一览图

类型II:类型II 可以加工X向凸台或凹槽。

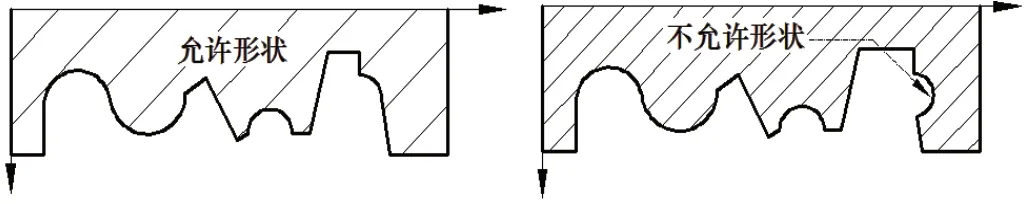

凹槽和凸台理论上数量值没有限制,N(ns)~N(nf)之间的编程程序段数量值一般不大于100 段数值。沿Z 轴数控车削加工方向的零件图外形轮廓必须单调方向有递增趋势或者递减趋势[5],但是,沿X 轴方向的外形轮廓不必单调递增或单调递减,(类型Ⅱ)X方向变化比较图如图4所示。

图4 (类型Ⅱ)X方向变化比较图

第一刀加工轨迹不必垂直,如果沿Z 轴为单调变化的形状就可进行加工,示意图如图5所示。

图5 (类型Ⅱ)Z方向允许变化图

车削后,应该退刀,退刀量由径向R(e)退刀量数值决定,仅沿X 方向正向退刀代码执行过程:1~34步,(类型Ⅱ)X方向允许变化图如图6所示。

图6 (类型Ⅱ)X方向允许变化图

2 注意事项

1)N(ns)程序段只能是G01 代码,必须指定X(U)和Z(W)两个轴,当Z轴不移动时也必须指定W0。

2)从A 到A’的刀具粗车数控车削循环加工的轨迹必须在P 程序段段号(即为首段)中用程序代码G00 指令或程序代码G01 指令指定编程程序,且首段的刀具移动方向必须垂直于Z 轴的方向。如:G00/G01 X ,否则会出现报警信息,机床将不会运动[6]。

3)Δu 和Δw 的符号规定法则:沿刀具轨迹移动时,X 坐标值单调增加,则Δu 为正数据值,否则为负数据值;Z 坐标方向数据值单调减小,则Δw 为正数据值,否则为负数据值。

4 )刀补指令在G 7 1 之前必须撤除,在N(ns)~N(nf)程序段里可以重新定义,在精加工轨迹的基础上再形成刀补轨迹,G71 将以刀补后的轨迹为精加工轨迹[7]。

5)进给保持与单段均有效。

6)G71不得嵌套使用。

7)加工开始的A 点必须是X 最大的位置,其余轨迹的X坐标不得大于起点的X坐标。

注意:刀补后圆弧顶点可能超过起点的X 坐标,刀补后Z 向可能产生单调性错误;各种刀补或编程计算造成的轨迹起点终点误差限,由#165参数设定[8]。

3 编程范例

以下示例仅表示编程方法及G71 可以处理的各种轨迹形状,不代表使用合适或不合适的刀具均能加工出图示零件。

示例一:类型I 加工编程实例如图7所示。

图7 类型I 加工编程实例

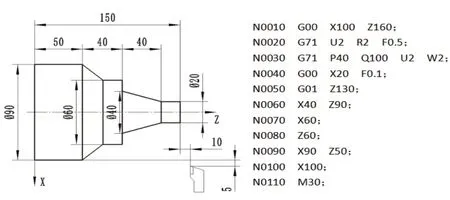

示例二:类型II 加工编程实例如图8所示。

图8 类型II加工编程实例

4 结语

综上所述,FANUC-Oi 数控系统中复合固定循环G71指令通过定义零部件的加工刀具运行的轨迹来进行零部件的粗车加工循环,在程序参数中只需要设置好粗车加工时X 轴方向每次进刀加工量U(Δd)、直径方向退刀量R(e)、轴线Z方向精加工余量参数W(Δw)、精车车削直径余量X 轴方向参数U(Δu)、切削加工速度F 等值[9],则数控系统会在数控机床系统内部自动计算出刀具的加工轨迹,机床会按照系统内部自动规划好的运行轨迹对零部件进行多次固定循环车削,并全程按照机床指令完成车削加工。因此,只有理解透彻该固定循环指令G71 的加工的功用、加工的特点及加工的使用方法[10],尤其是在数控车削加工中复合固定循环指令G71 的I 类和II 类零部件切削加工类型的特点,在编写轮廓具有凹凸形状变化的轴类零部件程序的不同之处时,将数控加工参数合理赋值并且加以正确应用,才能够最大化地简化程序数控加工的编程,提高零部件加工效率和加工质量。