硫化矿固态阻化剂的阻化机理与性能评价

李 明,宋欣筑,潘 伟,李孜军

(中南大学 资源与安全工程学院,湖南 长沙 410083)

0 引言

据不完全统计[1],我国近1/3的金属矿山含硫量较高,其中20%~30%的高硫金属矿山在开采过程中氧化自燃发火倾向较大[2-3]。硫化矿氧化自燃会产生大量二氧化硫等有毒有害气体,降低空气中的氧含量,对周边作业人员安全、矿山生产环境造成严重危害,同时导致宝贵的矿石资源浪费[4],干扰正常的生产作业计划,是高硫矿山亟待解决的主要安全生产问题之一。

阻化剂作为一种有效防止硫化矿石氧化自燃的技术措施,主要通过隔氧、钝化、降温等阻化机理来实现减缓、防止硫化矿石自燃的目的[5],黄泥浆、水玻璃、聚丙烯酸钠[5-6]、金属卤化物[7-8]、三相泡沫和凝胶泡沫[9-10]等作为常见的阻化剂材料得到广泛应用。近年来,对于以氮气[11]、二氧化碳[12]为原料的气态阻化剂也得到研究应用。

对于常见的水作为阻化剂主要成分的液态阻化剂而言,实际使用过程中,普遍存在喷洒、流动过程不可控,易导致有效成分流失,硫化矿氧化自燃过程中产生的二氧化硫等形成酸性溶液,会随阻化剂流动扩散到周边作业环境,腐蚀井下机械设备,还会造成矿山附近水体、土壤的环境污染[13]。对于气态阻化剂而言,其实际使用技术复杂、注入时对环境密闭性要求较高,且有限空间易造成局部窒息安全风险。针对上述问题,文中从硫化矿氧化自燃阻化作用规律出发,开展了固态阻化剂研究工作。

1 硫化矿石氧化自燃机理与阻化剂

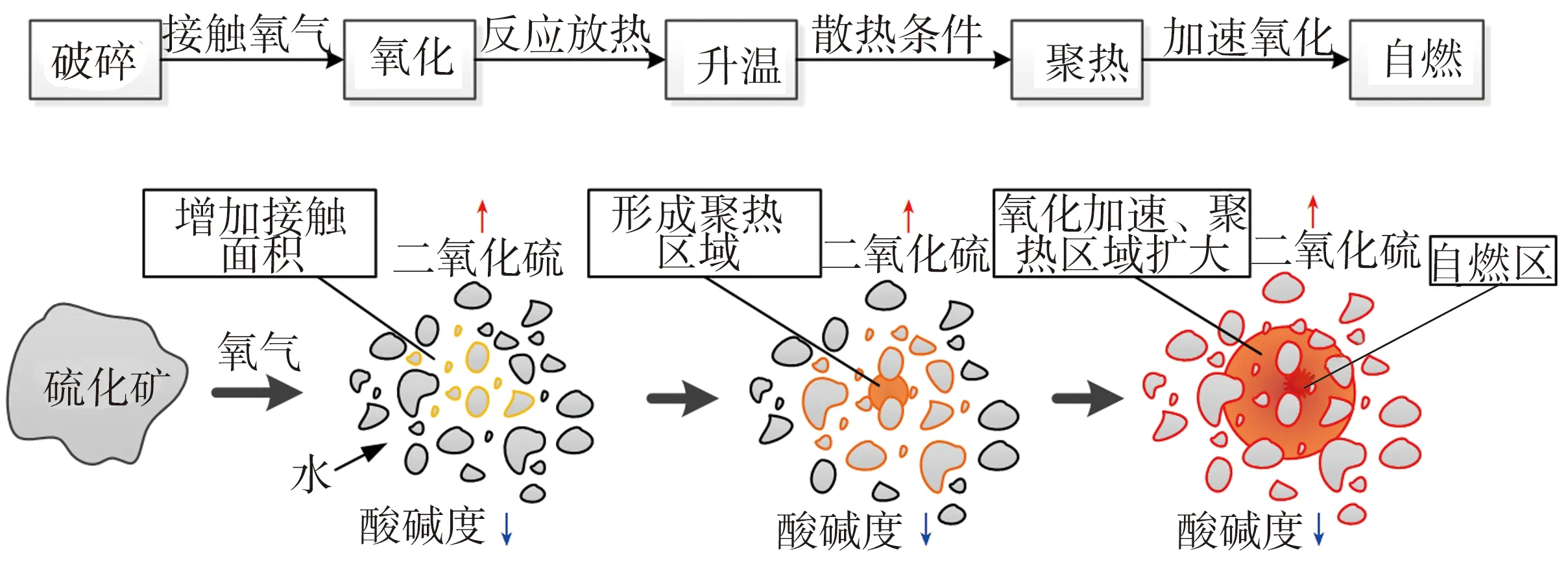

硫化矿石破碎后会与周围的空气接触发生氧化放热反应,在一定的聚热条件下导致自燃发火,其主要作用机理如图1所示。

图1 硫化矿石氧化自燃发火机理Fig. 1 Spontaneous combustion mechanism of sulfide ores

破碎后的矿石表面与氧气发生氧化放热反应,在一定的聚热条件下导致矿堆温度升高,进而加速氧化放热反应,导致矿堆内部温度持续升高,进而引发硫化矿石自燃发火。在潮湿条件下,硫化矿氧化过程中产生的二氧化硫、亚铁离子、铁离子[14]和硫酸根离子形成了酸性的外部环境[15]。

从阻断硫化矿石氧化自燃作用机理角度出发,阻化剂可以分为降温、隔氧、钝化、综合等几种类型[16]。降温类阻化剂通过阻化材料吸热作用[17-18],降低矿堆温度,抑制其自燃发火条件,如常见的氯盐类和铵盐类阻化剂;隔氧类阻化剂通过阻化剂覆盖、包裹矿石表面,降低与氧气的接触机会和面积,阻止矿石表面氧化放热反应,如凝胶型阻化剂在矿石表面形成的固化膜起到阻氧作用[19],氢氧化硅溶液与黄铁矿反应生成的硫酸钙能覆盖、包裹矿石表面,抑制黄铁矿氧化反应[20],向封闭区域充入氮气、二氧化碳等惰性气体可有效地隔绝矿石与氧气发生氧化反应;钝化类阻化剂通过改变矿石表面活性结构及官能团,降低矿石的自燃倾向性,如离子液体阻化剂分解煤样宏观结构[21],破坏其活性官能团[22],羟基阻化剂可抑制矿石表面活性基团,中断矿石表面的甲基、亚甲基氧化[23];综合类阻化剂具备多种阻化作用机理的阻化剂类型,如三相泡沫阻化剂,其固体成分阻止与氧气接触,液体成分降低矿堆温度,惰性气体降低氧气浓度[24]。

2 硫化矿固态阻化剂组分初选

从阻化剂组分的主要阻化作用规律出发,提出了一种固态阻化剂组分原料构成方案,分别为碳酸氢钠、还原铁粉、轻质碳酸钙、滑石粉,为了增加阻化剂组分的接触面积、提升化学活性,宜采用粉体类材料制备而成,结合组分阻化作用机理,初选理由如下:

碳酸氢钠在低温环境下可分解生成水和二氧化碳,其化学反应为吸热反应,同时生成的水可带走大量热量,进一步降低矿堆温度,此外产生的二氧化碳气体能降低周边的氧气浓度,所生成的碳酸钠溶液呈弱碱性,可中和氧化自燃所需的酸性条件[25]。作为常见的灭火剂组分,对硫化矿石自燃初期火灾具备良好的灭火功能,原料来源广泛,经济实用。其化学反应方程式为:

2NaHCO3=Na2CO3+H2O+CO2↑(吸热)

(1)

还原铁粉作为一种优质、经济的吸氧剂,能够通过氧化反应降低矿堆周围的氧气浓度,降低与矿石的氧化反应强度,其化学反应方程式为:

4Fe+3O2=2Fe2O3(放热)

(2)

4Fe+3O2+2x·H2O=2Fe2O3·xH2O(放热)

(3)

轻质碳酸钙作为一种覆盖剂,其生成的硫酸钙包裹矿石表面,起到钝化、隔氧作用,能与硫化矿氧化产生的硫酸发生中和反应,降低酸性条件,其化学反应生成的二氧化碳气体能排挤空气,降低周边氧气浓度,化学反应方程式为:

CaCO3+H2SO4=CaSO4+H2O+CO2↑(放热)

(4)

除此之外,为了提高固态阻化剂在喷洒使用过程中的流动性能,初选滑石粉作为流动剂,减少固态阻化剂的内部流动阻力,改善阻化剂在矿堆表面的分散性和渗透性能。

3 固态阻化剂组分配比优化研究

除了常见的矿石氧化增重率和阻化率评价指标之外,根据固态阻化剂对流动性能的要求,增加了流动性评价指标,采用休止角来衡量阻化剂的流动性能。

矿石氧化增重率计算公式为[26]:

(5)

式中:P为某段时间矿样的增重率,%;ΔW为某段时间矿样质量变化量,g;W0为矿样初始质量,g;W为某段时间后矿样质量,g。

阻化率是指矿样测试前后氧化增重率变化量的比值[26],其计算表达式为:

(6)

式中:rij为某段时间内i种阻化剂对j种矿样的阻化率,%;Pj为某段时间内j种矿样不添加阻化剂时的增重率,%;Pij为某段时间内j种矿样添加i种阻化剂后的增重率,%。

3.1 测试矿样及制备

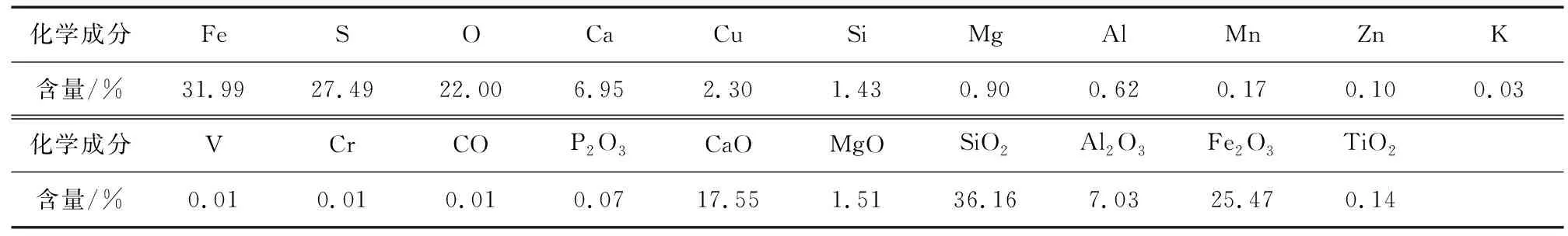

测试硫化矿样为安徽铜陵有色公司的硫化矿石,平均含硫量为20%,其中一次矿样化学分析结果见表1。

表1 测试矿样化学分析结果Table 1 Test results of mineral chemical analysis

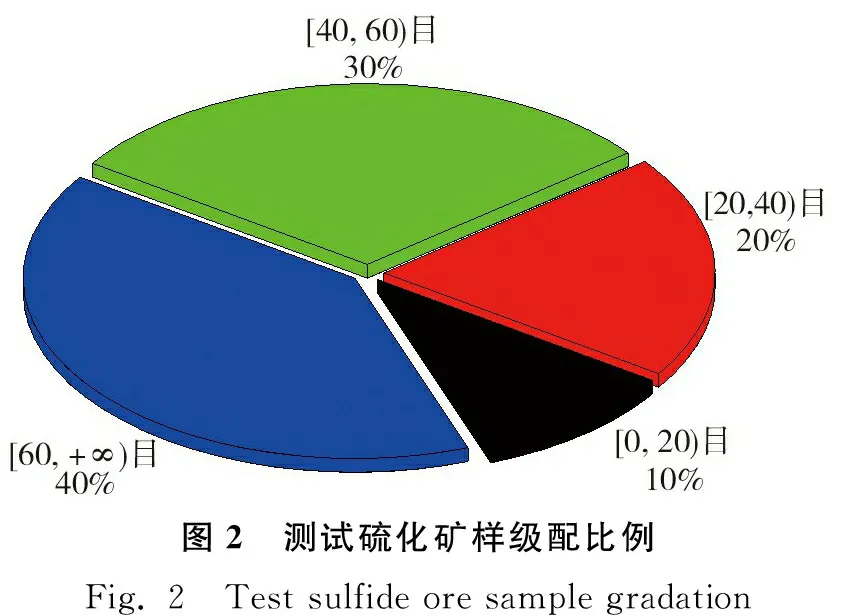

采用标准筛对测试矿样进行了筛分和级配配置,结果如图2所示,各测试矿样密封保存备用。

3.2 正交实验方案设计

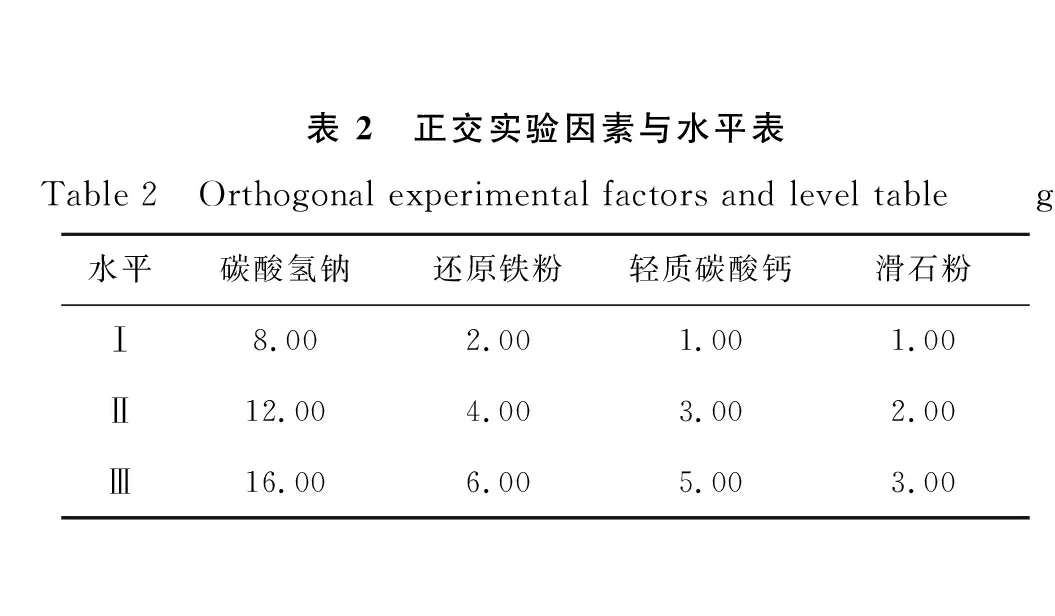

将初选的碳酸氢钠、还原铁粉、轻质碳酸钙和滑石粉作为正交实验分析的各因素,并采用预实验的方法合理确定了每个因素的3个水平值,结果如表2所示。

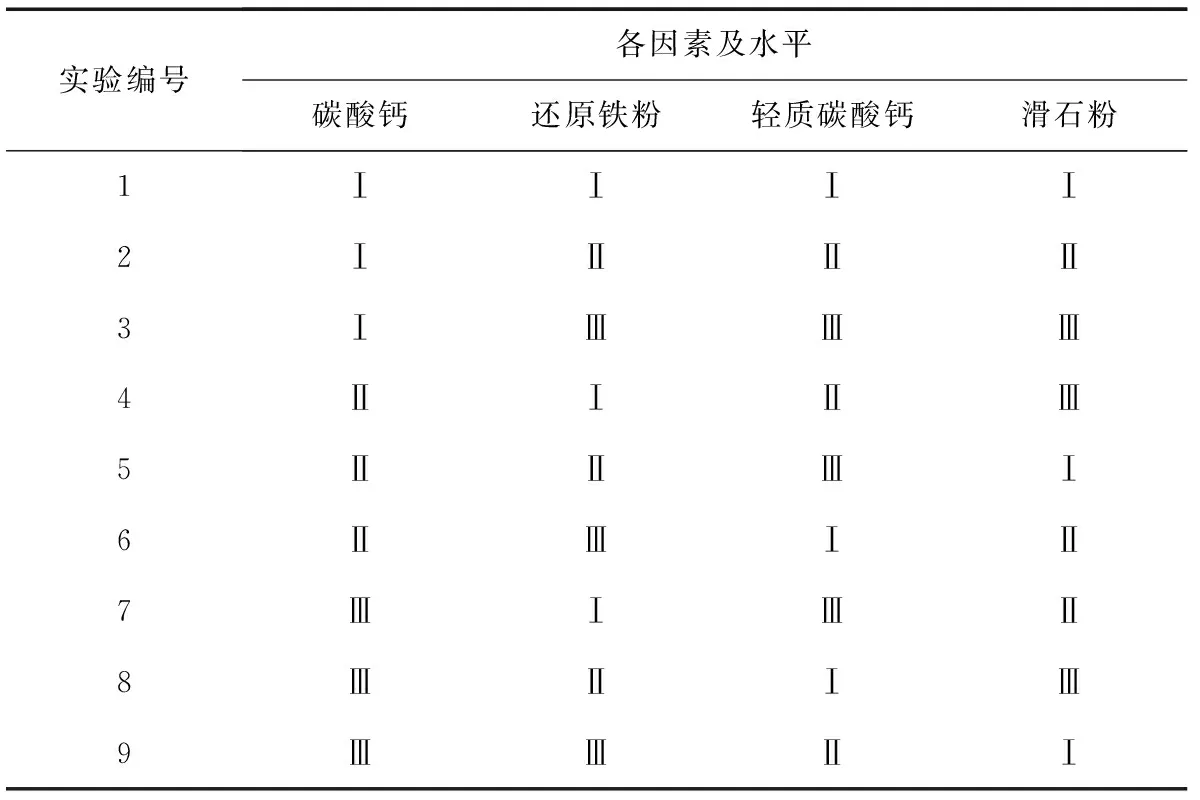

采用四因素三水平的正交设计方法获得了具体的实验研究方案,结果如表3所示,按照表中的各因素及水平配置了各测试阻化剂,并密封保存备用。

表3 正交实验设计Table 3 Orthogonal experiment design

3.3 实验过程及数据

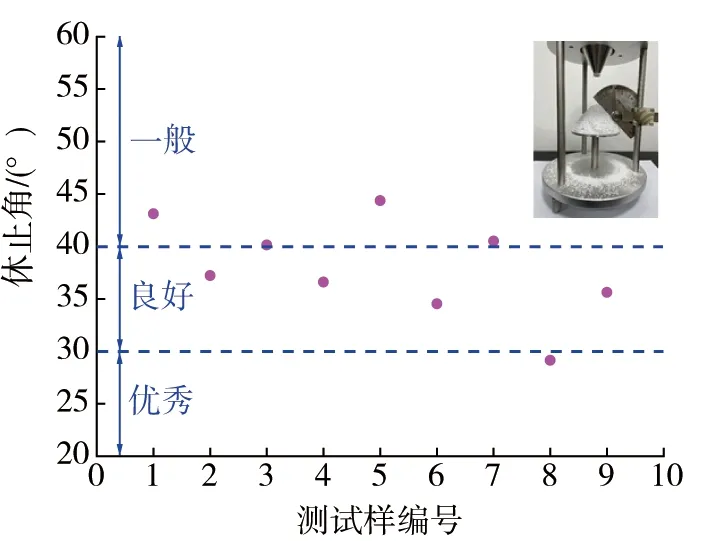

1)流动性能实验。采用SK-16913型休止角测试仪对固态阻化剂的流动性进行了测试(图3),取3次平均值作为测量结果。

图3 固态阻化剂休止角Fig. 3 Repose angle of solid inhibitor

2)阻化性能实验。将100 g矿样均匀铺展于直径9 cm培养皿中,在测试矿样表面均匀覆盖10 g固态阻化剂,设置对照组1(测试矿样100 g,阻化剂0 g)和对照组2(测试矿样0 g,阻化剂10 g)。将测试矿样放入恒温恒湿实验箱(设定温度40℃、湿度90%)进行22 d的连续实验,每隔24 h称量各测试矿样的质量。

4 主要实验数据及讨论

按照正交实验设计和实验测试方法,对各测试样品所获的实验数据进行了整理和分析。

4.1 休止角测量结果

通常认为休止角小于30°流动性能优秀,小于40°流动性能良好,实验测试结果如图3所示。

从图3可以看出:大部分阻化剂的休止角处于流动性能优良水平(6/9),其中滑石粉含量最多的6号和8号阻化剂,其休止角相对最小,说明滑石粉能有效改善阻化剂的流动性能。

4.2 实验矿样外观对比分析

硫化矿石在实验测试过程中会与水、氧气、阻化剂发生化学反应,通常会生成黄色硫化铁、红棕色氧化铁、氢氧化铁及蓝绿色硫酸亚铁等,部分实验矿样照片如图4所示。相比1 d 的实验组,实验22 d时各组表面均产生黄色氧化产物,表明各组矿样均发生了氧化反应。其中2、4、6、7号黄色氧化物面积较大,8、9号黄色氧化物面积较小,表明2、4、6、7号氧化反应较强,8、9号氧化反应较弱。

图4 测试矿样实物图片Fig. 4 Testing sulfide ore image

4.3 阻化剂阻化性能讨论

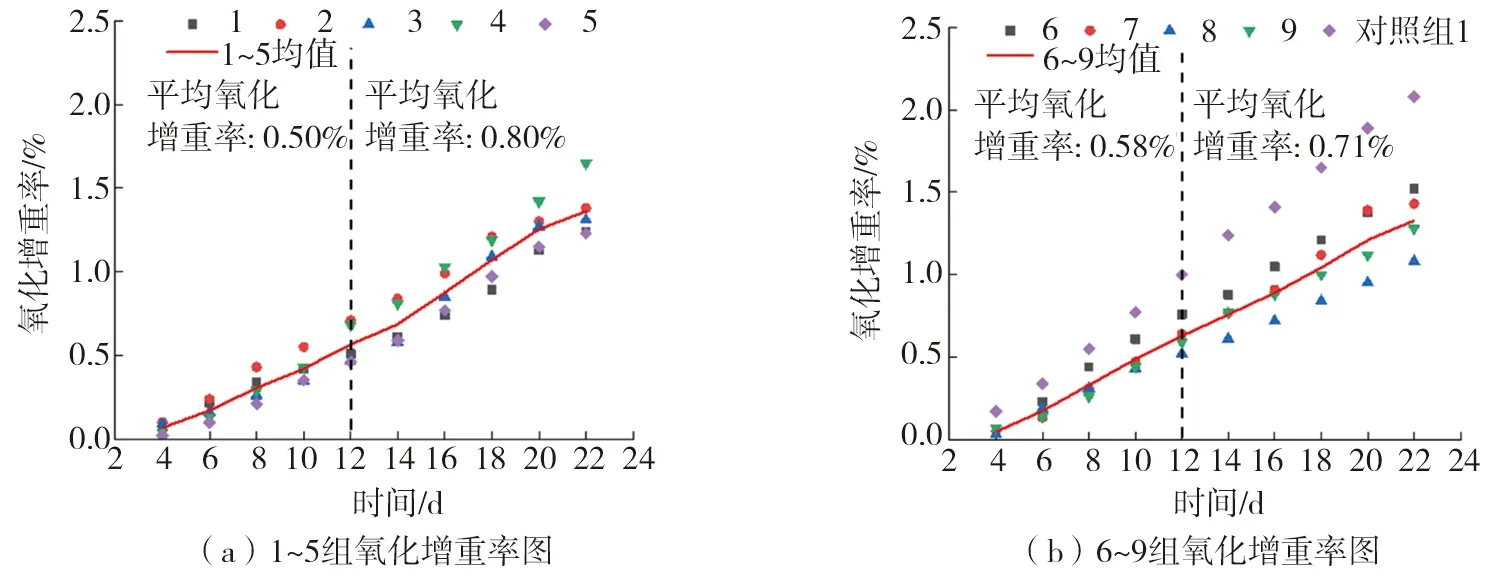

固态阻化剂部分的组分会在实验过程中发生分解和化学反应导致质量损失,通过设置对照组2(仅阻化剂)对这部分质量变化造成的误差进行修正,实验所获数据如图5所示。

图5 各实验组氧化增重率Fig. 5 Oxidation weight gain rate of each experimental group

图5(b)对照组1可以明显看出:未添加阻化剂的测试矿样的氧化增重率要远高于其他实验组,说明阻化剂能有效减缓矿石氧化反应。前12 d ,1~9号实验组氧化增重率的增长速度较慢,平均氧化增重率为0.54%;12 d后,1~9号实验组氧化增重率的增长速度加快,平均氧化增重率为0.76%,说明固态阻化剂的阻化效果在12 d后开始明显减弱。实验组1、5、8、9号氧化增重率基本低于平均值,说明其阻化效果较好。

由图6中曲线发现:在第8天、10天前后的阻化率变化呈现出明显的转折点现象,多数实验组在此之前阻化率的下降速度较快,之后阻化率变化趋于平缓,这种变化与固态固化剂的组分密切相关,在实验初期,较高温度条件下碳酸氢钠组分发生吸热分解反应,生产水和二氧化碳气体,吸热反应和水蒸发降低了测试矿样的温度,二氧化碳气体隔绝了空气中的氧气,有效地阻止了硫化矿石的氧化反应,还原铁粉初期表面的氧化活性比较高,与周边空气中的氧气反应降低了氧气浓度,减缓了硫化矿石的氧化反应,加上轻质碳酸钙在潮湿环境中的碱性特点,防止形成有利于硫化矿石氧化反应的酸性环境。

图6 各实验组阻化率Fig. 6 Inhibition rate of each experimental group

经过10 d后,阻化剂的组分(碳酸氢钠)减少,还原铁粉的反应活性降低,综合结果表现为阻化效率降低,并形成了稳定的阻化效能。具体数据分析结果:前8 d,多数固态阻化剂的阻化率大于40%,表现出阻化剂的早期阻化效果优良;12 d后,第3、4、5、7号阻化率下降明显,第6、8、9号的变化相对平稳,尤其是8号,其阻化率基本在40%以上,阻化性能表现突出。

4.4 性能指标极差分析

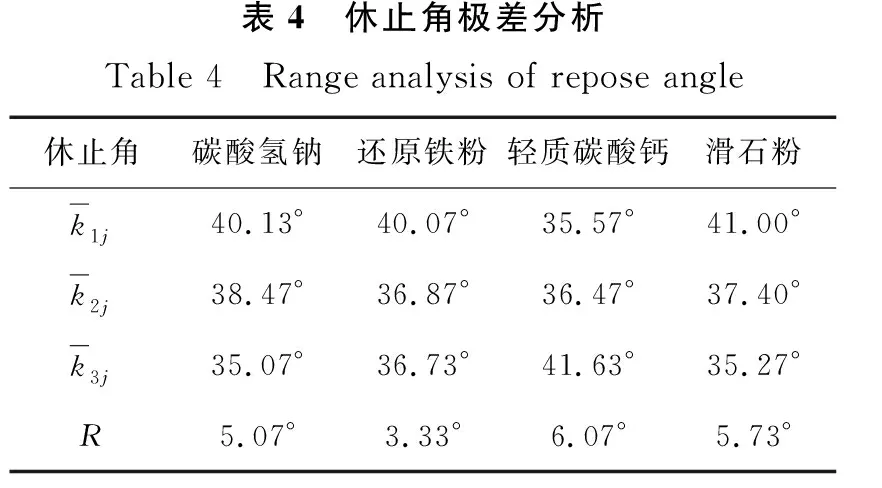

为了分析固态固化剂不同组分对阻化性能的影响规律,文中采用极差分析的方法,对休止角和氧化增重率实验数据进行了分析讨论。其中休止角极差分析的结果如表4所示。

由表4可知,阻化剂组分对休止角(即流动性能)的影响重要度从大到小依次为:轻质碳酸钙、滑石粉、碳酸氢钠、还原铁粉。由此可见,轻质碳酸钙对阻化剂的流动性能影响较大,在配方优选过程中,在满足阻化性能要求的基础上,优先考虑轻质碳酸钙含量较低的配比。进一步进行定量分析发现:当滑石粉含量为4.50%时,碳酸钙含量增加11.19%,休止角增加27.41%;当碳酸钙含量为4.50%时,滑石粉含量增加2.98%,休止角减少15.63%。由此可见,当保持阻化率性能优良的前提下,通过适当增加滑石粉的含量,可以抵消、降低轻质碳酸钙对阻化剂流动性能的影响。

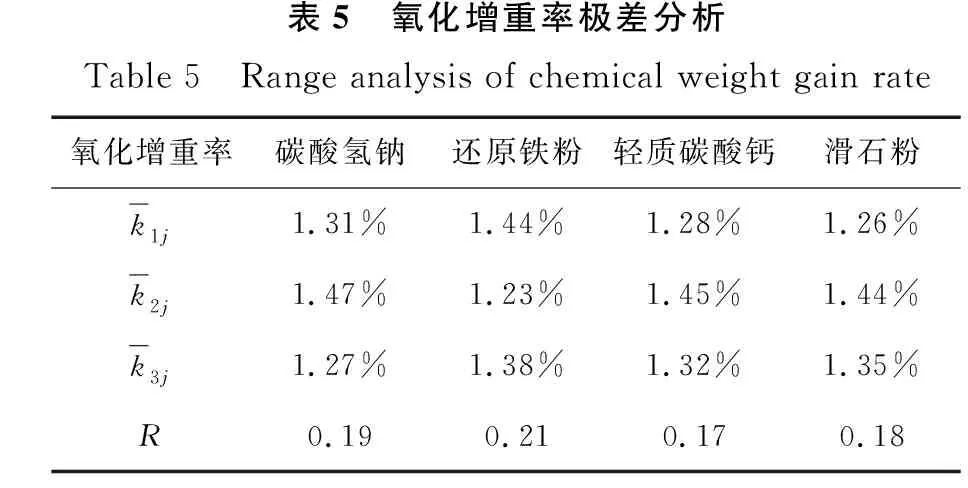

图6曲线反应出第22天的各配比的阻化率变化相对稳定,故采用22 d的氧化增重率进行了极差分析,结果如表5所示。

由表5可知,阻化剂组分对氧化增重率(阻化率)的影响重要度为:还原铁粉 >碳酸氢钠 >滑石粉 >轻质碳酸钙。由此可见还原铁粉对氧化增重率的影响较大,空气中的氧气优先与高活性的还原铁粉发生氧化反应,抑制了硫化矿石的氧化作用;一定量滑石粉的存在,除了提高阻化剂的流动性能,使阻化剂有效组分更好地覆盖、渗入硫化矿堆表面内部,还能起到覆盖、隔氧等阻化功能,发挥更好的阻化效果。在某种程度上滑石粉增强的阻化性能优于单一阻化剂有效组分的作用,通过极差分析的结果也证实了这一点。

根据上述实验数据和分析结果,在优先保证阻化剂阻化性能优良的基础上,对其组分含量进行了优选,考虑到第Ⅰ水平轻质碳酸钙和第Ⅰ水平滑石粉可在保证阻化剂流动性的前提下提高其阻化性能。组分优选配比结果为:第Ⅲ水平的碳酸氢钠、第Ⅱ水平的还原铁粉、第Ⅰ水平的轻质碳酸钙和第Ⅰ水平滑石粉,即碳酸氢钠、还原铁粉、轻质碳酸钙和滑石粉的质量分数分别为72.72%、18.18%、4.55%和4.55%,通过对最优配比进行实验研究,获得其有效阻化率可达51.16%,休止角为32.20°,流动性能优良。

5 结论

1)在分析硫化矿石氧化自燃和阻化剂阻化作用机理的基础上,从阻化作用的降温、隔氧、钝化、酸碱中和等角度出发,首次提出了一种基于覆盖剂、吸氧剂、阻热剂、流动剂等功能组分的固态阻化剂的研究思路,并优选了碳酸氢钠、还原铁粉、轻质碳酸钙和滑石粉作为固态阻化剂的组分材料。

2)采用休止角、氧化增重率(阻化率)指标作为评价固态阻化剂流动性能和阻化性能的评价指标,采用四因素三水平的正交实验和极差分析方法,获得了固态阻化剂组分的最优配比,实验结果表明其阻化率可达51.16%,休止角为32.20°,所获研究成果为硫化矿石阻化剂开发提供了一种新路径。