角钢锚固结构埋件制作质量控制探讨

邓建华

摘要:某工程筏基底板上的60个角钢锚固结构埋件,主要用于工程设备的承载、锚固,该埋件分别由锚板、角钢锚固件及锚固件端板三部分组成。本文按埋件制作质量控制过程中从施工准备、下料组对工艺、焊接工艺、防变形措施到变形校正的一系列环节进行阐述,为后续类似结构的埋件制作提供借鉴。

关键词:埋件;角钢锚固件;质量;控制

一、角钢锚固结构埋件概述

角钢锚固结构埋件是某工程设备基础中承载、锚固设备的重要组成部分,其制作、安装质量要求高。以某工程为例,60个埋件锚板及锚固件端板板厚均为50mm,角钢锚固件有L180×18和L200×24两种类型,以其中四个埋件为例,埋件规格见表1。

以表1中MMJ-3埋件为例,结构形式见图1。

根据表1及图1内容,该角钢锚固结构埋件存在以下特点:锚固板厚且尺寸较大;角钢锚固件规格尺寸大、数量多,且布置密集,多达5.4个/m2;角钢肢厚度较厚,焊接接头坡口大、数量多,焊接填充量大;焊接作业空间小。

按制作技术文件要求及现场安装精度需求,角钢锚固结构埋件制作精度需控制在制作偏差±3mm、水平度偏差2mm/m。为满足质量要求,在制作过程中的各个环节都需要采取严格的质量控制措施。

二、施工准备

(一)人员

安排有经验的结构工程师、焊接工程师及专业质量检查员负责埋件制作过程中的全程跟踪。

选用按《民用核安全设备焊接人员资格管理规定》(HAF603)规定取得资格的焊工施焊埋件,无损检测人员必须按《民用核安全设备无损检验人员资格管理规定》(HAF602)的规定,取得资格。

(二)原材

埋件中锚板、锚固端板钢板材质为Q345B,角钢材质为Q235B。

严格按《低合金高强度结构钢》(GB/T1591—2018)、《碳素结构钢》(GB/T700—2006)及《热轧型钢》(GB/T706—2016)的规定进行钢板、角钢的采购验收,产品质量证明书及进场复验报告中化学成分、力学性能试验及厚板超声检测结果均应满足标准要求。

(三)焊材

按技术文件要求,并结合成熟的焊接工艺,采用ER50-6气保焊丝进行施焊。

严格按《熔化极气体保护电弧焊用非合金钢及细晶粒钢实心焊丝》(GB/T8110—2020)进行焊材的采购验收,焊材产品质量证明书及进场复验报告中化学成分、力学性能试验应满足标准要求。

(四)仪表及计量检验器具

焊接设备上的仪表应在标定合格有效期内,焊条保温桶应每三个月检查一次。

制作时采用的卷尺、直尺、直角尺水平尺等计量器具应标定合格。

三、埋件制作

(一)制作工艺流程

钢板、角钢切割下料→零件校正→角钢坡口加工→钢板开孔→端板与角钢组对焊接→角钢、端板组合件与钢板组对焊接→成品件校正。

(二)切割下料

1.钢板下料

大小尺寸不同的锚板共计60块,250mm×250mm的锚固端板共计788块,钢板下料工作量较大。

锚板平整度要求高,领取合格的钢板,核对钢板材质、外观无误后,检查钢板平面度,根据《钢结构工程施工质量验收标准》(GB50205—2020)中7.3.6的要求,对于超差钢板进行校正。

采用数控切割以保证切割质量、精度,控制切割速度不得过快避免产生热变形。切割后锚板表面打磨平整,去除表面硬化层。对下料后的钢板进行逐块检查,保证尺寸精度在±3mm内,校正锚板水平度至2mm/m内。

2.角钢下料

长度1480mm规格L200×24、L180×18的角钢锚固件共计788件,采用型材切割机切割角钢以保证下料精度及锚固件端头质量,控制角钢下料长度尺寸不得有负偏差。

3.钢板制孔

锚板上布置由有?70排气孔外观质量要求不高,根据施工图纸上孔的位置采用火焰切割,制空后周围的毛刺、飞边必须用砂轮或锉刀逐个清除干净。

4.角钢坡口加工

L200×24、L180×18角钢锚固件分别为318件、470件,按照焊接工艺中焊缝接头形式要求,L200×24、L180×18角钢锚固件两端分别为单边坡口和双边不等边坡口,采用刨床机加工开坡口以保证坡口尺寸精度及表面质量。

(三)组装

1.角钢锚固件与锚固端板组装

L200×24、L180×18角钢锚固件分别与50×250×250mm锚固端板单独进行组对,组对前对钢板及角钢待焊区域两侧20~50mm范围内清理打磨至露出金属光泽。角钢锚固件与锚固端板先行焊接完成形成组合件,按二级焊缝要求进行外观、超声检测。

2.角钢锚固件与锚板组装

为保证角钢锚固件的定位精度,避免单根逐个组对形成的累积误差,根据角钢锚固件在锚板上的定位及方向,采用临时角钢连成一排。检查间距方向无误后再成排组装至锚板,点固。

(四)防变形措施

角钢锚固件与锚板焊缝为T形接头。在焊接时,在厚度方向上溫度分布不均匀,导致压缩塑性变形量在厚度方向上不一致,或者由于熔化金属在厚度上收缩量不一致都会引起角变形。角钢锚固件布置密集、方向不一致且肢相互垂直,焊后的变形方向及大小无法预测。

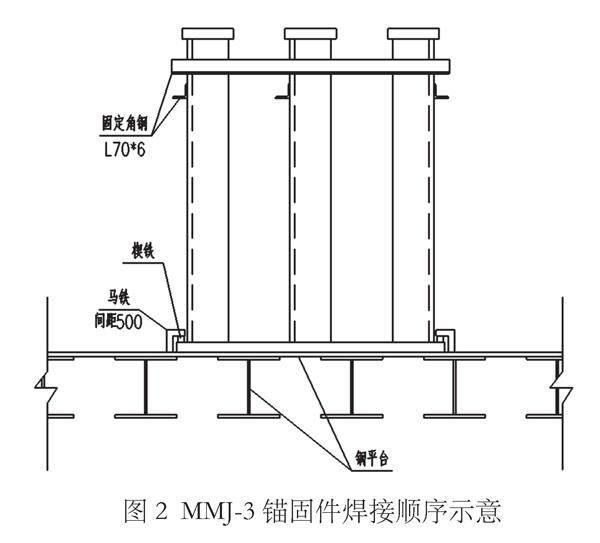

针对以上特点,采取先将锚板在钢平台上用马铁配合斜铁进行刚性固定,后进行锚固件的组对焊接工作,在纵横方向的角钢锚固件上靠近锚固端板端位置采用小角钢(L70×6)拉结固定起来,防止角钢锚固件在焊接过程中的变形。以MMJ-3埋件为例,其在钢平台上固定及角钢锚固件拉结固定方式见图2。

点固的角钢及其他临时固定件拆除时不能采用会导致母材损伤的方法,如锤敲等;用热切割或碳弧气刨时,切割面与母材要留有足够的余量,至少为5mm,再用机械方法去除剩余部分的材料,打磨后不得低于母材表面,与母材表面平滑过渡。

(五)焊接

1.焊接工艺的制定

根据已有成熟施工经验及进度需要,采用CO2气体保护焊进行埋件的施焊,CO2气体保护焊效率高,焊接质量好,焊接变形小。

设计图纸中角钢与锚板的T型全熔透角焊缝采用等边坡口,清根后会导致角钢肢焊缝两侧金属熔敷量不同产生角变形。由于锚板厚度较厚、且被刚性固定,角钢锚固件在两垂直肢与锚板焊接时产生的焊接应力共同作用下,将产生较大的不规则倾斜变形,焊后难以校正。

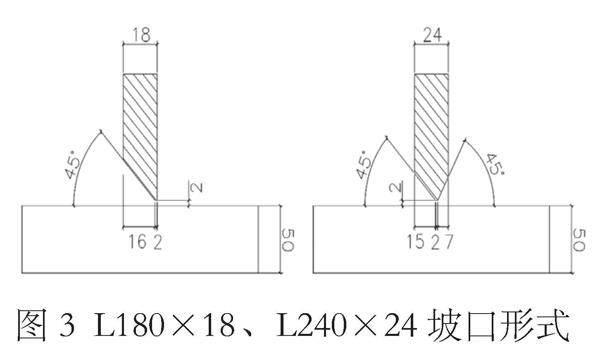

为减小焊接变形根据制定的焊接工艺,对角钢锚固件与锚板的焊接接头形式坡口进行优化,L180×18角钢采用45°单边坡口、L200×24角钢采用45°不等边坡口,坡口具体形式见图3。

单边坡口T型接头先焊接坡口侧焊缝,不等边坡口T型接头先焊接大坡口侧焊缝,按规定焊接,3道焊完后焊缝另一侧用碳弧气刨进行清根,并用磨光机打磨清理感觉,继续按焊道顺序施焊。

2.焊接方法及焊接顺序

对定位焊缝打磨时,以及为防变形在母材上焊接工装时,严禁伤及母材,严禁锤击敲打,对母材造成严重损伤时要及时进行补焊处理。

在焊接过程中,严格按照工艺卡的要求控制焊接电流、焊接速度、层间温度等参数。

焊接完成后,认真仔细检查焊缝表面,清除飞溅等缺陷。尽量保留原焊缝不要出现打磨过度。对存在咬边的地方打磨,对焊缝成型不良的地方处理,严禁损伤母材。

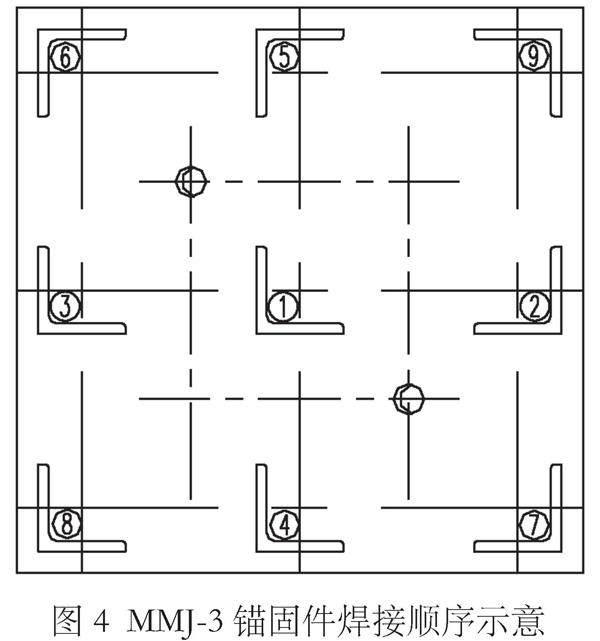

焊接顺序基本原则:对称焊、从中间往两边焊,以MMJ-3为例,其上锚固角钢焊接顺序如图4所示,序号表示锚固角钢与在锚板上的施焊顺序。

圖4 MMJ-3锚固件焊接顺序示意

(六)无损检测

根据技术文件要求,角钢结构形式埋件的主焊缝等级要求为二级焊缝,外观检查、超声波检测按《钢结构焊接规范》(GB50661—2011)的相关规定执行。

当外观检查发现缺陷时进行修补,修补后进行液体渗透检验,若发现缺陷,必须对焊工的20%的焊缝再作检验。

(七)变形校正

埋件在制作过程中,由于切割或焊接引起的变形,须进行校正,根据情况采用机械校正或火焰校正法。

采用型钢校正机对进场角钢及下料后角钢锚固件进行校正,采用液压千斤顶对进场钢板、下料后锚板进行校正。

焊接完成后的埋件,由于结构复杂其变形部位无法采用机械校正,按下述要求采用火焰加热校正:火焰加热时,采用中性焰。在埋件锚板上画出角钢端面的外轮廓尺寸,采用沿角钢肢背与肢平行的区域进行线状加热,加热温度严格控制在600℃以内,一般控制在400℃~600℃范围内,要求在不通风的条件下自然冷却。在加热时采用红外测温仪控制加热温度,停止加热后进行空冷,火焰加热过程中实时采用靠尺检查锚板平面度,避免过校正。

参考文献:

[1]中华人民共和国住房和城乡建设部.钢结构工程施工质量验收标准:GB 50205—2020[S].北京:中国建筑工业出版社,2020.

[2]中华人民共和国住房和城乡建设部.钢结构焊接规范:GB 50661—2011[S].北京:中国建筑工业出版社,2011.