钛基复合材料内孔电解铣磨精加工试验研究

孟 阳,李寒松,吴红傲,卢俞廷,崔 振

( 南京航空航天大学机电学院,江苏南京 210016 )

钛基复合材料(TMCs)是在钛及钛合金中加入陶瓷增强相(如TiC、SiC、TiB、Al2O3等)的材料;与钛合金相比,钛基复合材料具有更高的强度、刚度、耐磨性及抗高温等特性,在航空航天、国防军事、汽车等领域得到广泛应用[1-5]。 然而由于增强相的存在,TMCs 也成为一种典型的难加工材料, 在传统机械加工过程中,会存在残余应力、塑性变形、工件表面质量差以及刀具磨损过快等问题[6-9]。

电化学铣削(ECM)加工是将传统机械铣削加工与电化学加工技术结合的改进工艺, 是利用简单形状的工具沿规划路径移动加工以得到所需的几何形状,大大提高电解加工的灵活性[10]。 电解磨削(ECG)加工是基于工件材料在电解液中的旋转磨轮上的电化学溶解与机械磨削的组合加工, 与传统磨削加工相比具有较高的材料去除率、 更好的表面性能和较低的磨具磨损量[11]。 ECM 加工灵活性强,可大余量去除加工材料,但加工精度不高、表面质量差;ECG加工精度高、表面质量好,但材料去除率相对较低,难以加工复杂的零件。 因此,将两者的优势相结合,形成一种电解加工与机械加工的柔性复合加工方法——电解铣磨(ECMG)加工。

王系众等[12]利用内喷液式刀具在侧壁开出液孔并采用铣削方式加工GH4169 合金, 结果表明ECMG 可大余量深度去除难切削金属,具有效率高、灵活性强等优势, 且在高电流密度下可降低表面粗糙度。Niu 等[13]设计了一种可用于金属材料粗精一体化加工的ECMG 刀具进行Ti-6Al-4V 合金的加工,发现精加工阶段侧壁表面粗糙度和侧壁平整度分别降低至Ra1.06 μm 和Ra76.8 μm, 相较粗加工阶段提高了68%和79.2%。

本文提出一种针对ECMG 加工的刀具,并进行内孔电解铣磨精加工。 首先为保证加工间隙中流场的均匀性,对刀具出液口的布局进行设计,并进行流场仿真;随后,将设计的刀具用于(TiC+TiB)/TC4 钛基复合材料内孔的电解铣磨精加工,并在加工结束后通过高精度仪器分析结果。

1 理论分析与仿真研究

1.1 刀具加工原理及设计

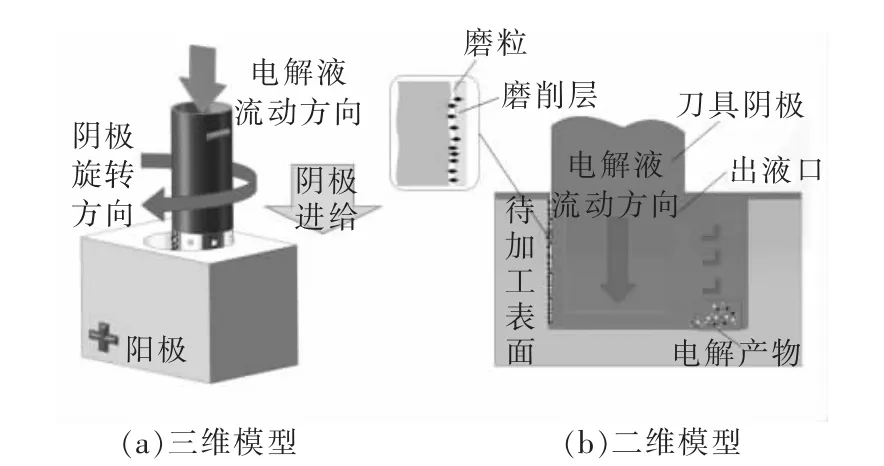

ECMG 加工采用管状带磨料工具作为阴极,利用电化学阳极溶解和机械磨削去除实现对工件材料的加工。 如图1 所示,管状刀具阴极内部通电解液,刀具侧壁开通孔作为电解液的出液口,电解铣削区域旁是电解磨削区域,上面覆盖了一层磨粒。 在加工过程中,工件、刀具分别接电源正、负极,阴极刀具相对于阳极工件旋转和进给,电解液从管状刀具的内腔流入,从刀具侧壁的喷液口流出进入加工间隙,并在流动的过程中将电解产物、焦耳热等带走,不断更新加工间隙中的电解液,保障电解铣磨加工顺利进行。

图1 电解铣磨内孔精加工原理图

当外界施加的电压大于阳极材料极化曲线中钝化区的电压时,材料的去除主要依赖于电解铣削或电化学溶解,可以去除加工工件的大部分余量,适用于粗加工;当外界电压处于阳极材料极化曲线中钝化区的电压区间时,加工区域的阳极材料会在加工表面形成一层钝化膜,此时机械磨削可以去除钝化膜并使工件表面平整,适用于精加工[14-15]。 刀具在机床上按设定的程序进行加工,直至加工出所需的工件形状和尺寸要求。

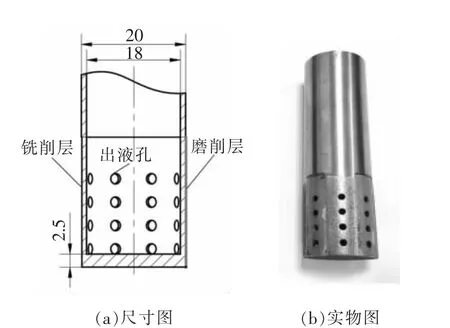

图2 是电解铣磨刀具的尺寸图和实物图,刀具外径与内径分别为20、18 mm, 刀具侧壁加工面上分布有4 排×8 列出液孔,孔直径为2 mm,每排出液孔中心间距为4.5 mm。刀具侧面电解铣削层和电解磨削层间隔分布,面积占比相同,高度为25 mm,电解铣削层向内凹进0.1 mm, 电解磨削层镀上一层0.1 mm 厚的金刚石镀层,为精加工中电解铣磨形成钝化膜提供加工间隙。

图2 电解铣磨刀具示意图和实物图

1.2 流场仿真

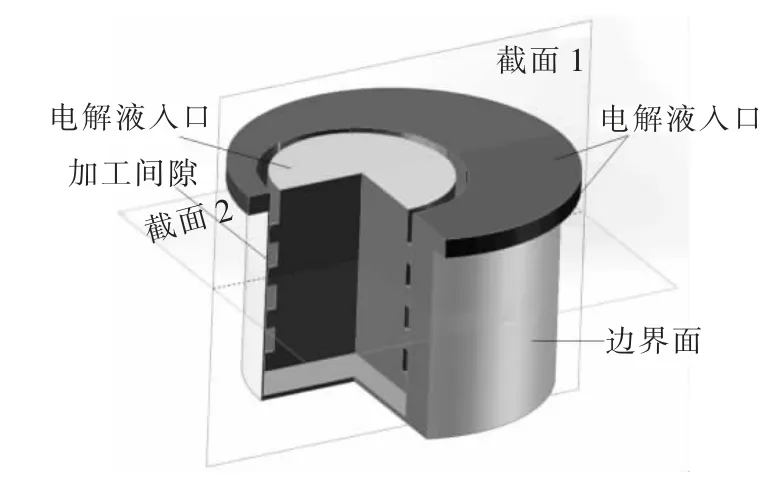

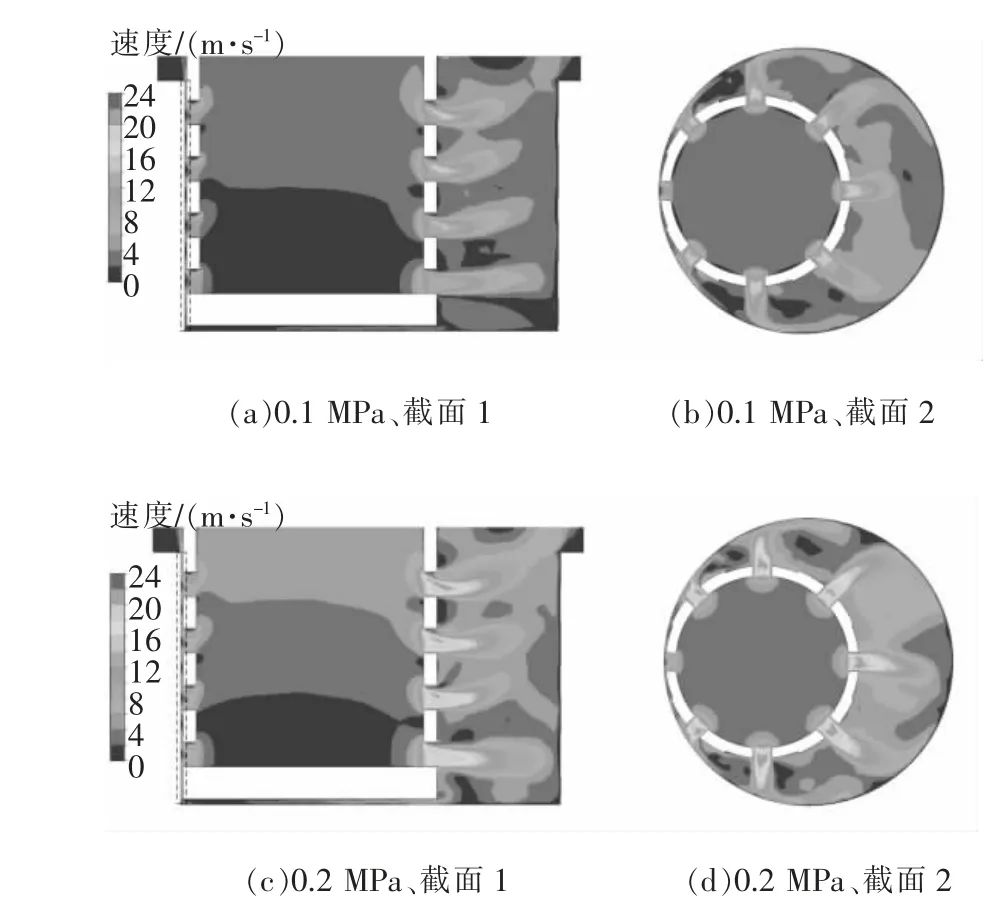

图3 是加工区域流场的物理模型, 重点示意电解液的入口、出口和流场边界面,铣削层和磨削层的加工间隙分别为0.2、0 mm,切深为20 mm。 在电解铣磨过程中, 加工间隙内电解质的流速及均匀性是稳定高效加工的重要因素, 在流场模型中设置截面观察流场的速度分布云图, 截面1 垂直于底面且处于流场对称面上, 截面2 平行于底面且距底面高度12.5 mm。

图3 流场仿真几何模型剖面图

将物理模型导入Ansys Fluent 流场仿真软件,并为了简化仿真计算,做出以下假设[15-16]:①流体为单相连续不可压缩介质,不考虑气相、固相等多相流作用;②流场内的温度、流体黏度为恒量;③流体与壁面之间无滑移。

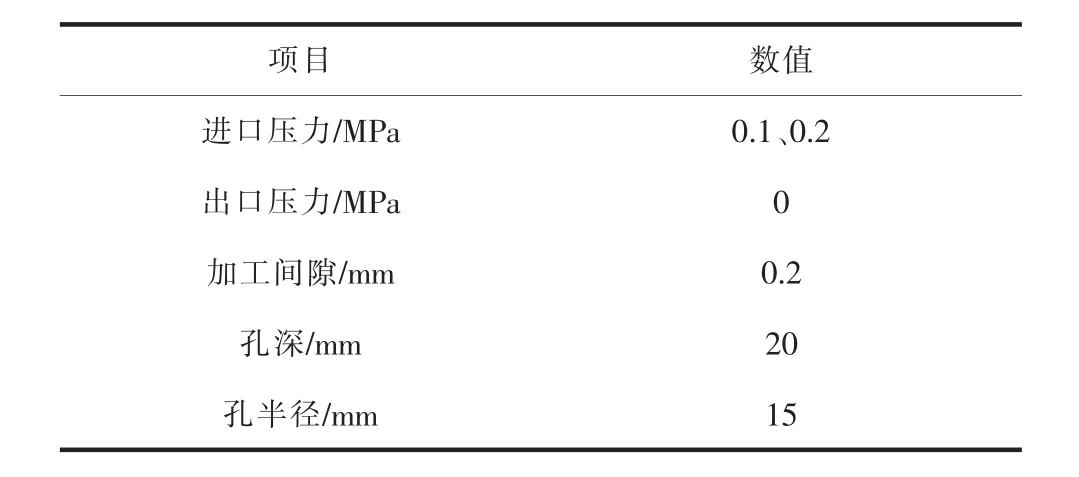

电解质溶液从刀具出液口喷出后, 在空间上的分布不规则,速度快且具有很强的非定常性,因此加工区域中电解质流动状态认定为湍流, 利用Fluent软件中κ-ε 湍流模型进行仿真运算,具体的流场仿真模型参数见表1。

表1 流场仿真参数表

图4 是入口压力分别为0.1、0.2 MPa 下的流速分布仿真云图。可看出,喷液口喷向加工间隙的流速小于喷向其他区域的流速,根据伯努利原理可知,压强越大的地方流速越小,因此,加工间隙内的流动阻力大,电解液更易从其他区域流出。 对于图4a,电解液入口压力较低,平均流速较低,加工间隙内平均流速约为4.77 m/s 且有较多的低流速区; 对于图4c,电解液入口压力较大,平均流速较高,加工间隙内平均流速约为6.79 m/s, 加工间隙内的低流速区面积减少,进入加工间隙内的电解液流量增多,有助于促进加工过程中电解铣磨产物的排出。 因此在加工过程中,电解液设定的入口压力应当不小于0.2 MPa。

图4 不同入口压力下的速度云图分布

2 实验部分

2.1 实验装置

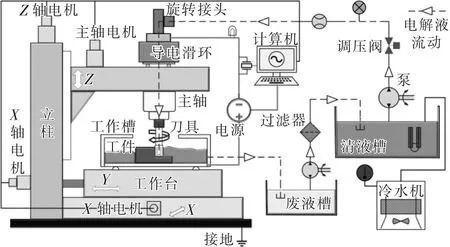

图5 是内喷射ECMG 的加工试验装置示意图,由机床、直流电源、电解液循环过滤系统和过程监测系统组成。 电源的正极连接在机床的工作槽底部,工件放在工作槽中并与之接触形成电解阳极;电源负极接在导电滑环的接口处,刀具装载在主轴上形成电解阴极。 机床通过步进电机和滚珠丝杠实现主轴在X、Y、Z方向上的直线进给运动,通过机床顶部的电机驱动皮带轮带动主轴旋转,进而实现刀具的旋转。 电解液循环过滤系统中电解液通过压力泵从电解液槽经管道至机床上方的旋转接头与中空主轴, 通过主轴上刀具的出液口喷射至加工区域进行加工; 加工后的电解液带走电解产物和焦耳热并流入废液槽中, 废液槽中的水泵将废液抽入过滤器中经过滤后重新流入清液槽,完成循环。

图5 电解铣磨加工试验装置

2.2 材料及电化学特性

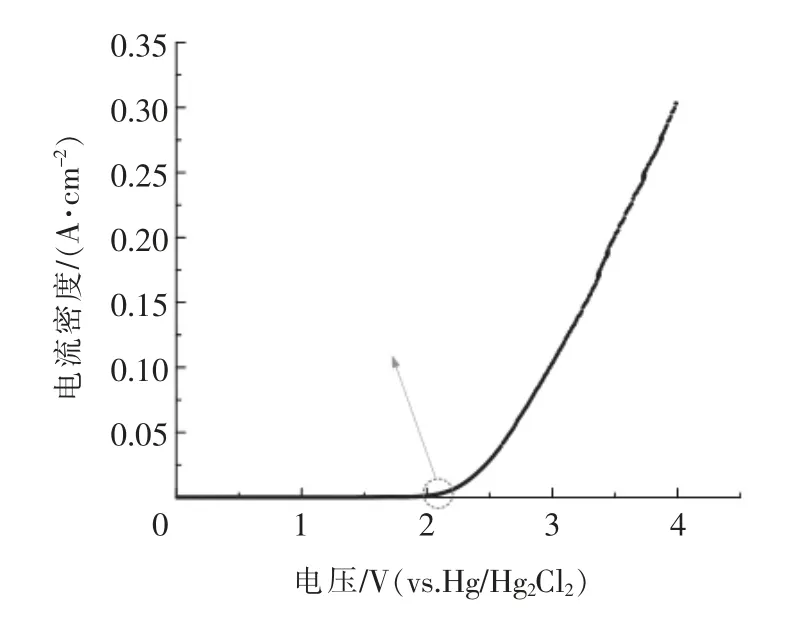

实验材料为 (TiB+TiC)/TC4 钛基复合材料,密度约4.42 g/cm3,增强相材料TiB、TiC 体积分数占比分别为4.8%和1.2%,余下为基体材料。 为研究该钛基复合材料合理的电解铣磨精加工参数, 使用电化学工作站测量该钛基复合材料的电化学极化曲线,铂电极作为辅助电极,饱和甘汞电极作为参比电极,1 cm×1 cm×1 cm 钛基复合材料小块为工作电极,三者处于同一基准面。 电解质溶液为质量分数20%的NaCl 溶液,溶液温度为30 ℃,扫描速率为10 mV/s,扫描范围为0~4 V。

图6 是(TiB+TiC)/TC4 钛基复合材料的极化曲线, 结果表明,(TiB+TiC)/TC4 在质量分数20%的NaCl 电解液中溶解电位约为2.1 V。 当外加电压小于2.1 V 时,材料处于钝化状态,电流密度几乎为0;当外加电压大于2.1 V 时,材料处于超钝化状态,电流密度随着外加电压的增加而增大。

图6 (TiB+TiC)/TC4 在NaCl 溶液中的极化曲线

因此,在进行粗加工时,外加电压应当远大于溶解电位,以获得大电流密度而使阳极材料被电解铣削高速去除;在进行精加工时,外加电压应当不大于2.1 V,此时阳极电流几乎为0,阳极材料表面不溶解而生成一层钝化膜,在电解磨削作用下被去除,得到更好的加工表面质量。

2.3 加工参数设置

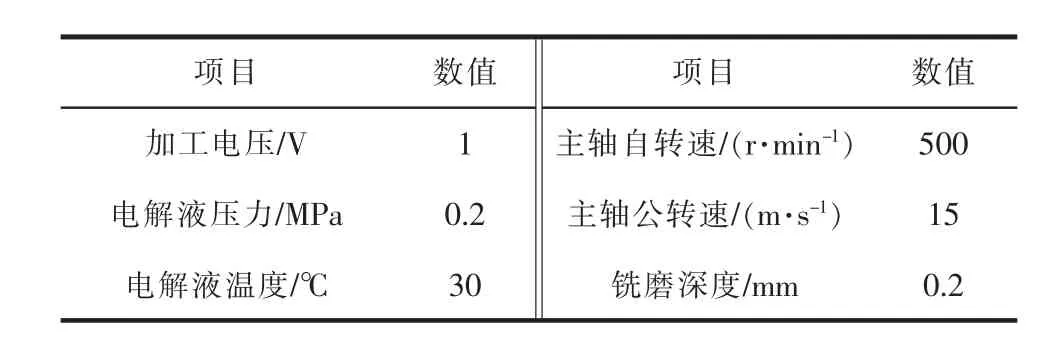

实验采用20%的NaCl 溶液作为电解质溶液,采用逐层加工方式,使刀具自转并沿着孔壁公转进给电解铣磨。 精加工目的是提高孔壁的表面质量,因此加工电压小于溶解电压,其他加工参数见表2。

表2 精加工试验参数

3 结果与分析

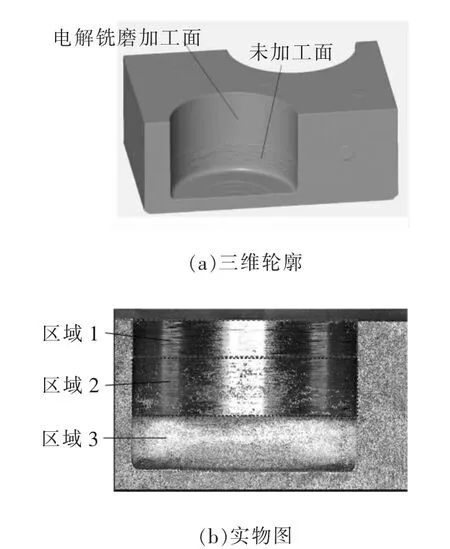

图7 是用三维扫描仪扫描的内孔三维轮廓与实物图, 初始孔深和孔径分别为20 mm 和29.7 mm。为对比电解铣磨前后的表面质量,对孔进行13 mm的电解铣磨,电解铣磨后的孔径为30.1 mm,实际电解铣磨厚度为0.2 mm。 从实物图中可以观察到,电解铣磨的方向是沿着孔的圆周方向,并因此产生了横向的磨痕,侧壁表面质量得到了改善。

图7 电解铣磨内孔三维轮廓图与实物图

电解铣磨加工面被分为区域1 和区域2, 两区域均可观察到明显的金属光泽,但是区域1 的平整性和均匀性比区域2 的更好, 这可能是由于区域2的原始表面部分区域受电解钻孔粗加工的电解腐蚀较大,对加工后的侧壁表面电解腐蚀出大于0.2 mm的磨削深度。区域3 是内孔的原始侧壁面,即电解钻孔后的表面痕迹,壁面凹凸不平,表面质量非常差。

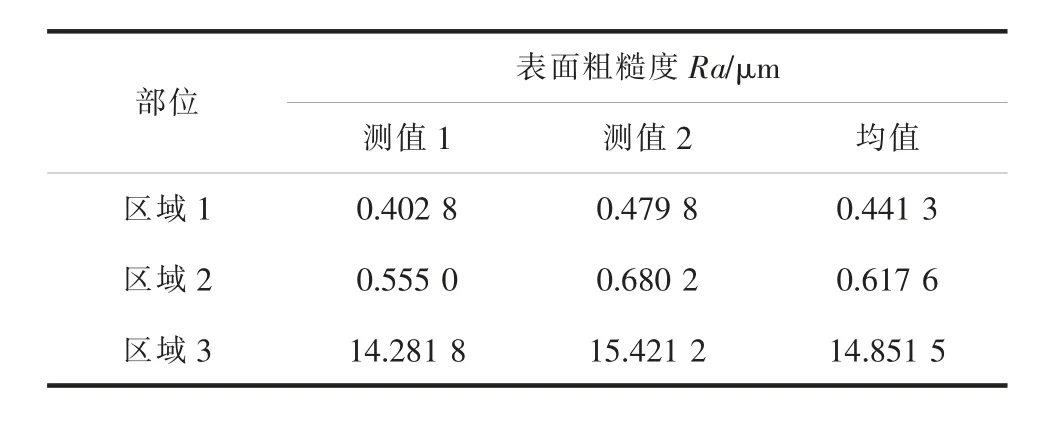

为进一步了解内孔表面的质量改善情况, 用表面粗糙度检测仪测算原始壁面和电解铣磨壁面的表面粗糙度值,三个区域分别测量两次,结果见表3。可见,经过电解铣磨内孔的表面质量得到大幅提高,且区域1 的表面质量要比区域2 的更好。

表3 壁面的表面粗糙度

4 结论

本文针对钛基复合材料难加工的问题, 设计刀具并对(TiC+TiB)/TC4 钛基复合材料内孔进行电解铣磨精加工,得到以下结论:

(1)建立流场仿真模型,通过比较不同入口压力下加工间隙的流场, 得知加工间隙处的流动阻力较大,在入口压力0.2 MPa 的情况下,加工间隙的平均速度为6.79 m/s, 低流速区域的面积相比于入口压力0.1 MPa 的情况下明显减小。

(2)温度30 ℃时,在质量分数20%的NaCl 电解液中加入6%的(TiB+TiC)/TC4 钛基复合材料,所得溶液的溶解电位约为2.1 V; 外加电压小于2.1 V时,材料处于钝化状态,电流密度几乎为0;外加电压大于2.1 V 时, 电流密度随着外加电压的增加而增加。

(3) 比较电解铣磨精加工孔侧壁与未加工孔侧壁区域的表面形貌, 可知电解铣磨后的内孔壁面表面质量得到改善, 未加工孔侧壁区域表面粗糙度为Ra14.851 5 μm,而孔口区域和孔中间区域的表面粗糙度下降至Ra0.441 3 μm 和Ra0.617 6 μm。