电解与电火花复合加工火箭发动机涡轮泵叶珊环的研究

崔保伟,关 妍,李嘉亦,任心澈,张 昆

( 首都航天机械有限公司,北京 100076 )

随着研制大推力氢氧火箭发动机技术的革新,发动机的推力量级和性能指标、功能需求等对零部组件的材料、结构、制造工艺等提出了更高要求,大量零部件采用高温合金、钛合金等高性能而难加工的材料,适应性能提升、功能集成,零部件的形状、结构都越来越复杂。 传统的机加工艺对机床精度、刀具选材、技术水平等要求较高,存在着加工效率低、产品合格率低等缺点。 电火花加工技术不受材料硬度、强度的影响,加工过程无切削力且精度较高,能够解决复杂结构、型面加工难度大的问题,已成为航空航天领域高温合金、钛合金等难加工材料不可或缺的加工手段;然而其加工效率低、电极损耗大,不适合进行大余量加工[1]。 电解加工具有加工效率高、表面光洁度高、工具阴极无损耗等优点,将电火花工艺与电解工艺复合成为发动机产品研制的重点研究方向。

为实现航天发动机高性能难加工材料复杂结构产品的高效率、高质量生产,提出了基于电解和电火花复合加工的技术, 以火箭发动机的喷嘴叶栅环产品为研究对象,开展复合加工工艺方法研究,验证复合加工工艺对复杂结构产品的加工能力与效率,为拓展研究火箭发动机涡轮泵转子组件产品的高质量、高效率加工提供有力的技术依据,对提高火箭发动机制造可靠性、 推动航空制造技术的发展具有重要意义。

1 加工对象特性

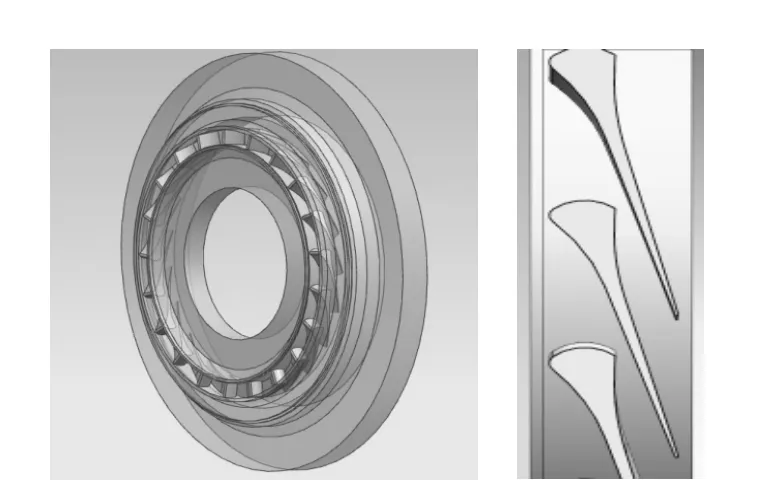

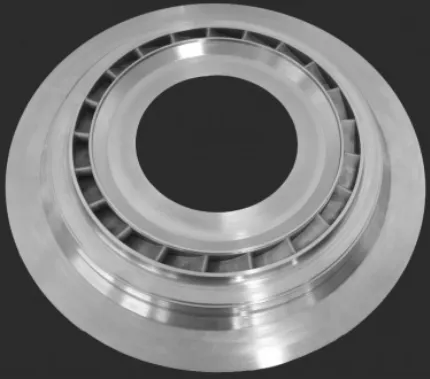

图1 是课题研究的火箭发动机氧涡轮泵喷嘴叶栅环,其主要材料为镍基高温合金,核心部件为复杂的空间曲面结构[2]。 传统加工工艺是采用数控电火花加工成形或整体复合电极粗加工与单一电极精加工生产。 这两种方法均能完成零件加工, 但生产周期较长,难以满足火箭发动机的装配需求。

图1 喷嘴叶栅环及其通道结构

针对火箭发动机中的喷嘴叶栅环叶片采用电火花加工周期长、效率低的问题,采用电解高效粗加工与电火花精加工复合工艺进行加工,即先使用电解预加工方法一次性高效去除喷嘴叶栅环前缘通道内大加工余量,再使用电火花加工技术进行小余量精密加工以满足尺寸要求,大幅度提高产品加工效率的同时保证零件的加工精度。

2 电解预加工工艺研究

2.1 电解液参数

氧涡轮泵喷嘴叶栅环材质为强化镍基高温合金,使用活性电解液会产生较大的腐蚀误差,故选用钝化型溶液,集中蚀除能力较强。 电解液的电导率随浓度升高而增大,使阳极工件溶解速率加快从而提高加工效率,研究选用质量分数为16%的NaNO3溶液。

在30~40 ℃温度范围内,强化镍基高温合金材料在NaNO3溶液中电阻率随温度的变化较为平缓。为防控温度提高导致的晶界腐蚀现象,影响产品表面质量,电解液温度选择40 ℃,既能获得较高的加工效率,又能获得较好的表面质量。

2.2 脉冲电源参数

脉冲电解加工是以周期间歇供电代替连续供电的加工方法,能够从根本上优化加工间隙的流场、电场和电化学过程,从而提高加工间隙精度。

脉冲电源主要有脉冲频率和占空比两个控制参数,占空比D是脉冲时间t与脉冲周期T的比值,占空比越大则有效加工时间越长,去除量越大,加工效率就越高。 但过高的占空比会导致脉冲间隙时间过短而导致加工产物排除不畅,在喷嘴叶栅环加工过程中占空比选择60%~80%。脉冲频率是单位时间内在放电间隙上发生有效放电的次数,频率越高越有利于加工产物排出,同时可提高加工稳定性,在氧涡轮泵喷嘴叶栅环加工过程中脉冲频率选取1300~1800 Hz。

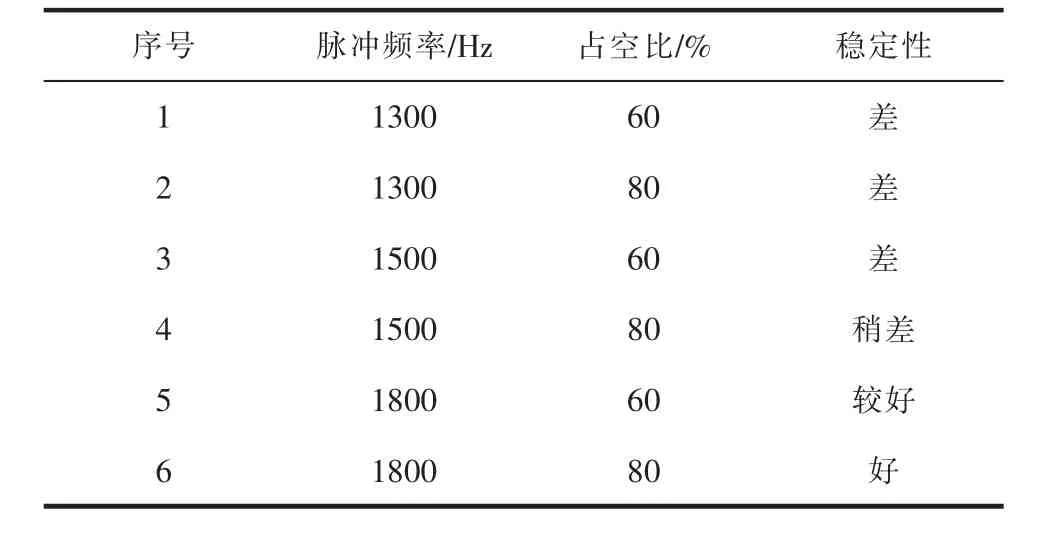

对于以提高加工效率为主要目的电解预加工过程,加工稳定性是重要的检验指标。 为验证占空比和脉冲频率对加工稳定性的耦合影响,对脉冲频率、占空比电解预加工效果进行比对试验。其中,脉冲频率f选择1300、1500、1800 Hz, 占空比D选择60%和80%开展单因素试验,试验结果的稳定性见表1。

表1 脉冲电源参数单因素试验

通过分析试验数据, 在较高的脉冲频率和越大的占空比下, 氧涡轮泵喷嘴叶栅环产品加工稳定性越好,选用脉冲频率1800 Hz、占空比80%的脉冲参数值。

2.3 电解加工速度

电解加工速度会一定程度影响端面平衡间隙,使得加工电流密度和加工稳定性发生变化。 电解加工的端面平衡间隙是指当加工过程达到稳定时的加工间隙,可通过以下公式计算[3]:

式中:Δb为加工间隙,mm;η 为电流效率,%;ω 为体积电化当量,mm3/A·min;κ 为电解液电导率,S/mm;U为加工电压,V;v为进给速度,mm/min。

由式(1)可知,当加工过程达到稳定时,电解加工速度v提高会使加工间隙Δb减小, 从而引起电流密度增大。高的电流密度,能使强化镍基高温合金材料的各种金相组织均进入过钝化区, 发生较均匀的溶解,减小了晶间腐蚀和点蚀,得到较好的表面质量;低的电流密度,仅能使强化镍基高温合金材料的基体发生活化溶解, 而强化相、 碳化物还处在钝化区,使得电解加工过程中存在剥落现象,点蚀和晶间腐蚀的现象较多且程度较为严重,表面质量差。但过高的加工进给速度会使脉冲电解加工过程不稳定,易出现打火烧伤等问题。

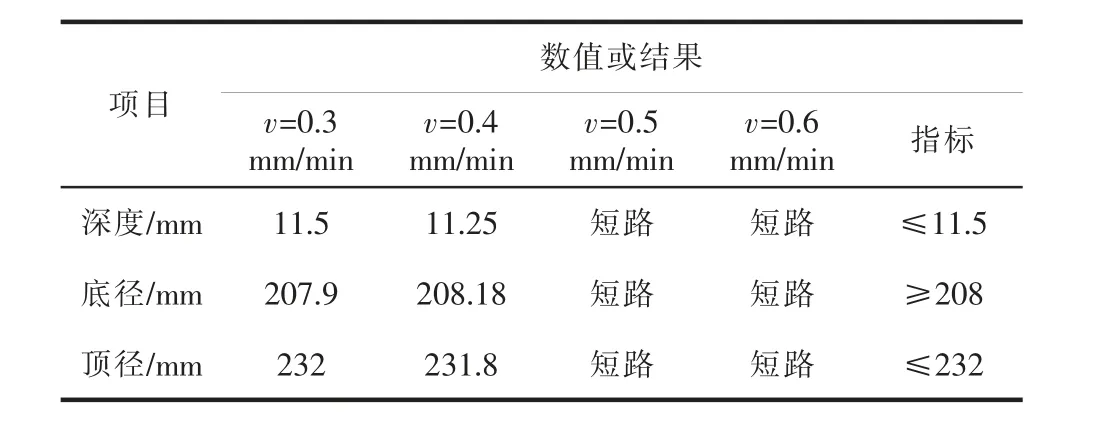

为了研究和验证加工进给速度对加工效率、加工质量及稳定性的耦合影响,开展在NaNO3溶液质量分数16%、脉冲频率1800 Hz、占空比80%的参数条件下, 分别采用0.3、0.4、0.5、0.6 mm/min 的进给速度进行对比试验,结果见表2。 当加工速度提高至0.5 mm/min 以上时,由于阳极蚀除速度小于电极进给速度,导致短路次数急剧增加,加工过程不稳定。因此, 在确保加工稳定性前提下采用较高的进给速度0.4 mm/min,此时加工精度和效率更高,稳定性更好。

表2 不同加工速度下叶片厚度、底径及顶径实测值

综上所述,通过研究和比对分析试验,确定喷嘴叶栅环电解预加工过程工艺参数为:NaNO3电解液质量分数16%、温度40 ℃、脉冲频率1800 Hz、占空比80%、进给速度0.4 mm/min。

3 电火花后处理研究

3.1 研究目的

喷嘴叶栅环的核心部件为复杂的空间曲面结构,电解预加工过程无法满足产品精度要求,需要进行电火花后处理加工。 此外,提高复合加工工艺中电解加工的占比,可有效提高生产效率,但越接近零件最终型面尺寸对电解加工的电极设计及制造精度要求越高,且过小的余量可能造成电火花精加工裕度不够,影响产品的最终尺寸精度。 因此,需综合考虑电解粗加工余量与精度,开展电解与电火花复合加工技术适配性研究。

3.2 电火花电极设计

为保证通过电火花后处理加工出的氧涡轮泵喷嘴叶栅环叶片满足精度要求,在进行电火花加工电极设计时需满足以下条件:

(1)电极的加工型面能满足氧涡轮泵喷嘴叶栅环叶片的精度需求。

(2)电极加工过程中不会产生干涉、过切现象。

(3)电极加工基准平面需与叶片平面法线平行,使电极通过沿轴向旋转一定角度可以实现电极减薄的目的。

(4)在能进入最终位置的前提下,电极越厚越好;进入最终位置后,通过程序中补正减小的角度完成叶片的仿形加工。

(5)为避免加工过程出现二次装夹定位误差,需使电解预加工基准与电火花后处理加工过程为同一加工基准。 本文使用的方法是在喷嘴叶栅环通道外圆侧端铣一个基准平面,以外圆圆心及基准平面为定位基准[4]。

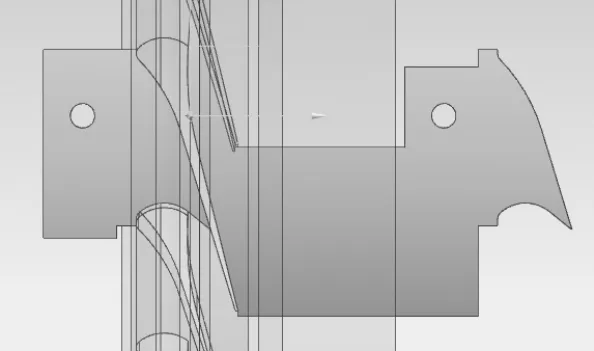

电火花后处理加工电极、加工位置的三维模型见图2。

图2 电火花电极与加工位置三维模型

3.3 复合加工适配性

由于电火花加工柔性好、仿形精度控制高,精加工放电间隙可控制在0.1 mm 以内, 粗加工一般留0.3 mm 余量;而电解加工的余量根据实际加工难度和安全裕度留0.5~1.0 mm。 按本文给定的电解预加工进给速度0.4 mm/min 进行加工,经计算电解加工需留0.7 mm 的预加工余量,方能满足电火花后处理加工需求。

4 加工效果

通过应用本文提出的基于电解与电火花复合加工技术, 可实现加工对象氧涡轮泵喷嘴叶珊环的制造。 加工效果见图3。

图3 氧喷嘴叶珊环电火花加工实物

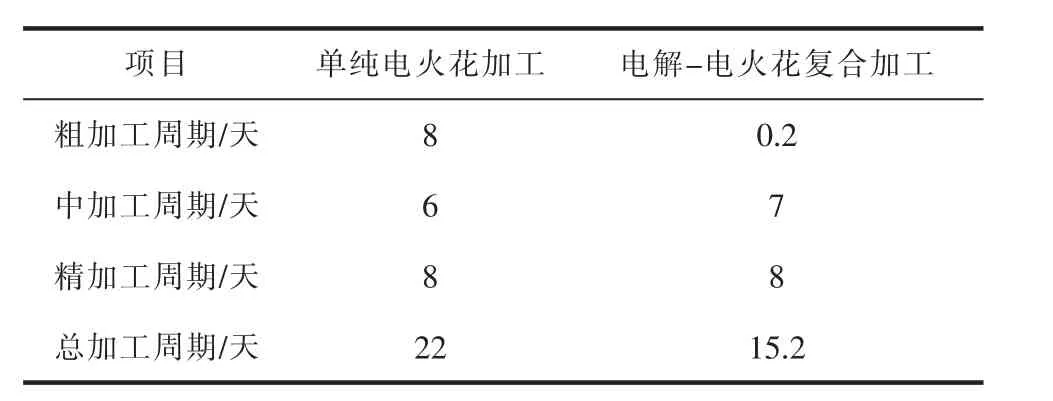

表3 是氧喷嘴叶珊环复合加工与单纯电火花加工加工周期的对比,每天按20 h 计算,可见采用电解与电火花复合加工比单纯电火花加工时加工周期缩短30.9%,有效提高了加工效率,且产品型面尺寸都能满足设计要求。

表3 两种加工方式周期对比

5 结束语

本文针对氧涡轮泵喷嘴叶珊环制造过程中使用电火花加工技术周期长、效率低问题,采用电解预加工与电火花后处理的复合加工方法,通过电解预加工工艺参数试验,以及电火花后处理过程电极设计和适配性研究,实现了氧涡轮泵喷嘴叶珊环的高效率和高精度加工,并缩短加工周期30.9%。这种基于电解与电火花复合加工技术可广泛应用于火箭发动机制造过程,有力推进火箭发动机高温合金零件产品的高质量、高效率和高可靠性制造。