第21 届国际特种加工会议论文综述

康小明,顾 琳,奚学程,张亚欧,裴景玉,赵万生

( 上海交通大学机械与动力工程学院,机械系统与振动国家重点实验室,上海 200240 )

第21 届国际特种加工会议(21st CIRP Conference on Electro Physical and Chemical Machining,ISEM XXI)2022 年6 月14 日-16 日以线上和线下相结合的方式举行。 本次会议由瑞士苏黎世联邦理工学院承办,大会主席由该校的Konrad Wegener 教授担任。 大会共收录102 篇来自不同国家和地区的文章, 其中来自中国 (含台湾地区) 的文章近40篇, 约占总文章数的39%。 大会共设6 个主题报告、30 场分论坛会议,分别围绕电火花加工(EDM)、电化学加工/电化学放电加工(ECM/ECDM)、增材制造(AM)、激光加工(LBM)、高速电弧加工(BEAM)和其他新技术等专题展开。 大会论文集由爱思唯尔(Elsevier) 公司出版并在该公司网站发表。 本文对大会发表的论文进行了综述,希望对国内从事特种加工研究的同行有所裨益。

1 电火花加工

瑞士GF 加工方案的Umang Maradia 等作了题为 “技术推动和应用牵引实现电火花加工发展”的主题报告。 报告指出,电火花加工由材料去除率、加工精度、工件的几何复杂性、易用性和加工成本等多方面需求驱动发展,其技术发展总是一方面由市场需求牵引,另一方面由新技术为市场需求提供解决方案。 在电火花加工技术发展的早期,创新主要集中于机械改进或通过数控技术提高加工的自动化程度和几何精度,由于电气部件是产生和控制放电过程的核心,近年来的电火花加工技术从半导体工业和电力电子的创新和发展中受益匪浅,技术的巨大进步使新的工业应用成为可能,数字化、机器学习和实时数据分析将塑造未来的创新和趋势,以满足市场对“首次正确零件”和无人化生产的需求。

德国弗劳恩霍夫协会生产与设计技术研究所的Julian Polte 作了题为“高性能高精度电火花加工机床、电极和加工过程进展”的主题报告。 报告指出,为了应对高度复杂的技术挑战,电火花加工在加工机床、外围系统、软件、工具电极和替代工作液等多个方面都有了发展,研究团队开发了一款基于开放架构、开源软件以及通用机床组件的脉冲电源和加工控制技术的复杂干式电火花加铣削加工机床;提出采用新的冲液方法、技术和设备等,解决电火花成形加工中残余加工屑、 气泡及相关的拉弧、短路等问题;提出在电火花铣削加工中采用抽液来改善加工屑和气泡的排出效果,开发了一种电加工主轴,该轴的中间可通气体、近干式工作介质和液体工作液;对于工具电极,可在其表面开螺旋槽来改善充液效果;此外,对铜电极的表面进行热氧化可降低无效放电的发生概率;使用新工艺和处理技术,用直径为10 μm 的特定中间相沥青碳纤维可加工直径为25 μm 的孔;除了电火花加工技术的进步之外,使用一种特别适用的自然模拟算法软件工具可实现新工艺技术的有效开发。

德国开姆尼茨工业大学的Andreas Schubert 作了题为“混粉电火花加工进展及其在表面改性中的应用前景”的主题报告。 报告指出,混粉电火花加工的研究已有几十年,但针对其机理的研究,相关理论还存在矛盾之处;在混粉电火花加工中,工作液对于粉末在极间的分布至关重要,也影响着粉末在改性表面的沉积效果。 该论文旨在验证混粉电火花加工过程中的单脉冲放电机理,将纳米银粉混合在碳氢基工作液中对Ti-6Al-4V 进行表面改性,分析和讨论了正、负极性加工时工件的表面形貌、化学成分及沉积银的含量和分布,记录和分析了混粉电火花加工和常规电火花加工在不同放电能量下、有无超声振动辅助时的电流和电压波形。 此外,为了将基础研究成果进行应用,该论文还采用CFD 方法计算了工作液的流场,分析了内充液时纳米颗粒在极间的速度和分布。 相关研究结果表明,混粉电火花加工是一种有前景的医疗器械抗菌表面改性技术。

1.1 电火花加工机理

电火花加工过程中存在面积效应。 传统观点认为,面积效应与放电频率有关,然而日本名古屋工业大学的Hayakawa 等[1]尝试从电极表面温度的角度去解释面积效应产生的另外一个原因,根据加工实验结果和温度仿真计算结果,电极表面温温度越低,加工结果越好。 基于该认知,作者通过改变热扩散条件以及增加热容的方式,分别设计了对应实验来降低电极表面温度,其实验结果印证了电极表面温度的降低可提高加工结果的预测。

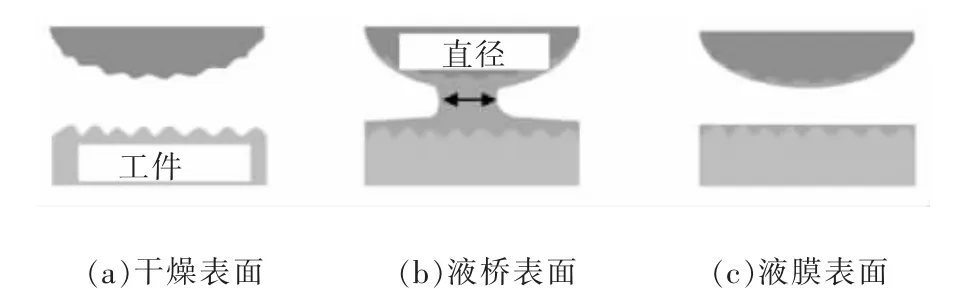

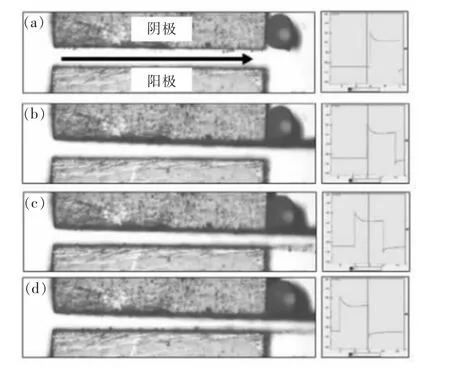

日本东京大学的Li 等[2]针对不同环境下的单脉冲电火花放电加工进行了观测研究, 如图1 所示,通过对干燥表面、液膜表面和液桥表面三种极间环境的研究发现:与干燥表面相比,采用液膜表面进行放电时的材料去除体积较大,其原因是液体的快速蒸发增加了极间物质径向流动的运动速度,促使击穿发生后有更多蚀除颗粒被抛出;当采用液桥表面进行放电时,材料去除体积随着液桥直径的增大反而减小,其原因是过多积聚的液体形成了运动阻力,不利于蚀除颗粒排出。 该研究还进一步阐明了不同电介质及其特性对于放电过程的影响。

图1 三种极间环境

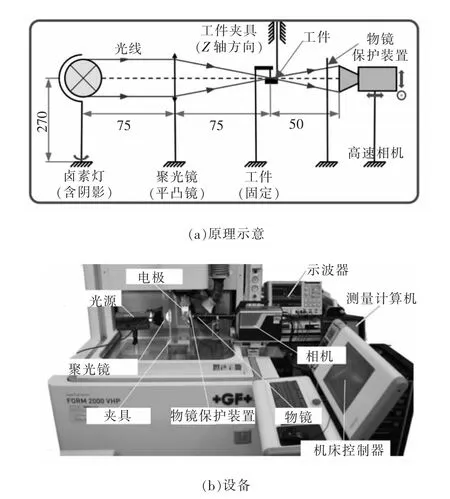

德国亚琛工业大学Petersen 等[3]利用高速相机拍摄放电过程,利用MATLAB 软件对粒子进行逐帧检测,研究了电火花加工不同牌号硬质合金过程中的加工碎屑的排出速度(图2)。研究结果表明,随着放电时间的延长, 颗粒的数量和投射面积都在增加; 较低的电容水平也受到较高的开路电压的影响,从而导致较高的放电电流;粒子平均速度与电容水平呈负相关。

图2 高速相机拍摄示意图

1.2 电火花小孔加工

日本新潟大学的Hirao 等[4]研究了电极形状对大深径比(L/D>5)电火花小孔加工的影响,提出了一种搅拌器形的电极,与圆柱形电极相比,该电极可加工的孔的深度大约提高了3.5 倍。

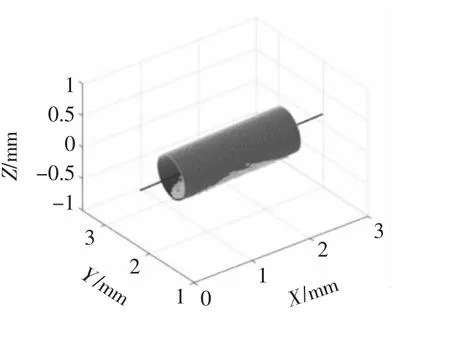

上海交通大学的张敏等[5]针对航空发动机涡轮叶片气膜冷却孔加工中气膜孔轴线方向数字化检测方法缺失的问题,提出了一种基于改进高斯映射算法的气膜孔轴线测量方法,即:提出一种考虑圆柱面法线方向和点云法向量特征的高斯映射变换算法,并结合主法向量算法和平面拟合算法,解决了采样点云数量少、 传统方法拟合精度低的问题,实验验证该算法具有较高的适应性、 精度和可靠性,算法提取的轴线方向精度达到0.6304°(图3)。

图3 气膜孔轴向检测结果示意图

1.3 电火花线切割加工

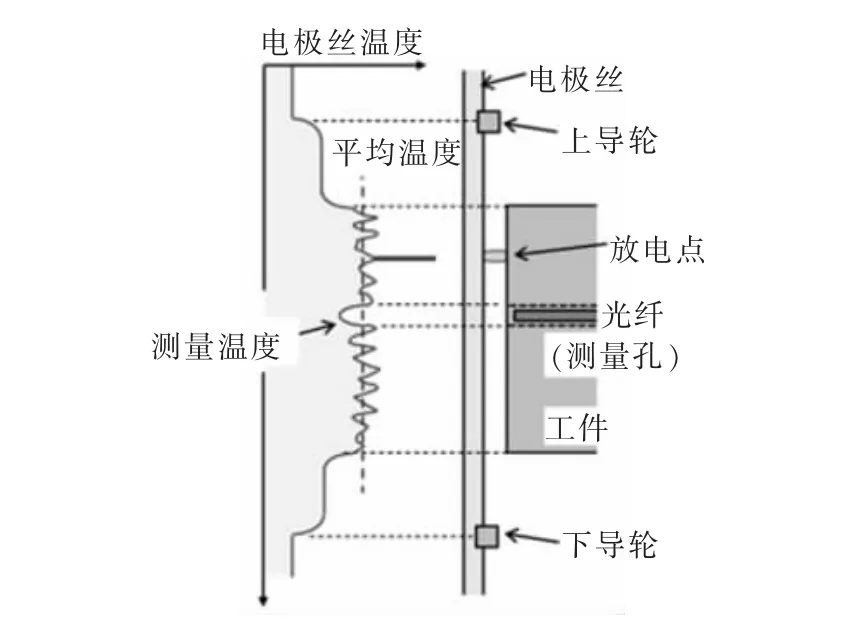

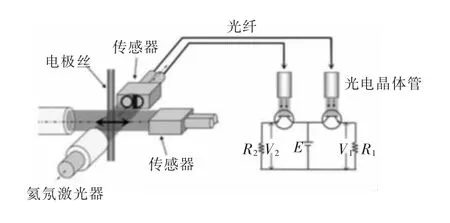

在电火花线切割加工中,电极丝温度的升高是造成断丝的重要原因。 电极丝温度测量是防范断丝必要的手段。 日本金泽大学的Koyano 等[6]提出了用带光纤的双色高温计来测量加工过程中的电极丝温度,并在加工期间用压缩空气吹去电极丝表面的加工液,使电极丝的红外光被高温计检测到,测得的电极丝温度在150°~200°之间。

图4 电极丝温度测量与分布示意图

亚琛工业大学的Oliviera 等[7]研究了材料性能和电介质对电火花线切割工艺的影响,研究实验表明:当不改变加工参数时,硬质合金的导热性和导电性上升时,切割速度降低。 此外,当使用低热导率高粘度的电介质时,切割速度达到顶峰。

日本东京大学的Sawada 等[8]通过利用电极丝位移传感器实现参数自适应变化的电火花线切割仿真过程(图5),并将该仿真应用于阶梯形工件的粗加工,进而对仿真精度进行评估,发现仿真模拟的切口宽度和送丝速度与实际加工相比存在一定误差,但该变化可定性地再现。

图5 电极丝位移传感器示意图

为了实现电火花线切割加工过程的数字化处理,亚琛工业大学的Küpper 等[9]开发了用于评估工艺参数的数字化模型,通过记录并处理加工数据来预测工件的几何精度,其原理在于利用FPGA 检测每个放电状态是否正常,以及通过无监督机器学习方法来确保不丢失相关信息,最终获取统计数据和加工几何精度之间的关联信息。

东京大学的Shibata 等[10]开发了一种结合电极丝位移和放电位置检测的电火花线切割加工仿真系统,如图6 所示,利用光学位移传感器测量电极丝的位移,得到加工过程中电极丝的放电反作用力和震动阻尼系数,并通过测量放电点得到放电反作用力的施力点, 从而计算电极丝的偏转和震动,最终得到工件的加工几何形状。

图6 电火花线切割加工仿真示意图

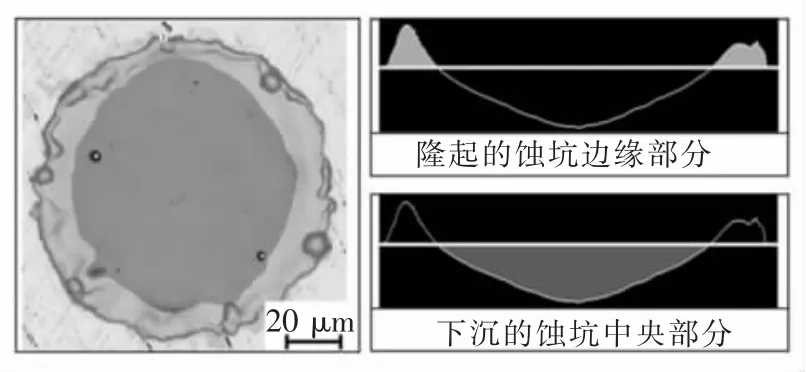

瑞士的Esteves 等[11]研究了电极丝直径对单个蚀坑形状的影响, 采用0.20、0.25、0.30 mm 三种丝径的电极丝在不同脉冲能量下加工单个蚀坑,利用光学显微镜拍摄单个蚀坑的形貌并测量其尺寸,试验结果表明:在低能量脉冲下的蚀坑尺寸较小且形状更为圆滑;在高能量脉冲下的蚀坑形状主要受电极丝直径影响,丝径越小,蚀坑越细长。

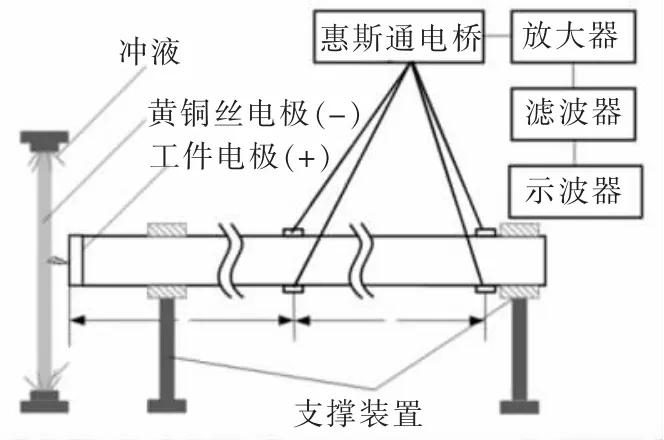

上海交通大学的谷文婷等[12]研究了电火花线切割加工过程中的放电反作用力的形成机理以及与气泡之间的关系,采用高速摄像机从侧方和后方观测放电过程,并基于观测视频和图像分析了气泡的变形等运动现象,还通过霍普金森棒测试系统测量了单次放电中反作用力的峰值(图7)。结果表明,反作用力的波形随着气泡的运动呈现复杂的振动,其峰值达几个N,并且与开路电压成正比。

图7 霍普金森棒反作用力测试系统

西班牙巴斯克大学的Wang 等[13]在不同加工条件下研究了放电延迟时间的变化规律,在一系列电火花线切割单次放电试验中改变各项加工参数,比较了放电延迟时间的平均值。 试验结果表明,随着放电间隙宽度和冲液压力的增大,放电延迟时间增加;加工表面越平滑,放电延迟时间越长且放电越不易发生。

日本冈山大学的Liu 等[14]研究了工作液黏度对电火花线切割加工特性的影响,通过开展的直线切割试验发现,单个蚀坑体积和材料蚀除率随着电加工油黏度的增大而增大(图8);通过开展的工作液黏度对加工精度影响的试验发现,随着工作液黏度的提升, 放电过程中作用于电极丝的流体力增大,使电极丝的偏转增加、振动降低,并且电极丝偏转的增加会降低工件的角形状精度,电极丝振动的降低会改善工件的表面精度。

图8 激光扫描显微镜拍摄的单个蚀坑形貌图

1.4 电火花成形加工

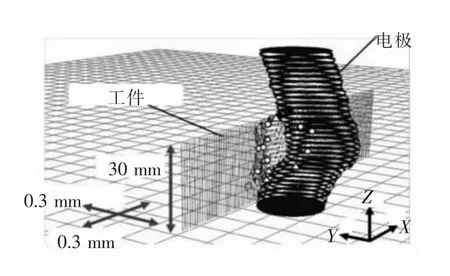

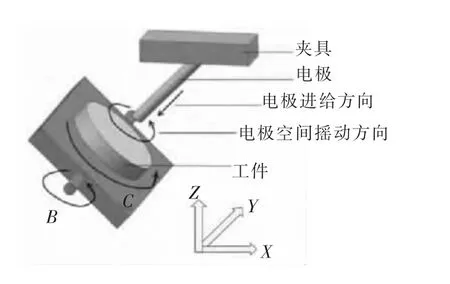

上海交通大学的孙延鑫等[15]提出一种空间直线伺服轨迹的工具电极空间摇动方法(图9),基于螺旋理论推导工具电极空间摇动运动学公式,计算得到插补周期内各个运动轴的坐标增量,进而控制多轴联动机床实现工具电极的空间摇动,还研究了摇动半径、摇动速度等空间摇动参数对多轴联动电火花成形加工的影响。 结果表明,提高空间摇动半径和速度可将加工效率分别提高51.62%和50.44%。

图9 工具电极空间摇动示意图

正常的电火花放电脉冲含有高频信号,而电弧脉冲则不存在。 为了提高加工效率,哈尔滨工业大学的赵一锦等[16]提出在脉冲电源发出的长方形脉冲波形之上主动叠加高频震荡的方法。 实验表明,与传统电源相比,带有主动高频震荡的脉冲电源可在不影响表面粗糙度的条件下提高加工效率。

为提高电火花加工的表面质量,通常采取的措施是降低单个脉冲的放电能量。 而北京建筑大学的穆鑫等[17]认为,即使放电能量较小,连续单通道放电产生的蚀坑在微观上仍是分散的,这种有一定深度且不均匀分布的蚀坑不利于表面质量的提高。 为此,该团队提出了一种“多通道放电”方法,即通过伺服参考电压合理控制放电间隙,使极间长期处于过渡电弧放电状态, 从而促进多通道放电的形成。实验结果表明,与常规的放电方法相比,加工效率提升了3.5 倍, 但多通道放电的机理和可控性仍需进一步研究。

电火花加工的工艺参数对加工效率和质量有显著影响,而目前这些参数的选取大多依靠操作者的实际经验。 为优选工艺参数、减少人工经验依赖,瑞士GF 加工方案的Držajic 等[18]研发了一种具备自学习和迁移学习功能的“虚拟操作者”系统,利用贝叶斯算法建立系统优化模型,可模拟实际的电火花加工过程并根据多次迭代确定出最优的参数组合。该系统已被证明在线切割粗加工速度优化、提高加工效率等方面表现出较好的性能,其原理可进一步应用于其他电火花加工过程中。

LC 脉冲电源能在极低电压输入条件下产生高开路电压和持续时间短的高脉冲电流,能提高电火花的加工效率。 东京大学的Jiang 等[19]研究了LC 脉冲电源在不同放电参数条件下的工件粗糙度、孔的圆柱度、电极损耗率和材料去除率情况。 结果表明:随着电感和电容的增加,间隙开启电压持续时间增加,电压值降低。 放电电流持续时间随电感增加而增加。 与RC 脉冲电源相比,LC 脉冲电源加工表面粗糙度值更大,电极损耗率更高,但是能获得更高的材料去除率,孔的圆柱度也有明显提升。

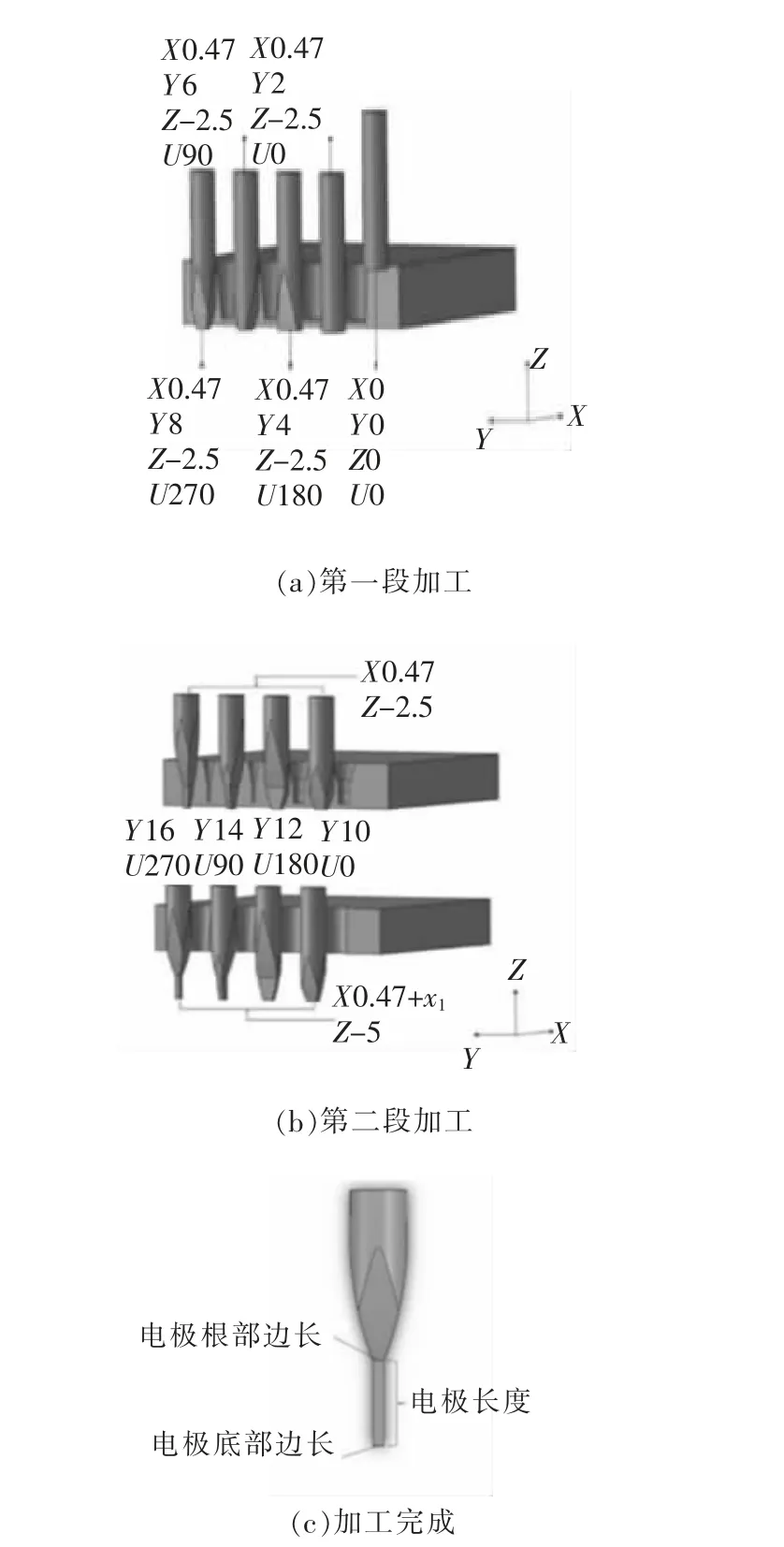

1.5 微细电火花加工

哈尔滨工业大学的刘欢等[20]针对微孔阵列加工中对加工精度的要求,对电极磨损和间隙有效放电能量的特性展开了研究,通过优化脉冲参数、电极偏心半径减少了电极的磨损,通过研究电极的几何演化规律建立了基于均匀补偿的电极磨损模型,实验表明电极尖端形貌区域稳定,可均匀补偿电极的轴向磨损(图10);同时,建立了基于LabVIEW 的间隙有效放电能量检测系统,通过微孔阵列加工实验得到了间隙有效放电能量的变化规律。

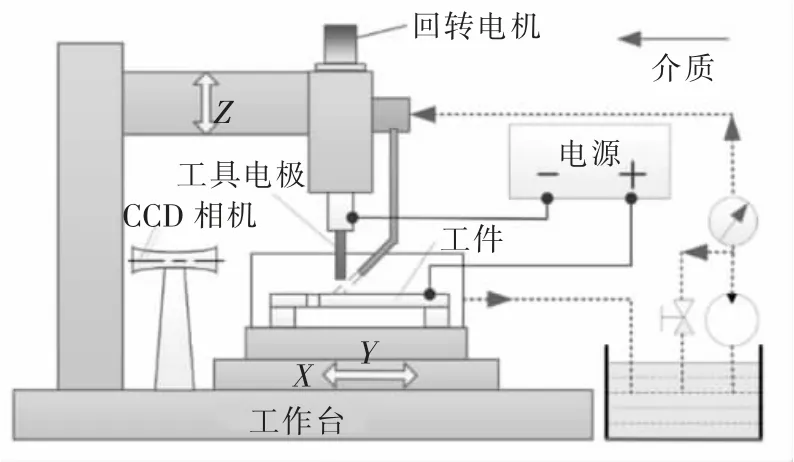

图10 精密微型电火花加工实验系统配置

在微细电火花加工中,为了实现高效而稳定的加工,伺服系统需感知当前的放电状态。 哈尔滨工业大学的解为然等[21]提出一种基于小波变换的微细电火花放电状态检测方法,在使用低频小波系数分析电火花放电状态时发现,局部最大值可反映电火花放电的各种状态(图11a),该值从大到小依次为开路D、放电C、拉弧B、短路A,可通过设定不同的区域范围值来对放电状态进行分类。 然而,仅采用低频小波系数难以区分拉弧与放电延迟很小的正常放电,作者就此提出采用高频小波系数局部最小值来区分二者(图11b)。 在低频小波系数与高频小波系数相结合的小波变换基础上,作者还通过FPGA 实现对电火花放电状态的高速在线检测, 并应用于实际加工之后获得了更高的加工效率和更好的加工稳定性。

图11 基于小波变换的微细电火花放电状态检测方法

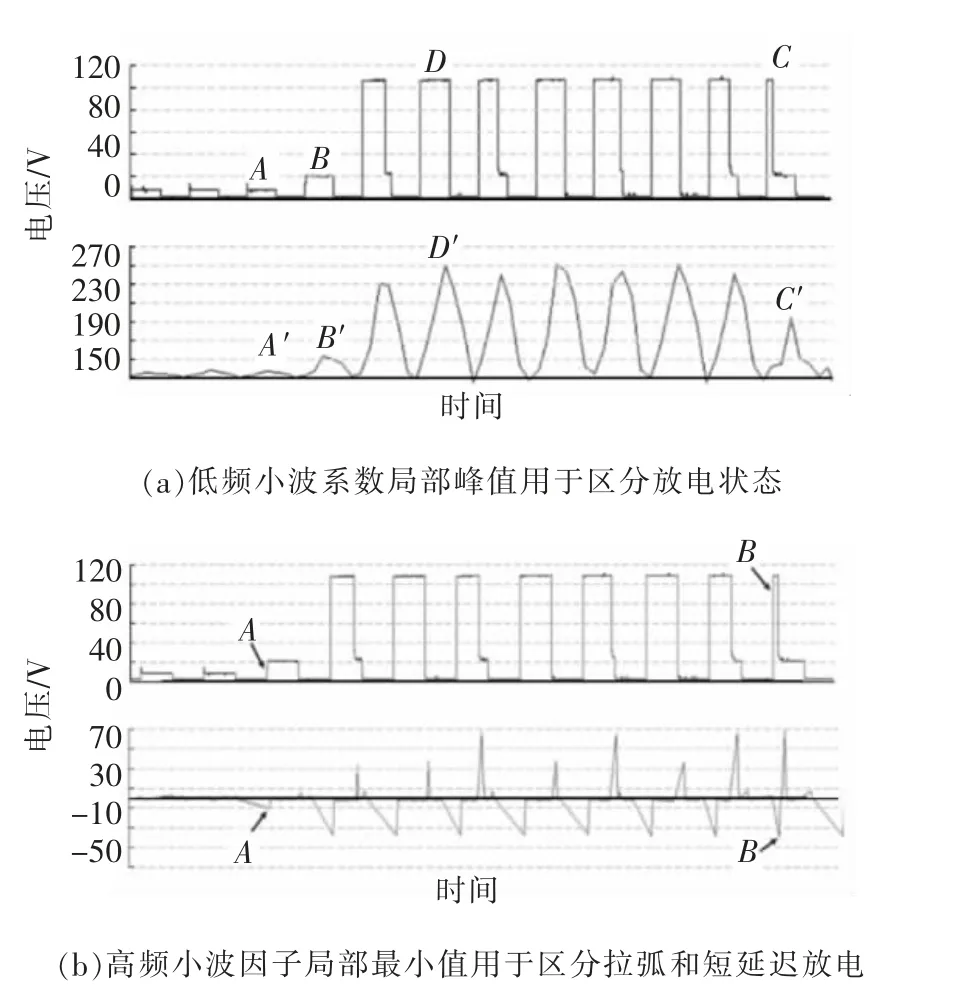

针对微细电火花电极损耗大、微细电极制作困难的问题,大连大学的王元刚等[22]提出了一种分段式电火花加工电极的方法来制造大长径比的微细电极(图12)。采用该方法,用时83 min,可加工出底部边长为46 μm、长度为1 773 μm、表面粗糙度为Ra0.493 μm、 侧壁边长偏差率为0.004 5 的方形电极。采用该电极,可加工出长度为1 200 μm、宽度为85 μm、深度为35 μm 的微通道。

图12 分段式电火花加工电极的原理

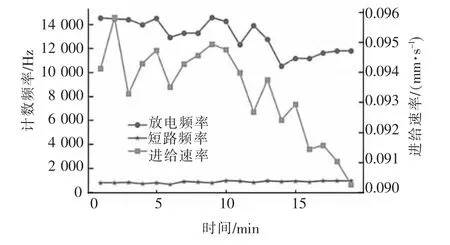

比利时鲁汶大学的Ye 等[23]针对NbC-Ni 基金属陶瓷的微细电火花铣削型腔加工,采用经验和统计研究相结合的方法确定了该材料的合适加工窗口,通过实证研究对加工表面进行了微观结构分析和表面形貌表征,识别出微结构特征,如微裂纹、微空洞和微珠, 确定了材料的去除模式为熔化/蒸发;在统计研究时,根据二次模型的方差分析,构建了MRR 和TWR 的相关函数并优化参数;还分析了火花频率、短路频率和进给速度等过程参数(图13),跟踪加工状态,以便在必须采取干预措施时进行加工调整。 目前, 该研究得到的最大MRR 值约为0.09 mm3/min、最小TWR 值约为0.05 mm3/min。

图13 加工过程状态跟踪

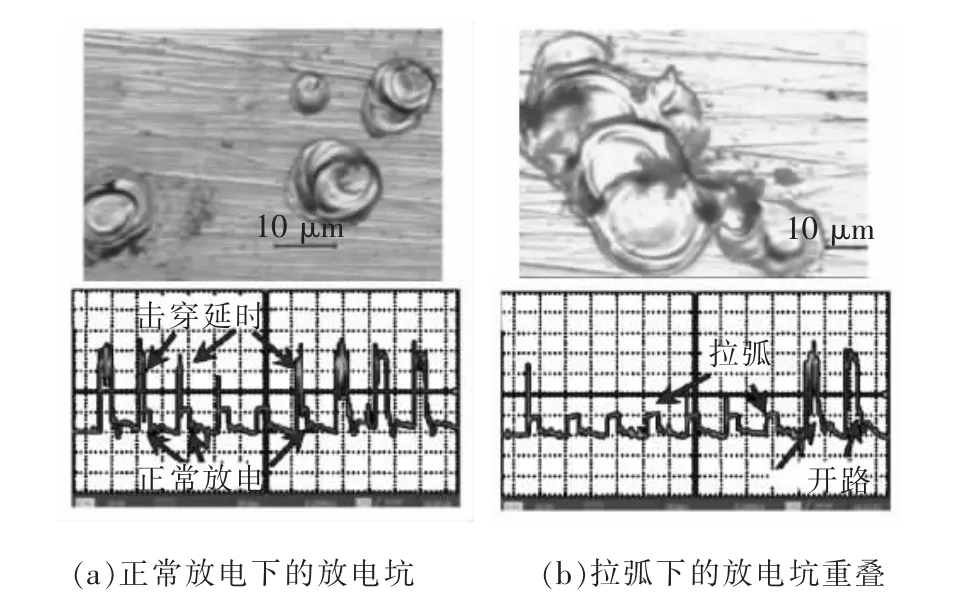

针对微细电火花加工中放电集中导致的表面质量问题,哈尔滨工业大学的侯少杰等[24]从放电坑微观形成角度,提出一个衡量加工表面质量的新指标:放电坑重叠率(overlap rate of discharge crater,ORC)。 当放电状态良好时,放电波形以正常放电为主,放电坑之间彼此不重叠,最终得到的表面质量佳(图14a);当放电以拉弧和开路为主时,放电坑彼此重叠,最终得到的加工表面质量也较差(图14b)。该作者团队还进一步采用了正交试验证明了ORC与表面粗糙度之间的正相关性。

图14 放电坑重叠率与放电状态[24]

%为了探究这种放电冲击的大小和影响因素,上海交通大学的裴景玉等[25]提出了一种基于低刚度悬臂梁振动的电火花放电冲击测量方法(图15),选取6 个能级并在每个能级组合6 种电参数, 开展了气中放电冲击的测量实验,对振动波形进行频域低通滤波后,经数据分析整理得到了不同能级下的振动幅度图谱,通过分析其规律发现,放电能量与振幅正相关,但影响有限,而同一能级条件下电流和脉宽对振幅无规律性影响。 此外,该实验的过程中出现两种非正常冲击,一种是电极粘附,另一种是多次放电,均会导致振幅增加。

2 电化学加工/电化学放电加工

英国诺丁汉大学的Adam Clare 等作了题为“电解液射流—— 一种加工与测量的工具” 的主题报告。 提出电解液射流不仅可进行材料的去除和沉积,还可对工件表面做在线测量,相关研究是通过喷嘴在平行于及垂直于进给方向的摆动、喷嘴端面形状设计、工作液中添加20%NaI 等方式,探索了电解液射流加工性能提升的组合条件;根据喷嘴与工件之间的极间电阻变化, 对工件进行坐标测量;结合传统的表面纹理计量,对工件的晶体纹理进行了评估。

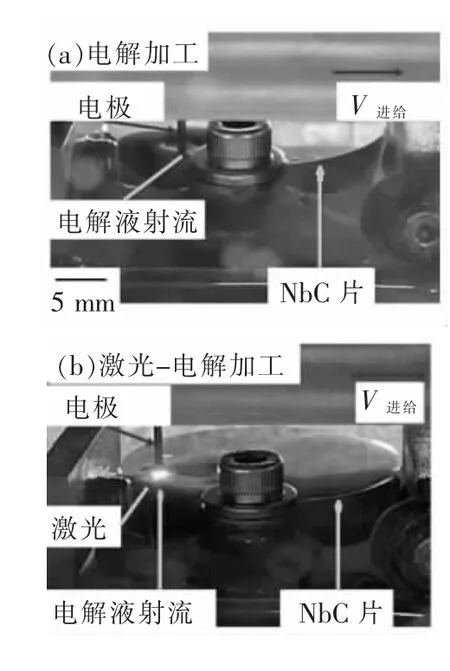

鲁汶大学的Arshad 等[26]研究了电解加工和纳秒脉冲激光辅助电解加工 (laser-assisted electrochemical machining,LAECM) 过程中的碳化铌NbC金属陶瓷加工特性(图16)。 采用线性扫描伏安法(LSV)和沟槽加工的结果表明,加入碳化钨(WC)对钝化层的稳定性有显著影响;通过采集加工电流和表征沟槽剖面,进一步分析了NbC 溶解特性和钝化特性。 结果发现,与电解加工相比,LAECM 的杂散点蚀可忽略不计,并使加工沟槽宽度减少了7%;在激光辅助下, 沟槽深度显著增加, 无WC 时增加14%,加入WC 时增加16%。

图16 NbC 加工装置示意图

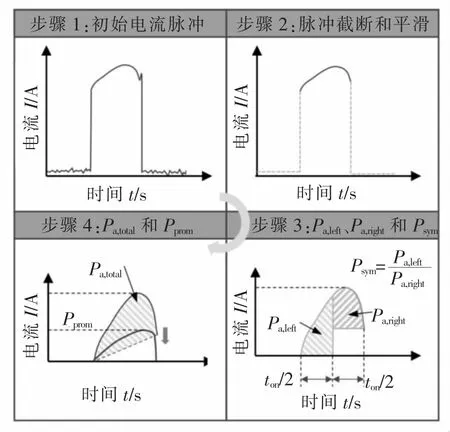

亚琛工业大学的Tchoupe 等[27]研究采用PECM加工参数来区分不同加工过程,所制定的参数可用于监测工作间隙中的冲洗状态(图17),分析不同电解液压力条件下、PECM 加工过程中的脉冲电流。结果表明, 电解质压力变化影响电流信号的波形;该数据驱动模型能明显区分在特定阈值以下的加工过程,并可从电信号推断冲液的质量。

图17 数据挖掘方法和过程特征参数的制定

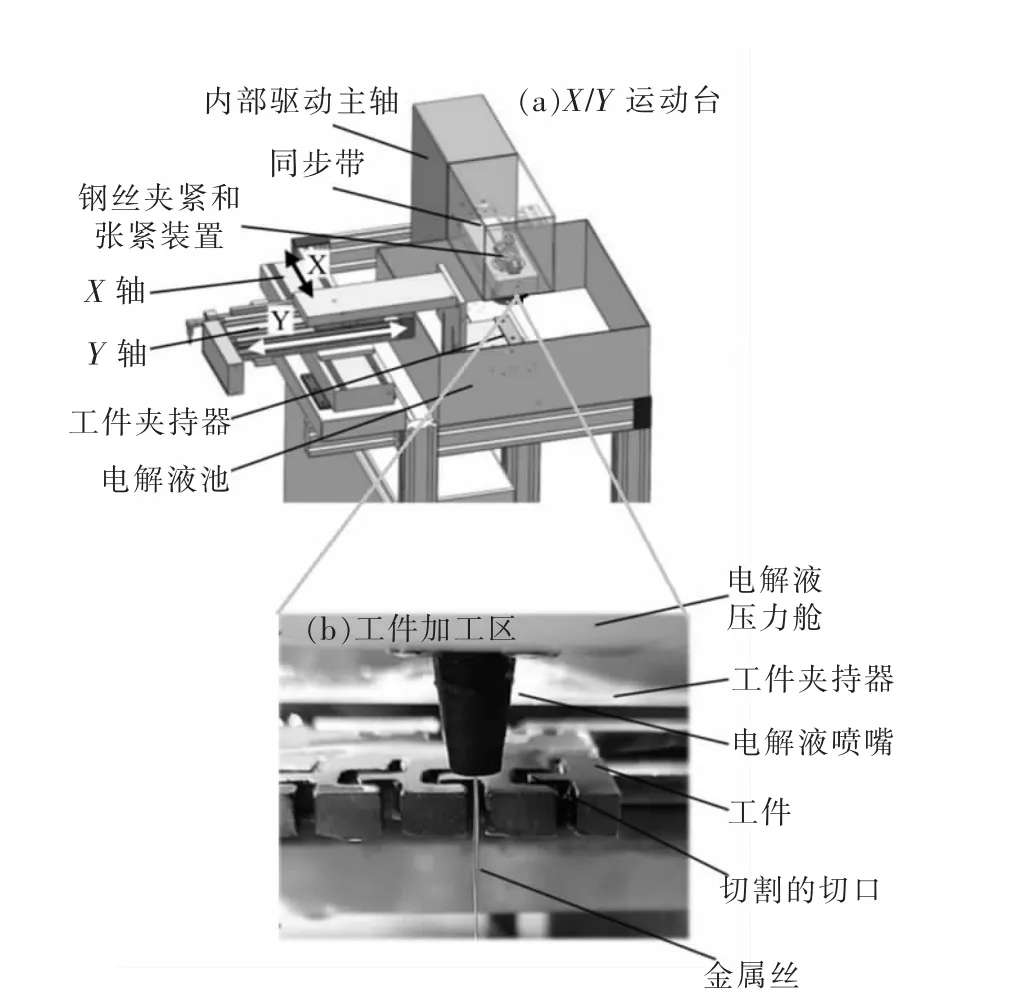

亚琛工业大学的Sous 等[28]采用电解线切割加工(WECM)方法对厚度5 mm 的镍基IN718 合金工件进行曲线切割(图18),研究了不同工艺参数和丝直径对90°切割时的最小切割半径的影响。 结果表明,尽管电场集中于尖锐边缘,但内边缘的半径始终小于外边缘的;低进给速度对可实现的最小切削半径有影响;在90°切削刃处,工作电压与切削半径之间存在线性关系。

图18 WECM 测试台特写视图

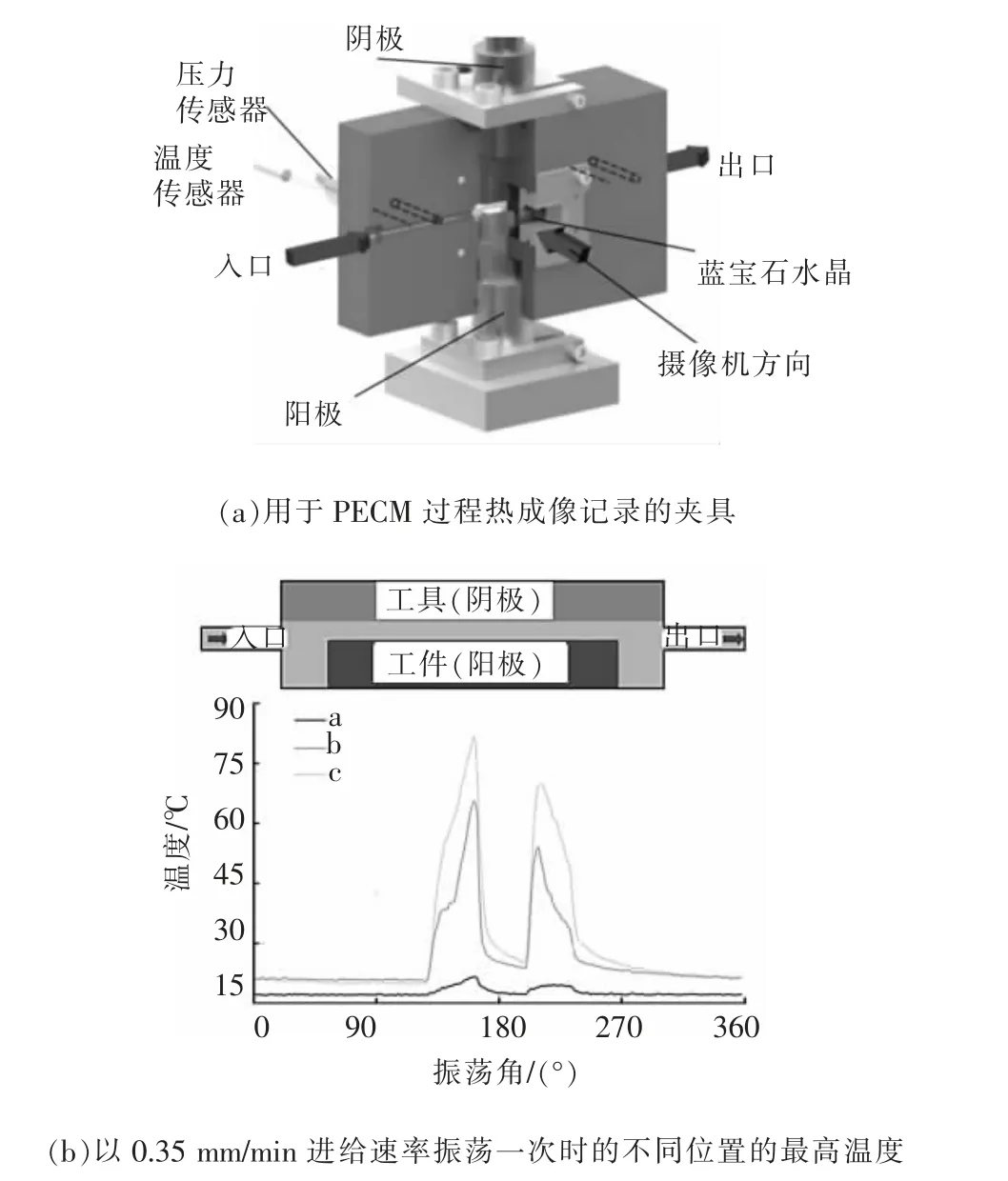

亚琛工业大学的Heidemanns 等[29]研究了用于PECM 工艺热成像分析的夹具, 能捕获加工过程中电解液通道内的条件, 有利于深入理解加工过程,还使用红外摄像机记录了蓝宝石晶体电解液通道中的温度分布(图19)。 结果表明,对流是传热的主要因素;在脉宽期间,一定的热量会存储于电极中,可防止这期间的电解液温度达到入口温度。

图19 夹具和温度示意图

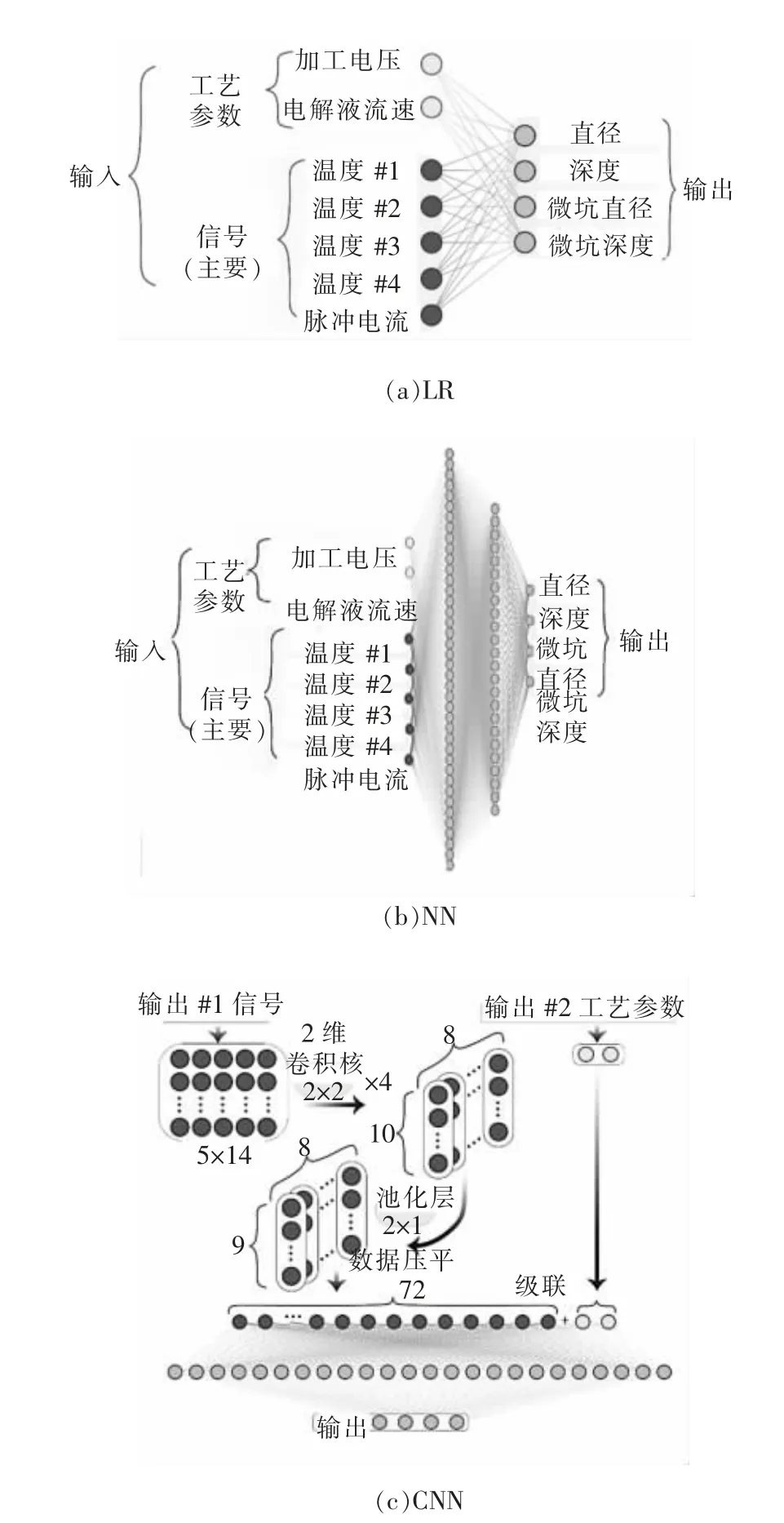

鲁汶大学的Wu 等[30]基于机器学习方法提出了线性回归(LR)、神经网络(NN)和卷积神经网络(CNN)三种数据驱动的ECM 模型,用于预测脉冲ECM 的最终工件加工轮廓(图20),对训练参数窗口之外的参数进行了实验, 表明了数据驱动ECM模型的性能和通用性,得出机器学习模型具有良好的泛化能力以及CNN 模型的预测均方误差(MSE)为7.60 的结论。

图20 模型示意图

鲁汶大学的Saxena 等[31]提出了一种由多物理场模拟实现的“虚拟传感”方法,并使用Comsol 软件开发了微电解加工和激光辅助微电解加工的多物理场模型。 该模型能模拟如温度依赖性、电解质特性、氢气和氧气的产生、焦耳热和激光加热产生的热量、层流流动和电流等现象,并且能对加工间隙内部的5 个不同位置如工件表面、工具表面、加工间隙中心、加工间隙出口和指定位置进行评估。

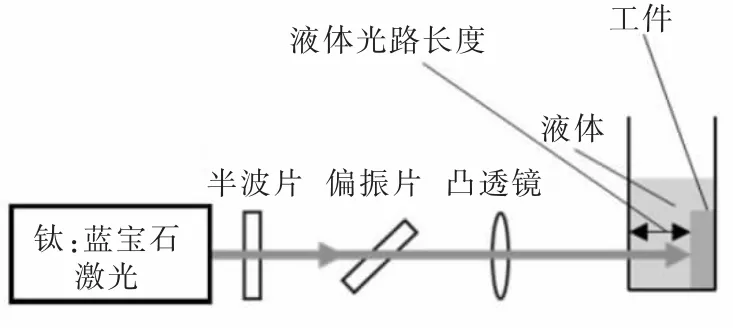

利用飞秒激光或皮秒激光照射材料表面,可以自组织地制备精细的纳米级周期结构。 然而,除了创建纳米结构之外,很难对表面进行修饰,因为激光照射通常在接近加工阈值的低能量大气中进行。为了提高加工效率, 东京农工大学的Kodama 等[32]提出了电解液超短脉冲激光烧蚀技术,阐明了激光烧蚀在金属溶液中的金属沉积现象,在制造纳米结构的同时实现对表面成分的控制, 通过飞秒激光照射硫酸铜溶液中的基板表面,研究了纳米结构的制备和铜颗粒的沉积情况(图21)。

图21 实验装置[32]

东京农工大学的Natsu 等[33]利用ECM 方法将工具形状转移至预钻孔中,以此来加工具有复杂内部特征的微孔。 实验时,将锥形电极插入工件的预钻孔,然后在电极与工件之间施加电压,并利用高分辨率摄像机观察电极间区的电解质流动、气泡产生和材料溶解情况。 实验发现,可将工具电极的形状复制到工件预制孔中;电解液经极间区域被压缩时,气泡聚集在电解液出口处(图22),这种气泡的聚集对材料去除量有重要影响。

图22 高速相机拍摄的电极间区域

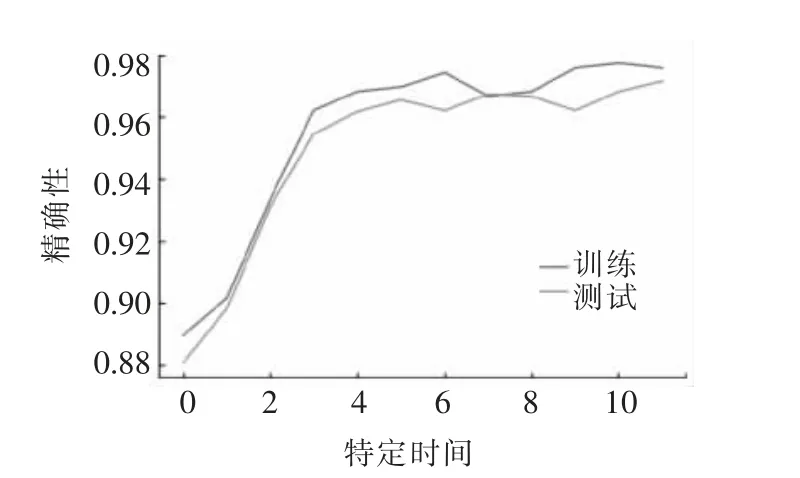

美国辛辛那提大学的Kale 等[34]使用卷积神经网络(CNN)来定义电化学放电加工(ECDM)高速视频中的火花放电过程。 研究认为,火花的识别可潜在地提高ECDM 中材料去除的预测准确度,CNN 模型基于图像识别,其学习模型是一个9 层的卷积神经网络,按顺序生成火花存在的时间序列。 该模型使用5 285 个样本进行训练、 使用1 321 个样本进行测试,其训练、测试准确率达到97%(图23)。

图23 训练和测试准确度

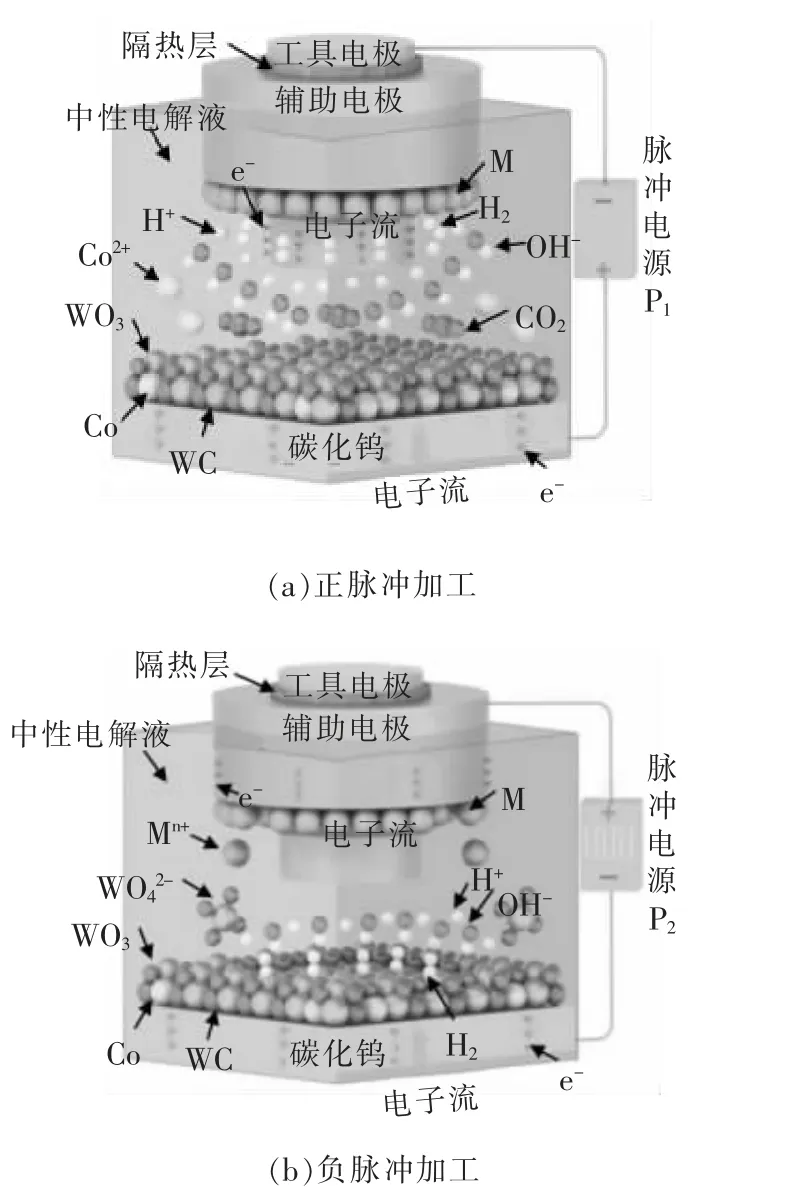

广东工业大学的张清荣等[35]研究了WC 材料的双极脉冲电解加工方法,设计了与工具电极同轴放置的辅助电极,以避免工具电极在负脉冲时的电极损耗。 如图24 所示,在正脉冲加工期间,电流流经工件(碳化钨)、电解液和工具电极,形成电解加工回路, 工件材料被溶解并在工件表面形成氧化钨;在负脉冲加工期间, 辅助电极与工件形成回路,导致工件表面生成氢气,从而弱化了层钝化在工件表面的附着,并提高了电解液pH 值,促进工件表面氧化钨的溶解。 实验时,工具电极与辅助电极通过绝缘层进行电隔离,以防止相互导电。 此外,研制新型双极纳秒脉冲电源对碳化钨进行双极脉冲加工,提高了电化学溶解的溶解效率,并成功加工出微孔。

图24 无磨损WC 双极脉冲电解加工的示意图

上海交通大学的王锋等[36]研究了一种针对激光辅助电化学加工的金属毛细管内壁化学抛光技术。为了减少激光在管电极中的传输损失,提高加工耦合效率,通过探究氧化剂过硫酸钾浓度、络合剂乳酸浓度、泵流量、pH 值、抛光液温度以及抛光时间六个因素对金属毛细管内壁表面粗糙度的影响,得出室温条件下的最佳抛光参数为过硫酸钾0.15%、乳酸0.15%、泵流量120 mL/min、pH 值2.0、化学抛光反应时间为150 s,可使表面粗糙度由Ra2.26 μm降低到Ra0.31 μm。此外,通过试验验证了抛光后的毛细管能降低激光在辅助管电极电解加工过程中的传输损耗,可有效提高激光辅助电化学加工材料去除率,改善表面质量。

日本关东学院大学的Matsuzawa 等[37]通过特定的电子冷却元件将中性电解液硝酸钠溶液在管道中冻结10 s,研究了冷冻电解液密封在电极中的水平和垂直电化学加工技术,并探索利用该器件原理将电解液冷却至冰点以下的可能,但目前还没有循环电解质路径, 无法将电解液密封在工具电极中,将考虑利用真空吸附方式通过工具电极内外压力差进行电解液密封在电极中的循环。

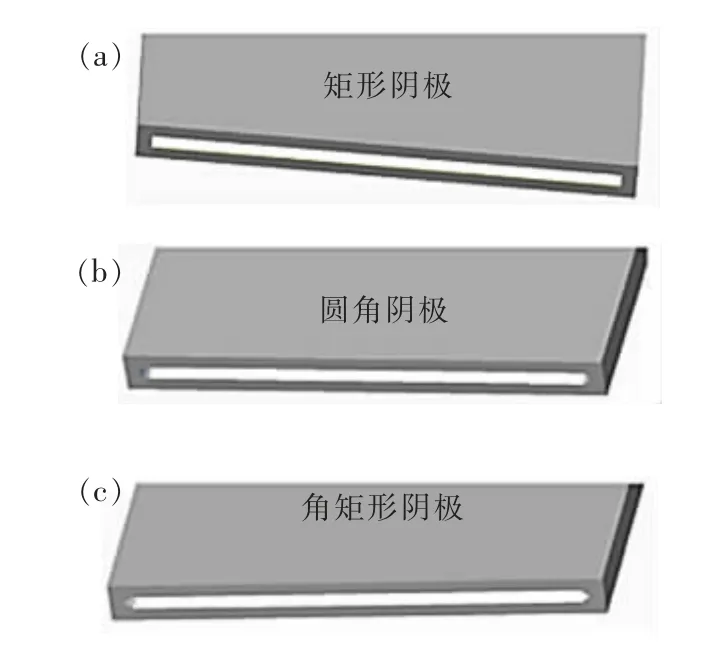

南京航空航天大学的王晴晴等[38]研究了电化学铣削中矩形阴极结构的优化, 提出了矩形阴极、圆角矩形阴极和角矩形阴极三种不同边缘结构的阴极(图25),并采用仿真模拟分析了不锈钢316 工件的流场,还通过实验验证其加工表面粗糙度。 结果显示,相较于矩形阴极和圆角矩形阴极,角矩形阴极的加工表面更光亮、表面粗糙度值最低,并且加工表面在不同位置的表面粗糙度差异不显著,有较好的加工稳定性。

图25 三种不同的阴极结构

3 增材制造

德国亚琛增材制造中心的Johannes Henrich Schleifenbaum 作了题为“快速合金开发”的大会主题报告。 激光粉末床熔合是一种典型的增材制造方法,具有熔池尺寸小、冷却速度快的特点。 增材制造与传统的加工方法区别巨大,为传统加工方法开发的合金并不适合于增材制造,目前仅有少数高强合金如Scalmalloy 可专门用于增材制造。 开发新合金,耗时费资且不能保证成功。 由于无其他加工方法可重现激光粉末床熔合的独特加工条件,故为增材制造开发专用合金更加困难。 报告认为,快速合金开发(rapid alloy development,RAD)是一种可能应对上述挑战的方法,集成计算材料工程采用预期相的热力学模拟和凝固模拟, 可进一步了解微观结构(如晶胞尺寸、枝晶间距)和由此产生的特性;对于有前景的合金,再进一步通过增材制造来开展实验测试; 通常先将多种元素或预合金粉末进行干混合,再使用定制预合金粉末进行最终的合金表征。

苏黎世联邦理工学院的Markus Bambach 在题为“AM+X:增材制造与基于模具制造技术组合加工方法的前景”的主题报告中指出,与基于模具制造工艺相比,增材制造可加工个性化、轻量化、复杂结构的零件。 但由于增材制造的成本相当高,不仅在小批量和一次性生产中的成本高、 交付周期长,同样在大尺寸零件或大批量生产中也表现昂贵,其工业应用相对缓慢。 因此,人们预想增材制造与基于模具的制造技术(如成形、铸造)的组合比单纯增材制造更有优势。 该报告概述了模具金属成形和无模增材制造组合工艺(AM)的最新发展,重点分析了两种类型的工艺链:①一是在对AM 制作的预制件进行模锻成形时发现,其峰值应力相较于常规直接模锻的更小, 增材制造预制件模锻后的孔隙率更小、晶粒细小且均匀;②二是通过模具成形制造预制件,通过定向能量沉积制造复杂零件特征,并以航空航天钛零件为例说明了“AM+X”工艺在成本和零件性能方面优于单纯的增材制造。

苏黎世联邦理工学院的Weber 等[39]将激光粉末熔融(LPBF)工艺应用于压电堆制造,可利用热收缩直接对零件施加预应力, 而无需额外的加载元件,此外还提出了一种压力、电压和温度的原位测量的方法,有助于了解加工过程中作用在压电堆上的复杂应力状态。

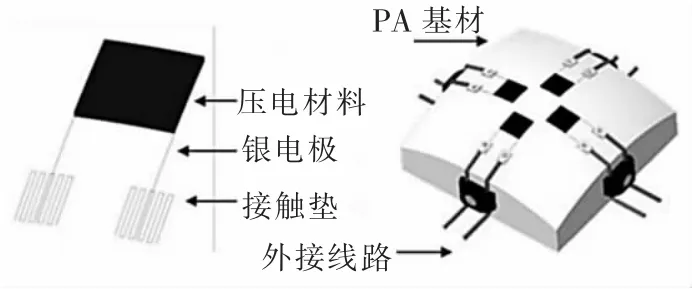

鲁汶大学的Goos 等[40]提出一种将气溶胶喷射打印(AJP)和丝网印刷技术相结合的加工方法,可在任意形状的聚酰胺(PA)基材上沉积压阻式压电传感器(图26),通过气溶胶喷涂打印将银墨水沉积在PA 基材上, 而后采用丝网印刷技术将压电材料涂抹在银墨水上。 经实验验证,采用该方法制造的压阻式压电传感器产生了典型的压阻特性,即传感器的电阻随着施加压力的增大而减小。

图26 压阻式压电传感器结构示意图

激光粉末床熔化(LPBF)产生的枝晶组织会在正交切割时产生各向异性特性。 如图27 所示,为了研究枝晶取向对切削过程的影响,德国机床研究所Maucher 等[41]定义了堆叠角α(切割向量和堆叠方向之间的角度)和β(垂直于切割向量的向量与堆叠积方向之间的角度),通过正交切割实验发现:不同堆叠角的切削力、振动、切屑和表面完整性都存在明显差异,证实了材料的各向异性特性,建立了切削力和堆叠角的多项式回归模型,并且该模型可根据堆叠角预测可能产生的切削力和切屑体积。

图27 堆叠方向和切割方向相关角度定义示意图

苏黎世联邦理工学院的Dey 等[42]观测了不同冷却速率和初始晶粒尺寸条件下的晶粒形态,采用耦合元胞自动机模型(CA)模拟了激光焊缝凝固过程中晶粒变化的微观过程,通过仿真得到了不同冷却速率时的单晶尺寸和熔池边界的枝晶结构(图28),总结出初始晶粒尺寸和枝晶间距的线性关系。 该论文还通过实验对熔池形状进行了仿真,但由于受限于模型,仿真的晶粒尺寸存在误差。

图28 不同初始晶粒尺寸时的微观结构模拟图

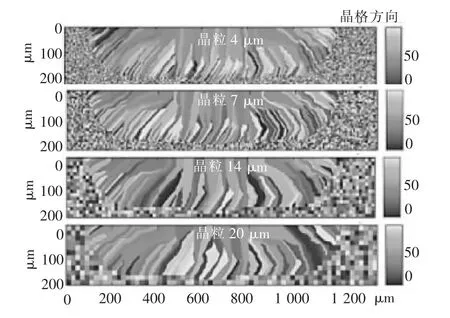

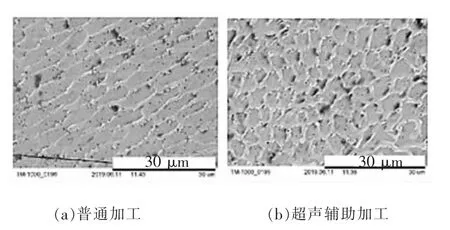

瑞士东部应用科学大学的Rabiey 等[43]搭建了激光增材加工平台,通过使用超声辅助加工减少激光金属增材技术(LMD)中存在的气孔和微裂纹等缺陷;设计了DOE 实验,对比了超声辅助加工和普通加工的沉积质量。 结果表明:超声辅助可提高粉末的利用效率;超声辅助加工可细化晶粒、有效减少气孔和微裂纹,但不能增加材料的抗拉强度和硬度(图29)。

图29 LMD 晶粒结构的扫描电镜图

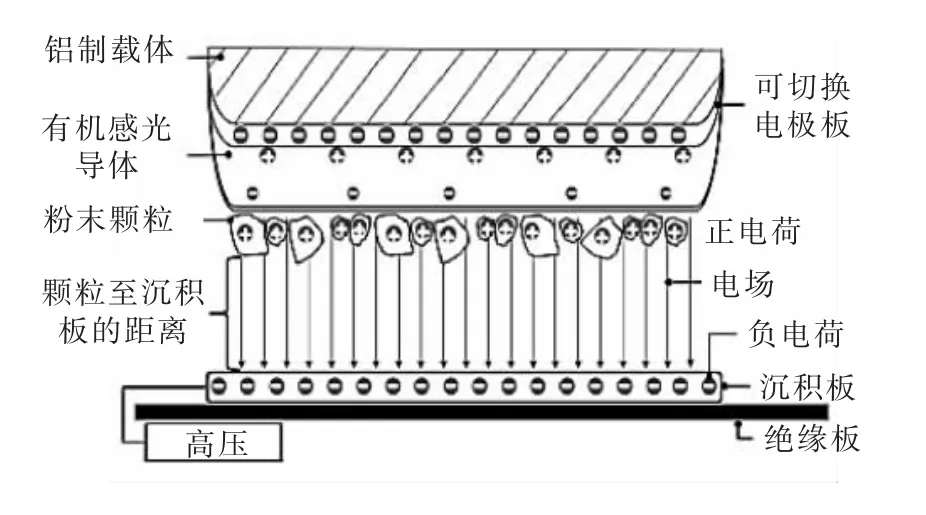

在增材制造的新工艺方面, 德国Foerster 等[44]设计了基于光电摄影原理(EP)的新工艺,可利用激光束(PBF-LB/M)制备大量尺寸均匀的金属粒子,并在光电摄影法的基础上,推导了沉积力,建立了预测增材过程中厚度和增材层数的模型(图30),搭建了粉末增材的试验台, 测试了增材过程中的厚度,验证了增材模型,证明了通过单层增材可形成多层沉淀,即证明了增材制造工艺的可转移性。

图30 电荷分布的原理系统建模

激光金属增材(LMD)可以控制能量输入,有效控制零件变形, 但由于铝材料自身反射率较大,不易进行LMD 加工。 为此,西班牙的Madarieta[45]采用线沉积的方法在5083 铝衬底上沉积铝线(图31),可在不预热的情况下进行高速增材,为制造复杂零件增加多向性,并实验探究了工艺参数对加工速度和加工质量的影响。 结果表明,使用该方法制造零件,最大沉积速率为0.7 kg/h、孔隙率小于0.04%。

图31 激光金属沉积制造的铝工件

无掩膜局部电沉积增材的速度和加工质量由单层沉积的层高和层宽决定。 为了得到无掩膜局部电沉积的层高和层宽,大连大学的于昇元等[46]采用单一变量法和正交实验法研究了极间电压、电极扫描速率、极间间隙和脉冲占空比等主要工艺参数对层高的影响。 结果表明:电极扫描速率和电压对层高的影响较大,占空比的影响较小;电压和扫描速率对层宽的影响较大,极间间距过小会导致增材失效。经正交实验得到最优参数,此时层高1.8 μm,加工效率较高、表面形貌较好。

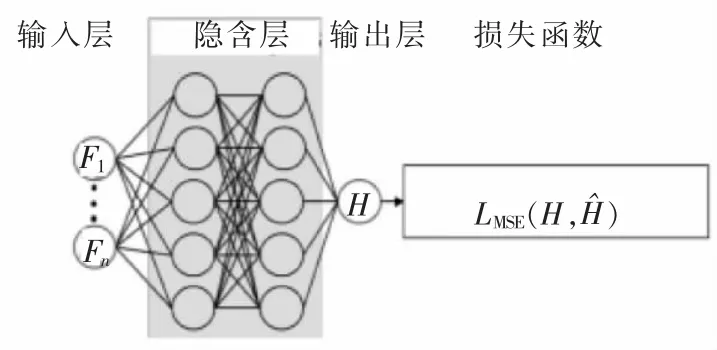

再来看增材制造的性能改善方面的研究。 定向金属沉积(DMD)是一种将金属粉末与定向移动的激光束融合来加工零件的增材制造技术,但激光能量和金属粉末密度在加工路径曲率较小的位置会发生变化,从而造成局部位置过度沉积。 为了解决这一问题,瑞士机床与制造研究所的Daniel 等[47]采集了包含不同曲率和几何形状的激光工作路径、基于人工神经网络建立的具有25 层神经元的预测模型(图32),通过模型优化得到的均方根误差基本小于金属粉末的直径,可预测和调节定向金属沉积时的高度。

图32 具有隐藏层和损失函数的神经网络示意图

日本冈山大学的Kobayashi 等[48]提出采用喷砂和大面积电子辐照相结合的方法来改善钛合金增材制造的表面质量, 首先对材料表面做喷砂处理,在一定程度上减小初始较大的表面粗糙度值并改变表面形貌,然后对喷砂表面做大面积电子辐照并快速熔化冷却加工表面。 研究发现,在喷砂表面进行电子辐照,可显著降低表面粗糙度值,且经电子辐照后的表面粗糙度与硼砂表面形貌有关。

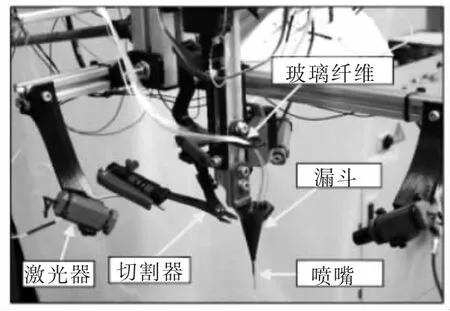

南非斯坦陵布什大学的Kirkman 等[49]建立了连续纤维增材制造和自由成型相结合的系统(图33)。该系统可实现用五轴机械臂制造任意形状的玻璃纤维聚合物,还可指定喷嘴姿态和刀具轨迹生成方法。 该团队还通过实验探究了喷嘴直径、激光强度和位置对几何精度和空隙率的影响,并在最优工艺参数条件下采用该系统制造出纤维体积分数大于30%、空隙小于1%的玻璃纤维聚合物。

图33 连续纤维自由成形系统

4 激光加工

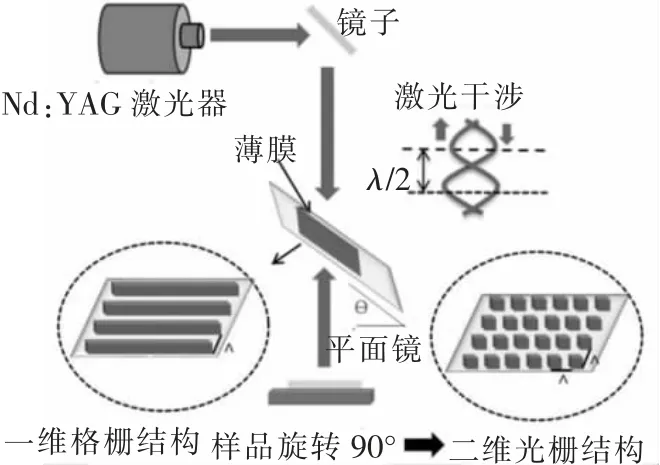

针对传统纳米制造工艺成本高、耗时长,以及电子束光刻等工艺维护成本较高、生产环境严苛的问题,阿联酋阿布扎比哈利法大学的Haider 等[50]提出了一种依赖单脉冲全息直接激光干涉图形化方法(DLIP)的直接激光烧蚀系统,在全息Denisyuk 反射模式消融装置中使用了Nd:YAG 激光器, 以黑色、红色、蓝色和棕色四种类型的墨水为纳米结构的生产介质, 并对四种纳米结构进行了光谱分析,还采用了以脉冲激光干涉方式制造一维和二维纳米图案的激光烧蚀工艺(图34),实现了商用隐形眼镜表面的二维纳米结构的低成本生产。 该二维纳米结构可用于眼部疾病检测等,并且适用于各种材料制成的薄膜。

图34 以脉冲激光干涉方式制造一维和二维纳米图案的激光烧蚀工艺示意图

文献[50] 还提出一个基于激光的直接消融系统,依靠DLIP 能产生低成本、时间花费不多的纳米结构。 全息激光烧蚀工艺方法在平面和商业隐形眼镜制造中展示了二维纳米粒子几何结构的多功能性。 该方法能在完全独立于材料的情况下使多种材料制成的薄膜图案化。 研究结果显示,收缩镜片上的全息纳米结构可用来感知眼压和泪液中的离子浓度等参数;隐形眼镜上的纳米颗粒也可用于其他眼部疾病的早期检测。

英国拉夫堡大学的Manuela 等[51]采用了波长为1 064 nm 的纳秒级光纤激光器,提出两种具有不同微结构的氮化硼材料(CBN 含量分别为50%、90%)的多晶表面工程,以实现功能化的机械性能,并促使特定等级的材料能适用于各种机械加工。 该团队采用三维白光干涉法、扫描电镜和显微硬度测量相结合的方法,研究了材料对不同流量、进给速度和脉冲持续时间的响应情况。 研究发现,激光表面处理可提高PCBN 合金的硬度和粗糙度;激光进给速度和波形对材料的微观结构有特殊影响,使材料的化学和力学性发生局部变化;提高硬度可能更有利于其他材料在机械加工淬硬钢和汽车以及航空航天工业中的应用。 然而该研究也发现,表面微裂纹的形成和扩展可能会抑制表面的完整性,因为这些微裂纹可能会导致切削刃过早地碎裂。

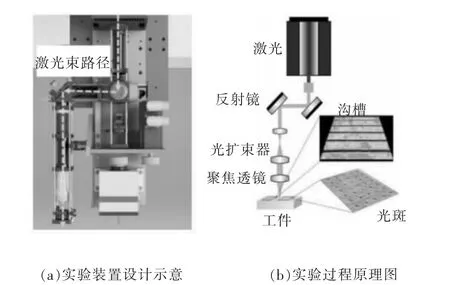

氧化锆-氧化铝复合材料具有优异的机械性能和生物相容性,是生物植入的理想材料,但同时具有高脆性和高硬度, 难以采用传统方法进行加工。鲁汶大学的Han 等[52]针对四种氧化铝含量的陶瓷进行了单脉冲点加工和槽加工实验,研究了氧化铝含量对纳米脉冲激光微加工氧化锆-氧化铝复合材料性能的影响(图35)。 结果发现,相比于80%氧化铝和100%氧化铝, 氧化锆和20%氧化铝在相对较低的激光能量输入条件(PRR 为100 kHz、脉冲宽度为3 ns、扫描速度为100 mm/30 min)时,其MRR 明显更高,在较高激光能量输入条件下更易发生热开裂;相比于长脉冲激光加工,短激光脉冲(3 ns)加工时,激光斑点形态受材料微观结构不均匀性影响的程度更大。在该论文中,Han 等还通过改变氧化铝含量, 研究了不同材料组成对氧化锆-氧化铝复合材料的纳秒脉冲激光微加工性能的影响。

图35 纳秒激光微加工实验

鲁汶大学的Levichev 等[53]采用基于人工神经网络的图像粗糙度量化方法来测量激光切割零件的表面,通过使用一种需较少训练数据的算法对不锈钢、 低碳钢和铝的激光切割后粗糙度进行了测量。按照目前的标准,激光切割边缘的粗糙度能被充分估计并进行质量分级。 相比于传统的基于接触的轮廓测量方法,该方法的测量速度更快、环境要求更低,能布置于相对较差的环境中,并满足实时性测量需求。

瑞士西北应用科技大学的Chays 等[54]通过将光学测量系统耦合于激光纹理机床的加工头来实现对加工区域的尺寸测量。 该方法能代替传统的手动零件尺寸校核过程。 测量系统采用激光相干层析成像(OCT)方法,制造出的样机能实现5 μm 的分辨率。 该方法能进行反馈,后续可将测量结果发送至机床系统,以实现对加工过程的实时调整。

埃尔朗根-纽伦堡大学的Wittmann 等[55]研究采用激光在不锈钢基体上生成聚醚醚酮 (PEEK)涂层,首次使用波长为1.94 μm 的掺铥光纤激光器固化沉积了PEEK 粉末,并研究了单层、双层和三层PEEK 涂层的固结性能。研究表明,为了增强不锈钢基体的润湿性能,要生成致密的涂层,其重要的前提条件是基体加热。

鲁汶大学的Nagarajan 等[56]采用飞秒激光处理技术对碳化钨-钴合金表面的钴粘结剂进行了选择性去除,通过飞秒激光加工制备了点、线、面三种不同形貌,研究了脉冲能量、脉冲次数、扫描速度等工艺参数对显微组织的影响;通过使用优化的加工参数(3.8 μJ、600 mm/s),能在碳化钨晶粒形貌变化和热影响最小的情况下实现对钴相的选择性去除。

5 高速电弧加工和其他新技术

上海交通大学的杨逸飞等[57]研究了高速电弧放电加工对于γ-TiAl 材料的加工工艺特性。当开路电压为140 V、加工深度为4 mm、电极直径为20 mm时,最大材料去除率可达4 484.9 mm3/min、电极损耗率为2.74%、表面粗糙度值为74.14 μm;材料去除率受加工深度的影响最大,电极损耗率与电极直径强烈相关,这三种加工参数都对表面粗糙度影响较大;电弧加工后的材料,存在厚度不到50 μm 的重铸层和约400 μm 的残余应力影响层, 由此可见高速电弧放电加工对于γ-TiAl 这种难加工材料具有可观的加工潜力。

上海交通大学的李柯林等[58]深入研究了TiAl和Ti-6Al-4V 材料在高速电弧放电加工后的残余应力。 与传统切削加工产生的压应力相反,电弧加工后的材料因为高温后快速冷却,在表面产生了较大的拉应力。 TiAl 的最大残余应力出现在100 μm深度位置,这是因为更大、更深的表面裂纹会释放部分内应力。 由于TiAl 的抗拉强度较小,其残余应力最大值(586 MPa)相比于Ti-6Al-4V 位于表面的最大值(679 MPa)要小。 该研究还给出了两种材料的推荐加工余量,分别是800 μm 和700 μm。

中国石油大学(华东)的武鑫磊等[59]研究了不同电介质流体对电火花辅助电弧加工的影响。 试验装置的内冲流体均为去离子水,外冲流体分别为去离子水、氧气、空气、氮气和氩气。 试验通过仿真模型预测气泡的加入可缩短放电击穿时间。 试验表明:外冲气体可有效提高A286 高温合金的加工效率,其中氧气的提升效果最佳,这是因为氧气可帮助形成不导电的氧化层,防止短路并提高放电率;氩气的提升效果最弱, 这是因为高能脉冲能电离氩气,从而分散了放电能量导致加工效率降低;流体流量的升高可帮助冲刷加工屑,从而提高效率并降低电极损耗率,由此进一步验证了外冲气体对加工效果的提升作用。

作为电化学抛光(EP)的替代工艺,等离子电解抛光(PEP)越来越受到关注。 然而,传统的浸入式PEP 方法会导致浸没深度方向上出现不均匀抛光,且该方法无法处理复杂形状的工件。 为解决这一问题并加强对金属工件局部抛光效果的控制,伯尔尼应用科技大学的Küenzi 等[60]研究并分析了等离子电解液射流技术在实际抛光过程中的可行性,实验结果表明:射流PEP 加工的中心区域抛光速率可达到200 nm/s, 并且中心区域的表面粗糙度可降至Sa0.2 μm 以下。 与浸入式PEP 方法相比,射流PEP方法通过扫描工件表面的方式可实现更高精度的抛光控制,并且抛光速度是前者的6 倍。

磨粒水射流(AWJ)是加工不同韧性材料的强有力工具。 为了理解磨粒水射流的加工机理,亚琛工业大学的Dadgar 等[61]考虑了不同磨料颗粒的形状、大小、 物理特征的差异以及初始速度和冲击角,分析了单个磨粒对42CrMo4 材料产生的改性影响。 研究发现,与垂直冲击角时的情况相比,采用较平坦的冲击角会导致较低的球形度且球形度会随着粒子速度的增加而降低;采用垂直冲击角并不一定会产生更高的凹坑深度和宽度,而凹坑的尺寸与磨粒和工件的硬度有关;采用垂直冲击角更易产生材料对称堆积的现象,而采用更加平坦的冲击角,则会导致凹痕入口侧和出口侧的材料堆积差异较大。

东京农工大学的Daihai MI 等[62]提出并构建了一种基于流体有限元分析和粒子示踪分析的耦合仿真模型, 用于解释在ECM 实验中使用细长电解液流道时产生连续突起的现象。 仿真结果表明,在壁面升力垂直分量的作用下,碎屑颗粒沿着流道集中在通道壁的下游两侧附近;碎屑平衡位置与最近壁面的距离约为流道宽度的0.2 倍, 这与实验测量的连续突起的位置重合。 这项工作还对ECM 过程中在狭窄流充道壁附近产生的连续突起给出了新的解释,未来可用于寻找更好的加工条件,以提高加工表面的表面质量。

电子束抛光技术(EBP)是一种通过大面积电子束(EB)照射工件表面来达到预期光整效果的新型表面精整技术。但在使用EB 抛光孔壁和底面时,由于电子束集中于孔的入口边缘或内壁上部,抛光效果不尽人意。 为此,冈山大学的Shinonaga 等[63]通过仿真和实验,研究了不同的磁场控制策略,通过水平偏置磁铁、增设磁轭,成功地将电子束引导至由不锈钢板组成的L 形工件的内侧面,并在该内侧面获得了均匀的磁力线分布。 实验结果表明,磁约束电子束抛光可在工件内侧面获得表面粗糙度小于Rz1.5 μm 的平滑区域。该研究可作为磁约束电子束抛光技术在孔壁表面抛光领域应用的技术验证。

大气等离子喷涂(APS)是一种广泛使用的热喷涂工艺。 由于影响涂层特性的因素众多,即使采用相同的工艺参数,得到的涂层的特性也存在很大差异。 苏黎世机床制造研究所的Hudomalj 等[64]从厚度、孔隙率、显微硬度和沉积效率四个方面,研究了粒度分布(PSD)宽度对涂层特性可重复性的影响。在保证其他工艺参数相同的前提下,实验使用两组不同PSD 宽度但具有相同平均粒度的粉末对尺寸为30 mm×60 mm×3 mm 的钢样品进行喷涂。结果表明,窄带PSD 可改善喷涂质量并提高涂层特性的可重复性,究其原因,窄带PSD 的情况下,粉末在送粉过程不易发生偏折,粉末进料也更加均匀。 此外,窄带PSD 还可最大限度地减少其他工艺参数变化对涂层的影响。

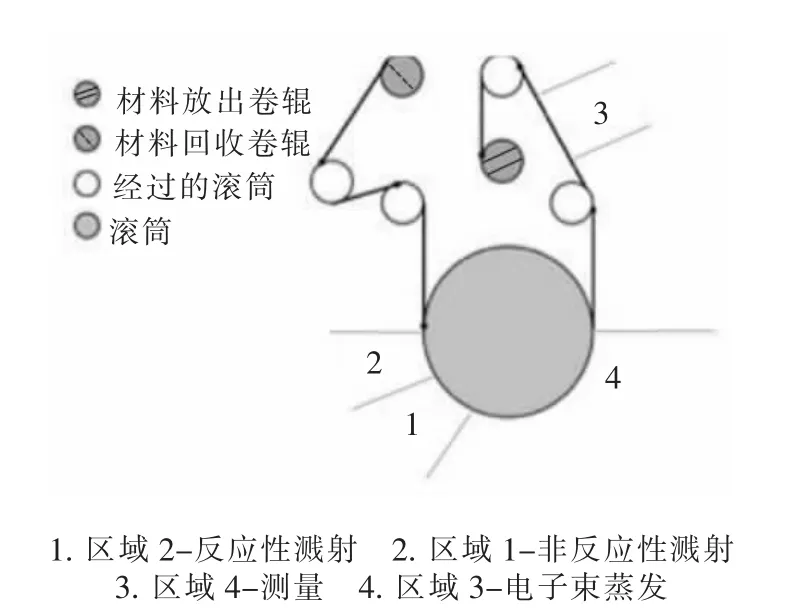

Roll-to-roll(R2R)纳米制造工艺在柔性电子制造中发挥了至关重要的作用,然而在纳米尺度制造方面经常受到高噪声水平和大延迟测量等因素的制约。美国德州大学奥斯汀分校的Graff 等[65]将R2R溅射沉积过程简化为以功率为输入、以沉积膜厚度为输出的单输入、单输出物理系统(图36),由光谱仪测量结果和控制算法推算得出沉积的SiO2薄膜的厚度。

图36 R2R 沉积过程示意图

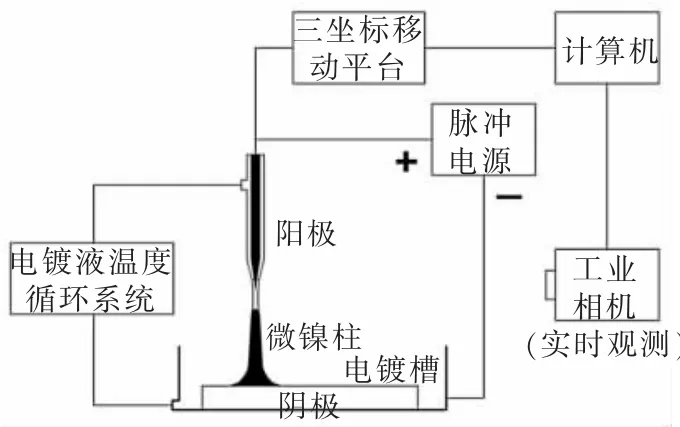

无掩模局部电沉积技术是一种电化学沉积与增材制造相结合的新技术。 大连大学的肖雨晴等[66]研究了不同电压和占空比条件下,利用无掩模局部电沉积技术制备微镍柱的生长机理,分析了微镍柱的微观形貌;通过比较体积沉积速率,分析了电压和占空比对微镍柱的影响(图37)。 结果表明:在低电压/小占空比(4.2 V/0.3)条件下,微镍柱的沉积速率小、直径小且晶粒均匀、细小;在高电压/大占空比(4.8 V/0.7)条件下,微镍柱的沉积速率大、直径较大且晶粒形状不规则;当电压为4.8 V、占空比为0.5时,微镍柱的沉积速率最高,为13 608.69 μm3/s。根据高电压、小占空比条件下的微镍柱表面形态及其横截面微观结构,该研究将微镍柱的沉积过程分为三个阶段,即:初始沉积阶段的逐层沉积、中间阶段的累积沉积和最后阶段的混合沉积。

图37 无掩模局部电沉积装置示意图

6 结论

从第21 届ISEM 会议发表的论文来看, 国际特种加工领域的研究在近年出现以下几个方面的进展:

(1)加工结果的建模预测朝着两个方向发展:一是对多物理场方程的求解;二是对加工过程分析模型的简化。

(2)在加工过程实验方面,借助高速相机等设备可抓拍获得加工区域内极快的材料转变现象。

(3)为了对加工过程有深入的理解,将实验方法和数值模拟方法相结合,获得了更全面的信息。

(4)采用新技术加强对加工过程的监控和加工过程的控制,如使用人工智能进行加工结果的预测或给定加工参数。

(5)对新材料的加工参数进行预估,以获得需要的几何形状、表面、完整性和材料性能。 这需要机床制造商提供材料数据库,而材料数据库未来或许可以通过自学习来实现。