基于空载率检测的聚晶金刚石复合片电火花线切割加工研究

严东剑,刘志东,潘红伟,潘 浩,张 明

( 南京航空航天大学机电学院,江苏南京 210016 )

聚晶金刚石复合片 (polycrystalline diamond composite,PDC)是由金刚石微粉与硬质合金衬底在超高压、超高温条件下烧结而成[1],具有高强度、高硬度、高耐磨、抗冲击、可焊接等性能,已广泛用于航空航天、电子加工、汽车、医疗及矿山机械等领域。

电火花线切割加工不受加工材料的硬度和强度的影响, 是一种有效而经济的PDC 刀具加工方法;然而由于PDC 中所含聚晶金刚石颗粒不导电,造成电火花线切割加工较难,且易弯丝断丝。 张高峰等[2]通过开展PDC 的电火花线切割试验,得出聚晶金刚石层的去除机理包括金刚石石墨化熔化后抛出和爆炸冲击去除两种。 罗辉中等[3]、赵秀香等[4]分别采用加大高频电压、电流的方法来增大放电能量,使聚晶金刚石得以顺利切割。 卢学军等[5-6]通过聚晶金刚石的火花放电试验,证明线切割会产生由金刚石、金属粘结剂、石墨组成的变质层。 宋满仓等[7]通过切割聚晶金刚石和聚晶立方氮化硼的复合片, 得出了电火花多次切割可以减小富钴界面层产生的凹槽厚度的结论。 王胜[8]通过电火花线切割聚晶金刚石证明线切割脉冲宽度、峰值电流与切割速率呈正相关,而小脉冲能量可以获得更浅的过蚀凹槽。Suzuki 等[9]在聚晶金刚石中加入硼元素以提高导电性, 改善了线切割加工工艺。Galindo 等[10]、Hsu 等[11]通过试验得出脉冲宽度和电极丝张力对聚晶金刚石线切割速度和表面质量的影响规律。

目前,对聚晶金刚石电火花线切割的研究主要还是停留在工艺参数的调整方面,一般情况下切割速度设置得很低。 为提高切割时的效率和稳定性,可以采用高电压、大电流加工,但也会因此造成断丝,影响整体加工效率与经济效益。 本文针对PDC的特性进行了分析, 设计了空载率检测系统,使PDC 能够稳定切割,相应的切割速度、加工质量都得到了提升。

1 试验条件

为了研究PDC 的放电特性,采用往复走丝电火花线切割机床进行放电加工试验,分别使用导向器和重锤保障电极丝的平稳与张力。试验所用PDC 复合片直径为60 mm,总厚度为3.2 mm,基底为硬质合金,金刚石层厚度为0.5 mm,金刚石颗粒大小为5 μm,试验条件见表1。

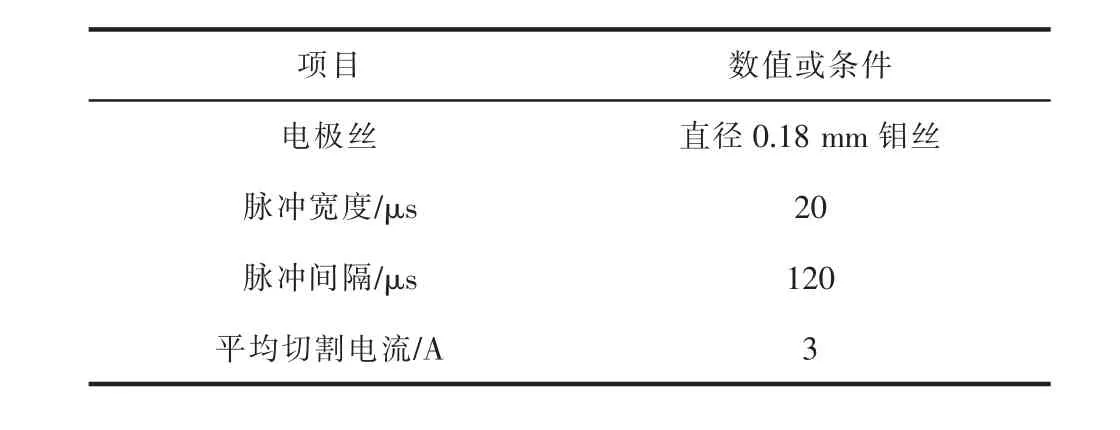

表1 加工参数

2 传统峰值电压检测

2.1 PDC 放电切割特性

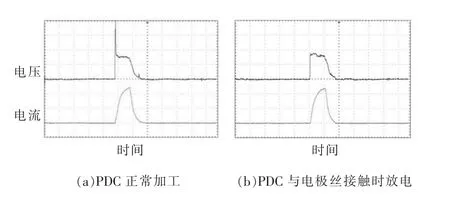

PDC 是由金刚石层和硬质合金基底构成,由于金刚石颗粒本身不导电,其导电是靠填充在金刚石颗粒间隙的金属黏结剂形成的导电网络来完成的。对于普通金属线切割加工而言,金属和电极丝接触时, 电压会直接降为0, 呈现明显的短路状态;但PDC 放电切割不同,如图1 的PDC 正常加工时和与电极丝直接接触时的放电加工波形所示,其波形正常,电压并未降至0,而是依旧维持较高水平,这是由于电极只是与突出的金刚石颗粒接触,并未与导电的金属黏结剂接触形成短路,此时仍然会呈现出火花放电状态。

图1 PDC 加工时的放电电压及电流波形

往复走丝电火花线切割机床常用的伺服取样方法为基于固定阈值的峰值电压检测法,只有高于稳压管电压的极间放电电压部分才能进入随后的取样电路,而取样电路以获取一段时间的极间电压信号作为伺服驱动的依据。

2.2 常用伺服取样的失效

2.2.1 低速进给

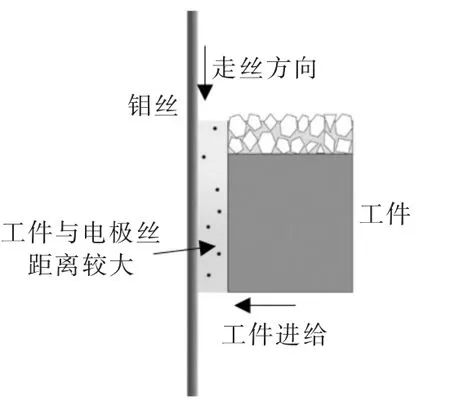

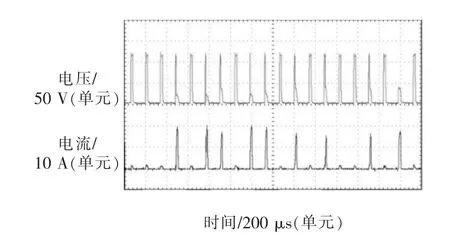

如图2 所示,当进给速度为20 μm/s 时,由于速度较慢只有少量的脉冲放电, 电极丝与工件距离较远,处于欠跟踪状态。 从图3 的波形可看出,此时空载状态出现的概率很大,约为50%。

图2 进给速度20 μm/s 时加工示意

图3 进给速度20 μm/s 时的电压电流波形

2.2.2 中速进给

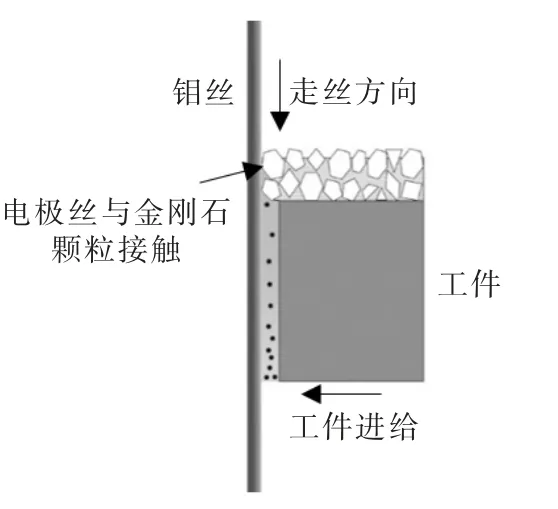

如图4 所示,当进给速度为40 μm/s 时,脉冲放电随进给速度的提升不断增加, 由于聚晶金刚石复合片中金刚石颗粒在加工过程中裸露在外, 电极丝会与金刚石颗粒相接触。金刚石本身并不会导电,所以加工并不会出现短路,仍能够正常进行切割。

图4 进给速度40 μm/s 时加工示意

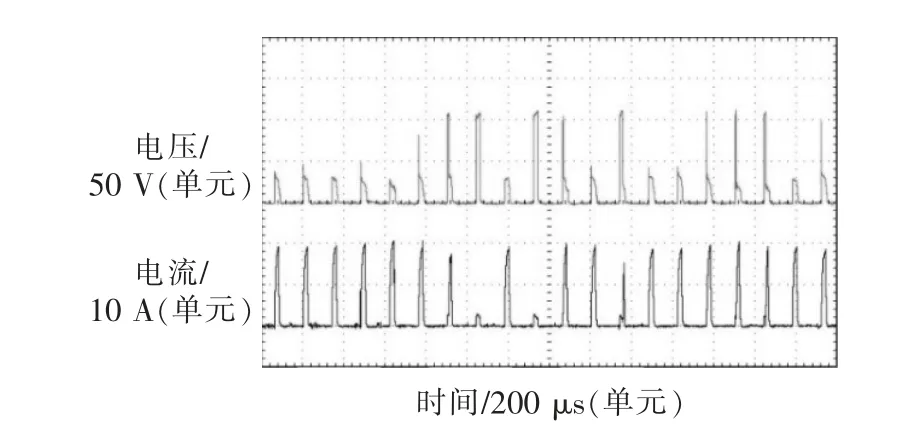

从图5 所示波形可看出, 此时空载出现概率较小,为10%左右,脉冲放电波形有一定比例的击穿延时,可以判定此时极间状态相对较好。 另一方面,从放电波形中可以观察到两种不同的波形, 当放电维持电压为20 V 时对应的放电峰值电流为20 A,当放电维持电压为30 V 时对应的放电峰值电流为18 A,这正是聚晶金刚石复合片的多层结构导致的。较于硬质合金层,金刚石层导电性差,所需的击穿电压也更大,所以出现了电压相对较高而电流相对低的现象。

图5 进给速度40 μm/s 时的电压电流波形

2.2.3 高速进给

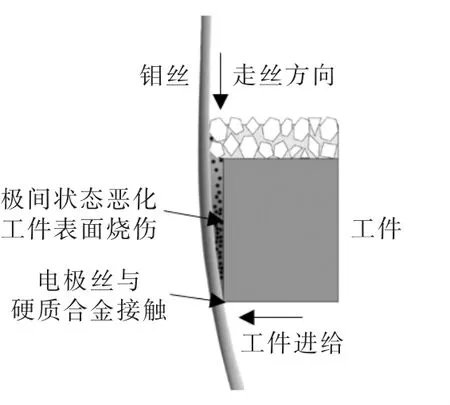

如图6 所示,当进给速度进一步增至60 μm/s,金刚石颗粒仍会与电极丝接触,但由于进给速度过快,导致电极丝与聚晶金刚石复合片下面的硬质合金相接触,从而出现局部短路现象,极间状态急剧恶化,若进一步加工则会弯丝,加工难以持续。

图6 进给速度60 μm/s 时加工示意

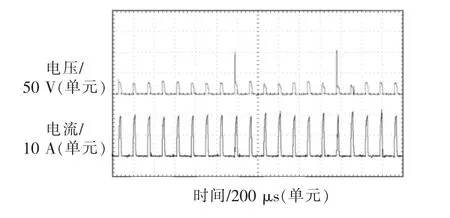

从图7 所示波形可看出,此时已经没有空载波形,且脉冲放电也几乎没有击穿延时,受到聚晶金刚石层的阻挡,极间工作介质进入很少,排屑状态很差,局部温度很高,放电蚀除颗粒形成堆积。

图7 进给速度60 μm/s 时的电压电流波形

采用传统峰值电压检测伺服跟踪方法时,加工一段时间后经常会出现弯丝现象,加工难以稳定进行,这是由于系统会将加工状态都当作正常或空载状态处理, 此时机床会一直以当前设定的最高速度进给,直至顶弯钼丝或产生断丝,加工稳定性很差。目前,在PDC 材料的电火花加工中,只能根据技术人员的经验进行低速进给,不仅切割速度低,加工精度也难以保证。

假设每个放电脉冲蚀除的工件材料量相同,在不发生短路的理想条件下,当机床进给速度较慢时,只需少量脉冲进行放电, 就能达到与进给速度相匹配的材料蚀除要求,此时空载率较高。当进给速度增大,单位时间内所需蚀除的工件材料量就会加大,需要更多的脉冲进行放电才能达到所需的材料去除率, 故进给速度与空载率之间存在一定的关系。 因此,以空载率为伺服控制依据,可形成一种全新的伺服控制方法。

3 空载率检测控制系统设计

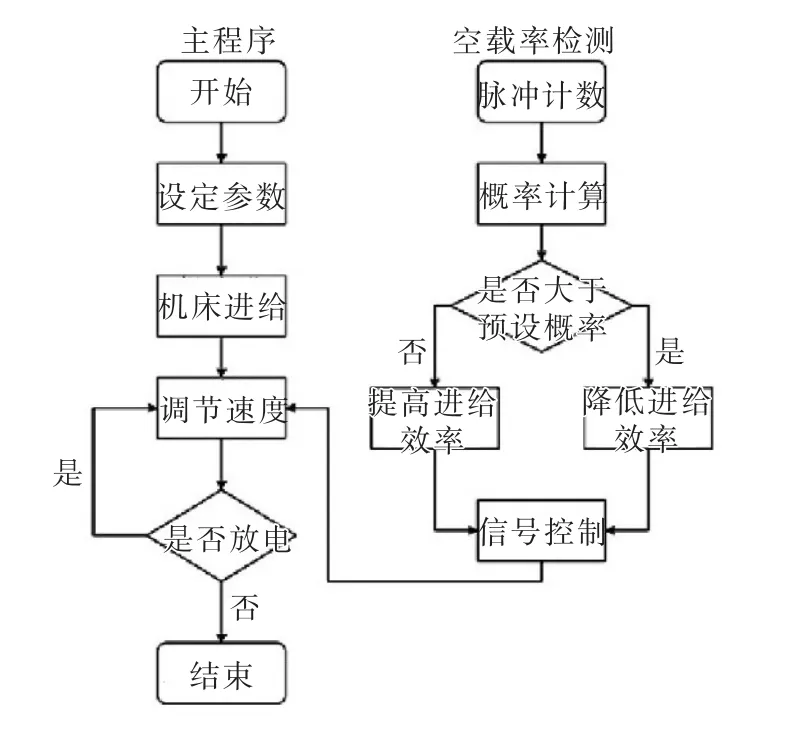

图8 是基于空载率检测的伺服控制流程, 先设定系统初始工艺参数, 再按设定准则自动调节并加工。 加工时,机床对放电脉冲进行实时采样,计算当前的空载率,并将实际空载率与预设空载率作对比。当空载率大于设定值时, 将当前的进给速度经由PID 控制算法,降低当前的进给速度;反之,提高当前的进给速度。 进给速度需实时调整,有利于PDC的稳定切割。

图8 伺服控制流程

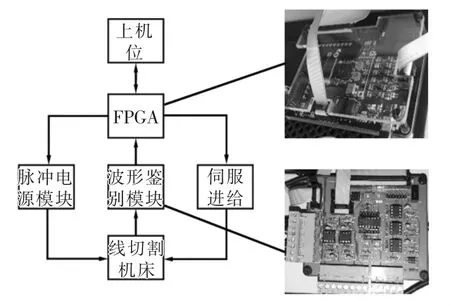

图9 是本研究设计的空载率检测系统,伺服进给主要由丝杠、电机、驱动器和控制卡组成,脉冲电源模块主要由功放板、FPGA 控制器组成。 上位机由LABVIEW 程序开发,主要实现加工参数设定、根据空载率通过PID 实时控制步进电机两个功能。 系统原理如下: ①电源正负极分别接工件和电极丝,工作台载着工件按设定轨迹在丝杠带动下进给;②波形鉴别电路将采集的电压信号经分压滤波处理之后,与参考电压作对比;③FPGA 的空载率检测模块在脉冲宽度中间的1 μs 时间内检测从电路板接受的脉冲信号是否为高电平,判断是否为空载并计数,根据产生空载的个数占采样周期总脉冲个数的百分比计算出采样空载率;④FPGA 根据上位机发送的放电参数调整PWM 波的脉冲宽度和脉冲间隔,发送脉冲信号;⑤功放板将电压较低的脉冲信号放大输送到电极丝和工件之间;⑥将实际采样空载率与上位机预设的空载率进行比较,当空载率高于预设值时电机驱动工件进给,当空载率低于预设值时降低电机速度直至停止运动。

图9 空载率检测系统结构图

4 试验结果与分析

4.1 空载率的选择

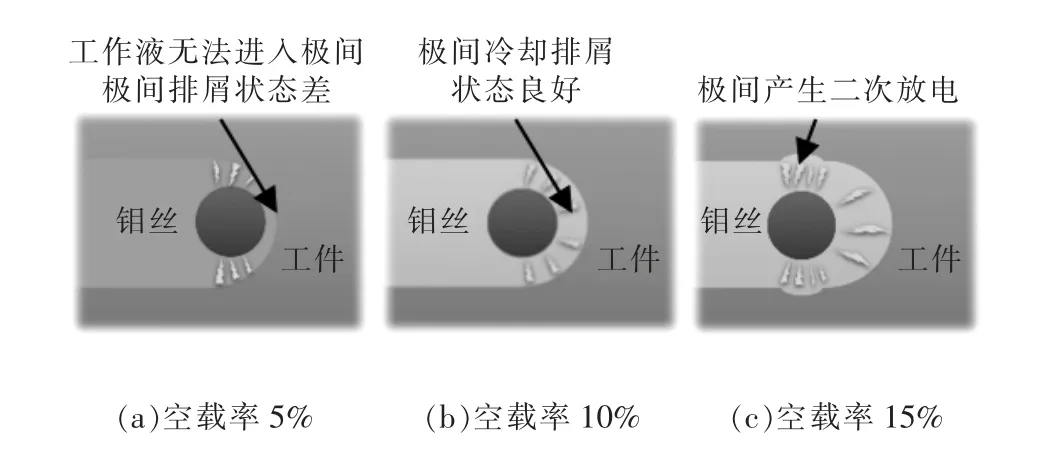

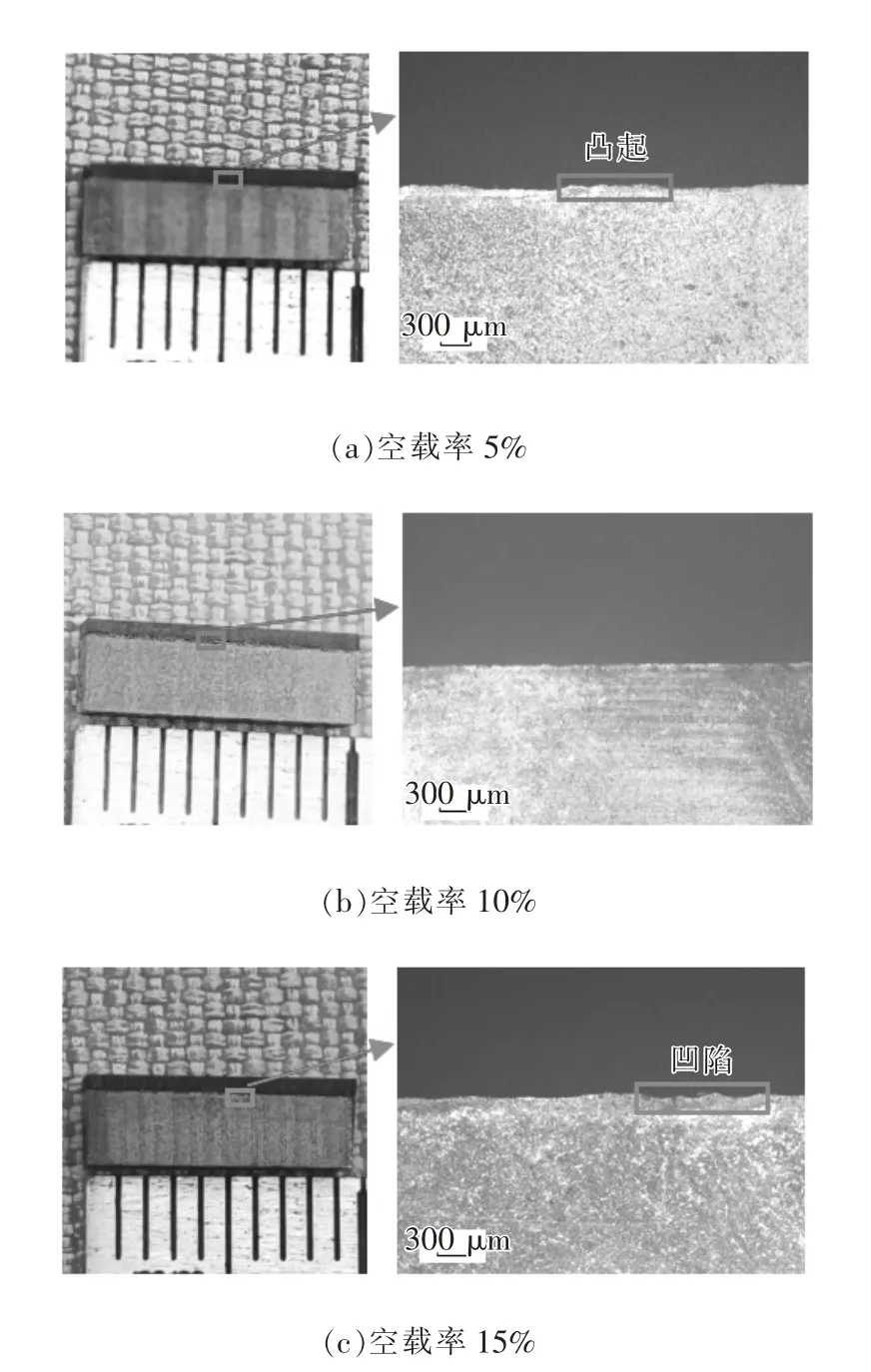

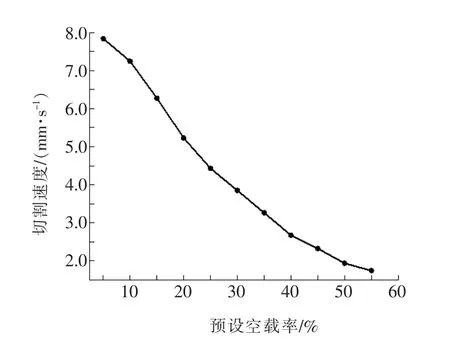

在进行PDC 电火花线切割加工时,所设定的空载率越低,伺服进给就越快,切割速度越高,在表1所示参数条件下,采用空载率分别为5%、10%、15%进行切割试验,相应的切割状态及所得结果见图10和图11。

图10 不同空载率下的切割状态

图11 不同空载率下的切割件

图12 是不同预设空载率下进行加工时的切割速度,可见空载率越高相应的切割速度越低。为提高切割速度, 应尽可能选择较低的空载率作为控制依据;但当空载率低于10%时,虽然切割速度有所提高,但此时进给速度过大,容易出现过跟踪的现象,导致切割变得不稳定。综合对比下,选择切割的空载率为10%,此时加工效率较高,且金刚石层切割表面质量最好。

图12 不同空载率下的切割速度

4.2 检测系统的对比

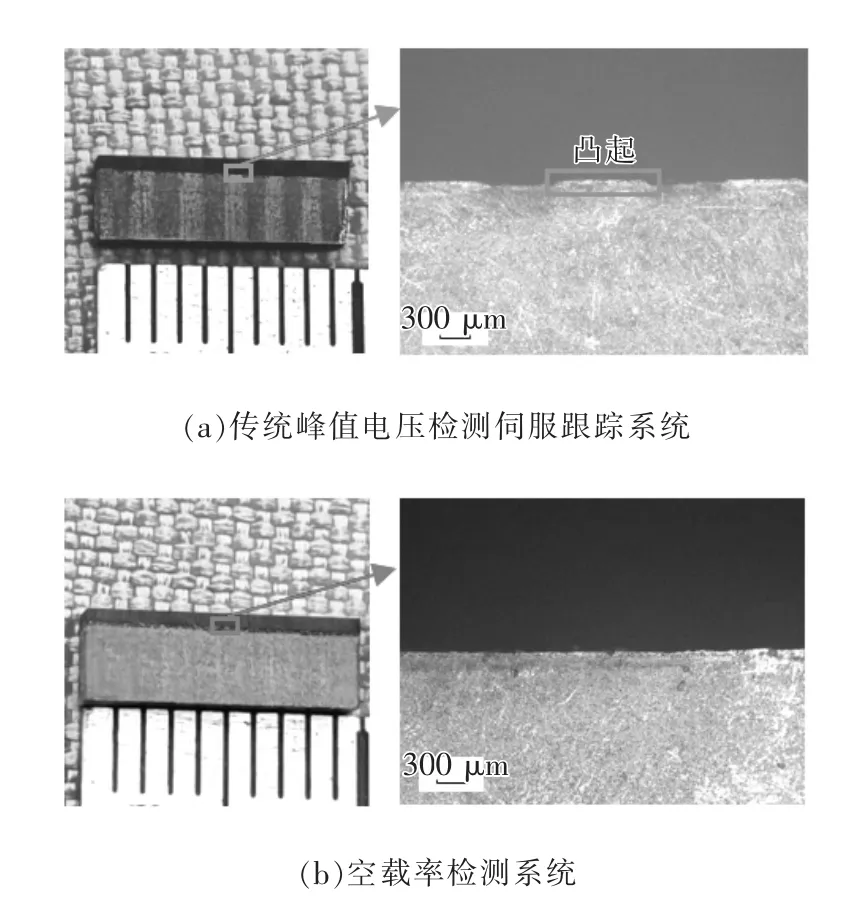

图13 分别展示了传统峰值电压检测伺服跟踪系统和空载率检测系统进行切割的表面质量对比。当采用传统峰值电压检测伺服跟踪系统切割PDC时,极间状态难以准确判断,伺服一直处于过跟踪状态,电极丝极易与工件接触,极间排屑状态较差,工件表面产生明显的烧伤条纹,金刚石层边缘也产生了大量的凸起;当采用空载率为10%的空载率检测系统切割PDC 时,工件表面平整,硬质合金表面无烧伤,且金刚石层边缘光滑平整。 由此可见,相较于传统峰值电压检测伺服跟踪系统,空载率控制系统在实现平稳切割的同时,且可获得较好的加工表面质量。

图13 两种系统切割工件表面质量对比

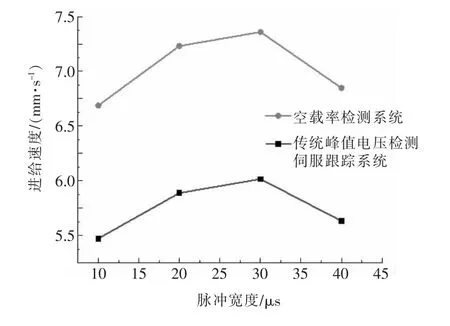

为保障普通伺服切割的平稳性,只能采用限速切割的方法,通过降低进给速度来维持加工稳定,如此切割效率较低。 图14 是两种检测系统在不同脉冲宽度时采集的切割速度对比,空载率检测系统预设空载率为10%,传统峰值电压检测伺服跟踪系统限速20 μm/s,可见两种系统的进给速度走势相同,相同进给速度下采用空载率检测系统的切割速度比现有系统提升了约20%。

图14 两种检测系统在不同脉冲宽度下的切割速度对比

5 结束语

针对采用传统峰值电压检测伺服跟踪方法进行线切割工作时出现的切割速度低、切割不稳定、表面质量差且易出现弯丝断丝的问题, 提出一种基于放电空载比例检测的伺服跟踪调节控制方法。 在进行PDC 电火花线切割时,传统峰值电压伺服取样法会因金刚石颗粒的存在, 当电极丝与工件接触时会误识为正常或空载状态, 将导致电极丝被工件顶弯甚至拉断, 而空载率检测控制系统在优选适当的空载率时可以避免这种现象, 是一种有效的伺服进给控制方法。 通过试验得知,当空载率设置为10%时,系统能够稳定地切割加工PDC,同时获得最高的切割速度, 这种方法与传统峰值电压检测法相比切割PDC 速度提升了20%。