涡轮静子电火花电弧复合加工工艺研究

许 璠,马长进,徐 辉,薄佑锋,王 哲

( 1. 西安航天发动机有限公司,陕西西安 710100;2. 上海交通大学机械与动力工程学院,上海 200240 )

涡轮静子是在航空航天领域应用的一种关键部件,其性能直接影响发动机的综合性能。 目前越来越多的叶盘类产品采用了闭式带冠整体结构,以减少传统涡轮部件中叶尖与涡轮外环之间的逸流损失。 但是,闭式整体叶盘大多具有复杂的流道形状,需在高温高压环境中长时间连续工作,其加工精度要求高,并且制作材料多为高温合金、钛合金等难加工材料[1-6]。 虽然采用电火花加工技术可实现该类产品的精密加工,但是加工中需通过电火花蚀除大量毛坯余量来成形,其加工效率极低,这成为制约我国航天产品大批量生产的瓶颈。 为了进一步提高涡轮静子的生产效率,研究更高效的加工方法具有重要意义。

电火花电弧复合加工技术是一种新型的材料高效率去除方法,能弥补传统电火花工艺加工效率低和电解工艺存在污染的不足,成为特种加工领域的研究热点,许多学者对此做了大量研究。 王飞等[7]提出一种电火花电弧复合加工镍基高温合金Inconel 718 的加工方法,通过复合加工和普通电火花加工的对比研究,得出复合加工的材料去除率是电火花加工的18 倍的结论;Wang 等[8]研究了钛合金(Ti-6Al-4V)的电弧电火花复合加工工艺,表明该方法能有效地对难加工材料进行加工;Jia 等[8]设计了一种针对带冠整体涡轮盘的高效电火花加工电极,表明该电极能在保证加工质量的前提下最大量地去除材料;贾雨超等[10]提出了一种具有内冲液结构的多头成组电极设计方法,通过试制一款闭式整体叶盘,验证了该方法的可行性。

虽然相关研究已取得了不少成果,但是尚未有针对高温合金涡轮静子电火花电弧复合加工方面的研究报道。 为此,本文在前人研究基础上,首先开展了高温合金的高速电弧复合工艺试验研究,分析了工艺参数对高温合金加工效率、表面粗糙度等方面的影响规律;然后以涡轮静子为加工对象,开展高速电弧粗加工和多轴联动精密电火花成形精加工研究,以提高涡轮静子的加工效率。

1 试验准备

1.1 涡轮静子的结构

涡轮静子由静叶和叶轮内外圆周组成(图1),工作在高温、高压、高速的富氧燃气环境中,是涡轮泵中工作环境最恶劣的部件,主要对燃气起导向作用。 涡轮静子中燃气的流动效果直接影响涡轮泵的总体性能。某火箭发动机涡轮静子[11]具有以下特点:①采用整体坯料锻造成形, 待加工区叶轮的直径365 mm、厚度65.2 mm;②材料去除量28 kg,去除体积占待加工体积80%以上;③叶轮圆周上相间均匀分布17 个叶片,每个叶片长约85 mm,均为自由曲面且厚度薄而不匀,流道细长且空间弯扭。

1.2 试验装置及加工条件

试验采用的五轴联动高效电弧铣削装置是在五轴联动加工机床基础上自研开发的具有在线复合加工功能的高效、高质量加工装备(图2a)。 五轴联动加工机床使用水基工作液,选用棒状石墨电极进行电弧铣削加工,含有用于实现强力内冲液的内冲液孔。 本研究自研装备是基于独特的“流体动力断弧”机制[12]来实现高速电弧放电加工,可高效去除镍基高温合金、钛合金及金属基复合材料工件的大部分余量。 试验装备为FORM400VP 五轴联动精密电火花成形机床(图2b),使用烷烃类油基复合工作液,以成形电极做拷贝运动,在工件表面加工出相反的几何形状,可进行工件的高精度加工。

图2 试验装置及设备

此外, 试验采用称重法来计算材料去除率,用PGR830 超精粗糙度轮廓仪来测量工件的表面粗糙度, 用VHX-600K 超景深数码光学显微镜和Hitachi S4700 扫描电镜来观察加工表面特性。

2 试验及其结果分析

2.1 镍基高温合金工艺参数研究

针对镍基高温合金GH4169 开展高速电弧放电加工试验研究,分析了不同工艺参数对加工工艺性能指标(加工效率、表面粗糙度、热影响厚度)的影响, 探索了高温合金高速电弧放电加工工艺规律,可为其他难切削材料产品的高效预加工提供参考。

2.1.1 对电弧加工效率的研究

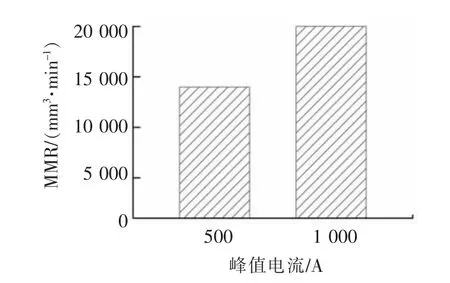

加工效率是判定一种加工方法能否应用的关键标准。 如图3 所示,采用500 A 集束电极进行高温合金的电弧放电加工,此时材料去除率(MRR)为14 000 mm3/min;采用1 000 A 电流时,MRR 值高于20 000 mm3/min。 这是由于峰值电流越大,工件与电极间的放电通道能量密度越高,局部高温蚀除的材料越多,从而提高工件的加工效率,但相应的表面质量也会变差。 在实际加工中,为了获得较好的加工效率及表面质量, 需采用小于1 000 A 的电流进行电弧加工,然后进行电火花精加工。

图3 不同峰值电流加工时的材料去除率

2.1.2 对电弧加工表面粗糙度的研究

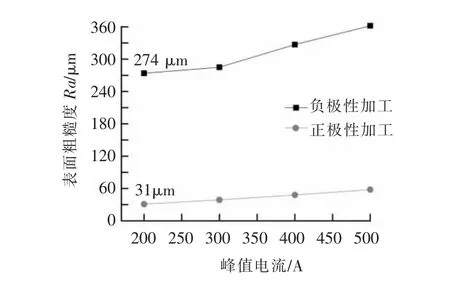

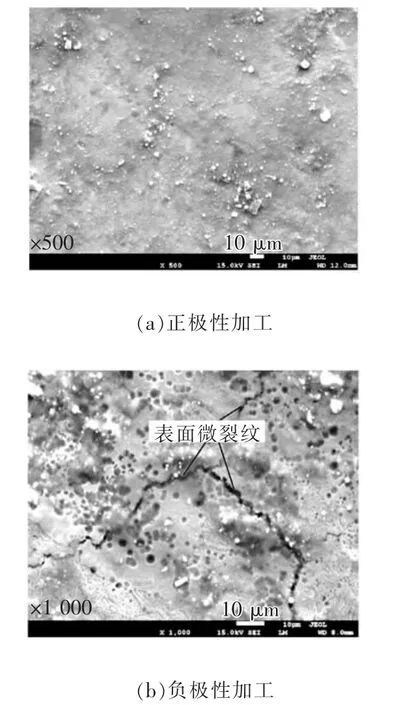

在放电峰值电流分别为200、300、400、500 A 时得到的工件表面粗糙度变化规律见图4。结果表明,电极在正、负极性高速电弧放电加工时得到的表面粗糙度值,均会随着放电电流的增加而增大。 这是因为电流的增加会导致蚀除凹坑变大,从而使工件表面粗糙度值增大。 当峰值电流为200 A 时,电极负极性加工时的表面粗糙度值达到274 μm, 而在相同的峰值电流下,电极正极性加工的表面粗糙度值仅为31 μm,相应的加工表面情况见图5。由此可知,当放电电流相同时,电极正极性加工的表面质量远优于电极负极性加工的表面质量。

图4 不同峰值电流加工时的表面粗糙度

图5 正负极性加工的表面SEM 照片

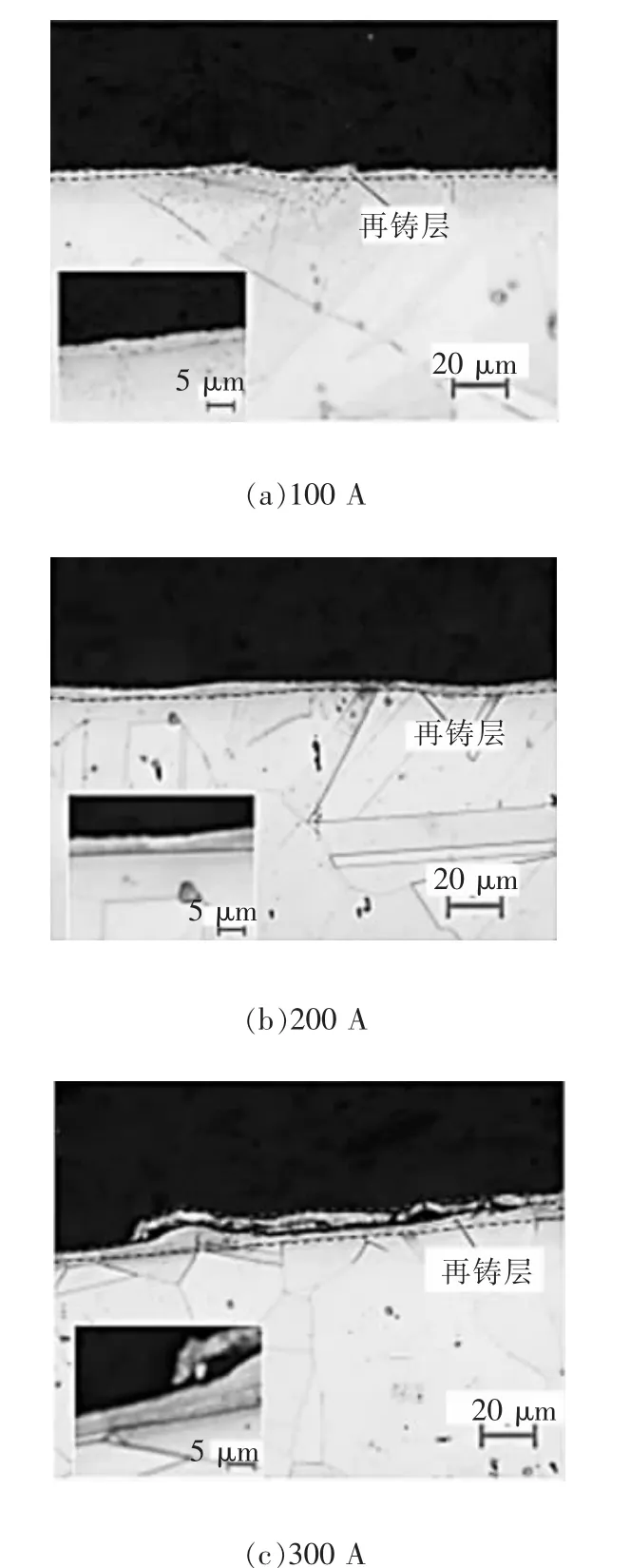

2.1.3 电弧加工表面再铸层和热影响层研究

再铸层和热影响层[13]可以确定电弧放电加工时的热影响深度,是判定被加工工件表面完整性的重要因素。 通常,人们会选择加工工件表面的最外围作为测量区域,并采用光学显微镜在该区域的横截面上进行测量。 图6 是峰值电流分别为100、200、300 A 时的加工样件截面金相图。可知,随着峰值电流增大,再铸层厚度增加;当放电峰值电流为100 A时,再铸层最小值小于10 μm。

图6 不同峰值电流加工时的GH4169 工件重铸层

进一步地,为了确定热影响层厚度,试验将光学显微镜的测量比例尺从20 μm 减小至5 μm。 测量结果表明,基体材料未见明显分界线,金相照片中未发现热影响层。 这是因为极间高速流动的工作液能迅速带走电弧放电产生的热量,使后者向基体传递较少。 此外,电弧放电产生的爆炸冲击会使大部分的熔融材料被快速地抛离出工件表面的熔融区,从而进一步降低了热影响的深度。

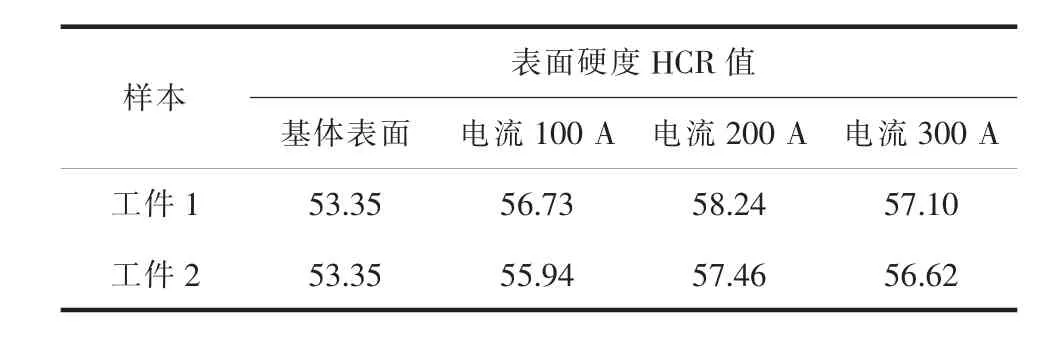

2.1.4 电弧加工表面硬度分析

加工后工件的表面硬度是关系后续精加工工序衔接的重要因素。 采用硬度计测量的表面硬度结果见表1。可知,工件1 和工件2 的表面硬度均略高于基体的硬度,但差值较小,对后续精加工工序的影响较小。

表1 不同电流加工工件的表面硬度

综合分析高温合金电弧加工工艺试验结果之后,将涡轮静子的加工方案选定为:首先,采用电极负极性高速电弧铣削加工, 以获得更高的加工效率;然后,采用正极性电火花精加工,以获得较好的工件轮廓精度。 通过以上两种加工方法的组合,可实现涡轮静子的高效、高精度加工。

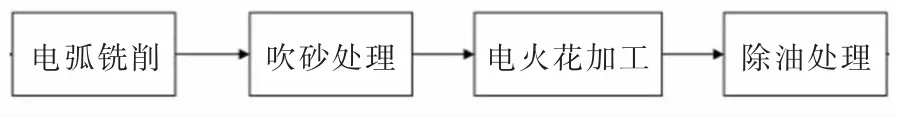

2.2 涡轮静子样件加工

由前述试验结果可知,高速电弧铣削加工技术非常适合高温合金的大余量快速去除加工。 以高温合金GH4169 涡轮静子为加工对象, 本文进一步开展涡轮静子高速电弧铣削粗加工和多轴联动精密电火花成形精加工工艺的研究,建立了高温合金材料涡轮静子高效、高精度的加工技术体系。 涡轮静子“电弧-电火花”复合加工主要工艺流程见图7。

图7 涡轮静子的主要工艺流程

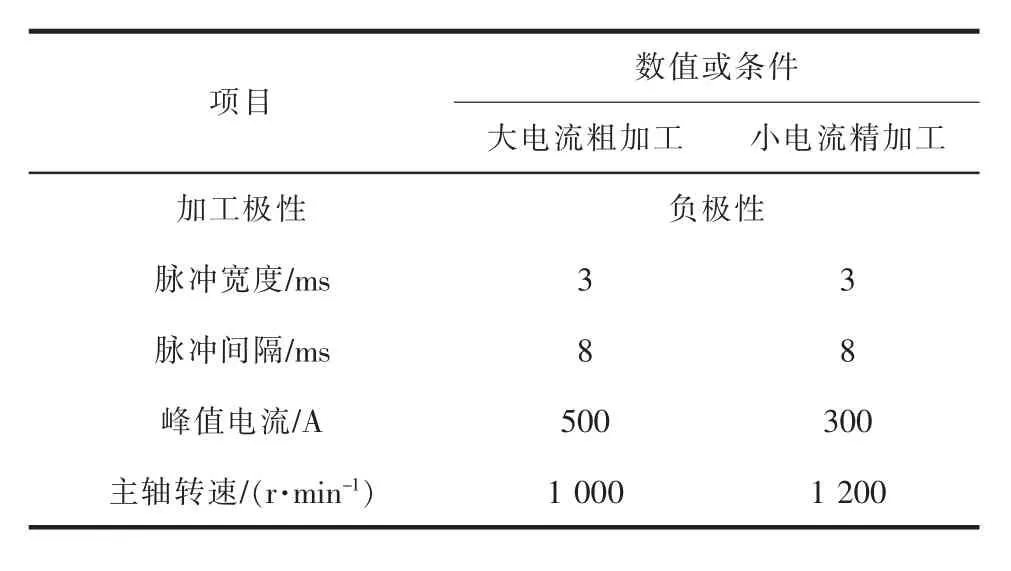

2.2.1 高速电弧铣削粗加工

电弧铣削加工目的是高效去除涡轮静子叶片流道的大部分体积,以大幅缩短叶片电火花成形加工的周期。 在工件高速电弧铣削粗加工过程中,主要采用“大电流固定轴轮廓铣开粗加工”和“小电流五轴曲面铣型腔曲面精修加工” 两种工艺方法,共计去除材料约23 kg,约占材料去除总量的82%。

粗加工阶段的参数见表2。 其中,在“大电流固定轴轮廓铣开粗加工”过程中,用直径16 mm 的石墨电极通过固定轴轮廓铣削进行最初的粗加工,工件单边留余量6 mm;在“小电流五轴曲面型腔铣精修加工”过程中,用直径10 mm 的石墨电极,工件单边留余量3 mm。

表2 高速电弧铣削粗加工参数

2.2.2 电火花成形精加工

在高速电弧铣削粗加工之后,对工件进行吹砂处理,以去除产品流道表面残留的电蚀产物。 然后,采用多轴联动精密电火花成形加工技术对涡轮静子进行精加工,以达到图纸要求的尺寸公差、形位公差及表面状态。

涡轮静子电火花成形加工的参数条件是:正极性加工,脉冲宽度42 ms,脉冲间隔56 ms,峰值电流10A;加工时,采用“卧式群电极”加工工艺,并在电极轨迹搜索中用“四轴联动旋入式”刀轨搜索方法,以确保加工过程的高效、稳定和代码的简单性。

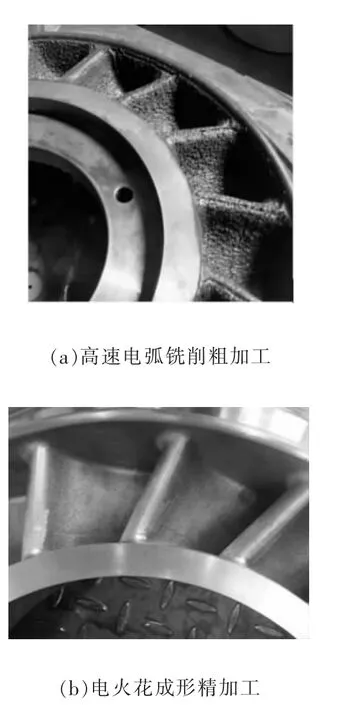

涡轮静子样件见图8。 其中,图8a 是高速电弧电火花铣削粗加工的实物, 图8b 是电火花成形精加工的实物。 结果显示,加工误差为±0.08 mm,满足产品设计的技术条件要求,证实了该复合工艺方法的合理性和有效性。

图8 加工的涡轮静子样本实物

对于涡轮静子,只采用电火花成形加工,其加工周期约为775.2 小时/台;采用“电弧-电火花”复合加工的周期约为372.2 小时/台,相较于前者的加工效率提高了52%,效果显著。 再对比不同加工方法下的单台涡轮静子的加工成本可知,采用单纯电火花成形工艺的加工成本约为26.9 万元/台, 而采用“电弧-电火花”复合工艺的加工成本约为14.5 万元/台, 相较于前者节约12.4 万元/台, 成本压缩约46%,经济效益明显。

3 结论

针对涡轮静子的高效高精度加工需求,本文通过开展镍基高温合金的高速电弧加工工艺试验,探究了电弧加工效率、表面粗糙度、再铸层和热影响层等方面的变化规律,还采用“电火花-电弧”复合技术实现对该产品的加工,得出以下结论:

(1)在电弧加工镍基高温合金时,峰值电流小于1 000 A,可获得较好的加工效率和表面质量;当放电峰值电流为100 A 时,所得再铸层的深度最小值小于10 μm。

(2)采用“电火花-电弧”复合工艺加工涡轮静子,与单纯采用电火花成形加工工艺相比,加工时间由775.2 小时/台缩减至372.2 小时/台,加工效率提高了约52%,证明该工艺技术为涡轮静子的高效加工提供了可行性参考。