SLM 零件的磨粒流动辅助电化学复合抛光方法研究

江 剑,徐正扬,王 震

( 南京航空航天大学机电学院,江苏南京 210016 )

增材制造(additive manufacturing,AM)技术又称3D 打印, 是一种基于三维数字化模型并将其转化为一系列二维模型,通过“分层制造,逐层叠加”直接制造出实体零件的技术[1]。 金属增材制造技术具有可成形复杂结构、结构轻量化、加工效率高等优势,在航空航天、医疗植入物、智能制造等领域显现了良好的应用场景[2]。

虽然金属增材制造技术具有如此巨大的潜力,但零件内部孔隙和表面缺陷(球化效应、粉末黏附等) 的存在仍然制约着该技术在各领域的广泛应用。例如,通过选区激光熔化(SLM)成形的金属零件表面粗糙度通常在Ra10~50 μm 之间[3],而传统机械精加工的表面粗糙度一般小于Ra2.5 μm[4]。因此,为了去除增材制造零件的表面缺陷, 改善其表面质量, 达到航空航天等领域的较高表面粗糙度要求,合适的后续抛光工艺变得极为重要。

目前用于抛光增材制造金属零件的方法主要有砂轮/砂带抛光[5]、化学抛光[6]、磨料流抛光[7]、电化学抛光等。其中砂轮/砂带只能用于简单外表面的抛光,难以抛光具有复杂结构和内表面的零件。 化学抛光常使用酸性溶液,会导致环境污染[5]。 磨料流抛光利用高黏度的介质作为载体具有较好的加工可达性,通过磨料的往复磨削作用改善零件的表面粗糙度。 与传统的磨料流加工方法不同,计时鸣等[8-9]提出了软性磨粒流的加工方法,使用具有弱黏性的固-液两相流对模具表面进行抛光, 并研究了近壁区的微切削原理。

电化学抛光是一种基于阳极溶解去除金属材料的方法, 去除的金属以离子形式进入电解液,所以抛光表面无划痕,且不受工件材料和几何形状的限制[10-11]。 PARK 等[12]提出了脉冲电化学抛光方法,提高了传统电化学抛光的加工效率及表面质量。 周锦进等[13]研究了使用悬浮磨粒电解液的电化学机械光整加工方法,改造了不锈钢镜面板生产线。

本文将软性磨粒流加工与电化学抛光相结合,提出一种新型电化学机械复合抛光方法,利用电化学阳极溶解和磨粒磨削的共同作用去除增材制造金属零件的表面缺陷,降低零件表面粗糙度,改善表面质量。

1 复合抛光原理

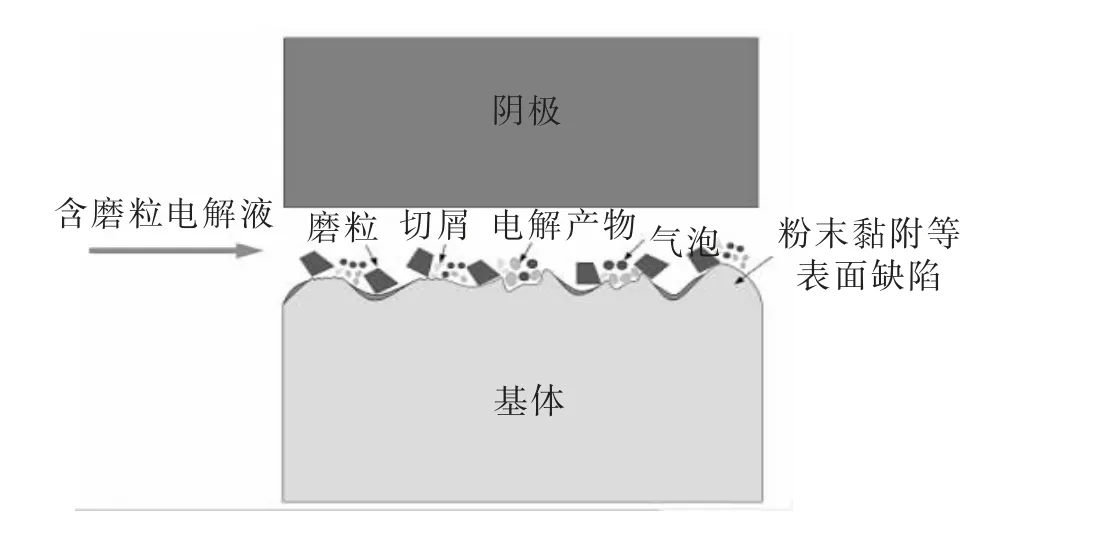

图1 是磨粒流动辅助电化学复合抛光的加工原理。 在加工过程中,工件和工具分别连接电源的正极和负极, 在加工间隙内通入含有磨粒的电解液,通电后,零件表面的大量凸起缺陷会首先发生溶解,以金属离子的形式溶入电解液,并生成一些气泡和电解产物,与此同时,金属表面还会生成一层很薄的钝化膜, 阻碍电化学反应的持续进行,降低工件的溶解速率。 这种薄膜一般在表面凸起处较薄,在凹陷处较厚,由于磨粒伴随电解液流经工件表面,磨粒的机械作用既能优先去除工件表面凸起处的钝化膜,增大电化学溶解速率,又能直接去除金属材料,因此,通过磨粒和电化学持续不断的复合作用,能够实现工件表面的平整。

图1 复合抛光原理图

2 试验方法

2.1 试验装置

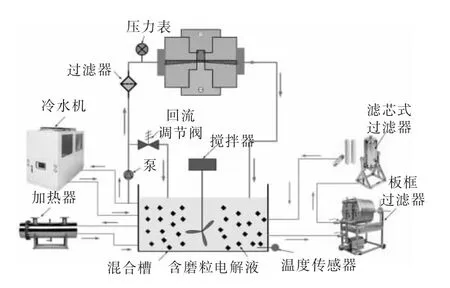

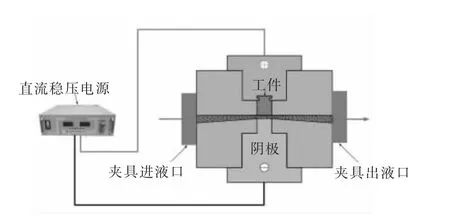

复合抛光试验装置和工件安装方式分别见图2和图3。该试验装置主要由混合槽、搅拌器、冷水机、加热器、板框过滤器、滤芯式过滤器、加工平台和直流电源等组成。 磨粒和电解液在混合槽中得到充分搅拌,形成固液两相流。 在加工过程中,通过渣浆泵(H=120 m,Q=15 m3/h)将混合液抽入固定在加工平台上的夹具,工具阴极连接电源负极,工件连接电源正极。 由于加工过程中会不断放热,需要使用冷水机对槽内液体进行冷却,并且环境温度较低时可使用加热器对电解液进行升温。 此外,加工一段时间后,可通过板框过滤器和滤芯式过滤器滤除电解产物、分离磨粒和电解液,以实现混合电解液的循环使用。

图2 复合抛光试验装置示意图

图3 夹具和工件安装示意图

2.2 工件和试验方案

试验时, 工件为选区激光融化成形的316L 不锈钢,激光功率为340 W,扫描速度为1 250 mm/s,工件的原始表面粗糙度为Ra6.768~8.263 μm。

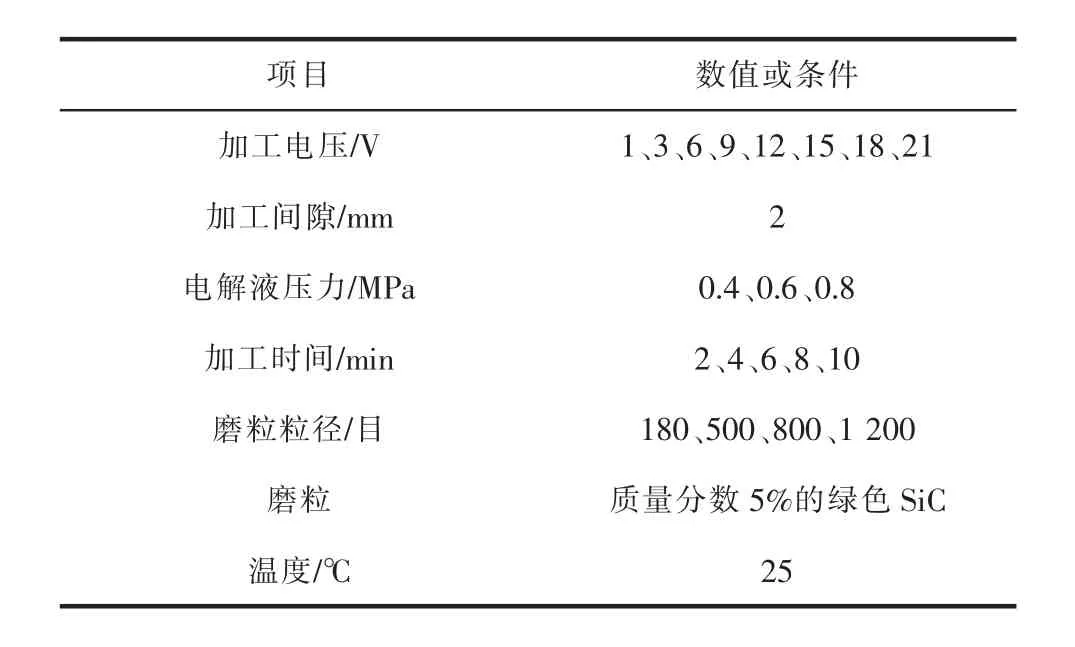

试验首先对比纯磨粒磨削加工、纯电解加工和复合抛光加工三种情况的加工效果;接着研究加工电压、磨粒尺寸、电解液压力和加工时间对抛光效果的影响。复合抛光采用质量分数10%的NaNO3溶液为电解液,工作温度25℃,其他加工参数见表1。

表1 复合抛光加工参数

试验前后用VHX-6000 超景深三维显微镜观察工件加工表面形貌,用M300C 表面粗糙度仪测定工件表面粗糙度Ra(测量三次取平均值)。由于每个工件的原始表面粗糙度Ra不一致, 为便于比较加工参数变化对表面质量改善效果的影响,使用表面粗糙度变化值ΔRa(原始表面粗糙度-加工后表面粗糙度)和工件质量变化值Δm(工件初始质量-工件加工后质量)作为评价指标。

3 结果与讨论

3.1 不同加工方式的抛光效果对比

本文在加工电压12 V、磨粒尺寸500 目、电解液压力0.6 MPa、 加工间隙2 mm、 加工时间5 min的条件下比较了复合抛光、纯磨粒磨削和纯电解加工的抛光效果。

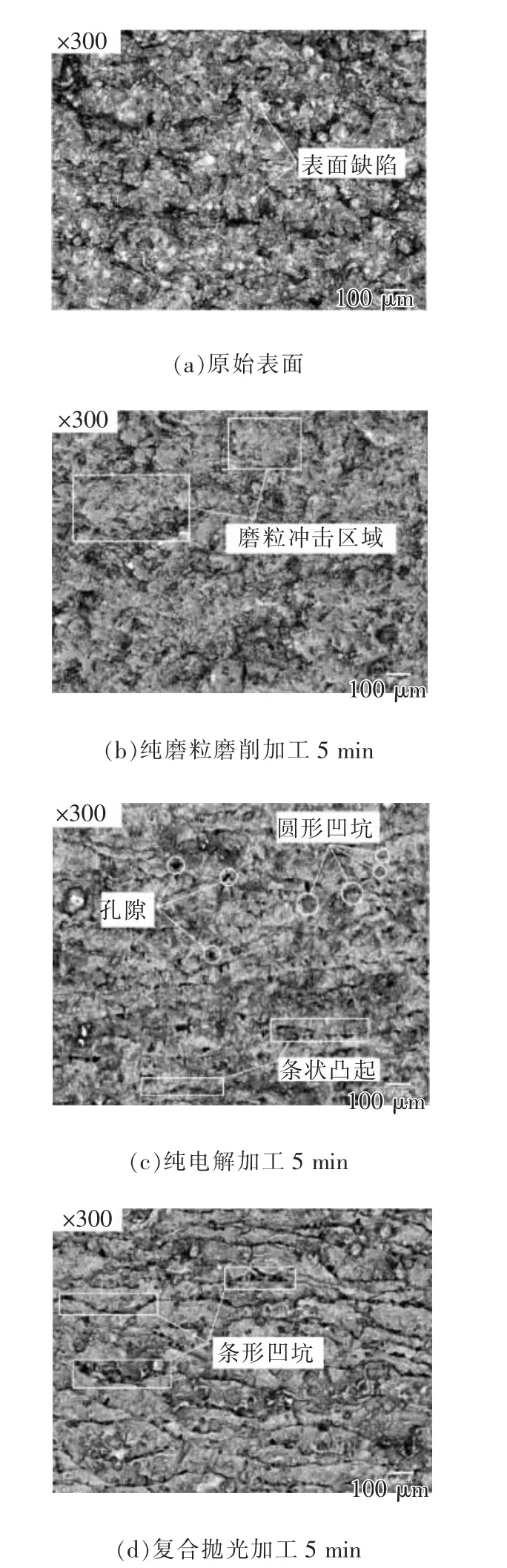

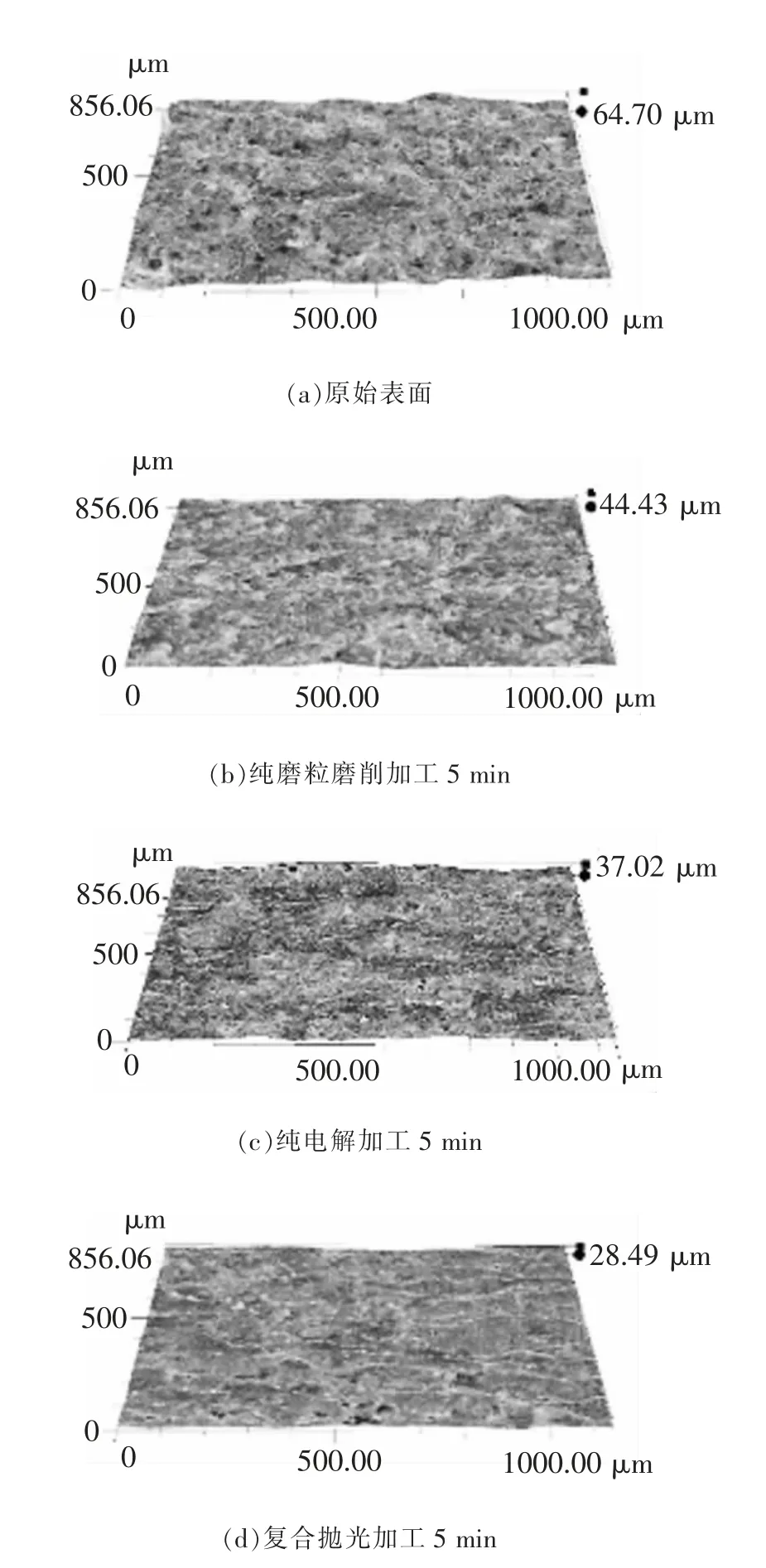

图4 和图5 分别是不同方式加工后的工件表面显微图及其三维形貌图。 图4a 显示SLM 成形工件的原始表面存在大量的表面缺陷,如“台阶效应”“球化效应”“黏附粉末”等,这些表面缺陷产生于增材制造零件特殊的成形过程中。 根据图5a,原始表面轮廓的高低位置差最大为64.7 μm, 这说明SLM成形工件的表面凹凸不平、十分粗糙。

从图4b 可见,经过磨粒的冲击和磨削,工件原始表面凸起处的高峰被刮平,呈现出分块的磨粒冲击区域。 根据图5b,磨粒磨削后的表面轮廓最大高度差为44.4 μm,表面变得相对平整。

图4c 显示纯电解加工的工件存在许多电化学溶解形成的孔隙,说明原始表面的大量凸起发生溶解且表面的黏附颗粒被去除, 留下许多圆形凹坑,但仍存在一些条状凸起。 根据图5c,纯电解加工的工件表面轮廓最大高度差约为37 μm。

从图4d 可知,与纯磨粒磨削相比,复合加工的材料去除量更大且大部分表面凸起被去除;与纯电解加工相比,由于磨粒的磨削和冲击对金属表面钝化膜具有去除作用,复合抛光过程中的电化学溶解更为剧烈, 条状凸起处的材料溶解并形成条形凹坑,材料去除量更大且表面更加平整。根据图5d,复合加工的表面轮廓最大高度差降至28.4 μm。 综上所述,在相同试验条件下,与纯磨粒磨削加工和纯电解加工相比, 复合抛光加工后的SLM 316L 不锈钢表面粗糙度值更低,抛光效果更好。

图4 不同加工方式的工件表面显微图

图5 不同加工方式的工件表面三维形貌图

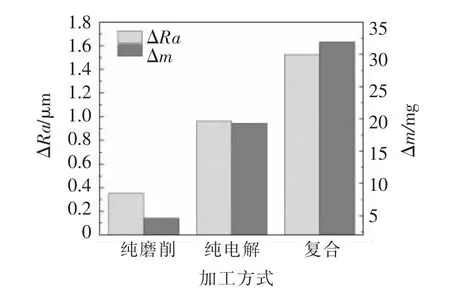

图6 是三种不同加工方式对工件表面粗糙度和材料去除量的影响。 可发现,复合抛光后的粗糙度变化值ΔRa和质量变化值Δm最大,说明单位时间内的复合抛光效率更高,材料去除更快;纯磨粒磨削加工后的ΔRa和Δm最小,说明磨粒磨削对表面质量改善和材料去除的效果较微弱,主要起到辅助电化学抛光的作用。 此外可见, 复合加工后的ΔRa和Δm要大于其他两种加工方式的变化值之和,这也从侧面说明磨粒磨削和电化学溶解之间不仅是叠加作用,还存在复合作用,即磨粒能去除工件表面生成的钝化膜,增强电化学溶解作用。

图6 不同加工方式对抛光效果的影响

3.2 加工电压对抛光效果的影响

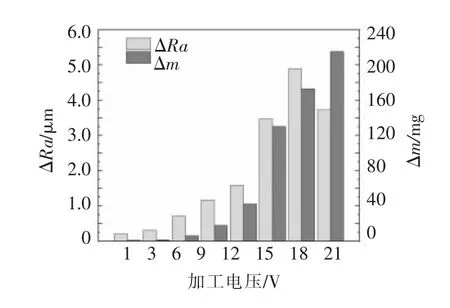

在复合加工过程中,加工电压主要影响电化学阳极溶解的速率。 试验选取尺寸为500 目的SiC 磨粒,设定加工时间为5 min、压力为0.8 MPa,在表1所示多种电压下对增材制造的316L 不锈钢工件进行抛光,得到的工件去除质量和表面粗糙度变化值见图7。 可看出,随着电压升高,工件的Δm一直增大,而ΔRa先增大后减小;在加工电压为18 V 时,ΔRa最大,此时工件表面粗糙度值最小。 分析原因如下:当电压较低时,电化学溶解作用较小,抛光工件主要依靠磨粒的微切削作用, 其加工效率较低、材料去除量较少、ΔRa较小;随着电压升高,电化学溶解作用增强,工件表面的凸起溶解,材料去除量增加,表面粗糙度值迅速降低;随着电压继续升高,电化学溶解作用继续增强,工件的表面缺陷和基体均溶解,ΔRa减小。 因此,过高的电压会导致工件表面粗糙度值增大、表面质量变差。

图7 加工电压对抛光效果的影响

3.3 磨粒尺寸对抛光效果的影响

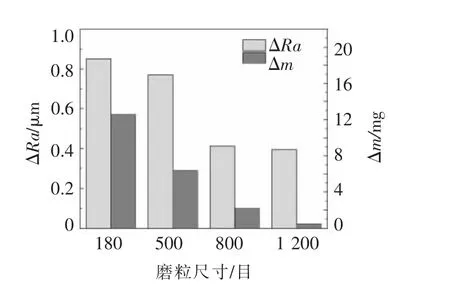

为了探究磨粒尺寸对复合抛光效果的影响,需在加工中突显磨粒磨削的作用,故设定的加工电压不宜过大。在加工电压为6 V、压力为0.8 MPa、时间为5 min 和磨粒尺寸分别为180、500、800、1200 目条件下得到的加工结果见图8。可知,当磨粒尺寸为180 目时,复合加工后的ΔRa和Δm最大,随着磨粒尺寸减小,ΔRa和Δm都随之减小。 这是因为,磨粒尺寸越大,磨粒的动能越大,磨粒磨削冲击的作用更强烈,由此材料去除得更快、表面粗糙度值降低得也更快;对于尺寸较小的磨粒而言,其磨削作用相对较弱, 与工件表面凸起处的接触面积也较小,材料去除更慢。 由此,对于表面较粗糙的零件,需选取较大尺寸的磨粒进行加工。

图8 磨粒尺寸对抛光效果的影响

除此之外,在试验过程中发现180 目的磨粒难以搅拌充分,易产生沉淀,这会影响抛光的均匀性和一致性,综合试验结果来看,500 目磨粒的作用效果与180 目接近,所以选取500 目尺寸的磨粒进行后续试验。

3.4 电解液压力对抛光效果的影响

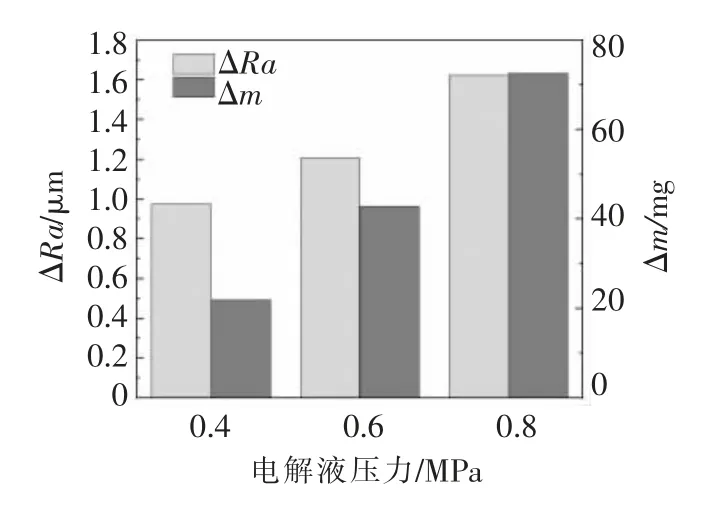

采用质量分数为10%的NaNO3溶液,在电压为12 V、时间为5 min、磨粒尺寸为500 目和电解液压力分别为0.4、0.6、0.8 MPa 条件下开展复合抛光试验,结果见图9。 可发现,随着入口处电解液压力的增加,复合抛光后的工件表面粗糙度变化值和质量变化值逐渐增大, 这是因为电解液压力升高后,两相流液体的流速随之增大,磨粒的冲击和磨削作用增强,且流速增大后可迅速带走工件表面的电解产物,使电化学反应更加充分、材料去除更快、表面粗糙度值更快降低、表面质量更好。

图9 电解液压力对抛光效果的影响

3.5 加工时间对抛光效果的影响

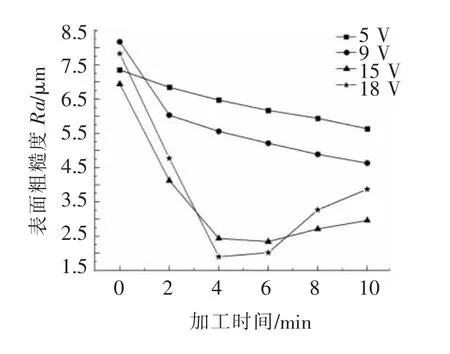

为了探究加工时间对工件表面粗糙度的影响规律,在磨粒尺寸为500 目、电解液压力为0.8 MPa和加工电压分别为5、9、15、18 V 的条件下连续开展复合加工试验,每隔2 min 测量一次表面粗糙度,得到的不同电压下表面粗糙度随着时间变化的曲线见图10。 可知,当加工电压较小时(如5、9 V),工件表面粗糙度值随着加工时间增加而缓慢下降;当加工电压为15、18 V 时,工件表面粗糙度值在几分钟内迅速下降, 然后随着加工时间增加反而上升。分析原因如下:在低电压时,电化学作用较弱,增材制造工件的表面缺陷去除速度较慢; 当电压升高后,电化学作用增强,材料溶解速度加快,工件的大部分表面缺陷被去除, 表面粗糙度值迅速降低,但存在一个最低表面粗糙度值; 此后若继续加工,工件表面会发生不均匀溶解,表面质量变差,表面粗糙度值增大。

图10 加工时间对抛光效果的影响

3.6 分阶段抛光试验

根据上述单因素试验结果,选取较优的加工参数,即加工间隙2 mm、磨粒尺寸500 目、电解液压力0.8 MPa、加工电压18 V、加工时间5 min,进行增材制造316L 不锈钢工件的复合抛光试验, 得到的复合抛光工件表面粗糙度为Ra1.812 μm。

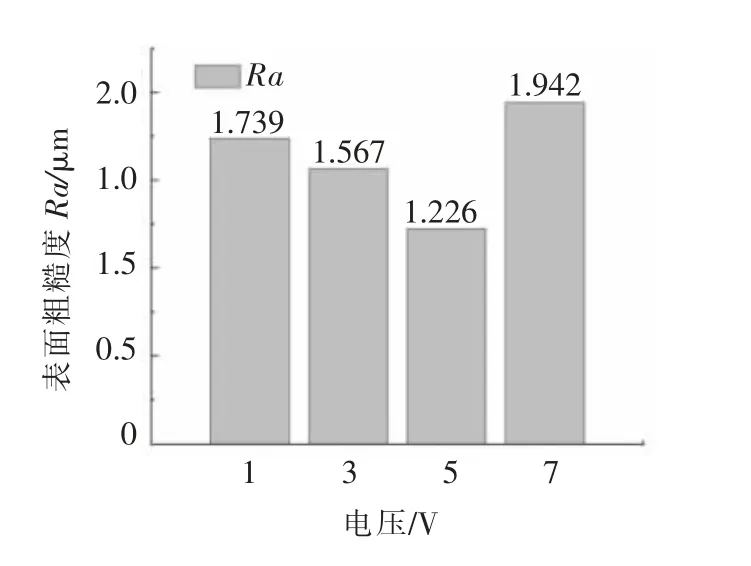

为了进一步改善SLM 工件的表面质量,提出分阶段复合抛光方法,具体是:第一阶段,先通过大电压加工迅速改善工件表面质量、 降低表面粗糙度值;第二阶段,采用小电压缓慢去除工件表面的材料, 获得更好的表面质量和更低的表面粗糙度值。分阶段抛光试验的具体方案如下:首先选取高电压(18 V)去除SLM 工件表面的“黏附颗粒”等大尺寸缺陷,迅速降低表面粗糙度值,随后保持其他条件不变,选取多个低电压分别进行试验,找到抛光效果最好的电压组合。

图11 是不同电压组合条件下抛光后的工件表面粗糙度对比。 可见,第二阶段加工电压为5 V 时,抛光后的工件表面粗糙度值最低(Ra1.226 μm),说明通过选取合适的第二阶段加工电压,可以进一步降低工件表面粗糙度值。

图11 不同电压分阶段抛光后的工件表面粗糙度

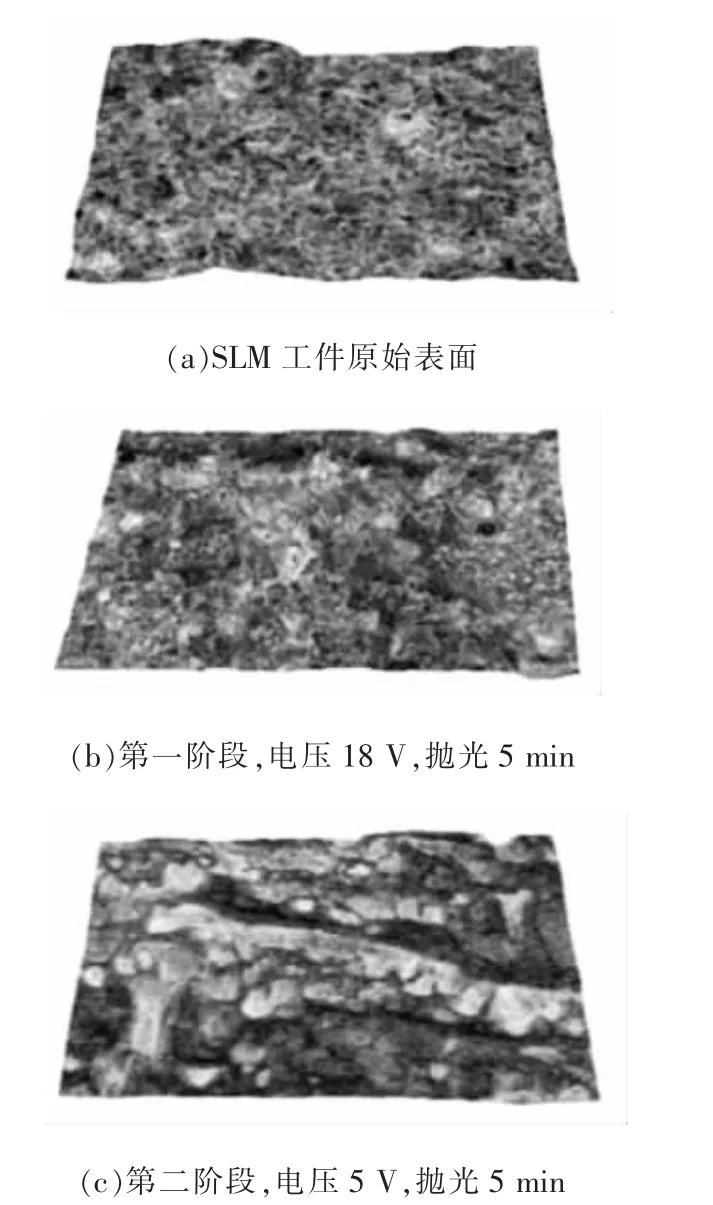

为了观察分阶段抛光前后的工件表面形貌变化, 用超景深三维显微镜拍摄并合成如图12 所示的工件表面三维轮廓照片。 从图12a 可见,SLM 工件原始表面非常粗糙;从图12b 可见,经过高电压复合抛光5 min 后, 工件表面未完全熔化的粉末发生溶解,表面凸起的高度降低,但仍存在凹凸不平现象;从图12c 可见,再经过小电压抛光5 min 后,工件表面变得相对平整, 其轮廓高度差继续减小,表面质量得到进一步改善。

图12 分阶段抛光时工件表面三维形貌的变化

4 结论

(1)磨粒流动辅助电化学复合抛光方法能有效去除增材制造零件的表面缺陷,改善增材制造零件的表面质量。 与纯磨粒磨削和纯电解加工相比,复合抛光后的SLM 316L 不锈钢工件表面粗糙度值更低,抛光效果更好。

(2)单因素试验结果表明,电压增大时,复合抛光效率提高, 但电压过大会使工件表面质量变差;磨粒尺寸和电解液压力越大,磨粒的冲击和磨削作用越大,工件材料去除越快,表面粗糙度值降低越快;加工电压较小时的表面粗糙度值随着加工时间增加而缓慢下降,电压较大时的工件表面粗糙度值随着加工时间增加呈现先减小后增大的变化趋势。

(3)分阶段抛光试验结果表明,在第一阶段采用高电压迅速降低工件表面粗糙度值的基础上,通过选取合适的第二阶段低电压继续抛光能进一步降低工件表面粗糙度值; 当高低电压组合为18 V和5 V 时, 工件表面粗糙度由Ra8.162 μm 降至Ra1.226 μm。