钛合金电火花加工间隙流场排屑过程数值仿真研究

郭建梅,樊亚丁,耿雪松,何 虎,丁连同

( 1. 北京市电加工研究所有限公司,电火花加工技术北京市重点实验室,北京 100191;2. 航天氢能科技有限公司,北京 100071;3. 西安航天发动机有限公司,陕西西安 710100 )

随着工业水平的进步,许多工业产品呈现出精细化、小型化的发展趋势。 而在此过程中,微小孔的加工作为较常见且不可或缺的加工流程,所占的比例也越来越大[1]。 相比于传统的铣削、车削和磨削,电火花加工方式是通过工具电极和工件电极间脉冲放电时的电腐蚀作用来去除材料,具有不受工件材料硬度限制、非接触式加工、对工具的刚度和强度要求较低、 被加工件表面应力变化小等优点,广泛应用于微小孔加工[2]。 据统计,在目前的世界机床市场中,电火花加工机床的占比已达到6%[3]。 在电火花加工过程中,电蚀产物(碎屑)随着电极的上下运动从电极与小孔壁面的间隙排出,而排出的速率则与电极运动速度、间隙尺寸等相关。 若不能及时排出,会导致加工效率下降,甚至造成加工设备故障[4]。 因此,针对电火花加工中的碎屑排出过程的研究有着重要意义。

对此,研究者们做了很多研究。 刘宇等[5]通过数值模拟的方式分析了不同内冲液速度和加工深度条件下的电蚀产物和气泡分布情况,结果表明内冲液速度越大、加工深度越小时,电蚀产物和气泡越易排出。Cetin 等[6]通过建立间隙流场的模型,模拟了电火花加工过程中的二维流场变化,并计算了碎屑在流场中的分布数据。 朱涛等[7]基于流场理论建立了二维轴对称间隙流场数学模型,分析了工具电极的转速、 工作液压力以及加工间隙对流场的影响。刘宇等[8]采用数值仿真方法研究了对称斜槽电极的加工过程,结果表明斜槽对电蚀产物的排出有明显促进作用。

本文针对实际电火花加工过程中的某零件加工区域内流场, 采用Fluent 软件进行数值仿真,模拟了某工况下的加工碎屑排出情况,相关研究结果可为实际加工工艺的设计研究提供理论支持。

1 数值计算方法

本文模拟的实际工况为某钛合金零件孔洞加工过程中间隙部分的颗粒排除情况。 整个加工区域充满了常温常压的煤油;加工电极在加工件的孔洞中以0.083 m/s 的速度做往复运动, 将加工产生的碎屑排出间隙; 加工采用的电极直径为10 mm,电极与孔洞间隙为0.3 mm,几何模型及边界条件均对照此工况进行设置。

1.1 几何模型

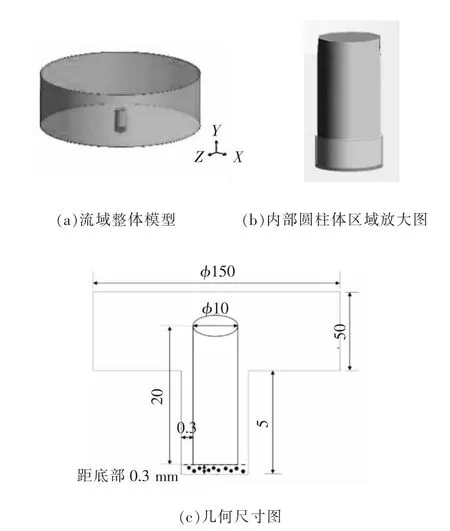

如图1a 所示, 几何模型由一个腔体和一个简化成圆柱体的电极组成,腔体由上下两个直径不同的圆柱体腔组成,腔体内介质为常温煤油。 电极在腔体下部的小直径凹槽内做上下运动。 各种粒子分布在圆柱体与凹槽壁面的缝隙中,并随着圆柱体的运动而运动。 圆柱体区域的细节和几何模型尺寸分别见图1b 和图1c。为了更加直观地进行展示,本文对几何尺寸图中电极和间隙的部分尺寸进行了放大,其比例并非实际情况。

图1 数值计算区域

1.2 湍流模型

标准k-ε 湍流模型具有较强的适用性,同时具有工程上可接受的计算精度和应用广泛,因此本文选择该模型进行研究。 标准的k-ε 湍流模型是典型的涡粘模型,能将粘性系数和湍流动能及湍流动能耗散联系在一起,其控制方程[9]为:

式中:ρ 为介质密度;u为速度;x为坐标轴, 下标i、j、k代表坐标轴方向;k、ε 分别为湍流动能和湍流动能耗散率;Pt为湍流动能生成项;μm为层流粘性系数;μt为湍流粘性系数;Pkb、Pεb分别为k、ε 的浮力作用项。 模型常数分别为σk=1、σε=1、Cε1=1.44、Cε2=1.92、Cμ=0.09、λ=2 mm[10]。

1.3 离散颗粒模型

本文在计算过程中采用离散相模型(discrete phase model,DPM) 来模拟空气粒子和钛合金粒子在液体中的运动过程。 如图2 所示,将空气粒子和不同尺寸的钛合金粒子共设置为四种输入粒子并导入Fluent 前处理系统;对每种粒子分别定义初始时刻的x、y、z方向坐标和x、y、z方向速度, 以及粒子半径、粒子体积和粒子编号,再将粒子定义文件通过TXT 文本格式导入Fluent 系统。将初始时刻各方向速度设置为0, 将x、y、z三个方向坐标均设置为随机函数,使粒子随机分布于底部间隙。 为了在节省计算资源的同时保证仿真结果贴合实际,将四种粒子数均设置为2 000 个。

图2 DPM 模型设置数据图

1.4 动网格设置

在本研究中,电极做垂直运动,从而推动工作液的运动。 设定电极从腔体底部开始运动,运动高度最高为0.01 m、运动速度为0.083 m/s,同时设定电极的往复运动为两个来回。 为了使网格更好地适应电极的上下运动,本文在仿真过程中采用动网格技术,将圆柱体类型设置为刚体,并将其设置为动网格, 通过Profile 文件定义其竖直方向的运动速度,并将数据导入Fluent;通过定义圆柱体在最低点竖直方向速度为0.083 m/s(表示运动方向为y轴正方向),在最高点速度为-0.083 m/s(表示运动方向为y轴负方向) 来使圆柱体完成在y轴方向的往复运动,在往复二个来回后运动速度变为0,这表示往复运动结束。

圆柱体运动速度定义如下:

1.5 初始及边界条件设置

为了更好地研究电极运动对排屑的影响,本文将计算域内各个面的边界条件都设置为wall, 即整个流体域无流体的流入和流出;将整个流体域流体运动速度初始化设置为0, 即流体刚开始处于静止状态;根据实际工况,采用煤油作为流体介质,将压力温度设置为常温常压;通过定义四种粒子(直径50 μm 的空气泡和直径分别为3、15、30 μm 的钛合金粒子)来模拟实际加工过程中产生的加工屑。

1.6 网格划分及无关性验证

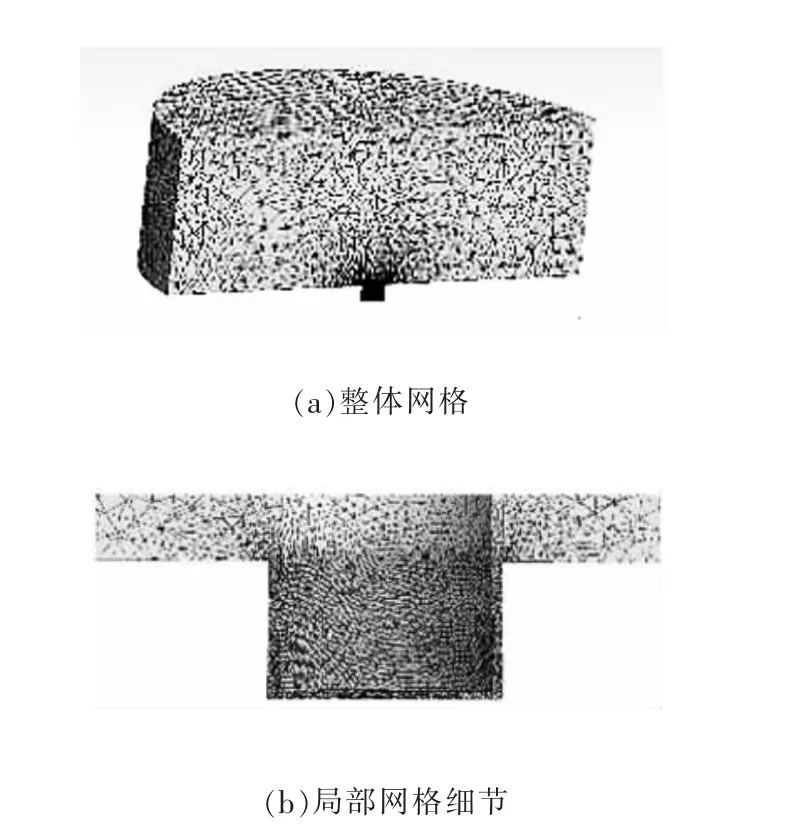

采用四面体非结构化网格对腔体以及电极划分网格,同时针对流动情况较为复杂的圆柱体下半部分及其与壁面的间隙处进行网格加密(图3)。

图3 网格划分情况

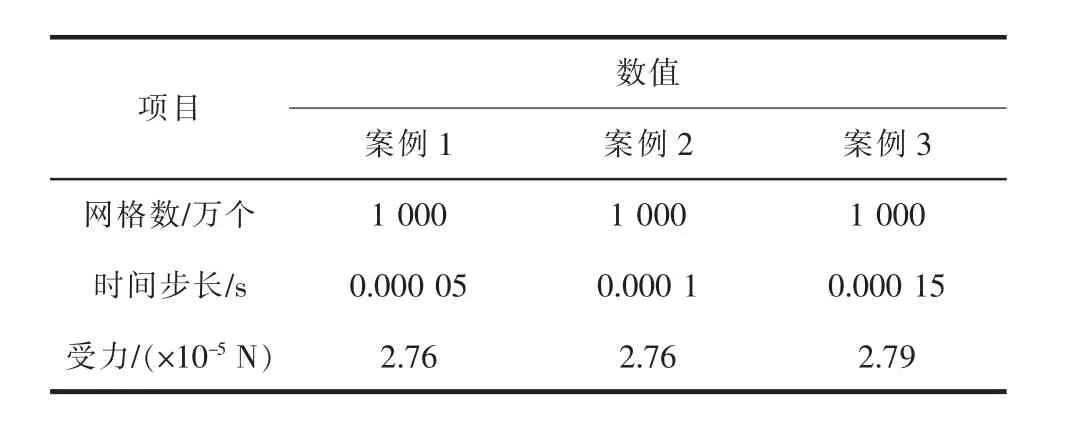

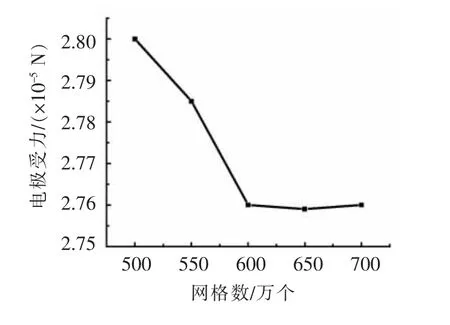

为了分析网格尺寸以及时间步长对计算结果的影响,本文分别对网格数及计算时间步长进行了无关性验证,分析了不同网格数及计算时间步长条件下的电极的受力大小,相关的验证情况见图4 和表1。 可知,当网格数大于600 万个时,电极受力趋于稳定; 之后逐渐增加时间步长, 当时间步长为0.000 05 s 和0.000 1 s 时,其结果误差可忽略。为了节约计算资源,选取时间步长为0.000 1 s。

表1 时间步长无关性验证

图4 网格无关性验证

2 结果分析

2.1 不同粒子的空间分布情况分析

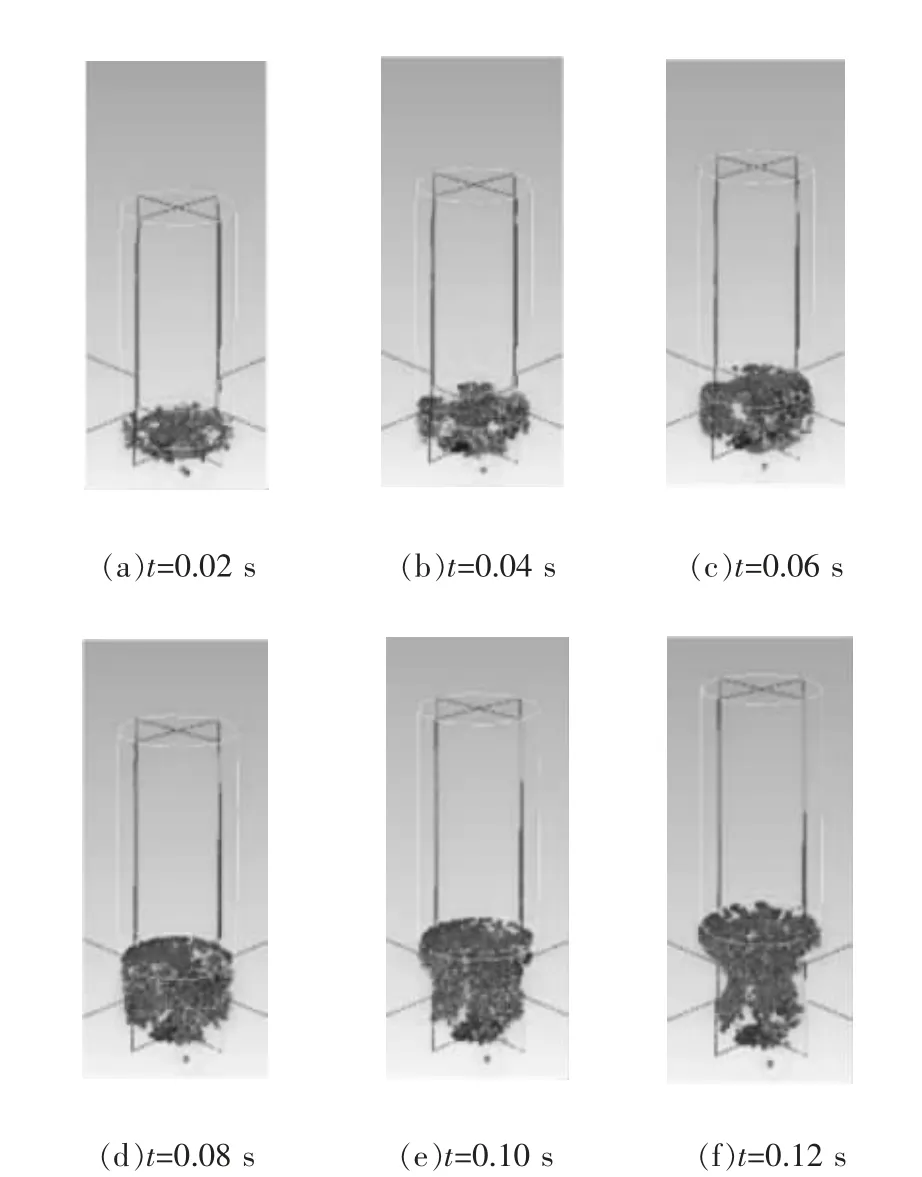

本文分析了圆柱体在一个往复周期(从最低点开始运动到最高点后返回至最低点)约0.24 s 的流场粒子分布情况。 图5 是圆柱体上升0~0.12 s 的空气粒子分布情况。 可见,随着圆柱体上升,大量空气粒子被带出凹槽, 由于电极一直处于上升状态,液体需填补其底部下方产生的真空区,空气粒子基本都分布在电极下方;随着圆柱体运动上升,空气粒子分布呈现出上下宽、中间窄的柱形状态,这是由于流体运动对空气粒子柱的中间有所挤压。 统计粒子轨迹可知,在0.06 s 时共有529 个气泡被带出凹槽,约占气泡总数的28%;在0.12 s 时共有1 156 个气泡被带出凹槽,约占其总数的60%,说明电极运动的排屑效果显著。

图5 电极上升阶段空气粒子分布

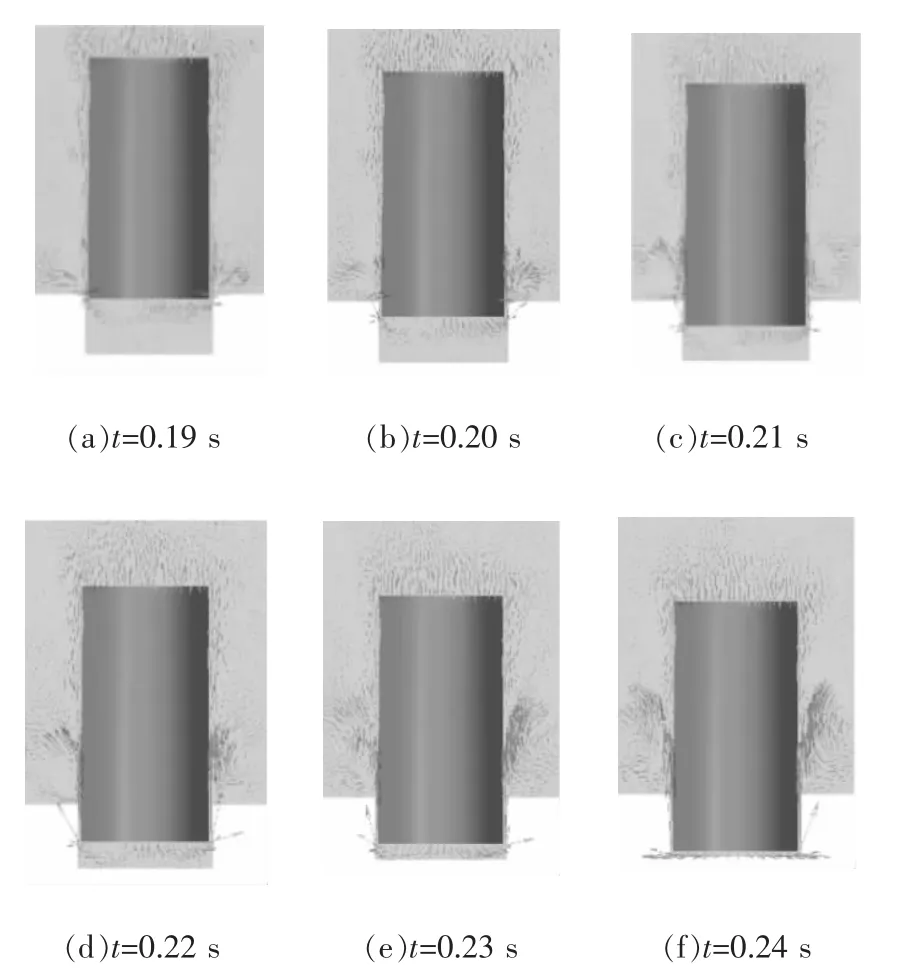

图6 是圆柱体下降0.12~0.24 s 内的空气粒子分布情况。 在该阶段,圆柱体向下运动,同时带动下方气泡向下运动,然而在圆柱体边缘的气泡受惯性作用会继续沿着圆柱体的壁面向上运动至更远的位置。 此外圆柱体向下运动时对流体产生的挤压作用也同样给了侧壁面空气粒子向上运动的动力,使更多气泡排出。 根据粒子轨迹统计可知, 在0.18 s时,有1 209 个气泡被带出凹槽,约占总数的62%;在0.24 s 时,有1 311 个气泡被带出凹槽,约占总数的65%;电极下降过程中仍有空气粒子排出。

图6 电极下降阶段空气粒子分布

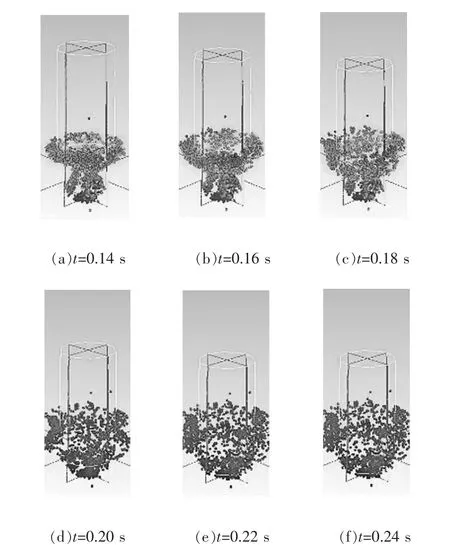

图7 和图8 分别是圆柱体上升、下降过程中的钛合金粒子分布。 可见,钛合金粒子分布规律整体上与空气粒子的一致。 在上升阶段,粒子集中在圆柱体下表面下方,由于受流体运动挤压,整体分布呈现上下宽、中间窄的形状;在下降阶段,部分粒子沿着圆柱体侧壁面继续上升。 根据粒子轨迹统计可知,上升阶段有2 851 个颗粒被带出凹槽,约占总数的47%,其中直径3、15、30 μm 的颗粒分别有995、938、918 个;在运动0.12 s 时,有4 182 个颗粒被带出凹槽,约占总数的69%,直径3、15、30 μm 的颗粒分别有1 460、1 376、1 346 个;在圆柱体下降0.18 s时, 有4 190 个颗粒被带出凹槽, 约占总数的69.5%,其中直径3、15、30 μm 的颗粒分别有1 510、1 390、1 290 个;在运动0.24 s 时,有4 199 个颗粒被带出凹槽,约占总数的70%,直径3、15、30 μm 的颗粒分别有1 552、1 409、1 236 个。 由此可见,电极往复运动的排屑效果显著。 同时,对比不同尺寸钛合金粒子的分布情况发现,直径最小的钛合金粒子被排出的数量最多, 直径最大的排出数量最少,说明小质量的钛合金粒子更易排出。

图7 电极上升阶段钛合金粒子分布

图8 电极下降阶段钛合金粒子分布

2.2 流场分析

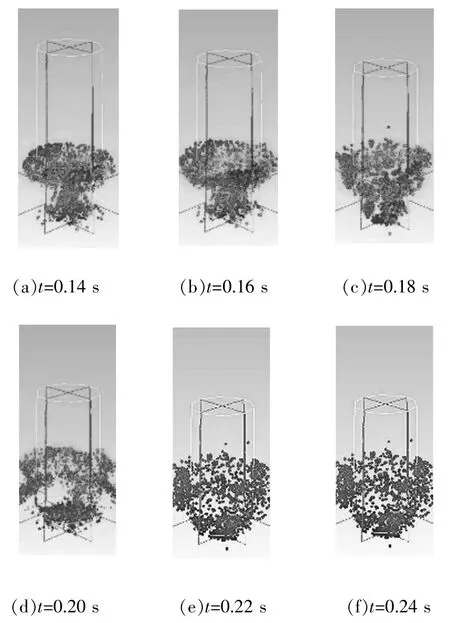

图9 是一个电极往返运动过程中的流场中间截面速度矢量图。 可看出,不同阶段的流场存在不同的涡结构。 在0~0.06 s 时,凹槽内部存在涡结构,是因为电极上升后外部的流体需从侧面间隙处流入,以补充电极运动带来的真空;在0.06~0.12 s,凹槽内部涡结构逐渐减弱, 涡结构转移至凹槽上方、电极下表面下方,此时流体从电极两侧补充到电极下方,由此运动而形成的涡是排出颗粒粒子的主要动力,同时该涡结构也导致图5 和图7 所示粒子分布呈现上下宽、中间窄的形态;在0.12~0.18 s 时,由于电极运动方向改变,流场中流体的运动方向随之改变,主流方向是从电极下方流向圆柱体两侧,同时也带动部分粒子继续沿着圆柱体侧壁面上升;在0.18~0.24 s,电极进入凹槽并挤压内部空间,使凹槽内的流体被迫从侧面间隙流出,并在电极两侧形成涡,从而带动部分粒子排出。

图9 一个电极运动往返中的流场速度矢量分布

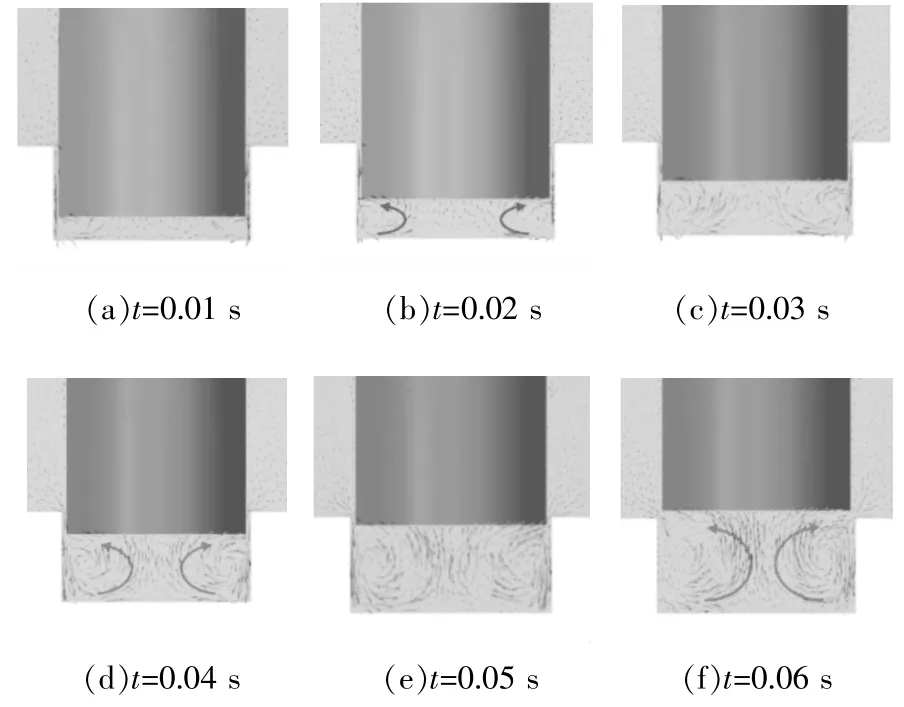

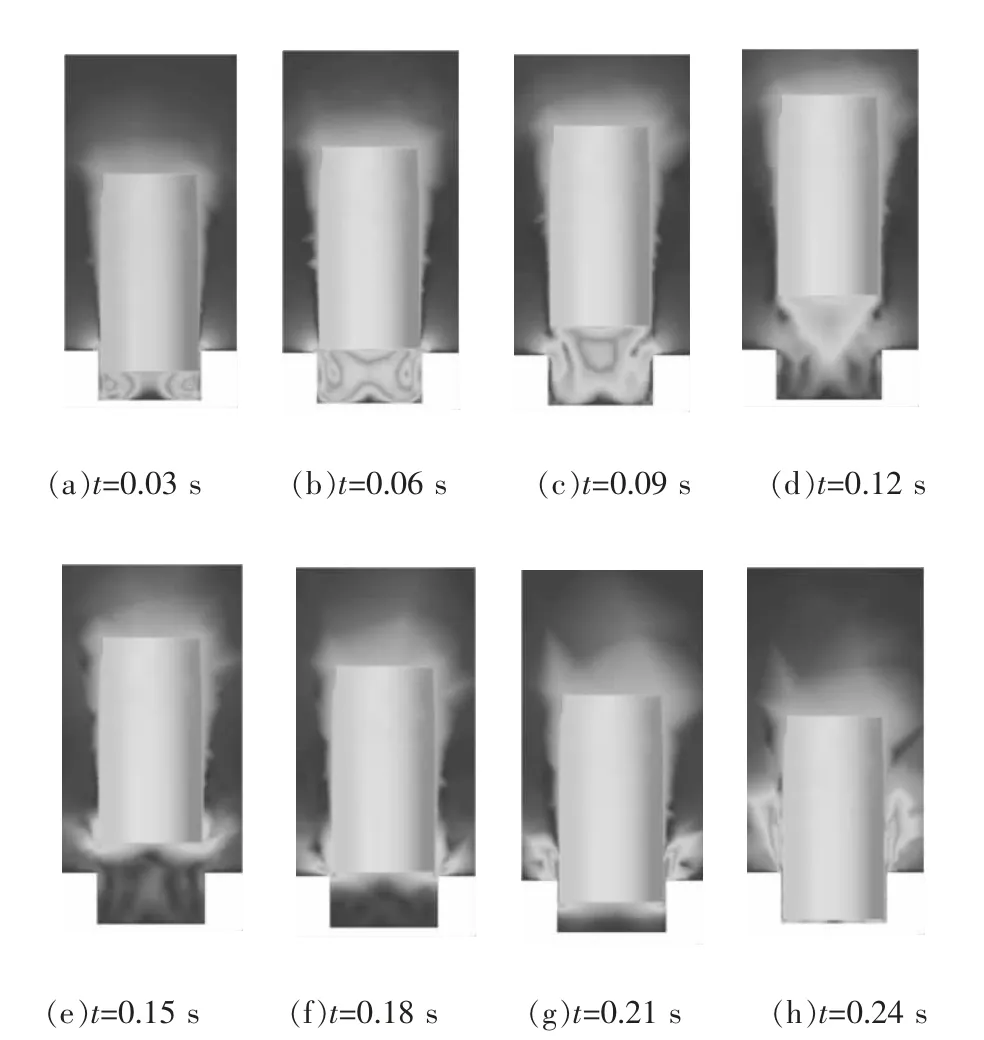

图10 是电极离开凹槽过程中的0~0.06 s 内的凹槽内部流体速度矢量图。 可看出,随着电极上升,凹槽内部出现真空度,外部流体通过侧面间隙流入凹槽,在底部由两侧流向中心,同时向上运动并形成涡(图10b);随着电极上升,涡的范围逐渐从两侧向中心发展,最终充满整个凹槽内部(图10f)。 这种自下而上的涡,带动凹槽内粒子排出。

图10 电极离开凹槽过程中的0~0.06 s 内流场中流体运动情况

图11 是电极离开凹槽过程中的0.06~0.12 s 内的凹槽内部流体速度矢量图。 可看出,随着电极下降,凹槽内部流体被挤压,通过侧面间隙流出凹槽;随着电极逐渐接近凹槽底部,凹槽内流体的空间逐渐减小, 流体从间隙处被挤出的速度也逐渐增大,带动凹槽外侧壁两侧的流体运动并形成涡。

图11 电极离开凹槽过程中0.06~0.12 s 内流场中流体运动情况

图12 是一个电极往返过程中流场中间截面的速度云图。 可看出,在0~0.06 s 时,间隙处存在高速区域,这是由于间隙处的流通截面积较小,随着时间的推移,高速区域逐渐向中心发展,这与前述速度矢量分布的情况相吻合;在0.06~0.12 s 时,凹槽内部的速度逐渐较小,高速区域分布在电极下表面的下方,而电极两侧的速度较小,意味着粒子主要分布在电极圆柱体下方,这也与图5、图7 所示情况相吻合;在0.12~0.18 s 时,由于运动方向改变,电极两侧速度增加,意味着部分流体向上运动;在0.18~0.24 s 时,由于电极进入凹槽内部并挤压内部空间,使流体从侧面间隙流出, 形成了间隙处的高速区,同时电极两侧的高速区域也有所扩展。

图13 一个电极运动往返中的流场速度分布

3 结论

本文采用数值模拟方法研究了电火花钛合金加工中间隙流场的碎屑排出情况,得出如下结论:

(1)在电极上升阶段,大量粒子被排出间隙;在电极下降阶段,仍有少量粒子被排出间隙。 对比不同直径粒子的分布可知,随着粒子直径增加,排出数量逐渐减小,说明小粒子更易排出。

(2)不同阶段流场中存在不同的涡结构。 在电极上升阶段, 涡结构集中分布在电极下表面下方,由两侧向中间移动;在电极下降阶段,涡结构转移至电极两侧间隙上方。 流场中形成的涡是将粒子带出间隙的主要动力。

(3)分析速度场可知,在电极上升阶段,流场高速区域主要在电极下方,由靠近壁面的位置向中心移动;在电极下降阶段,流场高速区域主要在电极两侧间隙附近。