鼓风炉渣碳基还原回收铅、锌、铁及尾渣环境特征

蒋子为,李旻廷,2,魏 昶,2,曹银镭,李兴彬,2,邓志敢,2

(1.昆明理工大学 冶金与能源工程学院,云南 昆明 650093;2.昆明理工大学 省部共建复杂有色金属资源清洁利用国家重点实验室,云南 昆明 650093)

0 引 言

我国铅锌资源丰富,铅锌储量分别占据全球的21%和19%,铅锌产能分别占全球产能的50%和40%.由于我国铅锌冶炼工艺复杂,冶炼过程伴随着大量的冶炼渣产生[1-3].云南省个旧市作为国家重要的有色金属工业基地,在悠久的矿产资源开发过程中,其历史遗留堆存鼓风炉渣总量达 3 000 万t以上.鼓风炉渣中含有重金属,根据《国家危险废物名录(2021版)》,鼓风炉渣被归类为危险固体废物.若直接露天堆存,不仅占用宝贵的土地资源,而且在长期的雨水侵蚀、风化腐蚀作用下,渣中砷、铜、镉、铅和锌等具有高度迁移性的有毒有害元素会进入到自然环境中,对堆置区周围人群的生命健康和财产安全构成巨大威胁[4-6].同时,鼓风炉渣中又存在铅、锌、锡、金、银、铟、铁等有价金属,具有较高的回收价值,是一种重要的二次资源.因此,鼓风炉渣的安全处置成为亟待解决的问题,实现其无害化处置和资源化利用符合国家环保要求,同时也是冶金行业可持续发展的重要途径[7-8].

近些年来,国内外针对冶炼渣综合回收处理方法主要有火法回收、湿法回收和材料回收三种方法[9].冶炼渣火法处理是目前应用最普遍的方法,主要包括回转窑法、烟化炉法和转底炉法.回转窑法用于处理湿法炼锌产生的浸出渣.邸久海等[10]通过“富集提取”回转窑协同处理含锌危废渣,90%的铅和锌在挥发烟尘中得到富集回收,95%的铁以海绵铁的形式回收.烟化炉法一般用于处理炼铅炉渣或锌浸出渣,国内对冶炼渣的烟化炉处理有大量的研究.曲靖冶炼厂用烟化炉同时处理铅熔炼渣和浸出渣,烟化炉弃渣含铅0.5%以下,含锌2%以下[11].转底炉工艺处理钢铁厂含锌尘泥在国内已有成熟的应用,一般通过配料的方式实现良好的经济效益,具有投资成本低、操作灵活、原料适应性强的优点,技术也不需要全部引进[12],而转底炉单独处理鼓风炉渣的技术目前未见相关报导.湿法处理工艺主要包括酸性浸出、碱性浸出,具有环境危害小、铅锌回收效率高等优点.何文豪等[13]对氧化锌渣进行氢氧化钠浸出回收锌,在浸出时间 120 min,浸出温度 75 ℃,浸出转速 250 r/min,氢氧化钠浓度 5 mol/L,液固比15∶1的条件下锌的浸出率达89.5%.采用传统湿法的方法处理冶炼渣,直接经济效益较差,且浸出渣仍属于危废,需要另外进行无害化处理.冶炼渣的材料回收是将冶炼渣直接加工成砖或建材用品等,从而实现冶炼渣的材料化利用与大量消耗.Pan等[14]以铅烟化炉渣与废玻璃制备微晶玻璃,有效地将铅烟化炉渣中重金属稳定化,同时得到了物理、机械和化学性能良好的微晶玻璃,但未能对渣中有价金属资源进行回收.

由于鼓风炉渣中有价金属(Pb、Zn、Ge等)含量低,尚无单独的经济可行的处理办法,因此,寻找经济可行的技术路线来处理历史遗留鼓风炉渣,实现其安全处置和资源化利用迫在眉睫.本文基于鼓风炉渣中有价金属含量低、非金属组分含量高的特点,采用金属组分高效回收-非金属组元资源化利用的技术思路.通过碳热还原-磁选工艺处理鼓风炉渣,铅、锌挥发进入气相以烟尘的形式回收,铁以海绵铁的形式回收,有毒有害金属在高温作用下固化于尾渣中[15].降低了鼓风炉渣的环境风险,对减小堆存危废渣占地和提高废渣资源综合利用率具有重要意义.同时采用固体废物毒性浸出方法(GB 5085.3-2007)[16]和Tessier连续提取法[17]评估鼓风炉渣及磁选后尾渣中重金属环境风险和存在形态,为历史遗留鼓风炉渣的科学处置提供思路.

1 实验方案

1.1 实验原料特征

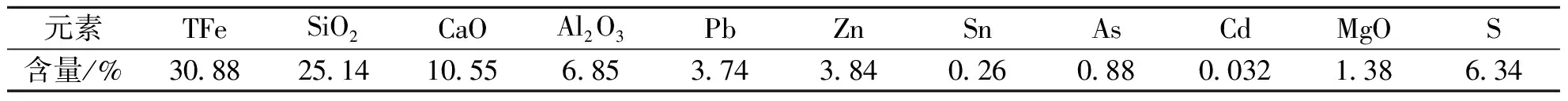

本实验所用原料取自云南省个旧市历史遗留的堆存鼓风炉渣,其质地坚硬且颗粒较大,需要进行破碎处理.直接对鼓风炉渣进行磁选铁,结果显示磁选铁精矿铁品位为38.2%,铁的回收率仅为15.2%,说明鼓风炉渣直接磁选不能高效回收铁.鼓风炉渣化学组成见表1,渣中有价金属铁、铅、锌含量分别为30.88%、3.74%、3.84%,SiO2、CaO含量较高,同时还含微量有毒有害元素砷和镉.鼓风炉渣中铅和锌的化学物相分析结果见表2,可知含铅矿物主要由铅矾、白铅矿、方铅矿和铅铁矾组成,含锌矿物主要以氧化物和硫化物存在,还有少量硫酸锌和尖晶石相.

表1 鼓风炉渣主要化学组成

表2 鼓风炉渣中铅、锌物相组成

1.2 实验方法

将鼓风炉渣破碎至过100目筛,取 100 g 炉渣并配加一定比例的焦炭,混合均匀后装入设计好的石墨坩埚,再将石墨坩埚置于高温管式炉中,在实验温度下直接还原一定时间.待保温时间结束后冷却至室温,取出并制样得到还原渣,测定还原渣中铅、锌的含量(WPb1、WZn1),计算铅、锌的挥发率(ηPb、ηZn).还原渣的磁选实验选用XCGS-50型磁选管在磁场强度为250 MT下分选,磁选得到铁精矿和尾渣.测定磁选铁精矿全铁和金属铁含量(TFe1、MFe),计算铁的金属化率和铁的回收率(∂Fe、εFe).磁选后尾渣的毒性浸出参考《危险废物鉴别标准-浸出毒性鉴别》(GB 5085.3-2007)、HJ/T 300-2007标准方法,按照液固比 20∶1 L/kg 计算加入浸提剂的体积,在(23±2) ℃下选择转速为(30±2) r/min翻转式震荡设备震荡(18±2) h,用压力过滤器和0.7 μm微孔滤膜过滤样品得到浸出溶液.尾渣的重金属形态分析采用Tessier连续提取法,利用不同的提取试剂和提取方法对固相中的重金属进行连续分级提取,并得到提取溶液.实验中所用化学试剂均为分析纯.

式中:WPb、WZn、TFe分别表示鼓风炉渣中铅、锌、铁的含量;M1、M2、M3分别表示还原渣、鼓风炉渣、铁精矿的质量.

1.3 分析检测方法

鼓风炉渣、还原渣及铁精矿成分检测均采用WFX-110B火焰原子吸收分光光度计(北京北分瑞利分析仪器公司),Rigaku-RA型X射线衍射仪(日本Rigaku公司)分析物相,用TESCAN MIRA型扫描电镜(捷克共和国)观察形貌和能谱分析,实验中获得所有溶液中铅、锌、砷、镉含量采用ICP-MS测定.

1.4 热力学分析

1.4.1 鼓风炉渣中铅、锌、铁氧化物还原热力学

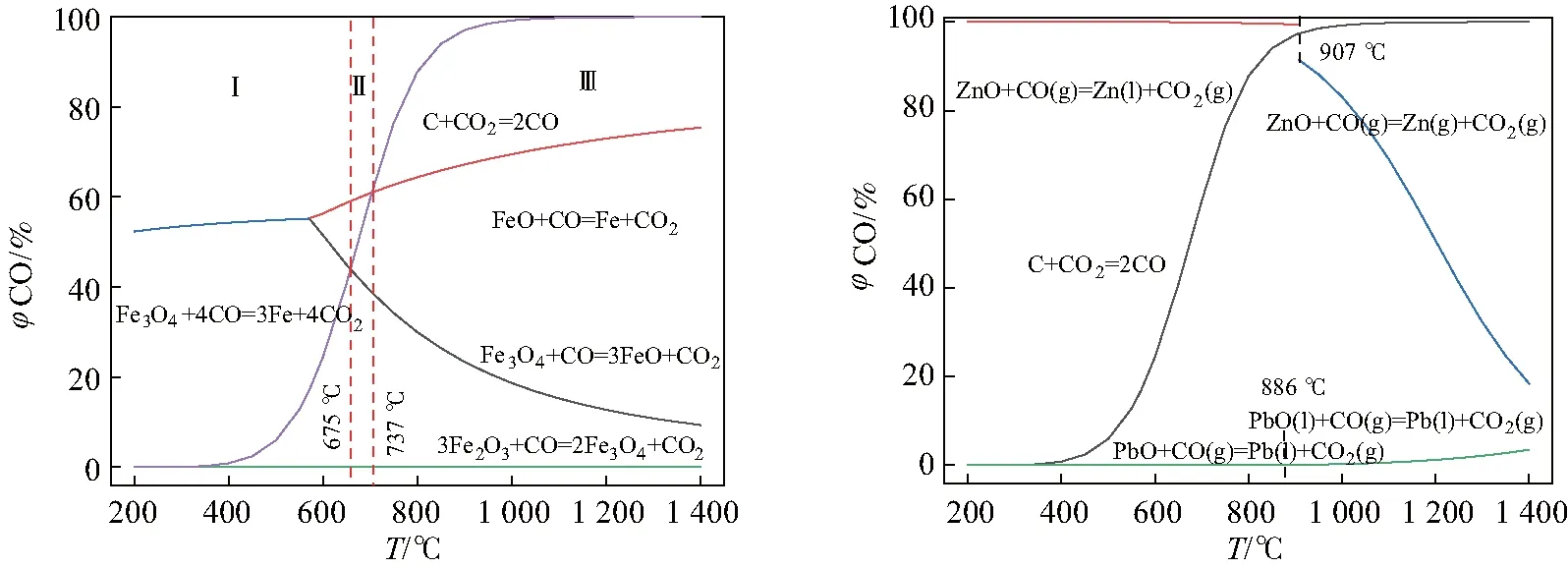

直接还原过程中氧化铅、氧化锌和氧化铁存在以下反应.图1(a)和图1(b)为根据反应(5)~(17)绘制反应吉布斯自由能与温度关系图,图1(c)和图1(d)为固体碳还原氧化铅、氧化锌、氧化铁的平衡气相组成与温度关系图.铅、锌、铁的简单氧化物还原途径分固-固相直接还原和气-固相间接还原,整个还原过程以气固还原为主.由图1(a)、图1 (b)可知,铁的氧化物还原反应在 800 ℃ 以上大部分可以实现,氧化铅的还原相较于氧化锌容易进行.由图1(c)可知,当体系温度小于 675 ℃ 时,发生的还原反应是Fe2O3→Fe3O4;当体系温度在 675 ℃~737 ℃ 时,发生的还原反应是Fe2O3→Fe3O4→FeO;当体系温度大于 737 ℃ 时,发生的还原反应是Fe2O3→Fe3O4→FeO→Fe.因此区域Ⅰ为Fe3O4稳定存在区,区域Ⅱ为FeO的稳定存在区,区域Ⅲ为Fe的稳定存在区.当还原温度大于 1 000 ℃ 时,布多尔反应产生的CO浓度急剧增加,体系中气相成分大部分为CO,能够满足间接还原过程铁的氧化物还原所需CO浓度要求.由图1(d)可知,无论是固态氧化铅还是液态氧化铅都比较容易被还原,当体系温度在 1 000 ℃ 时,反应所需的CO浓度也仅为0.3%.而当还原温度低于锌的沸点 907 ℃ 时,氧化锌难以被还原,当还原温度大于 907 ℃,氧化锌的还原热力学条件得到改善.因此,温度越高越有利于氧化锌、氧化铅、氧化铁的还原.

(a) 铁氧化物还原△Gθ-T图 (b) 铅锌氧化物还原△Gθ-T图

(c) 铁氧化物还原气相平衡图 (d) 铅锌氧化物还原气相平衡图 图1 铅、锌、铁氧化物还原热力学图Fig.1 Thermodynamic diagrams of lead,zinc and iron oxide reduction:a)relationship between standard free energy and temperature of iron oxide reduction; b)relationship between standard free energy and temperature of lead zinc oxide reduction; c) gas phase equilibrium diagram of iron oxide reduction; d)gas phase equilibrium diagram of lead zinc oxide reduction

3Fe2O3+C=2Fe3O4+CO(g)

(5)

Fe3O4+C=3FeO+CO(g)

(6)

FeO+C=Fe+CO(g)

(7)

3Fe2O3+CO(g)=2Fe3O4+CO2(g)

(8)

Fe3O4+CO(g=3FeO+CO2(g)

(9)

FeO+CO(g)=Fe+CO2(g)

(10)

C+CO2(g)=2CO(g)

(11)

PbO+C=Pb+CO(g)

(12)

PbO+CO(g)=Pb(l)+CO2(g)

(13)

PbO(l)+CO(g)=Pb(l)+CO2(g)

(14)

ZnO+CO(g)=Zn(l)+CO2(g)

(15)

ZnO+CO(g)=Zn(g)+CO2(g)

(16)

ZnO+C=Zn(g)+CO(g)

(17)

1.4.2 鼓风炉渣中含铅、锌、铁复杂化合物还原热力学

鼓风炉渣成分复杂,渣中含有的硅酸铁(Fe2SiO4)、硫酸锌(ZnSO4)、硫酸铅(PbSO4)等化合物在碳基还原过程中可能发生以下反应:

PbSO4+4C=PbS+4CO(g)

(18)

PbSO4+4CO(g)=PbS+4CO2(g)

(19)

PbSO4+4CO(g)+ZnO=ZnS+PbO+4CO2(g)

(20)

PbSO4+4C+ZnO=ZnS+PbO+4CO(g)

(21)

2PbSO4=2PbO+2SO2(g)+O2(g)

(22)

PbSO4+PbS=2Pb+2SO2(g)

(23)

2PbO+PbS=3Pb+SO2(g)

(24)

ZnSO4=ZnO+SO3(g)

(25)

Fe2SiO4+2C=2Fe+SiO2+2CO(g)

(26)

Fe2SiO4+2CO(g)=2Fe+SiO2+2CO2(g)

(27)

图2为根据反应(18)~(27)计算得到的吉布斯自由能与温度关系图.反应(18)~(21)的△Gθ在很长的温度区间内总是负值,说明PbSO4可被C/CO还原成PbS,且在有ZnO存在的条件下PbSO4能与ZnO反应生成ZnS和PbO,由于固固反应受限导致该反应进行困难.反应(22)的理论反应开始温度在 1 300 ℃ 以上,表明,PbSO4难以分解.因此PbSO4主要通过反应(18)和(19)转化为PbS,少部分通过反应(20)、(21)转化为PbO[18].当体系温度超过 840 ℃ 时,PbSO4、PbO与PbS可反应生成金属铅,温度越高越有利于金属铅的生成;ZnSO4高温下热分解可生成ZnO;反应(27)的△Gθ一直是正值,而反应(26)的△Gθ在温度超过 735 ℃ 为负值,Fe2SiO4能被固体C还原但难以被CO还原,由于固固反应动力学限制,因此Fe2SiO4的还原难以进行,而炉渣中的CaO可以改善Fe2SiO4还原条件.综上所述,鼓风炉渣中铅、锌、铁的化合物在 1 000 ℃ 以上均可实现还原.

(a) 铅化合物还原△Gθ-T图 (b) 锌铁化合物还原△Gθ-T图图2 铅、锌、铁化合物还原热力学图Fig.2 Thermodynamic diagrams of reduction of lead,zinc and iron compounds: a)relationship between standard free energy and temperature of lead compounds reduction; b)relationship between standard free energy and temperature of iron zinc compounds reduction

2 实验结果与讨论

2.1 鼓风炉渣的碳热还原

2.1.1 还原温度对铅、锌挥发率及铁的金属化率影响

在焦炭用量为2%(粒度-200目)、还原时间 30 min 的条件下,研究还原温度对渣中铅、锌挥发及铁的金属化率的影响.由图3可知,随着温度的升高,铅、锌挥发率和铁金属化率明显提高.由于碳热还原过程属于吸热反应,升高温度促进铅、锌挥发及铁的还原,同时高温有助于金属铁晶粒的聚集长大,这对金属铁颗粒的磁选分离是有利的[19].热力学表明,还原温度超过 1 000 ℃ 时,铁的简单氧化物经Fe2O3→Fe3O4→FeO→Fe,被还原为金属铁.当温度从 1 000 ℃ 提高到 1 100 ℃ 时,铁的金属化率从70%升高到98.31%,随着温度的继续升高,铁的金属化率基本没有变化,说明温度超过 1 100 ℃ 后对铁的还原影响小.鼓风炉渣中SiO2会与FeO结合形成橄榄石,不利于铁氧化物的还原,但渣中CaO改善了还原效果[20].当温度从 1 000 ℃ 提高到 1 300 ℃,铅、锌的挥发率分别从10%、2.35%迅速升高到78.01%、95.46%,热力学分析可知氧化锌还原属于强吸热过程,氧化铅的还原属于放热反应,因此,升高温度对氧化锌的还原影响明显.由于铅的沸点远高于锌的沸点,铅比锌要难挥发,当温度增加到 1 350 ℃,铁的金属化率为99.02%,铅、锌的挥发率分别为87.72%、96.24%.虽然高温有利于各项反应的进行,但铅锌的挥发率和铁的金属化率没有显著变化.因此,从降低能耗的角度考虑,还原温度选择 1 300 ℃ 为宜.

2.1.2 还原时间对铅、锌挥发率及铁的金属化率影响

在还原温度 1 250 ℃、焦炭用量2%的条件下,研究还原时间分别为10、30、60、90和 120 min 时铅、锌挥发率和铁的金属化率变化规律,实验结果如图4所示.可知还原时间对鼓风炉渣中铅和锌的还原影响明显,而对铁的还原影响较小.这可能是因为还原反应初期的动力学条件较好,渣中大量的氧化铁被C/CO迅速还原,后期随着反应时间延长,CO浓度逐渐降低,使得还原反应趋于平衡.当还原时间为 10 min 时,铁的金属化率为95.84%,铅、锌的挥发率分别为58.6%、73.42%,由于还原时间过短导致铅和锌的挥发率都比较低,且铁的氧化物还原不充分.当还原时间到达 90 min,铅、锌的挥发率分别为77.82%、93.67%,铁的金属化率为97.27%.继续延长反应时间对铅、锌挥发和铁的还原影响都不明显,焙烧时间过长,金属铁相可能会与渣相中硅酸盐结合生成复杂化合物,导致铁的回收率降低,因此,确定最佳还原时间为 60 min.

图3 还原温度对铅、锌挥发率及铁金属化率的影响Fig.3 Effect of roasting temperature on iron metallization ratio and volatilization rates of lead and zinc

图4 还原时间对铅、锌挥发率及铁金属化率的影响 Fig.4 Effect of roasting time on iron metallizationratio and volatilization rates of lead and zinc

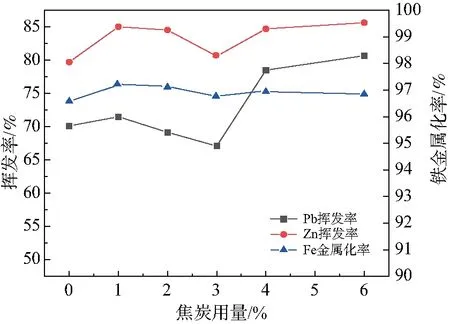

2.1.3 还原剂用量对铅、锌挥发率及铁的金属化率影响

在还原温度为 1 250 ℃、还原时间 30 min 的条件下,考察焦炭用量对铅、锌挥发及铁的金属化率影响.由图5可见,当焦炭用量为0时,铅、锌的挥发率在70%以上,铁的金属化率达96.58%,这说明鼓风炉渣中含有大量碳酸盐受热分解产生CO.随着焦炭用量的增加,铅、锌的挥发率略有上升,铁的金属化率变化不明显.当焦炭用量为4%时,铅、锌挥发率分别为78.5%、84.71%,铁的金属化率为96.94%,继续增大焦炭用量,铅、锌挥发率变化不再明显.焦炭用量过多会导致硫、铜等元素进入金属铁相,对于金属铁的回收及铁精矿的质量造成负面影响[21].因此,选定焦炭用量为4%.

2.2 还原渣的磁选

基于碳热还原实现鼓风炉渣中铅、锌高效挥发,在磁选管磁场强度为250 MT的磁选条件下,分别考察还原温度、还原时间和还原剂用量对铁的回收指标的影响.

2.2.1 还原温度对铁精矿品位和铁的回收率的影响

还原温度对铁回收指标的影响见图6.随着还原温度的提高,铁精矿铁品位逐渐提高,当还原温度在 1 200 ℃ 以上时,铁精矿铁品位可达80%以上.而铁的回收率随着还原温度的升高呈现先提高再降低的趋势,当还原温度为 1 300 ℃ 时,铁的回收率最高达到73.47%,这是由于温度过高使得金属铁与脉石融合形成包裹相,导致铁回收率降低.

图5 焦炭用量对铅、锌挥发率及铁金属化率的影响Fig.5 Effect of coke on iron metallization ratio and volatilization rates of lead and zinc

图6 还原温度对铁的回收率和铁精矿品位的影响Fig.6 Effect of roasting temperature on iron recovery rate and iron grade of concentrate

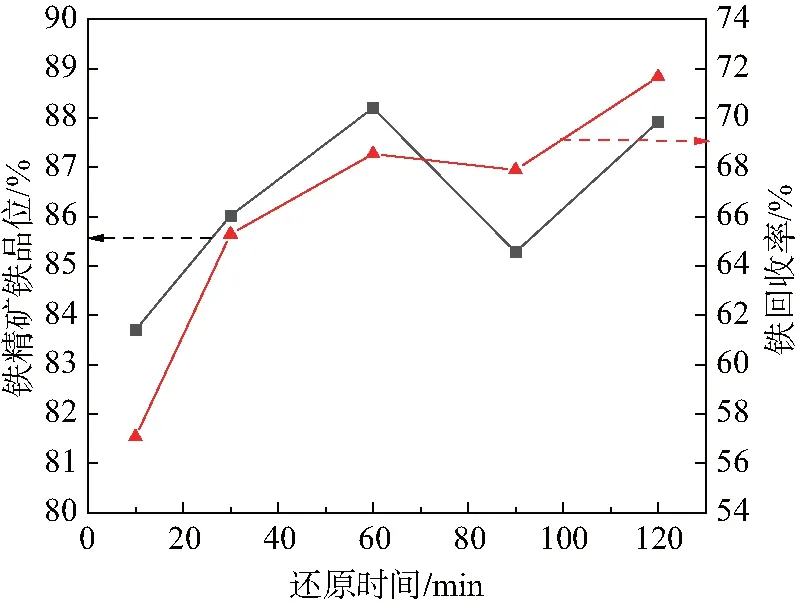

2.2.2 还原时间对铁精矿品位和铁的回收率的影响

还原时间对铁回收效果的影响见图7.铁的回收率及铁精矿铁品位随着还原时间的延长而逐渐提高,延长还原时间有利于铁的回收,但还原时间的延长对铁精矿铁品位影响不明显,铁精矿品位在83%~89%之间波动.

2.2.3 还原剂用量对铁精矿品位和铁的回收率的影响

焦炭用量对铁回收指标的影响见图8.当焦炭用量大于4%时,铁的回收率及铁精矿品位随焦炭用量增加而下降,这是因为焦炭过量会将Fe3+还原成Fe2+,致使还原渣磁性减弱,这部分铁进入尾矿[22].

图7 还原时间对铁的回收率和铁精矿品位的影响Fig.7 Effect of roasting time on iron recovery rate and iron grade of concentrate

图8 焦炭用量对铁的回收率和铁精矿品位的影响Fig.8 Effect of amount of coke on iron recovery rate and iron grade of concentrate

综上所述,在还原温度为 1 300 ℃,还原时间为 60 min,焦炭用量4%的最佳工艺条件下,通过碳热还原-磁选可使铅、锌挥发率分别达91.97%、96.96%.还原渣磁选后获得铁精矿和尾渣,其中铁精矿铁品位为90.94%,铁回收率为78.93%,铁的金属化率为96.94%.尾渣中SiO2和CaO含量分别达到39.05%、13.05%.为了进一步探究鼓风炉渣碳热还原过程中铅、锌、铁的物相转化和评估尾渣的环境风险,对还原渣进行SEM-EDS和XRD分析,尾渣进行浸出毒性分析和重金属形态检测.

2.3 还原渣中铅、锌、铁物相特征

图9 还原渣XRD图谱Fig.9 XRD patterns of reduced slag

还原渣XRD图谱如图9所示,还原渣中有明显可见的CaMgSi2O6和FeS的衍射峰,同时还观测到Zn3O(SO4)2和Fe的特征峰,而并未观测到Pb的物相组成,直接还原破坏了原有矿相,生成了新的矿物相.

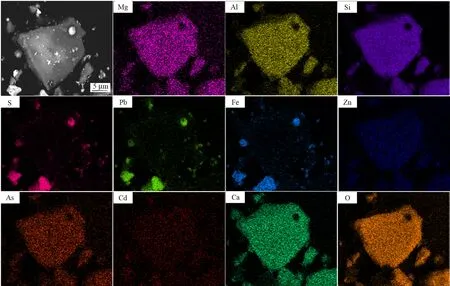

还原渣SEM结果见图10,图中亮点区域为金属相,其他为渣相.其中镶嵌的金属相主要由Pb、Fe和S组成,由于FeS2在隔绝空气加热时会生成FeS和S,表明该处铁物相主要为FeS或FeS2.渣相与金属铁相有明显的界限,有利于后续磁选分离金属铁.致密玻璃相结构中有金属成分镶嵌其中,玻璃相结构主要成分为硅酸盐,Pb以硫化物和铅铁矾的形式存在于硅酸盐矿物中,而Zn、As、Cd则相对均匀分布于硅酸盐结构中.这些致密硅酸盐结构可以改善尾渣的浸出性能,从而降低尾渣的环境风险.

图10 还原渣SEM图Fig.10 SEM images of reduced slag

2.4 尾渣的环境特征

2.4.1 尾渣的浸出毒性分析

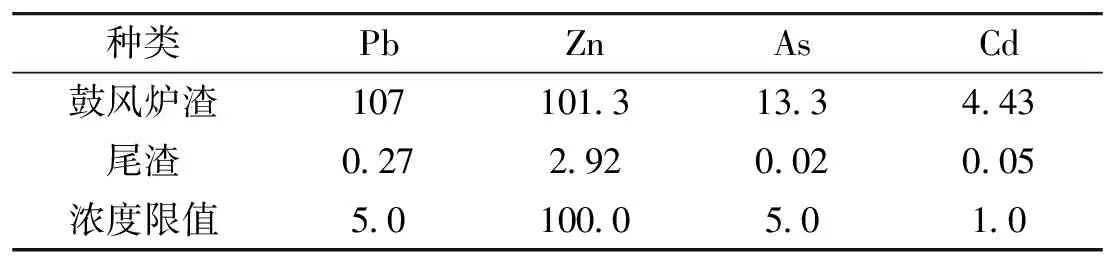

为评估尾渣的环境风险,对尾渣和鼓风炉渣中Pb、Zn、As、Cd的浸出毒性值测定结果见表3.由表3可知,鼓风炉渣中Pb、Zn、As、Cd的浸出浓度均超过《危险废物鉴别标准 浸出毒性鉴别》(GB 5085.3—2007)中标准限制,其中Pb和Cd元素分别超标20.4倍和3.43倍,鼓风炉渣属于危险固废,未经处理不能直接堆存.尾渣中Pb、Zn、As、Cd浸出毒性浓度分别0.27、2.92、0.02、0.05 mg/L,远低于标准限值,有进一步资源化利用的潜力.

表3 鼓风炉渣和尾渣毒性浸出结果(mg/L)

2.4.2 尾渣重金属形态分析

鼓风炉渣和尾渣中重金属形态分析见图11.Tessier连续提取法将重金属形态分为可交换态、碳酸盐结合态、铁锰氧化物结合态、有机态和残渣态5种形态[23].可交换态多为吸附在矿物表面或其他成分上的重金属,此形态重金属受环境变化影响最大,易于进入食物链被生物体吸收.碳酸盐结合态重金属与碳酸盐矿物伴生,其对pH变化敏感从而释放到环境中.铁锰氧化物结合态重金属由于被铁锰氧化物包裹或本身就是氢氧化物沉淀的组成部分,在自然环境中不易分解,只有在氧化还原电位降低或缺氧条件下才会被还原释放.有机态重金属与有机质活性基团或硫离子结合形成难溶于水的物质,只有在强氧化条件下才可能释放.残渣态重金属存在于硅酸盐晶格或矿物晶格中,化学性质非常稳定,不易迁移,一般认为对环境的威胁最小[24].

可交换态、碳酸盐结合态、铁锰氧化物结合态和有机态之和即可提取态,由图11可知,鼓风炉渣中重金属可提取态大小顺序为:Pb>Zn>As>Cd,其中Pb、Zn可提取态占比分别为97.6%、95.46%,这说明Pb和Zn的环境风险极高.铁锰氧化物结合态是渣中重金属的主要存在形态,这是因为铁锰氧化物对重金属有很强的包裹作用.尾渣中Pb、Zn、As、Cd残渣态占比分别为24.81%、25%、29.5%、29.31%,与鼓风炉渣相比,尾渣中各重金属残渣态所占各自总量百分比有所增大,尾渣中重金属向环境释放风险较小.同时,尾渣中重金属有机态所占百分比也有所增加,这可能与硫化物在还原焙烧过程中难以分解有关.

(a) 鼓风炉渣重金属形态 (b) 尾渣重金属形态图11 重金属形态分析Fig.11 Speciation analysis of heavy metals: a)speciation of heavy metals in blast furnace slag; b)speciation of heavy metals in tailings

3 结 论

本文采用碳热还原-磁选工艺实现对鼓风炉渣中铅、锌、铁回收,有毒有害元素的固化.研究了碳热还原前后渣中铅、锌、铁的物相特征,对鼓风炉渣和尾渣进行环境风险评估,得到以下结论:

1)采用碳热还原-磁选工艺回收鼓风炉渣中有价金属铅、锌、铁.在控制反应温度为 1 300 ℃、还原时间为 60 min、焦炭用量为4%的条件下,金属铅、锌的挥发率分别为91.97%、96.96%.获得铁品位90.94%,铁的回收率为78.93%,铁的金属化率为96.94%的铁精矿.实现了有价金属铅、锌、铁的回收.

2)还原渣的SEM-EDS、XRD结果表明,渣中铅以铅铁矾和硫化物的形式固化于硅酸盐晶格中,锌、砷、镉均匀分布于硅酸盐矿物中,铁主要以硫化物的形式存在.同时,金属铁相与渣相有明显的界限,有利于金属铁后续磁选分离.

3)尾渣和鼓风炉渣的浸出毒性及重金属形态分析结果表明,鼓风炉渣中铅、锌、砷、镉的浸出值远远超过危险阈值,属于危废.尾渣中铅、锌、砷、镉浸出值未超过国家规定的安全限值,尾渣浸出风险低.同时尾渣中铅、锌、砷、镉残渣态占比高于鼓风炉渣,尾渣的环境表现更稳定,为其材料化利用创造了条件,可用作水泥或建材生产的原料.