汽车尾门开关常见的设计问题及解决方案

阮耀梅,吕游

上汽通用五菱汽车股份有限公司,广西柳州 545007

0 引言

近年来,我国的汽车行业发展迅速,汽车用户对车辆的要求也越来越高,从最初的仅关注动力性能到对车辆使用过程中的用车体验关注度越来越高,这就要求各种电器系统功能的可靠性更高。汽车行李箱由传统的钥匙开启到现在,电控开启已经基本成为标配,而尾门开启开关作为开启行李箱的直接操纵件,其结构和功能的可靠性直接影响着用户对车辆尾门使用的感知体验。

尾门开关的常见设计问题主要有电气控制和结构匹配两大问题。电气控制问题通常为尾门开关与车身控制器(body control module,BCM)的匹配问题。结构匹配问题常见的故障模式是开关卡滞[1],即无法按下或者按下后无法自行复位;还有一种是进水失效,水进入到开关引起短路或者PCB板腐蚀后导致断路。本文结合以往开发两款车型的经验,对尾门开关设计过程中常见的问题及其解决方案进行了分析和总结。

1 电气控制问题

使用尾门开关开启行李箱时,电气控制过程为:首先按压开关,之后开关信号传输到BCM上,然后BCM控制尾门锁电机的开启,从而实现尾门锁打开。尾门开关常见的电气控制问题为开关提供的信号模式与车身控制器信号需求不匹配。一般尾门开关结构为自复位结构,操作开关结束松开手后,开关按键能自行复位。开关提供给车身控制器的信号一般有模拟量(电阻值或电压值)和数字量(低电平或者高电平),车身控制器控制要在系统设计初期就提供其需求的信号形式,尾门开关按其要求进行电路匹配。

2 结构匹配问题

尾门开关结构匹配设计不良会导致开关卡滞或者进水失效。卡滞,即开关的运动部件被卡住,无法按下或者复位。导致其卡滞的原因通常有:尾门开关与外部安装件的匹配不合理;尾门开关内部结构件的匹配设计不合理。进水失效,即水进入开关内部引起线路异常导通或者引起PCB板腐蚀后线路断开导致开关失效,进水的原因一般为开关防水结构设计不合理。本文将按以下两种结构进行说明:

结构1:如图1所示,防水设计为方形结构,表面为软胶全包覆,安装在塑料的尾门扣手上。

图1 方形防水结构

结构2:如图2所示,防水设计为圆形结构,按键仅圆形中间区域,安装在尾门钣金上。

图2 圆形防水结构

2.1 开关与外部安装件的匹配

2.1.1 结构1尾门开关与尾门扣手的匹配

尾门开关安装在尾门扣手上,且开关与扣手之间无相对运动关系,即要求开关牢固地固定在尾门扣手上。从设计的角度来看(用工程语言描述),即:开关需要在X、Y、Z方向上与尾门扣手进行合理的匹配,既需保证开关牢固地安装在尾门扣手上,又不能因与扣手匹配不当造成外壳变形,从而导致内部运动件卡滞[2]。同时需考虑设计安装导向结构和防错结构。

图3为车型1方形尾门开关和尾门扣手的匹配设计,开关两侧长筋条,作为安装时的导向和安装防错结构,筋条建议尽量长些;X方向通过开关外壳上长细筋条与尾门扣手进行匹配,即图3中开关的1#尺寸和扣手的尺寸a进行匹配;Y方向限位通过弹性卡扣进行,即图3中开关的2#尺寸和扣手的尺寸c进行匹配,3#、4#尺寸和扣手的尺寸b进行匹配;Z方向通过开关两边的弹性卡扣卡住尾门扣手的平面。

由图3可知,如果尾门开关与尾门扣手X、Y、Z方向的匹配间隙过大,则会导致开关安装不到位,松动甚至脱落;如果尾门开关与扣手X、Y方向的匹配间隙过小,则尾门扣手会将开关外壳压变形,进而导致开关内部运动空间不足而卡滞。在数据设计阶段,一般建议尾门开关与尾门扣手各个方向的匹配间隙值设计为0.05~0.20 mm,可以根据尾门开关和尾门扣手不同的材料特性进行匹配;同时需要对尾门开关和尾门扣手的工装样件进行相关匹配尺寸的测量以及实际装配的确认后,再对以上匹配尺寸进行微调,以达到最佳的匹配效果。

图3 车型1方形尾门开关和尾门扣手的匹配设计

2.1.2 结构2尾门开关与尾门钣金的匹配

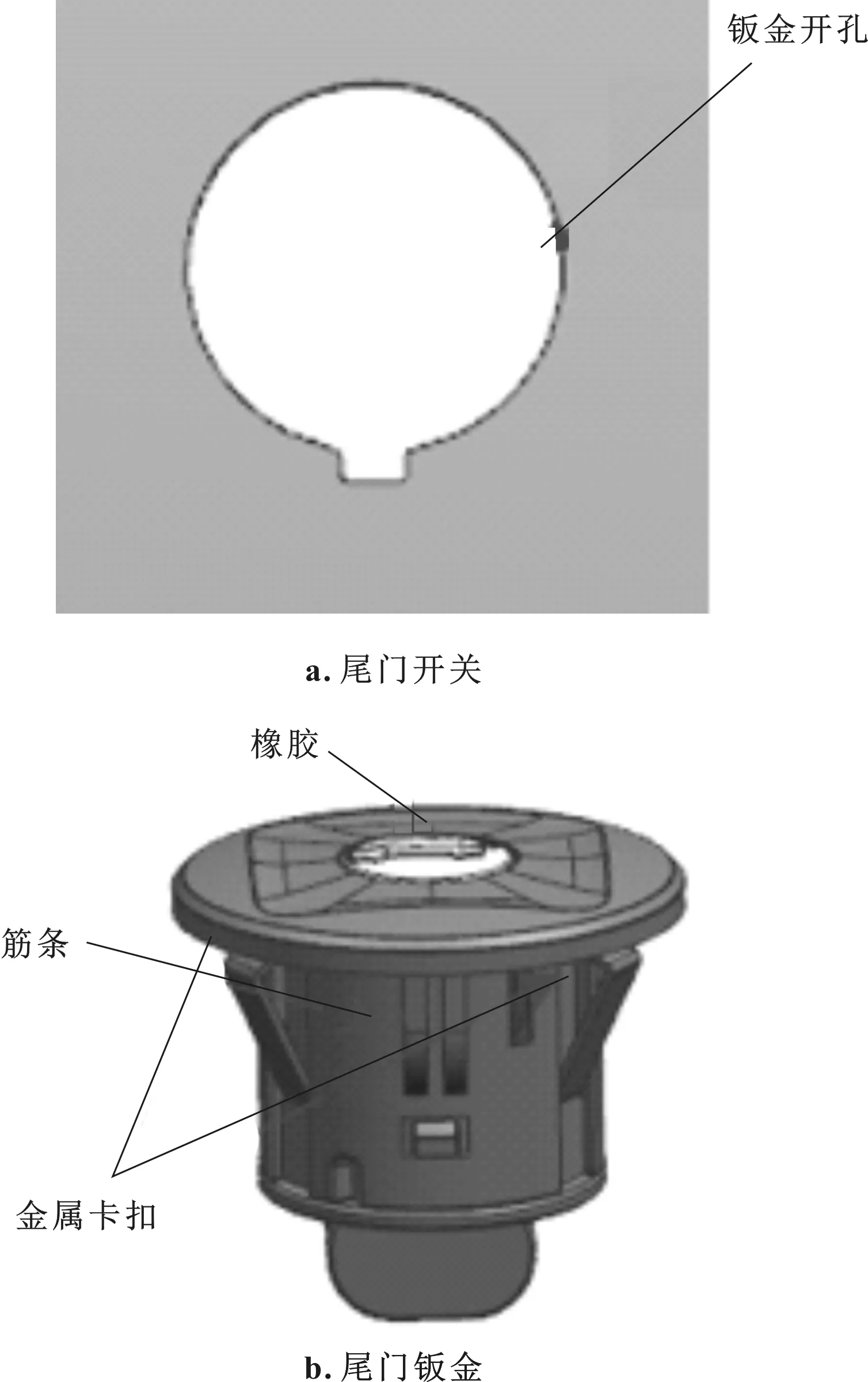

尾门开关安装在尾门钣金上,开关按键仅为中间的小圆,则开关与钣金之间同样无相对运动关系,开关同样需要牢固地固定在尾门钣金上。相对于结构1,结构2的开关为圆形与钣金的匹配也为圆形,其水平方向的限位也要根据圆形的特征,开关外壳轴向的限位一般也为卡扣。图4为车型2圆形尾门开关和尾门钣金的匹配设计,尾门钣金仅需要开圆孔+“U”形槽,结构简单,“U”形槽与尾门开关外壳上的筋条匹配,起到安装时导向和方向防错的作用。水平方向的限位主要依靠开关外壳上长细筋进行限位,筋条结构简单易实现,同时容易在实车匹配时进行调整。开关轴向的限位也是卡扣,安装在钣金上的尾门开关,使用的卡扣一般是金属的,考虑开关安装在车外,选择不锈钢材质,卡扣与钣金安装孔的干涉量在数据设计阶段根据使用钢材的硬度进行CAE变形量分析。值得一提的是,在与钣金的贴合面上,开关需要用软胶进行设计以匹配钣金的弧面。对安装在钣金上的尾门开关,因钣金件的匹配只能开孔,无法做更多的匹配结构,需要尾门开关与钣金的实物匹配,并对金属卡扣的型面和硬度等进行调整,否则容易出现卡接不牢导致脱落。

图4 车型2圆形尾门开关和尾门钣金的匹配设计

2.2 开关内部匹配设计

汽车开关作为各种电器功能使用的操纵件,其内部需要有运动部件,而安装在尾门外部的尾门开关,根据GB/T 30038—2013《道路车辆 电子电气设备防护等级》,其防水防尘等级需要达到IP67,密封要求很高。尾门开关的内部结构设计需要兼顾外壳的防护性要求和内部运动部件的运动空间需求。

2.2.1 结构1开关内部匹配设计

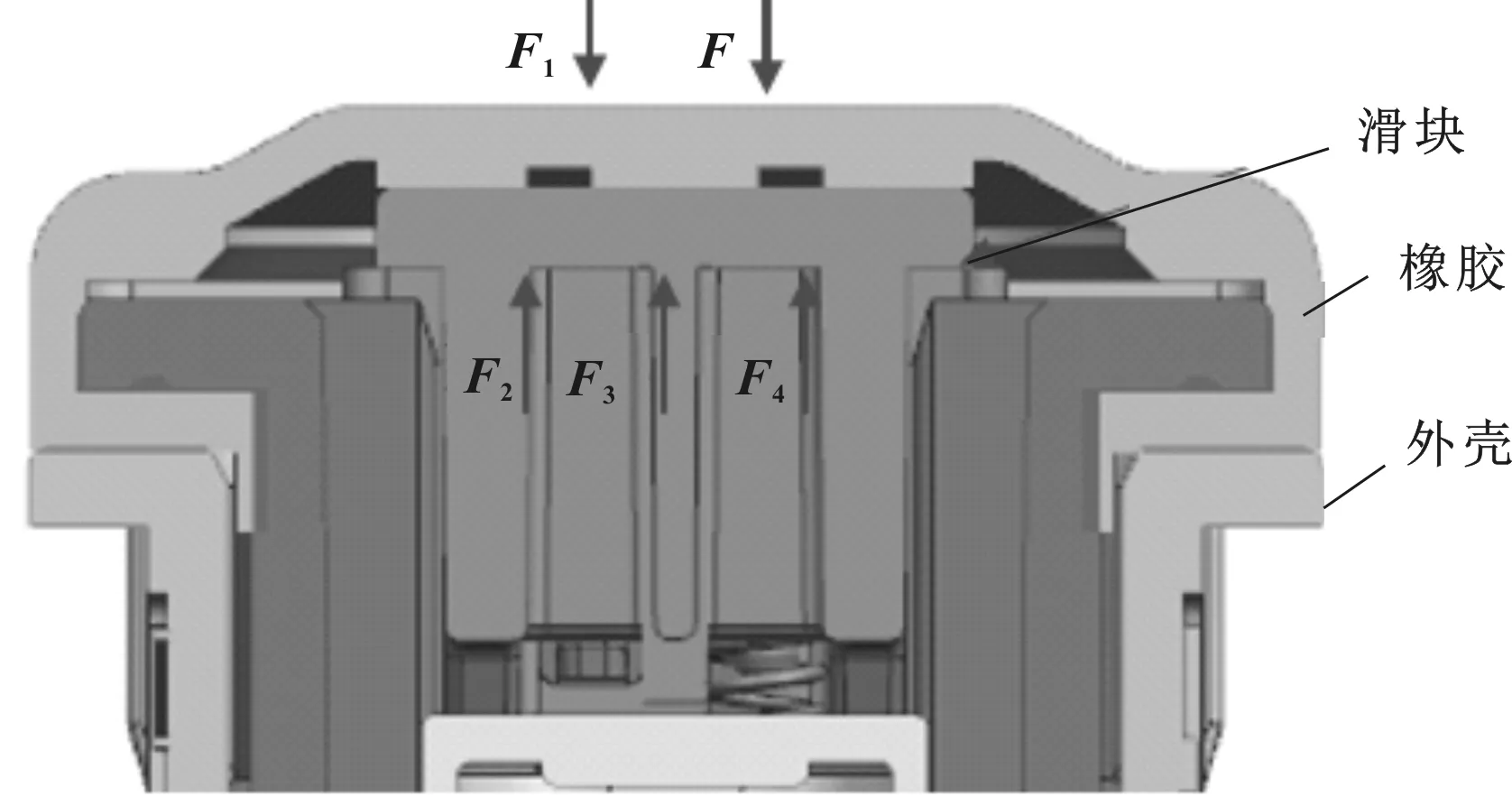

结构1开关作用力示意如图5所示,图中F1为大气压力、F2为大气压力、F3为弹簧弹力、F4为滑块与外壳的摩擦力、F为操作开关施加力。结构1包含胶套、滑块、外壳及其安装座[3],胶套为按压开关时直接的接触部件,按下后胶套形变力传到滑块,滑块在下压力的作用下下移按压开关使触点接通,实现开关信号的输出。由此可见,滑块是操作过程中主要的运动部件,则其运动过程中受到的力有如下关系:

(1)操作开关时,操作者按压开关,则滑块下移的驱动力为操作开关施加力F和大气压力F1;滑块下移的阻力为大气压力F2、弹簧弹力F3和滑块与外壳的摩擦力F4。需要满足式(1),尾门开关才能正常操作。

F+F1>F2+F3+F4

(1)

正常工况下,大气压力F1和大气压力F2基本一致,弹簧弹力F3是一个设计值,其波动范围较小,若滑块与外壳的摩擦力F4很大,导致式(1)不成立,则开关按不下去,即开关卡滞,功能失效。影响滑块与外壳的摩擦力的因素是滑块与外壳的间隙,如果出现间隙过小、无间隙或者滑块与外壳干涉的现象,则滑块与外壳的摩擦力会很大,导致滑块卡死无法运动,也就无法按下。因此滑块与外壳的间隙是设计的关键因素之一,一般设计为0.05~0.20 mm。

(2)操作结束时,操作者手离开开关且开关自行回位时,则滑块上移的驱动力为大气压力F2、弹簧弹力F3;滑块下移的阻力为大气压力F1、外壳的摩擦力F4。需要满足式(2),尾门开关才能正常回位。

F2+F3>F1+F4

(2)

一般情况下,大气压力F1不会变更,滑块与外壳的摩擦力F4与按压操作时也不会出现大的变动,弹簧弹力F3因素亦与(1)描述的一致,此时大气压力F2就是一个很关键的因素了。而F2是由开关胶套和外壳之间的空气量决定的,根据其防水防尘要求,尾门开关的胶套外壳之间需要一定的密封性但不需要绝对密封。故在用户操作开关时,橡胶下压,胶套和外壳之间的空气被挤压,需要胶套变大容纳被挤压的空气;若胶套和外壳的距离过小,按压时胶套无足够的变形距离,则在按下时胶套和外壳之间的空气被挤出开关,而按压操作结束用户手离开开关时,空气不易进入开关导致大气压力F2大幅减小,使得开关回位公式不成立,则开关无法复位,导致卡滞失效。这是很容易忽略的一个设计关键点,设计时要注意放大胶套和外壳的距离,给胶套预留足够的形变空间,当因结构空间问题无法满足这点时,可以通过增加弹簧弹力来弥补大气压力F2的减小也是一个很好的解决方案。

图5 结构1开关作用力示意

2.2.2 结构2开关内部匹配设计

对于结构2,其按键操作时的运动过程和受力分析及各部件管控与结构1基本一致,这里不再赘述。与结构1相比,需要关注的关键点在于,因其只有中间圆圈区域为操作区域,运动部件也集中在中间部分,运动部件与外壳之间有运动安全间隙,且需要进水区域隔离。在温度低于0 ℃时,且在下雨雪或者洗车的工况下,水进入开关内部间隙后结冰,运动部件被冻住导致无法操作,也显示为开关卡滞故障。要解决此问题,中间按键区部件需设计为橡胶件,如图4中的白色按键部件。若将运动机构与可能进水区域隔开(即力传递机构不会发生结冰),即使按钮侧壁与外壳间隙因进水发生冻结,按钮中部橡胶还可受力变形实现按压,使得开关信号可以正常输入,确保开关功能正常。

2.3 尾门开关防水设计

如前所述,尾门开关一般安装在尾门外部,根据GBT 30038其防水防尘等级为IP67。面对如此高的防水级别,尾门开关一般采用3层防水结构:

(1)开关按钮为橡胶件,其与外壳之间为过盈压接关系,此为开关的第一层防水;结构1的第一层防水橡胶按钮如图5所示,结构2的第一层防水橡胶按钮如图4所示。

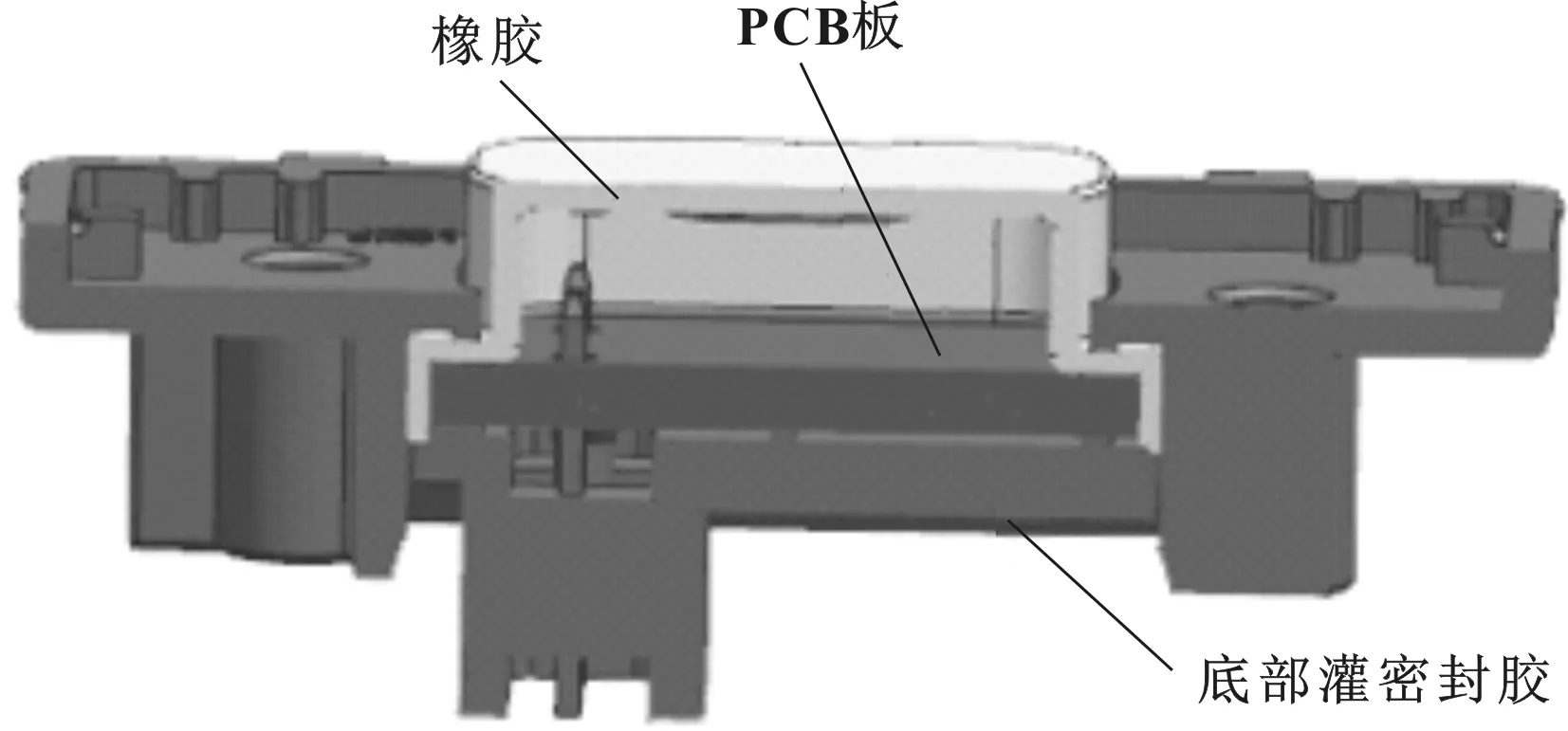

(2)第二层防水为内部PCB板单独包覆橡胶,如图6所示。

(3)第三层防水为PCB板底部需要底座匹配,底部灌密封胶,如图6所示。

图6 结构1开关内部结构示意

3 结束语

本文以两款车型的尾门开关作为案例,总结了汽车尾门开关设计开发过程中常见的3种设计问题、影响因素及解决方案,为新产品及其他车型的尾门开关设计开发提供了思路和参考。