商用车气压制动系统仿真及优化研究

王玉桃 ,葛浩

1.徐州徐工汽车制造有限公司技术中心,江苏徐州 221004;2.徐工集团高端工程机械智能制造国家重点实验室,江苏徐州 221004

0 引言

汽车的制动性能是汽车安全行驶的重要保障,改善汽车制动性能,始终是汽车设计制造部门的重要任务。目前,主机厂制动系统设计时一般通过简单的理论计算选择制动系统特性参数,制动系统设计好后直接采用试验验证。纯理论计算假设因素太多,比较理想化,且直接通过试验验证成本高,不易随便开展。AMESim可以详细建立各阀、管路等的结构模型,更接近实际模型,设计师在制动系统设计初期,可以边设计边仿真分析所设计的制动系统性能,并与多目标优化软件联合优化匹配参数,为设计师提供参考与便利。

1 商用车制动系统仿真模型的搭建

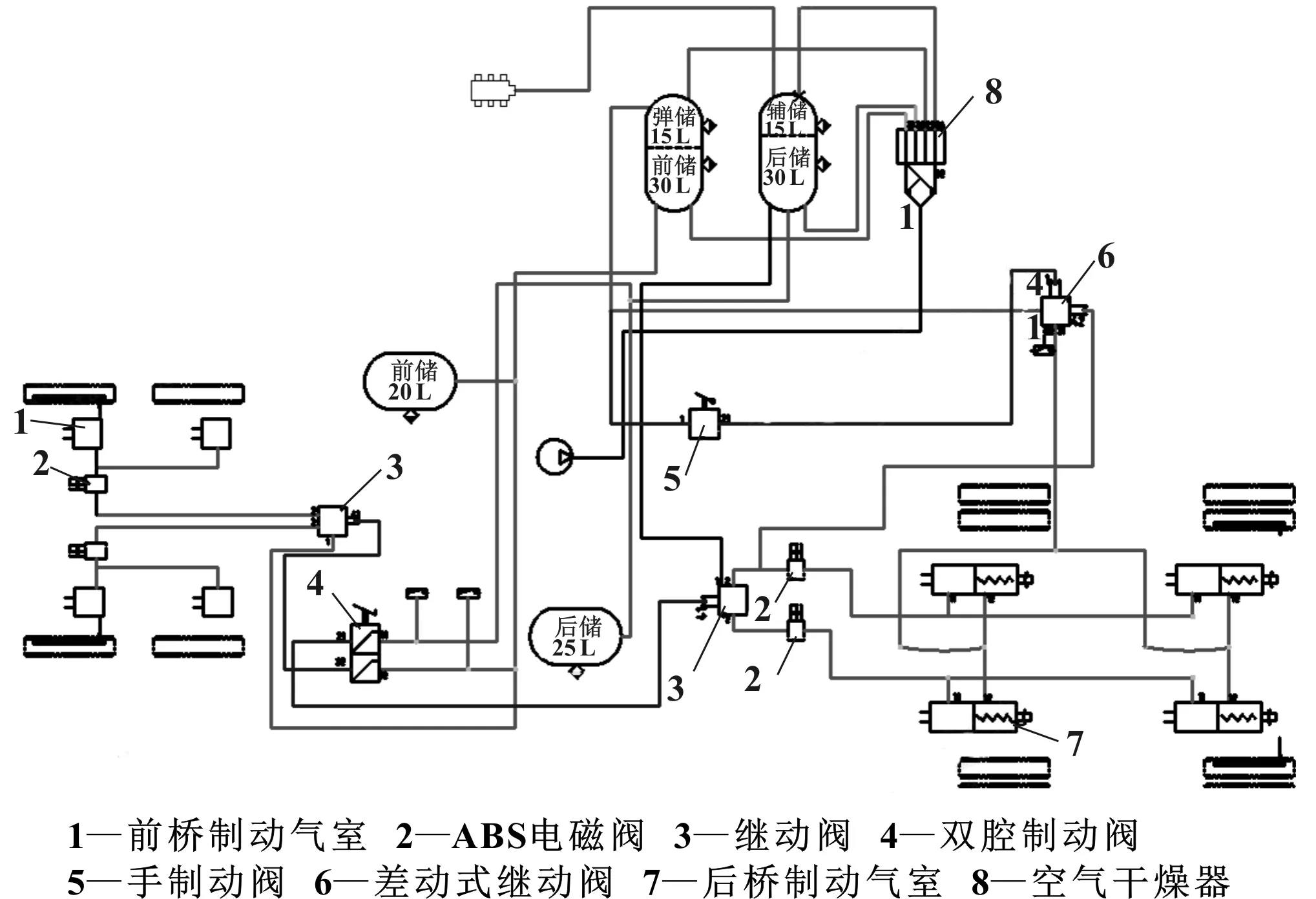

某商用车制动系统结构如图1所示,主要由串联双腔制动阀、继动阀、ABS电磁阀、单膜片式制动气室和弹簧膜片式制动气室等组成[1]。

图1 某商用车制动系统结构

1.1 串联双腔制动阀仿真模型

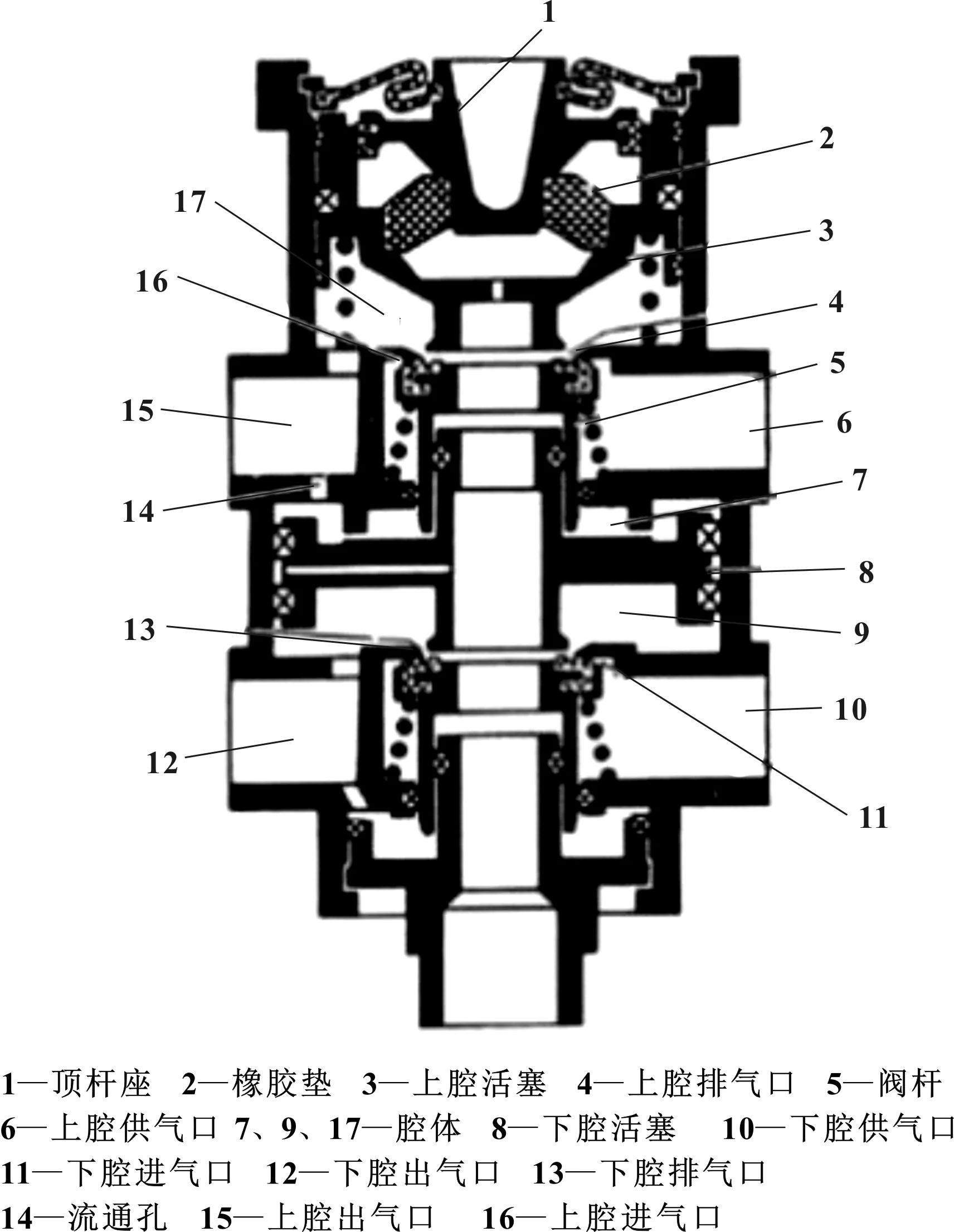

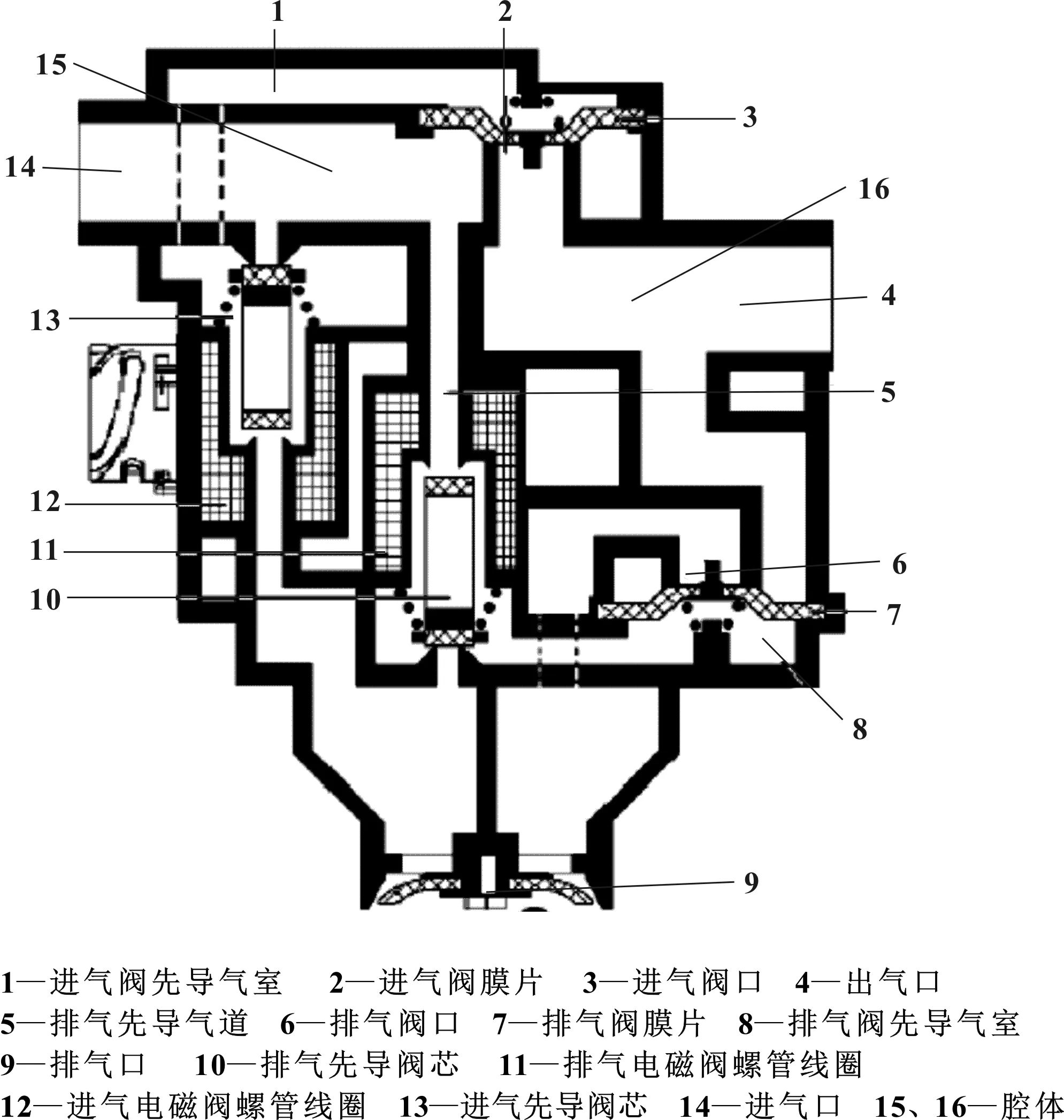

串联双腔制动阀结构原理如图2所示,主要由上、下两腔组成,分别与前、后制动管路相连,两腔相互独立,一腔损坏时另一腔可正常工作。

图2 串联双腔制动阀结构原理

制动时,顶杆座1在制动踏板的作用下推动上腔活塞3,克服复位弹簧使上腔排气口4关闭,上腔进气口16打开,压缩空气由进气口进入腔体17,并经上腔进气口16由上腔出气口15输出到后轴制动管路。随着踏板开度增大,顶杆继续推动阀杆5下移,并作用于下腔活塞8上,同时上腔的压缩空气通过流通孔14也作用于下腔活塞8上,关闭下腔排气口13,并打开下腔进气口11,由下腔供气口10的压缩空气经下腔出气口12输送到前轴制动管路。因上、下腔的开启由顶杆位移控制,故任何一腔出现故障,都不会影响另一腔正常工作[2]。

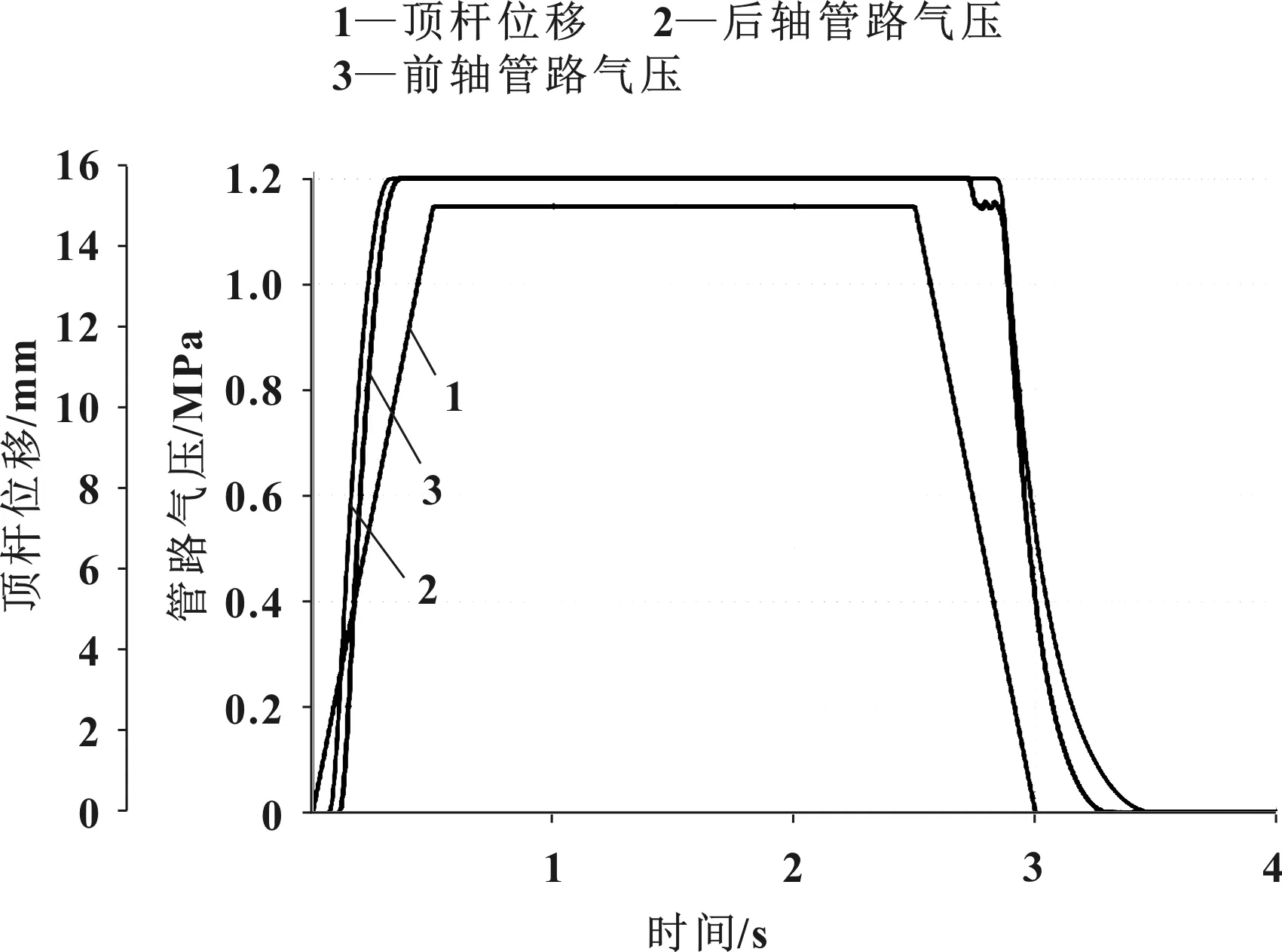

根据串联双腔制动阀的实际物理结构以及工作原理搭建AMESim仿真模型,如图3所示。输入阀特性参数,设置顶杆位移信号,顶杆位移在0.5 s内从0增加到15 mm,保持2 s后,又在0.5 s内降为0。气源气压设置为1.2 MPa,对串联双腔制动阀进行仿真分析。仿真结果如图4和图5所示。

图3 串联双腔制动阀仿真模型

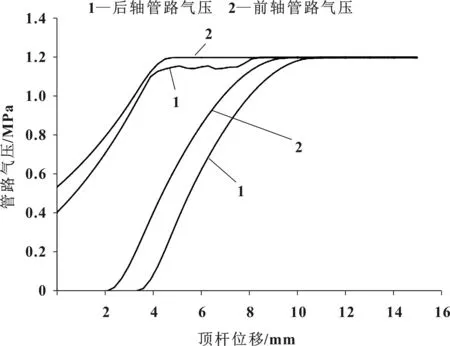

图4 制动阀响应曲线

图5 制动阀输出气压随顶杆位移变化曲线

由图4和图5可知,在升压过程中,后轴管路先开始增压,上下腔之间存在2 mm间隙,克服间隙后,前轴管路开始增压。前后管路升压所用时间约为0.25 s。释放制动时,前后轴管路气压迅速降为0,制动阀充放气迅速,符合其工作特性,仿真模型准确。

1.2 继动阀仿真模型

商用车因轴距大,导致制动阀与气室之间的距离较长,为缩短空压机中气体输送到制动气室的距离,提高响应速度,在制动阀后串联继动阀,制动阀输出的压缩空气只用来控制继动阀的开启,制动气室的压缩空气直接由储气筒经继动阀提供,以实现快速充放。

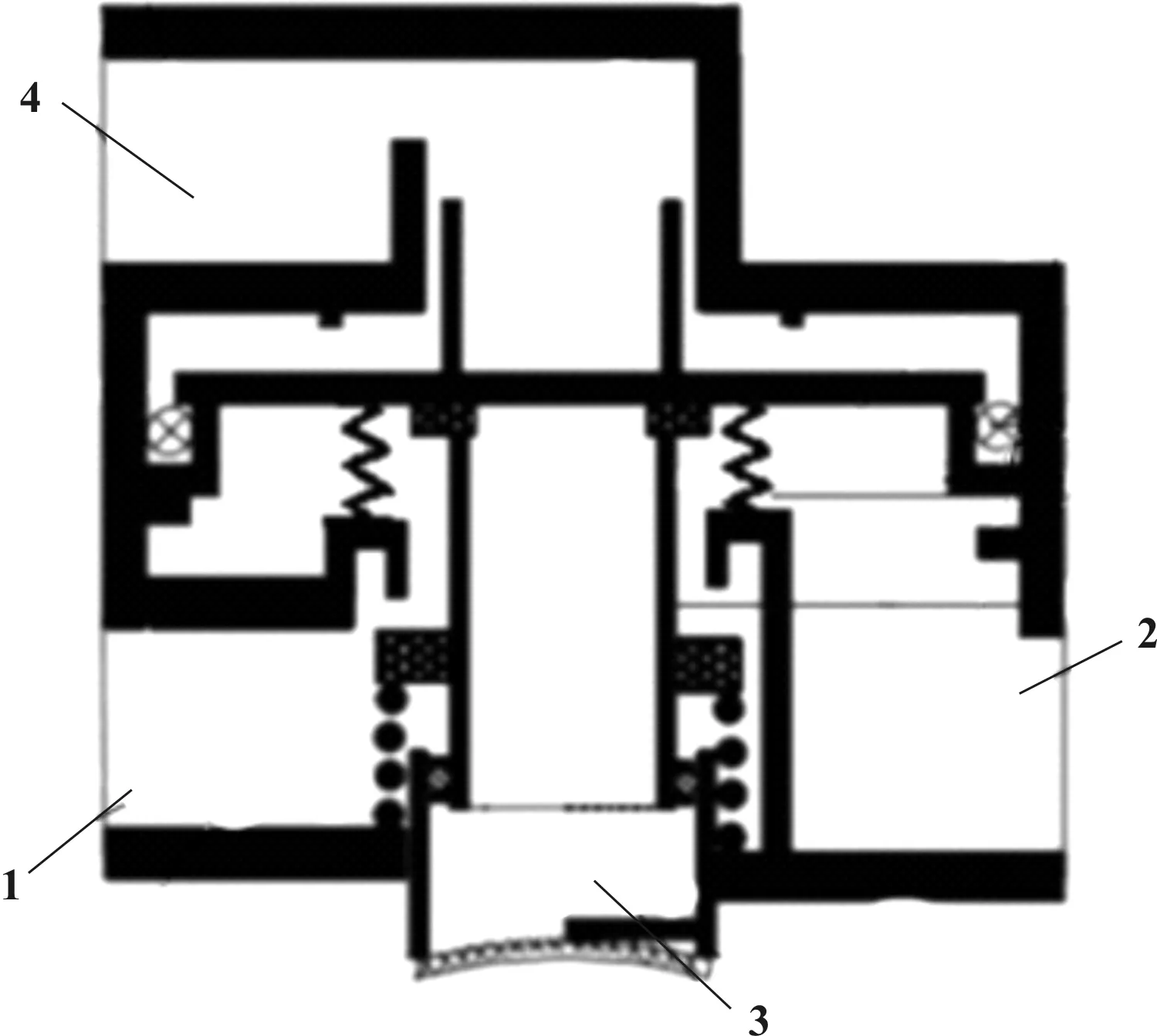

继动阀结构原理如图6所示。继动阀总共有4个接口,1为进气口,与储气筒相连;2为出气口,与前、后桥制动管路相连;3为排气口,与大气相通;4为控制口,与制动阀相连,用于控制继动阀的开关。制动时,制动阀输出压缩空气进入控制口,克服复位弹簧后使活塞向下移动,关闭排气口并打开进气口,使压缩空气由出气口输出[3]。

图6 继动阀结构原理

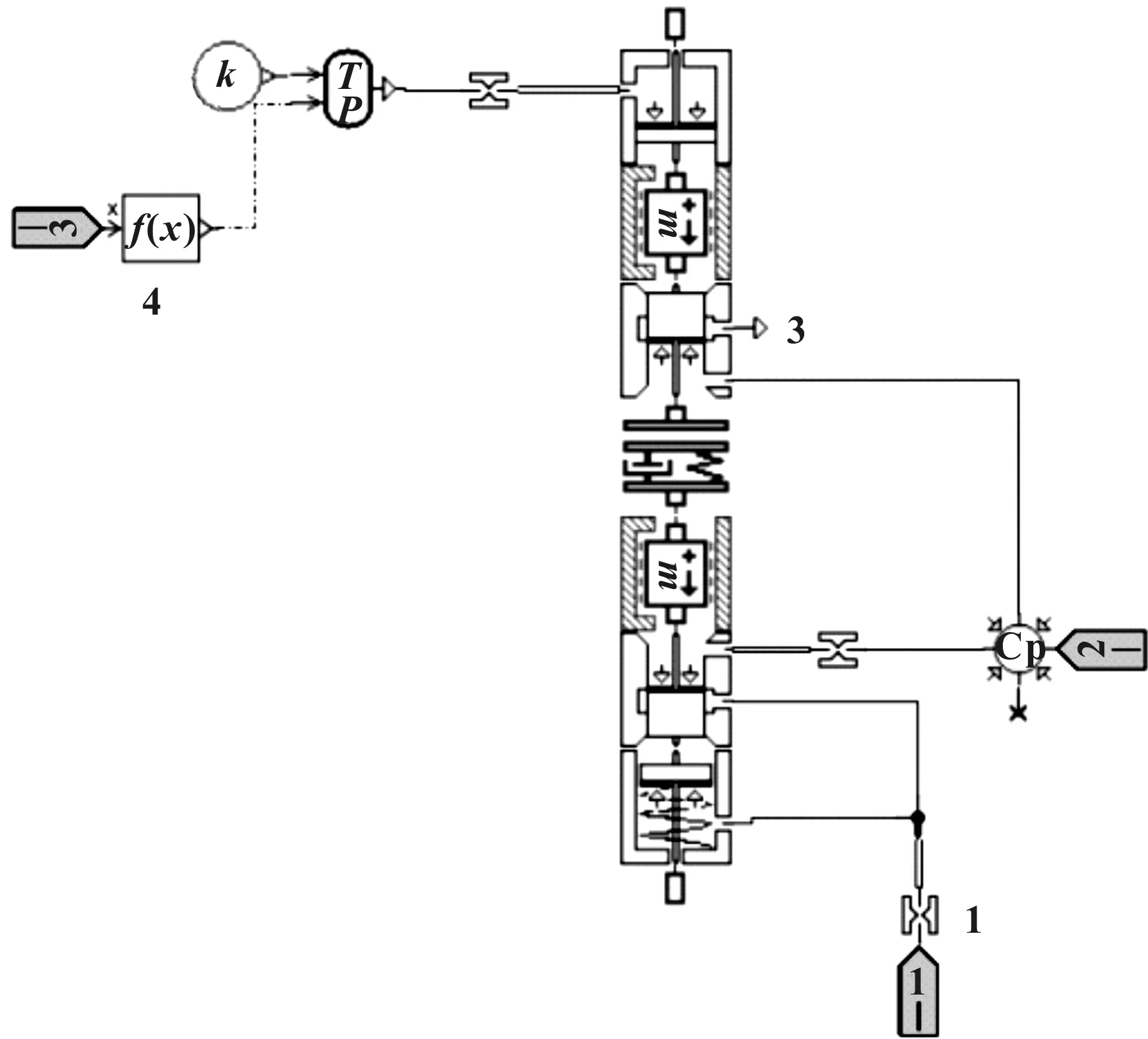

根据继动阀实际物理结构和工作原理搭建AMESim仿真模型,如图7所示。输入继动阀结构参数并进行仿真分析[4]。

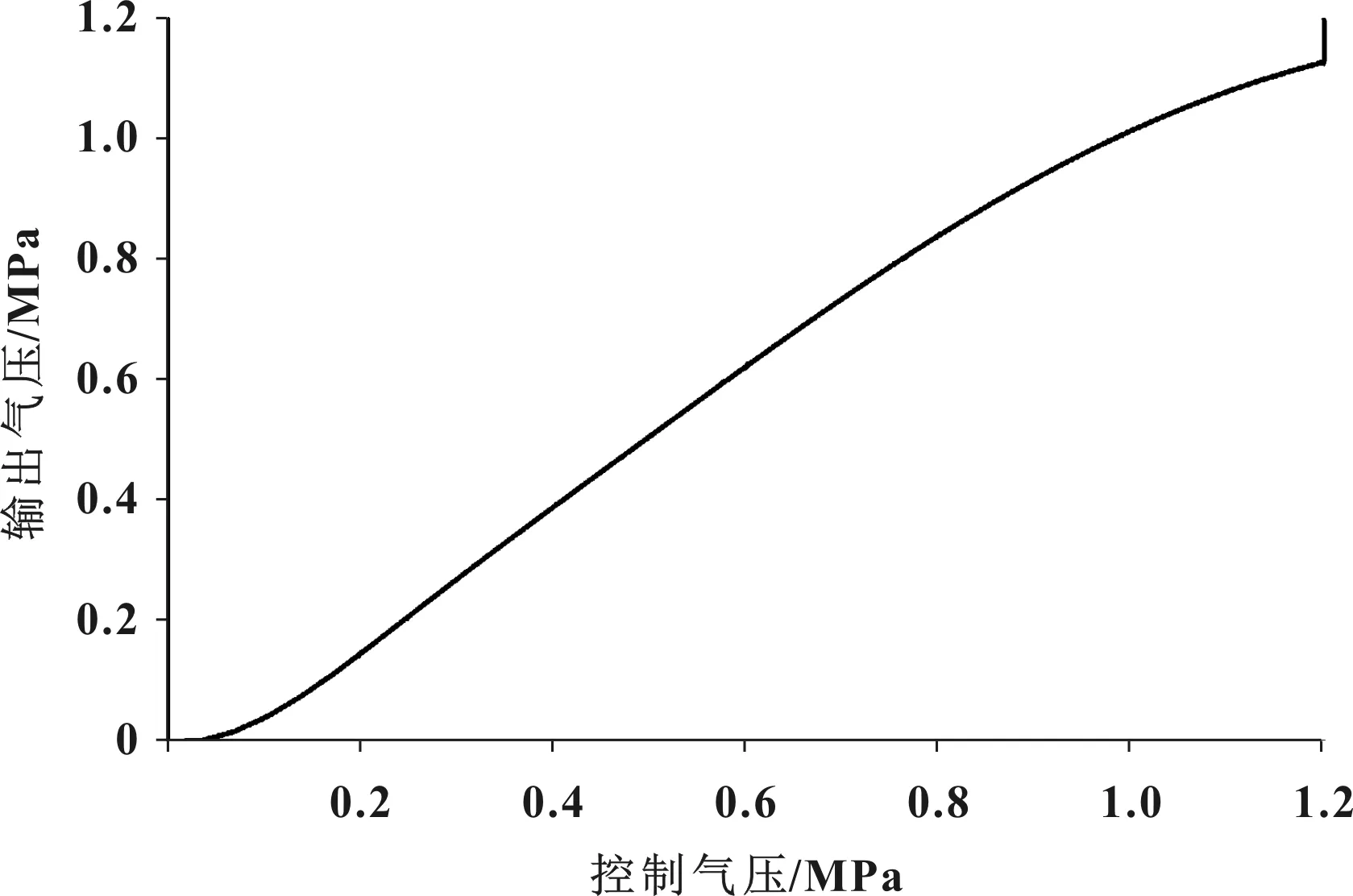

继动阀控制气压与输出气压的关系曲线如图8所示。由图可知,输出端气压先要克服阀门开启压力,随着控制气压增大克服开启压力后,输出端气压随控制端气压的增大基本呈线性增大。继动阀响应曲线如图9所示。由图可知,在控制气压作用下,输出端气压快速上升达到稳定值,达到稳定压力75%所用时间为0.25 s,响应迅速,符合继动阀工作原理。

图7 继动阀仿真模型

图8 继动阀控制气压与输出气压的关系曲线

图9 继动阀响应曲线

1.3 ABS电磁阀仿真模型

ABS电磁阀是防抱死控制系统的执行装置,串联在制动管路中,按ABS控制系统的命令控制制动气室的增压、减压、保压以调节制动力,防止制动过程中车轮发生抱死,并将制动滑移率控制在最佳值附近,充分利用路面附着系数,提高制动性能[5]。

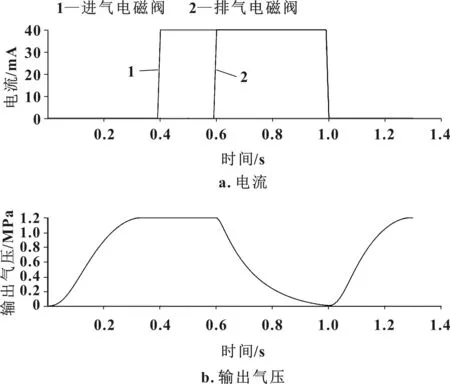

ABS电磁阀结构原理如图10所示。车辆制动增压时,进排气电磁阀都不通电,压缩空气进入腔体15,克服弹簧压力,从而打开进气阀口3,使出气口4输出气压。保压时,进气电磁阀通电,使压缩空气进入进气阀先导气室1,关闭进气阀,同时排气电磁阀依旧断电,使得排气阀口6依旧关闭,ABS电磁阀处于保压状态。减压时,进排气电磁阀都通电,进气先导气室里的气压关闭进气口,同时排气先导气室里的气压打开排气口,使气体从排气口9排出[6]。

图10 ABS电磁阀结构原理

根据ABS电磁阀物理结构和工作原理搭建AMESim模型,如图11所示,输入ABS电磁阀结构和特性参数进行仿真。

图11 ABS电磁阀仿真模型

输出气压与进、排气电磁阀关系曲线如图12所示。根据ABS电磁阀工作原理,在0~0.4 s内进、排气电磁阀都不通电,即仿真增压工况,由仿真结果可见,此时间段内出气口压力增大并保持在稳定值。在0.4~0.6 s内进气电磁阀通电,电流输入为40 mA,排气电磁阀不通电,即仿真保压工况,由仿真结果可见,该阶段内出气口压力保持不变,处于保压状态。在0.6~1 s进、排气电磁阀都通电,且给予40 mA的电流值,由仿真结果可见,此时间段内出气口压力迅速降为0,ABS电磁阀进行减压。整个增压、保压、减压过程与ABS电磁阀工作特性相同。

图12 输出气压与进、排气电磁阀关系曲线

1.4 前后桥制动气室仿真模型

制动气室与制动器相连,由制动阀操控而来的压缩空气进入制动气室,推动推杆,推杆使制动蹄压紧在制动鼓上,实现车辆的制动。

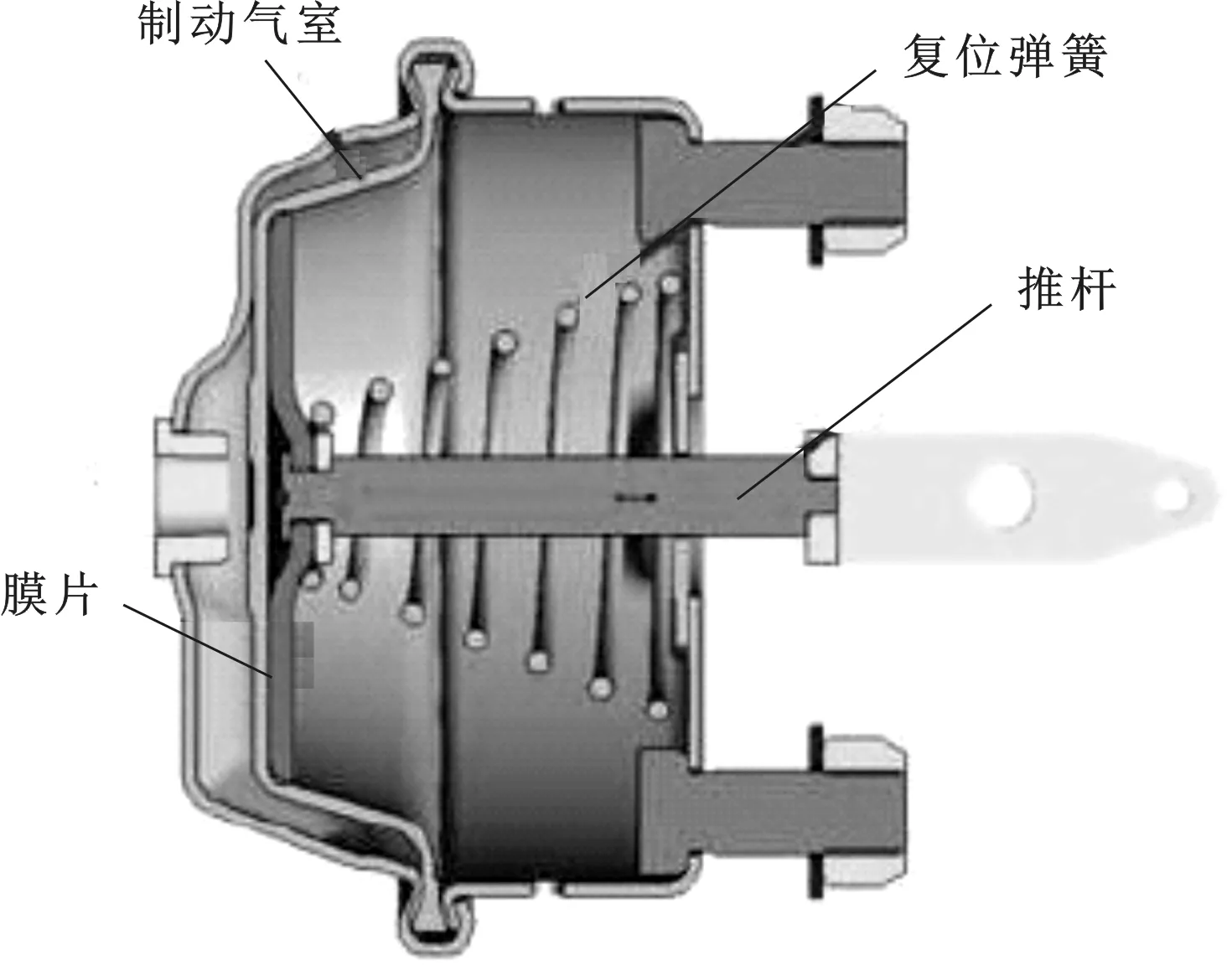

前桥使用单膜片式制动气室,气体推动膜片克服复位弹簧,使得推杆伸出,如图13所示。

图13 单膜片制动气室

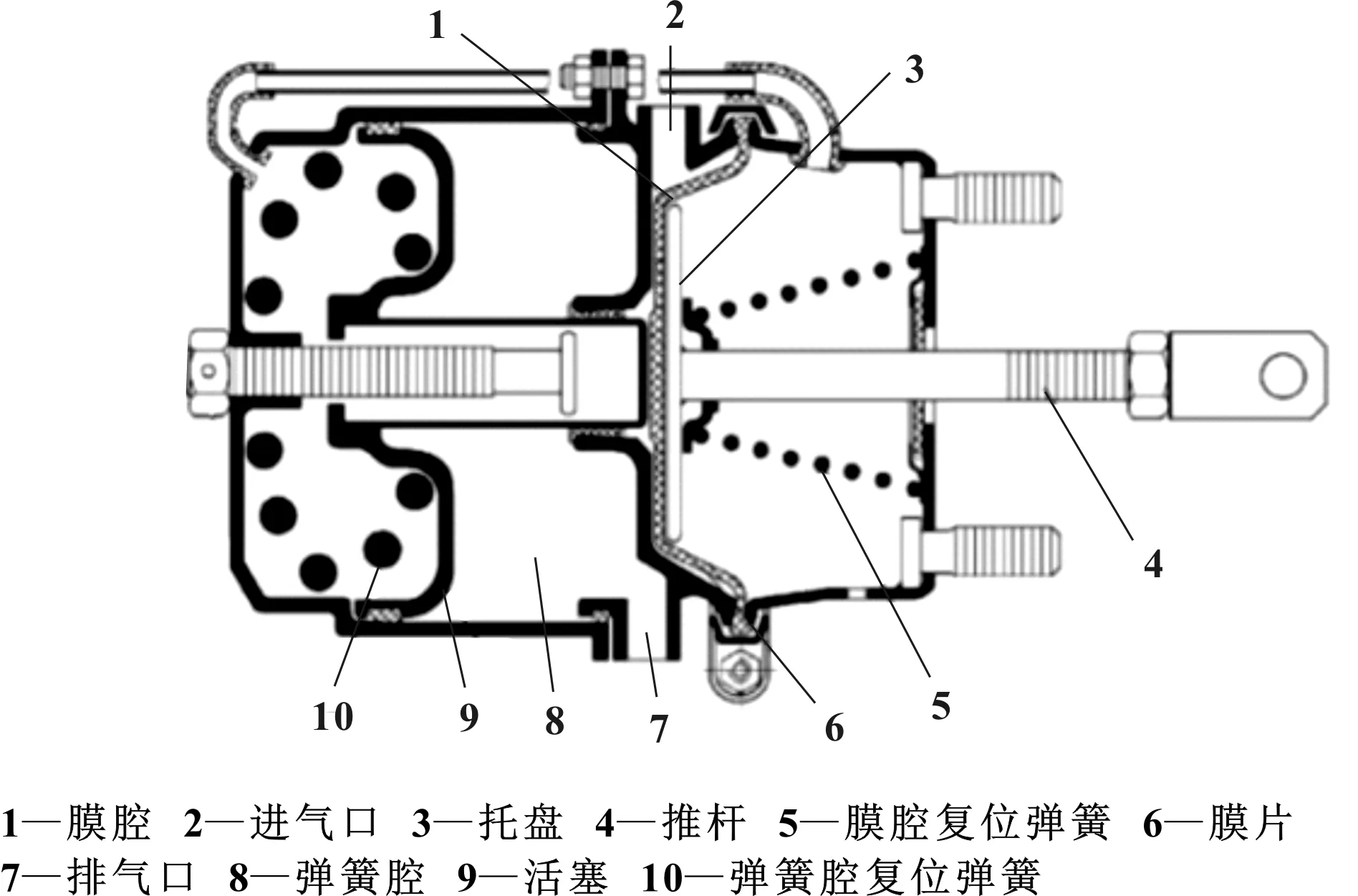

后桥采用弹簧膜片式制动气室,该制动气室存在两个气腔,膜腔用于行车制动,弹簧腔用于紧急制动和驻车制动,且两腔相互独立,如图14所示。常规制动时,制动管路中的压缩空气由进气口2进入膜腔1,由膜片推动托盘,克服膜腔的复位弹簧,使推杆伸出。驻车制动或紧急制动时,通过手制动阀的操作,弹簧腔8的压缩空气由排气口7排出,在复位弹簧作用下,推出推杆,作用于制动器,对车轮施加制动力[7]。

图14 弹簧膜片式制动气室

根据工作原理及结构特征,建立AMESim模型如图15和图16所示。

图15 单膜片式制动气室仿真模型

图16 弹簧膜片制动气室仿真模型

1.5 制动系统仿真模型

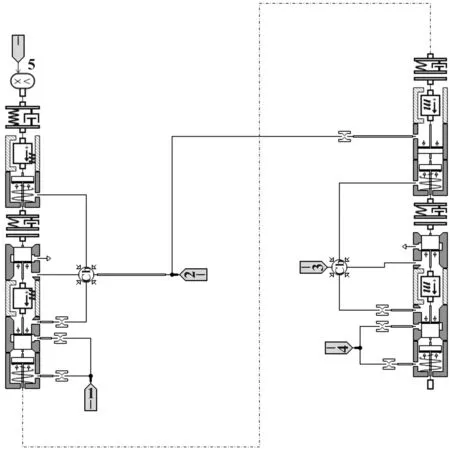

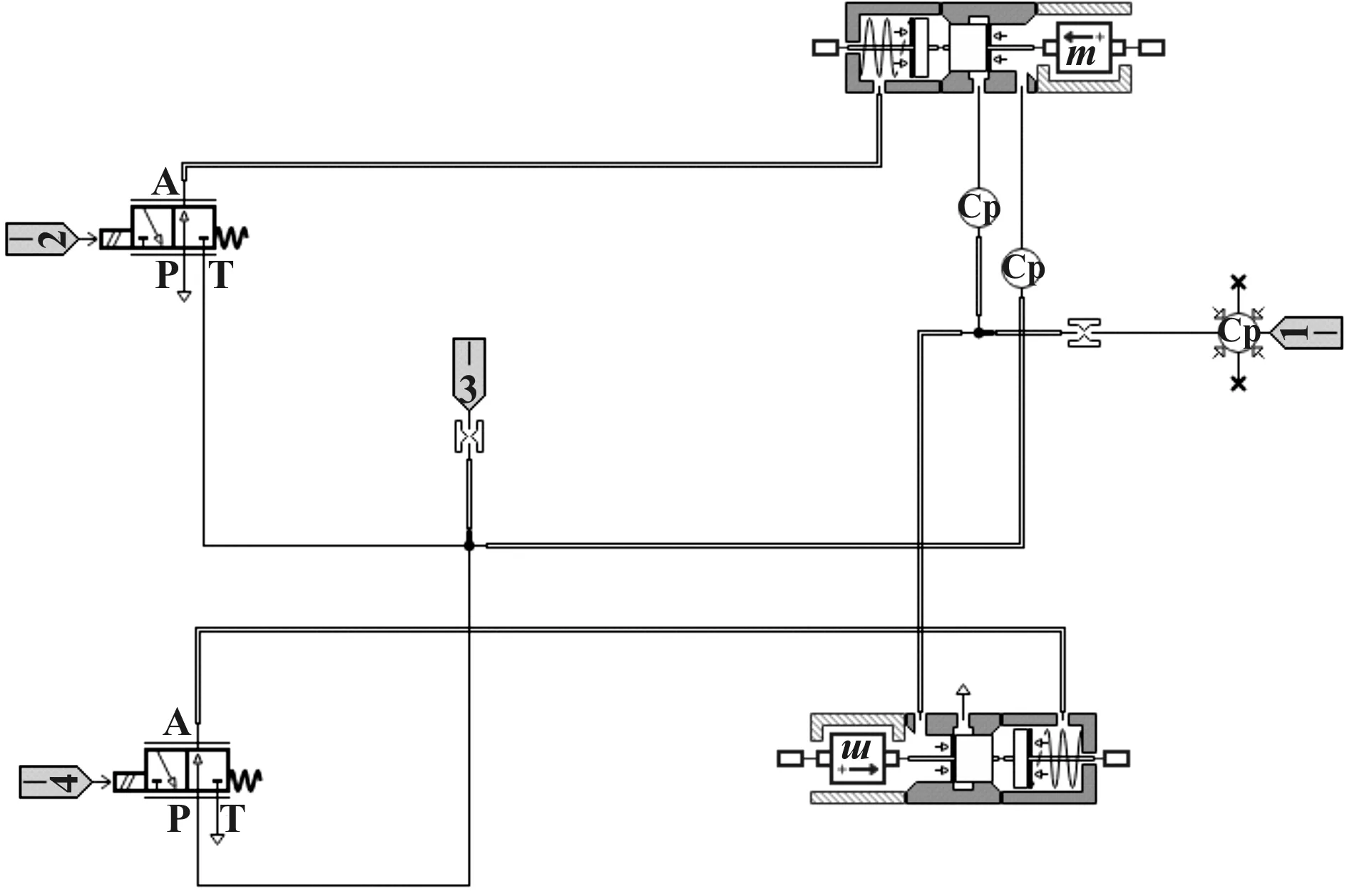

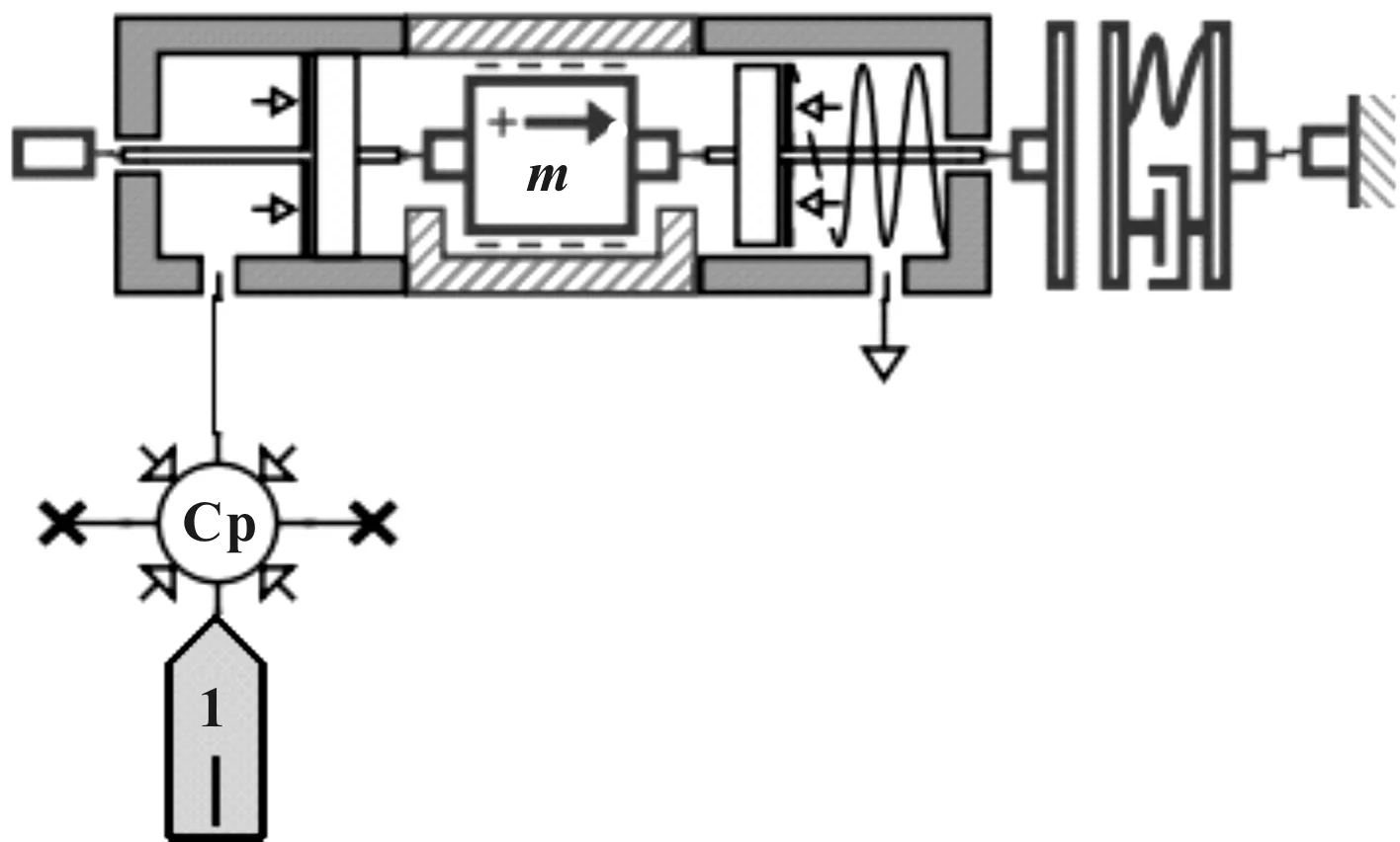

根据图1的制动系统布置方式及车型制动管路特征,将各阀用管路连接起来形成整个制动系统仿真模型,如图17所示。仿真时间设置为4 s,步长为0.01 s,对制动系统进行仿真分析。

图17 制动系统仿真模型

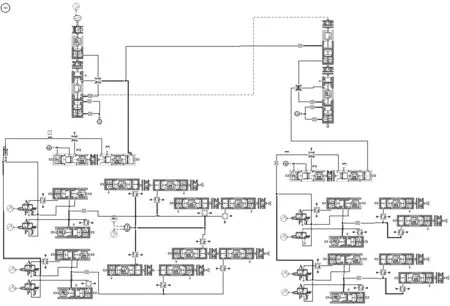

制动系统响应时间变化曲线如图18所示。由图可以看到,随着顶杆位移的增大,先克服开启压力后,前桥制动气室气压在0.46 s达到稳定气压的75%,后桥制动气室气压在0.5 s内达到稳定气压的75%,前后桥响应时间均小于0.6 s。相较于制动阀,整个制动系统因管路、阀等因素影响,响应时间增大,且由于后轴管路较长,导致前轴响应略快于后轴。

图18 制动系统响应时间变化曲线

2 制动系统的优化

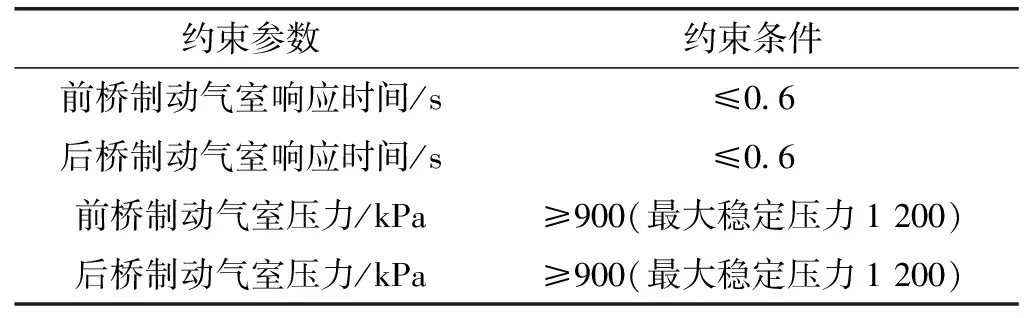

基于AMESim联合多目标优化软件,对制动系统的管路特性参数进行优化,可提高制动响应时间,基于建立的AMESim制动系统模型,在AMESim软件菜单的接口里选择管路特性参数作为输入参数,即设计变量,以制动气室气压作为输出参数,优化目标为使制动气室气压达到最大稳定气压75%的响应时间最短,制动系统优化约束条件见表1。将接口设置好后选择导出格式为多目标优化文件,建立模型调用文件,设置为.bat格式。

表1 制动系统优化约束条件

在多目标优化软件中调用AMESIim模块,设置设计变量及设计目标,并根据管路特性参数的上下限值设置约束条件,采用全局探索优化与数值优化自由组合的Pointer-2算法进行优化,结果见表2。由优化结果可以看出,前桥优化前的响应时间为0.46 s,优化后的响应时间为0.41 s;后桥优化前的响应时间为0.50 s,优化后的响应时间为0.43 s。前后桥响应时间明显缩短。

表2 响应时间优化结果 单位:s

3 整车制动性能仿真分析

前文讲述了制动系统各阀的AMESim仿真模型搭建以及整个制动系统仿真计算,而制动性能的好坏需要与整车结合起来进行评价,在整车模型的基础上分析制动响应时间、减速度以评价制动性能的高低。

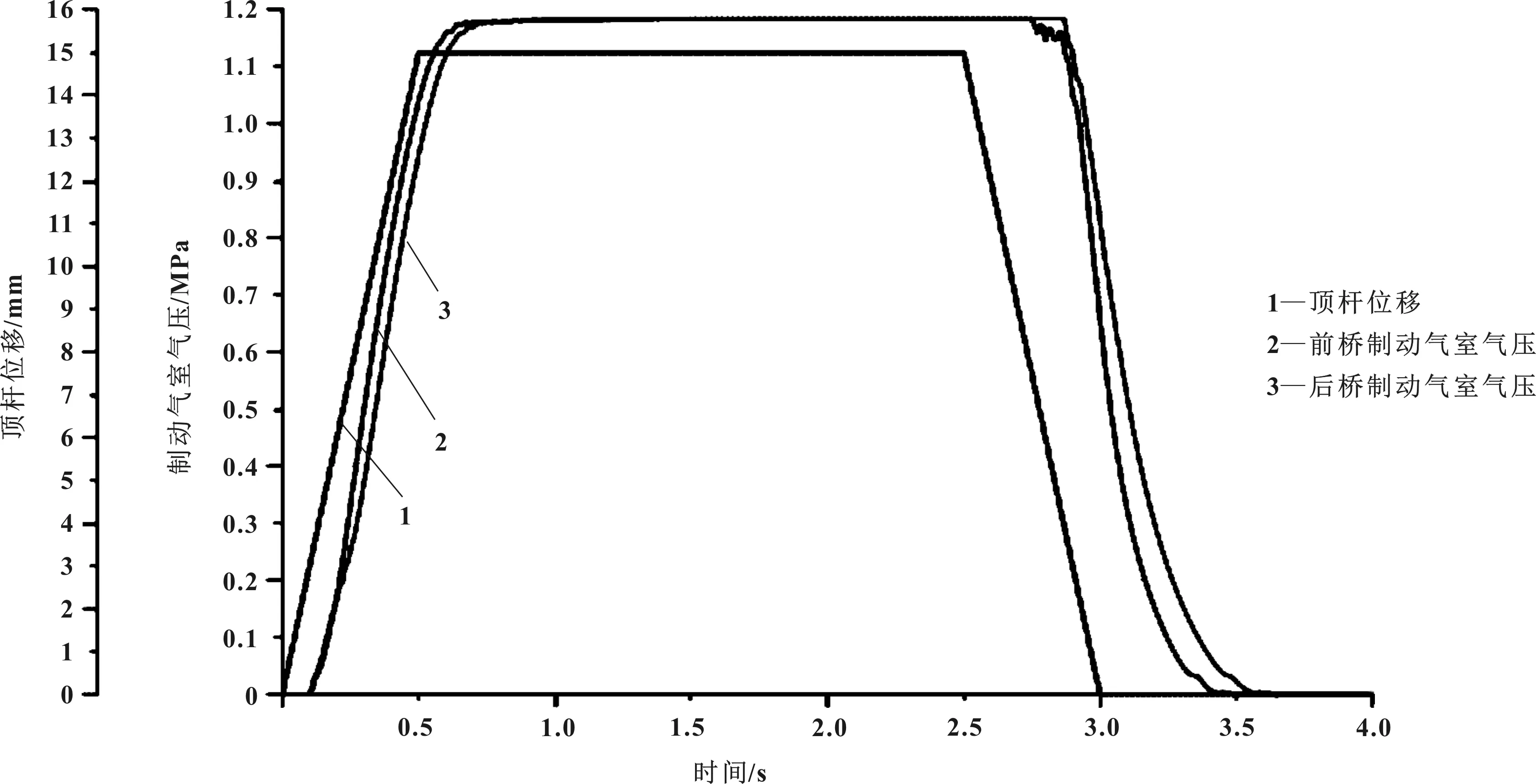

基于AMESim搭建8×4整车模型,根据整车的结构特点搭建仿真模型,如图19所示。为了便于参数的修改,设置全局参数进行整车建模,路面附着系数选择0.8,初始制动时的车速为60 km/h,进行整车制动性能仿真计算。

制动性能仿真结果如图20所示,车辆从60 km/h减速至停车,最大减速度为5.19 m/s2(去除个别因路面不平而引起的尖点),制动距离为34.5 m。因选取车辆开始制动时的前轴所在位置为位移原点,而此处读取的是质心处位移数据,故位移前面一段为负值。

图20 制动性能仿真结果

4 结论

(1)AMESim可搭建详细的仿真模型,仿真精度高。本文通过研究商用车制动系统各阀结构特点搭建了各阀仿真模型,又根据实车管路布置方案和管路特性参数连接各阀形成整个制动系统仿真模型,通过计算分析,仿真结果与实际规律相符,说明可通过该模型计算分析制动系统的响应特性。

(2)基于建立的AMESim制动系统模型,联合多目标优化软件,对制动系统结构特性参数匹配优化,使制动系统响应时间明显缩短。此外,根据整车结构特征建立道路、轮胎、悬架等模块,搭建整车制动系统仿真模型,用于分析计算整车制动距离、减速度等制动性能。