点胶机生产中新型自动化上料机构的应用研究

阎小鹏

摘要:本文探讨了一种新型的自动化上料机构,并将其应用到点胶机生产实践,旨在避免人工浪费,降低生产成本、增加工业生产效益。该上料机构,通过协调应用传送装置、推料组件与载物台组件,提高了上料的自动化程度,使上料更为快捷。将此上料机构应用于点胶机生产,明显优于传统手工上料的方式,使上料过程不再繁琐,提高了点胶机的生产效率,实现减本增效的预期目标。

关键词:上料机构;点胶机;推料组件;载物台组件

目前,产品工艺中的油漆、胶水与其他液体,要想精准滴、涂、注、点到各产品的精确位置,需要点胶机的参与,以实现弧形、圆形、画线和打点。许多电子产品点胶都是应用点胶机,例如,LED芯片或硅麦等。点胶机适用胶水众多,例如,硅胶、锡膏、热胶、环氧胶、EMI导电胶、COB黑胶、银胶、环氧树脂、白胶、螺丝固定剂、瞬间胶、散热膏等,因此在工业生产中发挥着不可或缺的作用。以往国内许多企业使用的点胶机为“人工+机器”的上料方式,然而,在工业发展持续提速的背景下,传统点胶机在实际应用中暴露出愈加明显的问题,例如,出错率高、工作效率不理想、对人工要求高等,既难以满足当前的工业生产需求,也增加了成本。因此,本文主要探讨一种能实现自动化上料的机构,认为将其应用于点胶机生产,能较大程度提高上料的效率,降低对人工的要求,减少人工出错的概率,降低生产投入。

一、新型自动化上料机构的结构与原理

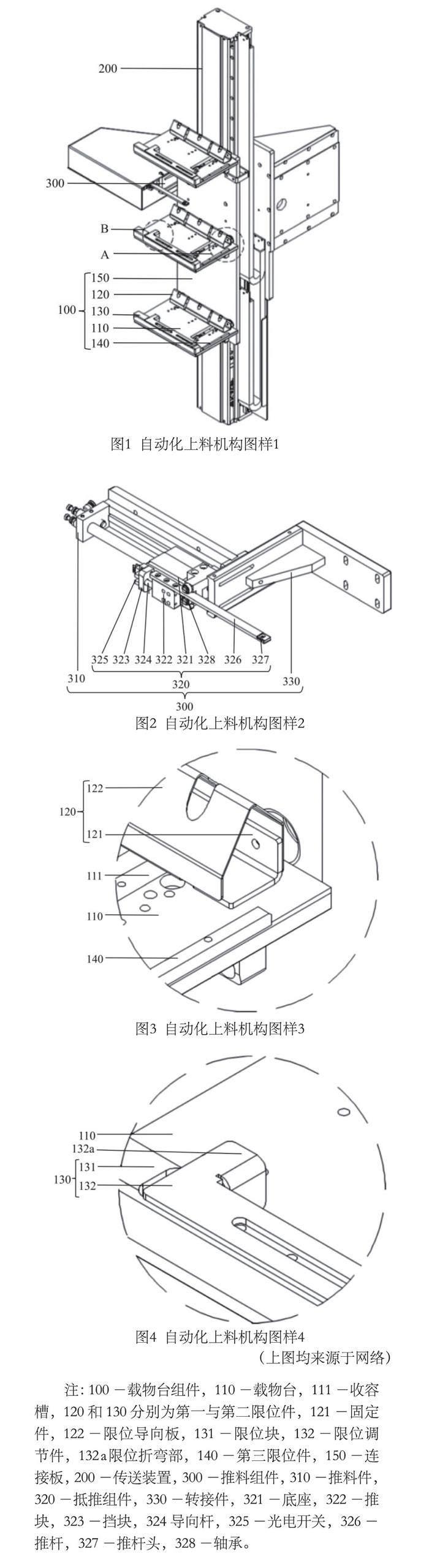

新型自动化上料机构主要由载物台组件、推料组件和传送装置三个组成部分,在这些组成部分的作用下,该机构实现上料自动化,提高了点胶机的效率。其中,载物台组件具体包含载物台,以及第一和第二限位件,上述限位件均并行间设在载物台上,第一与第二限位件之间为料盒夹,且第一限位件具有弹性形变的特点。载物台组件发挥作用的方式,与传送装置相连,通过传送装置驱动载物台组件,使之按照设定的方向运动(即垂直方向)。推料组件主要包含推料件以及与推料件驱动相连的抵推组件,其中推料件的驱动能驱动抵推组件,将料盒内的工件朝水平方向抵推,在传输装置上进行推料组件设置。

点胶机主要机构为下料机构、点胶机构与输送机构,其在实际生产中借助新型上料机构,能保障上料和点胶工作的自动化水平。新型上料机构的抵推组件,发挥着驱动机械运动的重要作用,主要包括光电开关、推杆、导向杆、挡块、推块等结构。推料件驱动、推块和底座相连,其中推块连接底座滑动,使得自身横向滑动,并完成第一导向孔设置。挡块的设置则选取和推块相对的位置,设于底座上并完成第二导向孔设置,对应第一导向孔。导向杆穿设于第一与第二导向孔,并在导向杆上设置弹簧,抵接挡块与推块。在挡块背离推块的一侧设置光电开关,具体作用是检测挡块与推块的距离。推杆一端与推块相连,推杆的延伸方向与推块滑动方向一致。同时,轻松拆卸下推杆头,连接推杆其他端点,为了抵推工件,在推杆头进行抵推凹槽的设置。推块设置有两个轴承,其一与推杆一侧滚动抵接,其二与另一侧抵接。自动化上料机构的图例,见图1-4。

二、点胶机生产中新型自动化上料机构的具体应用及优势

(一)点胶机中自动化上料机构的具体应用

点胶机实际应用自动化上料机构的过程中,通过运行传送装置,垂直移动载物台组件,料盒也随着载物台垂直方向移动。抵推组件在推料件驱动下水平移动,为抵推料盒内的工件形成作用,顺利实现了上料的自动化,进而显著提升生产效率,避免了企业实际生产不必要的成本投入。由于第一限位件具有弹性形变特点,操作人员通过向第一限位件抵推料盒,能实现弹性形变,由此增加两个限位件之间的距离,随后朝下放置料盒并将手松开,就能让第一限位件状态恢复,两个限位件共同挤压料盒,确保料盒在两个限位件间的稳定性,由此,随着载物台的垂直移动,料盒也能平稳的在垂直方向运行。

与此同时,在人员实际操作方面,新型自动化上料机构也展现出快捷、方便的特点。由于在传送装置和第二限位件之间设置第一限位件,相关人员在具体操作时,如果所处位置背离传送装置的载物台一侧,可将料盒朝远离操作人员的方向推动,直接和第一限位件抵接,引发第一限位件形变,如此方式与工作人员的操作习惯更为相符,例如,将料盒推动到靠近人员的方向,让第一限位件出现形变。另外,在其他实施案例中,第一限位件与第二限位件朝着推料件驱动方向设置,而在本文实施案例中,第一限位件、第二限位件与载物台是横向延伸的,在其他实施案例中,也可朝垂直方向延伸。

为了让自动化上料机构在点胶机生产中发挥更大的作用,还设计了料盒空置报警,注重料盒的尺寸调节。具体而言,通过将第二长孔设于限位调节件上,确保第一限位件延伸方向和第二长孔长度方向并行,同时将多个第二连接孔设于限位块,对应第二长孔,穿设于第二长孔和连接孔的第二紧固件,应包含在载物台组件内,以达到有效调节料盒尺寸的目的。限位块和第二限位件是否紧固,很大程度上依赖于第二紧固件。换言之,限位调节件移动后,也会相应改变第二长孔相对第二连接孔的位置,限位折弯部相对第三限位件的距离随之出现变化。所以,第三限位件与限位折弯部,对于尺寸不同的料盒都较为适宜,保证了自动化上料机构的高实用性。设计料盒空置报警,使连续生产得到良好保障,同时设备设置警示装置,即接近开关。接近开关收容槽设置于载物台,负责检测载物台有无料盒,如果检测到无料盒,就会自动警报,警示操作人员要放置料盒。例如,针对有着上下关系的两个载物台,上方位置的为第一载物台,另一个为第二载物台,推料组件将第一个载物台料盒内的工件推完后,会上升第二载物台,如果接近开关检测到第二个载物台无料盒时,会通过警报的方式,及时提示操作人员。采用此设计,能确保面对大小不同的料盒,上料机构均能良好适应,并且调节加料数量,为生产连续性提供良好保障。

(二)点胶机生产中新型自动化上料机构的优势

第一,此种上料机构可以提高自动化程度,有效减少人员工作量和人工投入,借助推料组件与传送装置自动上料,向点胶机构传输,确保生产所需。第二,点胶机应用自动化上料机构,便于实际操作,利用抵推料盒带动第一与第二限位件之间的互相作用,发挥第一限位件的弹性形变特性,确保料盒在载物台稳定朝着垂直方向移动,保障点胶和上料都能自动化进行。

三、结语

综上所述,本文探讨了一种自动化上料机构,以改善传统点胶机容易出错、工作效率不佳的缺陷。应用该上料机构,能高效便捷的将物料上到机器内,借助传输结构供到点胶机工作。整体而言,在点胶机生产中自动化上料机构的应用价值显著,明显优于传统手工上料的方式,上料过程不再繁琐,让生产更具效率,实现减本增效的预期目标。

参考文献:

[1]修博文.微量点胶过程中胶液转移与铺展行为研究[D].沈阳:沈阳工业大学,2022.

[2]雍艳,姚远建,张丽川.提高半自动点胶机的点胶合格率策略[J].集成电路应用,2022,39(05):20-21.

[3]沈洋平.一种全自动点胶机进出料装置的设计[J].电世界,2022,63(02):40-43.

[4]张勇飞.基于机器视觉的点胶机目标定位技术研究[D].桂林:桂林电子科技大学,2021.

[5]严相.高速点胶机四轴运动控制器设计与研究[D].武汉:华中科技大学,2021.

[6]王居飞,樊军庆,吴迪,等.基于平面传动机构的橡胶打包机自动上料机的设计[J].机械传动,2017,41(10):166-172.

[7]林和德,温明生.点胶机周转机构改进设计[J].闽南师范大学学报(自然科学版),2018,31(01):30-35.