自动化技术在煤矿机电设备方面的应用研究

摘要:自动化技术的广泛应用促进了我国经济发展。对于煤矿生产中机电设备而言,自动化技术的应用能显著提高生产效率,降低工人劳动强度。基于此,为提高自动化技术在煤矿机电方面的应用效果,本文从煤矿机电设备自动化技术的特点与优势入手,以某煤矿2号、3号矿井为例,基于自动化技术提出一种煤矿机电设备的全生命周期管理系统,以此提高自动化技术的应用效果。

关键词:自动化技术;机电设备;全生命周期

煤矿机电设备在煤矿生产中有着极为重要的作用,具有类型多、分布广、移动性强、检修频繁的特点,如果完全依靠人工管理与维护,难度极高,维修人员无法实时掌握机电设备所处位置与运行情况,不仅费时费力、效率极低,还增加了煤矿企业的经营成本。如果能应用自动化技术,建立用于煤矿机械设备的全生命周期管理系统,会大幅提高煤矿机电设备的工作效率。

一、煤矿机电设备自动化技术特点

(一)安全可靠

当前,信息技术、PLC、微电子技术等被应用到煤矿机电设备中,对我国煤炭行业的发展起到了极大的促进作用。经过调查发现,在自动化技术应用后,煤矿生产安全事故有了极为明显的下降。由此可见,自动化技术有着极强的可靠性,能大幅提高机电设备的安全程度。与以往人工操作相比,自动化技术能有效监督与管理所有生产环节,并及时判断故障,向管理人员提供具有参考意义的解决方案,确保煤矿生产的顺利开展。此种模式可在各类复杂环境下规避许多隐性风险,以此确保煤矿生产的高效和安全。

(二)智能化程度高

自动化技术是当前诸多先进技术的集合体,显著特点是智能化。煤矿机电中应用自动化技术也能凸显出此特点,管理人员利用此项技术收集与分析煤矿生产的信息,确保所有机电设备均能维持稳定运行。智能化极强的自动化技术能在一定程度上预测煤矿机电设备的故障,在适当时间提醒管理人员机电设备可能发生的故障,引起维护人员的注意。

二、煤矿机电设备应用自动化技术的优势

基于上述自动化技术的特点,将其应用于煤矿机电设备中极为必要,优势包括以下内容:

(一)提高安全系数

自动化技术应用于煤矿机电设备的显著优势是大幅提高煤矿生产的安全系数。具体而言,通过运用自动化技术中的信息技术、智能化技术等技术,可以提高机电设备运行效率,并以实际情况为准,调整设备运行状况,提高机电设备运行的安全系数。与传统人工操作相比,应用机动化技术后,机电设备的运行精密度、反应速度高于人工操作,即使发生意外故障也能第一时间采取相应措施,提高煤矿生产的安全系数。

(二)提高生产效率

对于煤矿开采而言,多数煤矿分为露天开采与深度开采两种,在完成露天开采后,涉及深度开采。与露天开采相比,深度开采的难度更高,开采工序也更为繁杂。煤矿生产企业会充分考虑现场所有干扰因素,并进行综合考量,最后制定较为合理的施工方案。基于此,此流程中不论是干扰因素的收集,还是综合分析,均为人工操作,不但会增加工作人员的劳动强度,也无法完全保障工作人员的安全。而通过应用自动化技术,可以解决此项技术难题,工作人员通过预先设定的程序对各类机电设备进行精确操作,攻克煤矿开采过程中存在的难点,进而实现高效运行,简化开采流程,提高生产效率。

三、煤矿机电设备自动化技术的应用策略

自动化技术应用于煤矿机电设备极为必要,以某煤矿企业的2号、3号矿井为例,基于自动化技术,提出一种可用于煤矿机电设备的全周期管理系统,具体如下。

(一)案例概况

该煤矿生产企业计划开采2号、3号矿井,由于井田南侧存在自燃现象,无法进行开采,因此只能开采其他部分。内部煤层厚度为3.5~3.6m,平均为3.3m,北侧厚度较高,南侧厚度较薄,结构简单,其中掺杂夹矸,厚度在20cm以上,岩性为泥岩、粉砂岩,埋深在65m以下。2号、3号矿井标高变化在1100~1118m。上述两种矿井的主要系统有供电系统、运输系统与采掘系统。

1.供电系统

该煤矿企业采用10kV变电所进行供电,井下电压为10kV,以380V电压供应其他低压负荷用电,并在井下排水区域额外设置配电室,容量为342.22kW,运行容量为266.34kW,需用系数与功率因数均为0.75,额定功率为266.34kW,有功功率为196.97kW。井下消防系统电负荷为二级,容量为233.7kW,运行容量为158.4kW,需用系数与功率因数均为0.75,额定功率为158.4kW,有功功率为127.04kW。掘进设备电压等级有四个档次,分别为33300V、1100V、650V、126V。

2.运输系统

该煤矿采用胶带输送机进行运输,2号、3号井的工作面采用型号为SGZ900的刮板运输机,功率为1050kW,每小时可传输2000t左右,链速为1.25m/s左右。同时,采用型号为SZZ1000的装载机,装机功率为400kW,能在一小时内装载2500t左右,设计长度为50m。所采用破碎机型号为PCM200,功率为200kW,每小时可破碎2500t煤炭,伸缩胶带型号为DSJ120,功率为1200kW,带宽为120m,带速为3.15m/s,每小时可输送1200t煤炭。

3.采掘系统

矿井工作面采用的是型号为ZY9500的液压支架,2号、3号矿井共采用了141架,在运输顺槽端头安装六架型号为ZY7200的端头,同时配备型号为MG500的牵引双滚筒采煤机,SGZ900型刮板运输机,SZZ1000桥式转载机,型号PCM200锤式破碎机,以及若干乳化液泵与喷雾泵,掘进机型号为EBZ-160。

综上所述,该煤矿企业规模较大,采用的机电设备型号极为复杂,如果仅凭人工进行管理与维护,难度较高,效率较低,因此,该管理人员决定将自动化技术应用其中,建立一种可以对机电设备统筹管理的自动化系统。

(二)设计目标

该系统以实用、先进、经济为根本,立足于煤炭行业根本需求,提高企业的自动化水平,将机电设备管理信息化、自动化,实时采集与监控所有机电设备产生的数据,以此提高管理人员的监控力度,达到节约煤矿生产成本、提高生产效率与安全系数的目的。该系统应实现以下目标:

第一,安全报警。自动化机电设备管理系统最为基本的是满足煤矿生产的安全需求,该系统可通过采购、台账、库存、维护、监控、报废七个功能模块实现煤矿机电设备的自动化控制。

第二,数据检测与数据共享。在上述功能模块的基础上,建立数据共享机制,在各个部门中实现数据共享,当机电设备出现故障后,能第一时间将数据信息传输至控制中心,由管理人员进行决策。

第三,将安全数据作为中心,通过信息管理系统,实现煤矿机电设备的自动化控制,监控人员判断各个机电设备的运行状况,以此提高煤矿机电设备的安全系数。

(三)整体结构

由于2号、3号井下的生产点较为分散,要以井下煤矿机电设备的实际所处区域确定数据的传输模式。因此,煤矿机电设备与控制中心的通信方式选择CMDA,此通信制式信号传输速度较快,传输过程稳定,运营费用较低,符合煤矿机电设备自动化控制需求。例如,井下工作面较远,此网络无法完全覆盖,可利用宽带接入的方式连接,框架则采用当前技术较为成熟的NET框架。

1.表现层

此层也可称为显示层,主要是显示信息数据,不需要在此层面安装逻辑应用,也不需要特殊维护。从本质上看,此层结构为人机接口,并不涉及数据处理与数据收集,只是将其他层面涉及的数据呈现给用户。

2.业务层

此层由煤矿机电设备的采购系统、库存系统、设备检修维护系统、设备报废系统等重要系统共同构成,作用为数据处理,该全生命周期自动化控制系统的多数功能均来自此层面。

3.存储层

此层由数据访问层与持久层共同构成,数据访问层是提供给表现层的接口,用户可通过表现层进入数据访问层调用与修改相关数据。而数据持久层仅具备数据存储功能,所有煤矿及机电设备的相关信息数据均存储于此。

(四)安全设计

为满足该系统的安全性,要从数据库管理与应用系统两方面入手。

1.数据库管理

数据库管理是该系统的核心,煤矿机电设备的运行状况、型号、历史故障信息均存储于数据库中。因此,数据库管理对设备安全运行、系统信息安全极为重要。技术人员可提高对存取控制与备份管理的重视程度,对系统所有访问用户进行权限控制,为用户分别设置不同的操作权限,并定期备份数据库中的信息,不但能确保数据库的信息安全,还能防止意外事故造成的信息丢失。

2.应用系统

此方面指的是保护业务层面中所有系统的用户权限以及用户密码,为不同的员工设置不同的用户名,不同用户名的功能权限存在差异,用户只能在范围内进行浏览。密码保护指的是保护所有用户名与密码,防止不当操作产生损失。

从上述数据库管理与应用系统两方面对用户权限、密码进行限制,并通过数据备份最大限度上防止数据丢失,以此完成该系统的安全设计。

(五)数据库

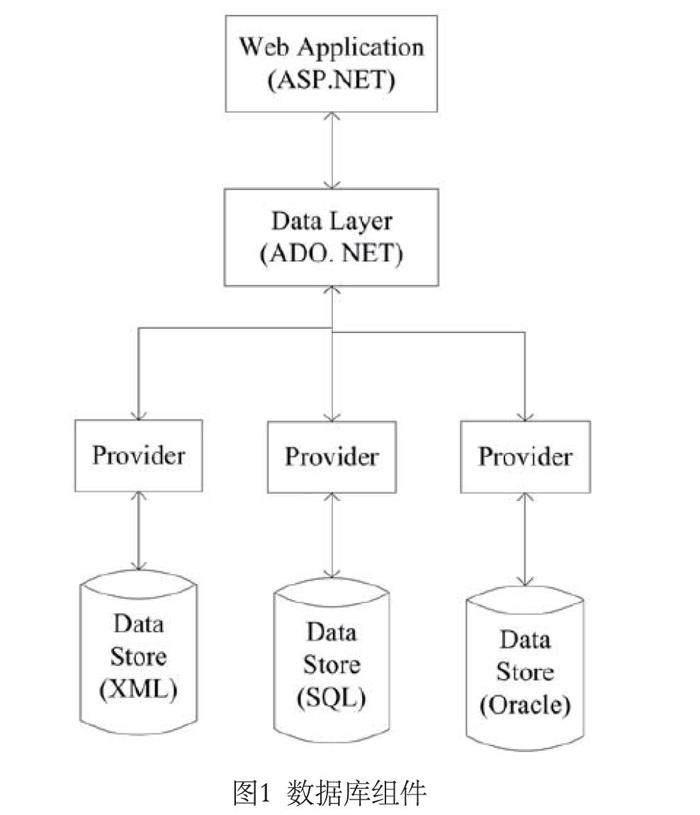

该系统数据库涉及的组件构成了基础结构,如图1所示。

数据源是数据库中数据的根本来源,此系统的基本数据源设计如下。

1.煤矿机电设备基本信息

基本信息包括设备名称、设备类型、价格、数量、总价、购买日期、厂商。此类信息为机电设备的基本信息,通常此类信息的更新频率较低,只有在设备报废后才需要更新,数据类型分别为nvacha、float、int、datetime,长度在8~50B。

2.数据访问层用户信息

此类信息与机电设备基本信息相差较大,需要实现信息的修改、删除以及添加操作,包括用户名、密码、用户类型,技术人员以用户类型为准赋予不同权限,数据类型有int、nvacha,密码的字节长度为50B,其他则为4B。

3.设备运行信息

此类信息具有极强的实时性,主要来自煤矿机电设备表面安装的传感器,传感器收集相关数据后会将其传输至存储层进行存储,如果用户需要调用此类信息,要通过数据访问层,此类信息包括设备名称、运行温度、使用日期、运行状况、历史故障等,数据类型为nvarchar,字节长度为50B。部分数据信息会传输至安全预警系统中,技术人员可预先在安全预警系统中设置阈值,如果传感器采集的数据超过阈值,会及时向管理人员发出警报,管理人员调用相关信息并采取有针对性的措施。

4.设备采购信息

作为全生命周期系统,设备采购信息也必须存储至数据库中。此类数据包括机电设备编号、名称、操作方法、厂商、采购日期、采购人员等,数据类型为Int、nvarchar,字节长度为4~50B,此类数据一经录入无法修改,需要最大程度上保护数据。

5.设备检修记录

此类信息需要实时更新,以每个机电设备的特有编号为准,建立不同的数据表格,将设备名称、数据类型、厂商家族疾病录入其中,并在每次检修后由工作人员更新,确保信息的实时性,此类数据类型为nvarchar、float、datetime,字节长度为8~200B。

6.管理人员信息表

管理人员的用户名为该系统最高权限,需要修改与添加所有信息,此信息表内容包括用户名、登录密码、用户类型,此信息表权限较高,可以更改所有信息,数据类型有Int、ncarchar,字节长度为4~50B。

四、结语

综上所述,随着科技的发展,自动化技术的应用越来越广泛,如果能将其应用煤矿机电设备中,可以有效提高生产效率、安全系数以及故障处理效率,本文以某煤矿企业为例,基于自动化技术提出一种用于煤矿机电设备的全生命周期管理系统,该系统能有效降低工作人员劳动强度,在机电设备发生故障的第一时间采取措施,以此降低设备故障对煤炭生产带来的影响。

参考文献:

[1]刘洁.探究自动化技术在煤矿机电设备中的应用[J].矿业装备,2021(02):266-267.

[2]刘涛.自动化技术在煤矿机电设备中的应用[J].内蒙古煤炭经济,2021(05):141-142.

[3]贺润强.自动化技术在煤矿机电设备方面的运用研究[J].内蒙古煤炭经济,2020(20):165-166.

[4]毋晓军.自动化技术在煤矿机电设备中的应用探究[J].中国设备工程,2020(19):163-164.

[5]苑小波,宦超.浅谈自动化技术在煤矿机电设备方面的应用[J].中小企业管理与科技(上旬刊),2020(05):174-175.

作者简介:陈韦龙(1987),男,山东省龙口市人,本科学历,工程师,主要研究方向为矿山机电。