核电站汽轮机厂房钢结构安装方法及质控对策研究

曹毅

摘要:在社会经济快速发展背景下,能源需求越来越大,核电站建设数量越来越多。核电站建设的技术含量较高且风险较大,因此需要严格把控整体施工质量,避免出现安全事故。尤其是在核电站汽轮机厂房结构施工中,需要结合钢结构实际特点和工程施工需求,优化钢结构安装防范,明确施工技术要点,有效提升钢结构施工质量,保障核电站安全、可靠的运行。

关键词:核电站;汽轮机;厂房;钢结构;施工

DOI:10.12433/zgkjtz.20233338

汽轮机厂房是核电站的重要组成部分,厂房建设质量与整体核电站的安全运行息息相关。因此,需要加大对汽轮机厂房结构施工质量的重视程度。由于钢结构截面尺寸和重量较大,且钢结构施工过程中存在很多高空作业,对吊装、安装质量提出了更高的需求。在此背景下,施工单位要严格把控汽轮机厂房钢结构的施工技术要点,同时对钢框架、吊车梁、钢屋架吊装等施工技术要点深度分析,做好全过程质量控制工作,规范质量验收,有效提升工程施工质量。

一、核电站汽轮机厂房钢结构安装技术概述

随着社会经济的发展,能源需求量增加。“节能减排”号召的提出,使国家和社会各界对能源结构调整提出了更高的要求。

核能属于清洁能源,且是可再生资源,使用效率较高,在未来发展中具有较为广泛的前景,受到广泛重视,推动了核电站的大量建设。而汽轮机厂房在核电站建设中占据重要地位,施工单位对汽轮机厂房钢结构施工技术优化设计和精准把控,有效提升整体施工质量,确保各个施工工序高质量开展。汽轮机厂房钢结构施工包含钢结构加工、制作、运输、安装等环节。

安装技术在核电站建设中占据重要地位,首先是钢结构质量轻,具有较高的强度,在使用过程中耐久性好,可以提升核电站的结构强度,保障整体结构的稳定性与可靠性;其次,钢结构方便制作和安装,工期较短,可以有效节约施工成本。此外,钢结构材料可以回收利用,能减少资源浪费,避免引起环境污染等。钢结构安装技术应用对施工现场具有较高的要求,结合工程需求,优化现场布设,保障施工安全。

二、核电站汽轮机厂房钢结构安装技术

(一)钢结构加工

钢结构加工是安装施工技术的前提和基础,该环节中主要涉及以下工作:按照相关工艺规范要求,对钢板、钢管等构件进行标准化切割,同时做好拼装放样、组对、焊接等工作。在具体作业中,严格按照设计图纸要求,精准把控构件制作尺寸,保障钢结构施工质量。

(二)钢结构制作

钢结构制作主要是按照规范要求和设计图纸要求,利用焊接工艺,对加工好的钢材进行标准化组装焊接,使其形成整体。在此过程中,确保钢结构尺寸、形状符合设计要求,提升钢结构质量,为后续钢结构施工安全奠定良好的基础。

(三)钢结构运输

完成钢结构制作和组装作业后,利用专业车辆将其运输到施工现场。为了保障运输安全,需要结合实际情况,选择合适的运输工具,并优化设计运输路线,尽量缩短运输距离。同时,对钢结构进行固定防护,避免在运输过程中发生碰撞损坏等问题,强化运输安全。

(四)钢结构安装

在钢结构安装过程中,需要把组装好的钢结构固定在预定位置上。这是汽轮机厂房钢结构施工的关键环节,与整体厂房结构的安全性和稳定性息息相关。在安装过程中,结合设计图纸和现场实际情况,精准测量安装尺寸,做好定位,保障安装质量。同时,采取一定的安全防护措施,防止出现安全事故。其中,核电站汽轮机厂房钢结构安装包含钢结构钢框架、吊车梁、钢屋架的吊装施工等要点。

1.钢框架吊装施工

一般情况下,汽轮机厂房框架柱与框架梁结构的截面尺寸较大,且质量大,增加了吊装难度。在该环节中,结合现场施工情况,选择合适的吊装设备型号,同时结合设计要求编制合理可行的吊装施工技术方案,为后续吊装作业的顺利开展提供正确的指导。在吊装钢柱作业之前,做好现场准备工作,尤其要清理厂房基础表面;精准测量预埋螺栓位置,重复检测核验螺栓标高,确保符合设计要求;要对钢柱安装纵向、横向轴线进行测量放样,把轴线放置在钢柱底板外侧,这样可以对钢柱进行精准定位,优化安装质量控制。工作人员需要对柱身顶部和底部进行测量,并标记中心点位置,为后续钢柱垂直度检测提供参考。

完成第一节钢柱吊装作业后,及时安装框架梁和支撑体系,保障整体钢结构体系的稳定性和可靠性。钢梁及斜撑安装按照从下到上的原则分层施工,同时对钢梁吊装方向进行分区控制,保障钢梁次梁连接件和固定螺栓孔孔位的精度在标准范围内,确保钢梁标准化安装,提升整体钢结构安装质量。在安装框架梁结构时,要结合规范要求,实施柱间支撑跨进安装,使其形成稳定的刚度单元,保障钢框架安装质量,并减少对柱间支撑垂直度的干扰。在对钢框架安装定位时,一般以轴为基准,尽量不使用钢柱轴中心线或钢柱边缘线作为基准点,否则会引起钢柱垂直度偏差,加大安装偏差。

2.吊车梁安装施工

吊车梁截面尺寸较大,安装精度要求较高,因此必须在安装前对吊车梁牛腿的定位轴线、标高和相对位置进行精确测量。此外,还需比对所有牛腿面预埋件的标高。若预埋件高差不满足验收规范,则需通过刨平或垫高支座板调整标高完成支座找平。在安装过程中进行动态监测,安装完成后,要对吊车梁的标高、垂直度及轴线偏差进行复测,确保吊车梁安装精度满足吊车梁轨道的安装精度要求。

3.屋架安装

当汽轮机厂房钢屋架为超长、超宽屋架时,在一定程度上加大施工难度,因此要分段加工钢屋架,将其运输到施工现场进行组装拼接成模块,然后结合现场拼装和吊装场地布置选择合适的吊装设备吊装。屋架模块结构尺寸较大,且重量大,在吊装时需要进行受力分析计算,并结合屋架构件的挠度、吊装水平夹角、吊点受力情况等,对吊点数量、位置进行科学设置。在该环节中严格按照“上弦受拉、下弦受压”的原则操作:上弦设置4个吊点,焊接吊耳要进行超声波检测以保证焊接质量;结合吊装方案和现场情况对钢丝绳长度进行精准计算,并提前试吊,保障屋架在起吊过程中始终保持均匀受力。

4.超厚板焊接施工

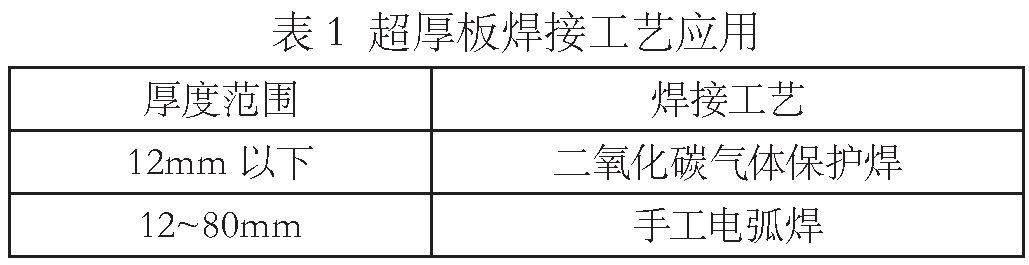

在钢结构安装施工中,为了提升整体钢结构的稳定性与安全性,使用超厚板焊接施工技术对钢梁与上下翼缘板焊接,使其成为一个整体,增加结构稳固性。一般情况下,不同厚度的超厚板采用不同的焊接工艺,如表1所示。

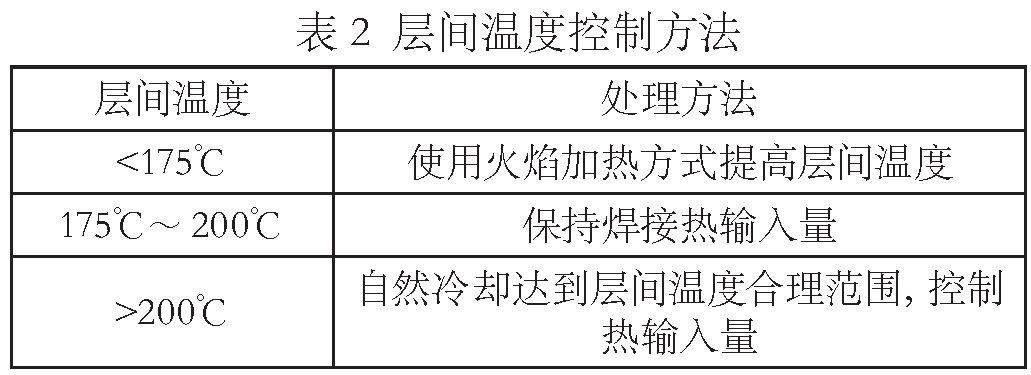

通常,手工电弧焊焊接工艺技术需要应用在钢结构跨度、轴距较大的工程中,以便实现钢柱与钢梁的有效连接。为了防止出现焊接变形、层状撕裂等现象,在超厚板焊接之前做好预热工作,同时进行层间保温处理,完成焊接后做焊后消氢热处理工作,从而有效提升焊接质量和效果。在层间温度控制过程中,施工过程存在很多高空作业,容易受到风力影响,引起超厚板层间温度与预热温度不相符,需要采取以下措施处理,如表2所示。当完成超厚板层间焊接工作后,利用红外线技术对层间温度进行实时监测,确保焊后消氢处理温度控制在200~250℃ 。在焊后消氢处理作业中,利用烤枪加热焊后超厚板,确保加热均匀,避免出现温度梯度,否则容易引起超厚板变形问题。在焊后处理作业中,同时使用若干个烤枪加热。当焊缝达到一定温度后,第一时间包裹防火岩棉,将焊后温度保持60分钟,直到焊缝冷却到自然温度。

三、核电站汽轮机厂房钢结构安装质量控制策略

(一)做好施工准备工作

钢结构是核电站汽轮机厂房施工的重要组成部分,与整体核电站的安全可靠性运行息息相关。

第一,加大对钢结构安装施工技术的重视力度,优化施工质量管控,保障施工效果的全面提升。在施工前,要准备施工图纸,为钢结构施工提供依据和参考,保障钢结构安装施工顺利进行。

第二,做好现场规划工作,汽轮机厂房钢结构安装,对现场吊装设备、吊装条件的要求较高,工作人员结合工程特点、现场条件等,制定可行的吊装施工技术方案,尺寸较小的钢构件可以现场安装制作,尺寸和重量较大的钢构件应在厂房外加工制作,通过这种方式降低钢构件制作对土建的压力。

第三,做好现场吊装通道规划工作,根据现场实际施工条件,在厂房内外设置相应数量的吊装通道,并对通道标高优化设计,以便满足钢构件吊装施工要求。

第四,结合钢结构特点,对施工立面科学分段,实施分段施工模式,降低钢结构安装施工技术难度,提高安装作业便利性,并加快施工速度,保障施工安全。在汽轮机厂房钢结构安装中,分为以下段落:不同轴钢构件安装,如钢框架柱、钢梁、支撑构件等;钢结构屋架系统安装,如屋架、垂直支撑、水平支撑等。

第五,结合工程施工要求,优化设计施工方案,以便为整体钢结构安装施工提供正确指导。

第六,优化选择吊装机械设备,确保吊装设备性能与现场基础承载力和吊装重量要求保持契合性。

此外,还要注重提升施工人员的综合素养,选择专业技能水平较高且具备丰富工作经验的人员,构建高素质人才团队,同时定期组织人员培训工作,提升施工人员的专业技能,强化职业素质培养,使其认识到安装质量的重要性,增强责任意识和质量意识,端正工作态度,避免出现违规操作行为,促进钢结构安装质量的全面提升。

(二)把控厂房钢屋面安装质量

汽轮机厂房钢屋面是整体房屋结构的重要组成部分,要具备较高的强度和耐腐蚀性以及一定的耐磨损性。需要对厂房钢屋面材料进行优化选择,如选择彩钢板、镀锌板等金属材料,不仅可以提升整体屋面结构的强度和耐腐蚀性,而且可塑性较强,结合工程需求灵活性加工,形成各种形状的钢构件,满足钢屋面结构施工要求。同时,确保材料厚度符合设计要求,增加整体钢屋面的承载力,延长其使用寿命。在设计钢屋面结构时,严格按照厂房的使用要求,并与周边环境条件保持协调,进一步提升钢屋面的承载能力,确保整体结构的稳定性。此外,对钢屋面结构的梁、柱、桁架等进行优化设计,做好加固处理,促进整体钢屋面结构的可靠性。

(三)优化钢结构安装质量管控

钢结构安装在整体汽轮机厂房结构施工中占据重要地位,是提升核电站运行质量的重要保障。因此,需要严格控制钢结构安装质量,按照设计图纸要求对各个钢构件进行标准化安装,同时要对钢结构尺寸、形状精准把控,做好防腐处理。此外,对安装位置、安装角度等合理把控,选择合适的吊装设备,保障施工安全,并加大安全防护力度,避免出现安全事故。

(四)施工全过程质量控制

在钢结构安装施工过程中,首先,对施工现场质量严格控制,实施全方位监管,确保施工现场各项工作的有序开展。一旦在施工过程中出现质量问题,第一时间采取措施处理;其次,做好施工材料的质量检测工作,避免混入低质材料,保障施工质量。此外,对施工过程进行严格的质量控制,全方位、多角度检查各个施工环节,保障各施工工序的标准化实施,避免出现违规操作行为,保障施工安全性。

(五)强化质量验收

完成钢结构安装施工作业后,严格按照相关规范要求,规范验收总体施工质量,保障钢结构安装精度、安全性等符合设计要求,为汽轮机厂房整体结构的安全可靠性运行奠定良好的基础。在验收作业中,要做到精细化检验,注重细节把控,尤其要对钢结构的位置、角度、尺寸等精准测量,并保障防腐处理工作的合理性,增加钢结构的稳定性,延长使用寿命。确保工程质量通过验收后,做好交接工作,为后续工程使用和维护奠定良好的基础。

四、结语

综上所述,为了进一步提升核电站的运行安全,需要优化控制核电站汽轮机厂房钢结构安装技术,尤其要对钢结构柱、梁、桁架吊装施工技术进行严格控制,明确安装技术要点,提升施工技术水平,促进整体厂房钢结构安装质量的提高,并推动核电站汽轮机厂房的安全可靠运行,减少安全事故,为核电站的运行奠定良好的基础。

参考文献:

[1]罗旭磊,吴泽坤,郝亚辉,等.核电站汽轮机厂房钢结构施工技术要点研究[J].安徽建筑,2021,28(12):60+95.

[2]朱庆亮,刘柏粦,刘军,等.EPR核电站汽轮机厂房钢结构安装技术[J].施工技术,2018,47(S1):424-428.

[3]吴荣,朱庆亮,方涛等.EPR核电站汽轮机厂房钢结构制作技术[J].施工技术,2018,47(S1):439-442.