工程化压裂远程控制系统设计研究

何建 高博 郭云飞

摘要:工程化压裂作为石油工程项目的重要环节,会直接影响石油开采成效。传统人工操作模式下,自动化水平较低,需要进行人工启闭,从而降低了作业精度。为进一步优化工程化压裂作业水平,融合先进科技手段打造远程控制系统。针对常规井远程压裂系统进行创新研发,进一步改善不同地域网络传输问题,支持远程压裂操作,为实现远程控制奠定良好基础。以某项目为例介绍了工程化压裂远程控制系统设计,包括远程压裂现场网络构建、混砂设备远程系统构建、压裂车远程控制系统构建、仪表车远程控制系统构建、实际应用成果和结论建议。

关键词:工程化压裂;远程控制;系统设计

一、前言

通过针对工程化压裂远程控制系统进行创新研发设计,能够针对工程现场各种核心装置的操作状况和运行状态展开实时监控,提升工程现场的设备施工安全性和作业稳定性,常规井远程控制系统支持下能够促进现场作业装置和操作技术人员全面隔离,有效创新优化传统压裂作业施工模式,提高工程现场施工作业的安全性和稳定性。

二、项目概况

随着科技发展,进一步促进压裂工艺的技术创新,优化材料性能,改善现场压裂设备操作性能,水平井体积压力得到全面应用和推广,千方砂万方液相关压裂工作成为某种常态。在新时期发展背景下需要致力于提高工厂化水平井压裂作业水平,统筹兼顾常规井,重点关注探井、评价井相关压裂施工,激发EISC核心功能,增强控制系统对于工程现场支持力度,进一步减少施工成本,缩减工程建设周期,提高设备操作效率,保障工程设备和施工人员安全性,为后期压裂施工奠定良好基础。此次远程压裂性相关研发项目需要针对混砂装置对应PLC控制系统以及各种基础硬件设施实施全面改造升级[1]。

三、工程化压裂远程控制系统设计分析

(一)远程压裂现场网络构建

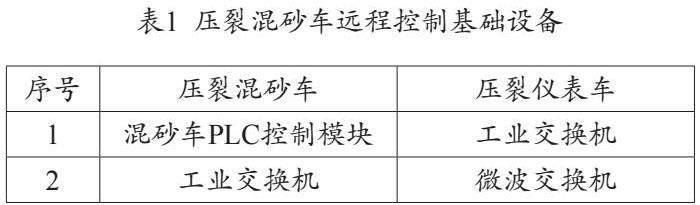

因为压裂作业场所主要分布于荒漠戈壁区域,普遍存在人员稀少、布点分散以及通讯不畅等特征,在油田现场进行网络建设中很难铺设光纤电缆,但不管是压裂施工中回传现场视频还是压裂系统装置的同步操控以及运行状态监控都具有重要作用,结合远程压裂施工要求和主要问题,可以选择全新数字微波通信技术。数字微波通信主要是将微波作为基础载体传播数字信息的基础通信措施,因为微波技术的传播覆盖范围广,传播距离长,同时网络带宽高,网络延迟较低,进一步扩大了微波通信技术的应用范围。随着无线网络传输接入装置的不断发展、完善和成熟,无线网络凭借其自身快捷、便利的优势,广泛应用于各种地形环境较差的区域内。无线网络系统装置能够合理提供108M、54M以及11M稳定带宽,进而满足远程压裂中的数据传送要求,未来将会广泛应用于油田作业现场。压裂施工作业现场相关设备组成具体如表1。

压裂施工现场各种系统装置主要包括压裂车组、混砂设备以及仪表车,工程现场各种监控视频需要进行全面组网连接。利用工业级网线将压裂车组、混砂装置和仪表车进行全面连接,促进仪表车针对现场压裂车组、混砂装置实现远程控制和运行状态监测目标。视频监控系统和仪表车相关硬盘录像装置进行顺畅连接,支持采集作业现场视频数据。控制中心和作业现场相距较远,距离从几公里、几十公里至上百公里不等,先行方案主要包括微波和光纤两种形式。结合现场控制网络实际要求,需要进一步将延迟控制在20ms之内,密切联系现场需求对自动控制系统架设难度、设备数量、价格以及可重复利用性进行全面监测控制。综合考虑后可以选择微波传输,在现场开展试验。经实验证明,微波传输能够进一步达到网络延迟要求,并将网络延迟率控制在20ms之内。微波带宽能够进一步联系工程建设要求实施针对性设计定制,当前在施工现场主要应用20MB专用微波传输线路[2]。

(二)混砂设备远程系统构建

针对混砂的远程控制系统能够利用远端系统和混砂装置内部交换机进行实时通信,针对混砂装置相关供砂模块、供液性、输砂模块、动力系统、化添系统以及各种辅助系统实施本地远端同步控制,针对不同功能系统运行状态进行远程实时监控。混砂装置相关远程控制系统拥有某种自动控制能力,可以在系统内对运行参数进行提前设置,支持现场混砂装置实施相关操作,发挥自动泵注添加剂、自动化加砂以及自动供液相关功能。

通过分析混砂装置施工现状可以进一步发现在常规井压裂作业中,混砂装置技术操作人员在正式施工前结束巡回检查作业后,对设备不同关键节点进行全面启动调试,从而促进设备维持待启动状态,等候相关指挥通知。正常施工环节,操作人员利用现场通信装置接收命令,但设备自动化水平不足,需要技术人员亲自操作,甚至技术人员无法对其中关键节点状态进行准确判断。技术人员检查各种连接线路全面连接后,从混砂装置控制室内开启发动机,等待现场通知,接收指挥信息后按照标准工序流程按顺序人工启动阀门,开启吸入泵、排送泵、搅拌系统和进液蝶阀,利用旋钮调控不同泵开度以及阀位,现场操作者通过亲自观察以及现场临时监控判断混砂罐整体液位变化,避免液体产生溢罐现象。混砂装置主要通讯模式是利用工业级网线和仪表车交换机进行连接,现场指挥利用仪表车信息采集系统手机运行数据,实时采集混砂装置运行工况和各种作业参数。数据采集系统全面整合分析各种数据信息,联系施工状况绘制曲线图,展示给现场指挥者,指挥操控人员结合曲线图和工程设计对实际施工状况进行准确判断。设备操作人员在对下砂口实际出砂状况、搅拌罐液位、机械仪表盘等状况进行细致观察基础上,倾听液压马达、液压泵、发动机运行声音,联系以往工程经验,准确判断混砂装置运行状况,科学判断系统中的异常问题[3]。

实施PLC改造前,混砂管汇控制阀门部分主要是手动操作单元,另一部分是气动操作单元。发动机的油门控制则是以手动旋钮方式为主进行控制,发动机运行状态是以摩菲表装置进行直感监控。传感器、搅拌罐、绞龙、排送泵、吸收泵等全部实施手动启闭操作,将运行命令传输至PLC控制系统,随后通过PLC控制设备运行。经过PLC改造后,混砂装置各个核心部件相关运行操作和状态检测主要通过两套PLC系统实施操作,同时系统拥有充足的升级改造空间。管汇法门在实施改造前仅能实施手动控制,经过管汇阀门改造后,可以增设启动执行单元和接近开关,支持管汇开关,实现远程控制,并针对开关状态进行远程监控。压力传感器在进行改造前,发动机启动气瓶压力以及油压主要依赖于本地直感表实施人工监控。针对压力传感器实施创新改造后,可以针对设备实施远程运行监控,及时发现异常状况,做好信息预警工作,保障整个系统设备稳定运行。

(三)压裂车远程控制系统构建

远程压裂系统具体可以分成三种内容,分别是远程控制层、数据通信层以及压裂现场业务层。其中压裂业务层,压裂车现场操作者负责对压裂车进行检查判断是否满足实际施工要求,对现场设备网络进行细致检查,判断网络连接稳定性。本地压裂操控系统可以支持压裂施工作业,借助远程通信设备通知操控人员开展远程压裂操作。数据通信层内,压裂泵控系统利用现场网络和压裂装置内PLC装置进行连接,实现车辆变速箱、发动机以及柱塞泵的控制检测,远控系统和本地系统利用网络向压裂车组对硬PLC系统发送操作命令,控制现场压裂作业车实施各项压裂作业。远程控制层设计中因为接入微波网络能够促进实现压裂车组作业的远程控制,加强质量监控,支持设备远程控制,灵活调节发送机运行转速,对压裂车组对应发动机系统进行合理控制,利用自动控制PLC可以对发动机的转速、压力以及温度状况进行全面监控,通过仪表盘的方式展示远程控制系统。同时显示变速箱的温度状况和传动箱压力,对传动箱操作档位实施远程控制,通过实时监控,准确显示压裂泵以及相关参数[4]。

(四)仪表车远程控制系统构建

远程控制数据采集系统主要由三个部分构成,分别是远程控制层、数据通信层以及数采现场业务层。压裂现场技术人员检查网络连接状态是否出现异常,本地数据采集系统可以对施工数据进行正常采集,利用远程控制系统联系信息采集人员,支持现场作业数据的远程采集。数据通信层,数据采集装置利用现场网络和混砂装置、压裂车PLC系统进行全面连接,对不同系统装置的PLC控制运行参数进行自动读取,结合现场指挥命令展示相应的变化曲线,导出数据信息,实施数据转发。远程控制层方面,为保障和本地系统数据采集结果保持一致,需要利用本地系统实施数据存储,满足数据交换、信息同步以及数据迁移等多样现场数据集成,基于大量复杂数据信息环境内合理创建数据集成系统,提供有效技术支持[5]。

(五)实际应用成果

创新研发设计远程混砂控制系统,可以利用PLC技术对车辆管汇、发动机、干添泵、液柱泵、左右绞龙、搅拌装置以及进液蝶阀实施有效监测控制,借助远程操控以及现场操作将运行指令传输至现场混砂装置和作业车内,指导混砂设备运行,满足远程压裂施工的标准要求。针对远程压裂装置,合理设计研发相关控制软件,以支持现场压裂车组实施远程控制和运行监控,对发动机的启停操作进行远程控制,灵活调节发动机运行转速,操控压裂车组对应发动机,利用PLC能够对发动机转速、运行压力和温度状态进行实时监控,通过仪表盘显示远程监控系统。针对所采集信息数据实施全面存储、准确计算和过滤,并利用图表方式呈现,满足远程压裂的标准施工要求。

新疆智慧油田某井总计两层压裂施工,其中设计砂量总和是90方,液量总和达到746.8方。该井由储层改造中心压裂六队承担项目任务,整个项目过程应用远程控制技术,在远程控制中心设置控制点,与施工现场相距43公里。针对作业现场各种设备装置实施全面连接后,控制权转移到远程控制中心,对于仪表操作装置、混砂操作装置、泵空操作设备、设计人员和施工指挥都在EISC中心实施远程控制。该井从7月30日13时56分启泵,并在18时57分停泵,在接近五个小时的现场作业后,总计加砂量达到90.29方,泵送液量达到723方,各种参数均满足设计指标要求,顺利完成远程压裂施工任务[6]。

(六)结论和建议

结合此次工程研究,在远程压裂作业中应用光纤网络和微波网络进行信息通讯,常规井实现远程压裂控制的基础系统是混砂装置自动控制系统。常规井在实施远程压裂作业中需要合理配置数量充足的运行监测点和视频监控点,方便系统操作人员充分把握整个系统设备运行状态。常规井在压裂施工中基础业务成本增加,运行压力不断扩大,基于此可以尝试创新调整现有施工作业模式,打造出一组操作工对应多样工作面的作业施工模式,进一步降低现场作业处理成本。通过服务器运行模式来取代传统模式下的压裂作业控制模式,促进现场数据信息采集工作得到进一步创新优化。

四、结语

综上所述,结合工程现场作业要求针对工程化压裂远程控制系统实施创新研究设计能够促进工程化压裂实现远程控制目标,提高现场作业控制的灵活性和操作便利性,整个系统控制具有较强的抗干扰能力以及较快的反应速度,能够支持系统内部数据信息的稳定传输。结合施工现场实际应用操作状况分析,远程控制系统具有良好运行效果,操作中可以远离工程现场,远程控制压裂工作,改善工作环境。

参考文献

[1]李贵红,赵佩佩.煤层气地质工程一体化平台的建设构想[J].煤田地质与勘探,2022,50(09):130-136.

[2]孙四清,李文博.煤矿井下长钻孔分段水力压裂技术研究进展及发展趋势[J].煤田地质与勘探,2022,50(08):1-15.

[3]陈冬冬,王建利.碎软煤层顶板梳状长钻孔水力压裂区域瓦斯高效抽采模式[J].煤田地质与勘探,2022,50(08):29-36.

[4]袁海平,张治发.基于现场实时数据的压裂远程综合预警系统研究[J].信息系统工程,2022(02):33-36.

[5]谢强,王良才.页岩气固井清水替浆高压管汇远程控制系统研制及应用[J].石化技术,2022,29(01):231-232.

[6]林应之,林启才.深层砂岩裂缝性气藏缝网压裂裂缝导流能力分析[J].油气井测试,2021,30(05):9-17.

作者单位:中国石油集团西部钻探工程有限公司井下作业公司