商洛石煤钒矿的钠化焙烧研究

刘东 李峰 阎赞

摘 要:以陕西商洛石煤为原料,碳酸钠氯化钠为钠化剂,采用钠化复合焙烧的方法,考察了焙烧温度、焙烧时间、碱比(mNa2CO3:mV2O5)、碱盐比(mNa2CO3:mNaCl)对石煤钒矿中钒浸出率及提钒后过滤渣物相的影响。通过ICP、XRD等方法对样品进行表征。结果表明,钠化复合焙烧处理石煤钒矿是可行的,且工艺的适应性强。在焙烧温度为850 ℃,焙烧时间为3 h,碱比为1.3,碱盐比为2.5时,石煤钒矿中钒的浸出率最高,为84.3%。

關键词:钒;石煤;钠化焙烧

中图分类号:TF84.3文献标识码:A文章编号:1674-0033(2023)02-0071-05

引用格式:刘东,李峰,阎赞.商洛石煤钒矿的钠化焙烧研究[J].商洛学院学报,2023,37(2):71-75.

Abstract: Using Shangluo stone coal of Shaanxi Province as raw material and sodium carbonate and sodium chloride as natrifying agent, the method of natrifying composite roasting is adopted. The effects of roasting temperature, holding time, alkali ratio (mNa2CO3:mV2O5) and alkali-salt ratio (mNa2CO3:mNaCl) on the vanadium leaching rate in stone coal and the phase of the filter residue after vanadium extraction were investigated.The samples were characterized by ICP and XRD.The results show that the treatment of stone coal vanadium ore by sodium complex roasting is feasible and has strong adaptability. When the calcination temperature is 850 ℃, holding time is 3 h, alkali ratio is 1.3 and alkali-salt ratio is 2.5,the leaching rate of vanadium reaches 84.3%.

Key words: Vanadium; stone coal; sodium technics

钒作为工业味精,是一种战略资源。目前80%的钒来自钒钛磁铁矿,但随着我国钢铁行业的飞速发展,使得钒钛磁铁矿日益减少。石煤作为重要提钒来源,自20世纪60年代就已开始受到关注。石煤钒矿提钒方式主要有:酸浸法、钠化焙烧、钙化焙烧、氧化焙烧、 复合添加剂焙烧等[1-3]。酸浸法是将石煤钒矿与硫酸按比例混合后直接浸出的过程,无污染、能耗低、浸出效果理想,但要达到要求需要较高的酸耗、温度和较长的浸出时间来破坏矿物晶格[4]。胡艺博[5]、叶国华[6]、Chen[7]等利用不同的工艺开展的研究表明直接酸浸对石煤钒矿的提钒是可行的,且有较高的浸出率。在酸浸的基础上通过添加一种或多种助浸剂协同浸出,可以提高钒的浸出率[8]。华骏等[9]研究表明,在酸性溶液中,硝酸钠将三价钒氧化成四价钒的氧化浸出活化能小于直接酸浸的活化能。李红湘等[8]研究表明,HNO2具有更大的氧化还原电位,容易与矿物中的低价钒发生靶向反应。氟化钙[10-11]降低了酸与伊利石矿物反应的自由能变,使化学平衡向正方向移动,增大了钒的浸出率。酸浸法可以减小对环境的污染,但是对原料的适用性差,难以扩大规模;在使用氟化物强化提钒过程中,对反应容器的材质有特殊要求,同时产生大量含氟废水、废气,造成严重的环境污染。钙化焙烧[12-13]是一种清洁的提钒工艺,是将CaO、CaCO3、Ca(OH)2等添加剂与石煤钒矿混合均匀后在高温下焙烧,焙烧物料经过酸浸或碱浸提取钒的工艺。但该法焙烧温度相对较高,元素利用率低,尾渣量较大,能耗高[14]。空白焙烧[15-23]不加任何添加剂,降低了对环境的污染,但是在采用酸浸时需要高浓度硫酸,对设备的耐腐蚀要求苛刻,同时浸出液中杂质离子浓度高,为后续净化除杂带来困难。故本研究用复合钠盐做添加剂,焙烧商洛石煤钒矿。通过研究碱用量、钠盐添加量、保温时间、焙烧温度对钒浸出率的影响,以期为商洛石煤钒矿的高效利用提供支持。

1 材料与方法

1.1 原料

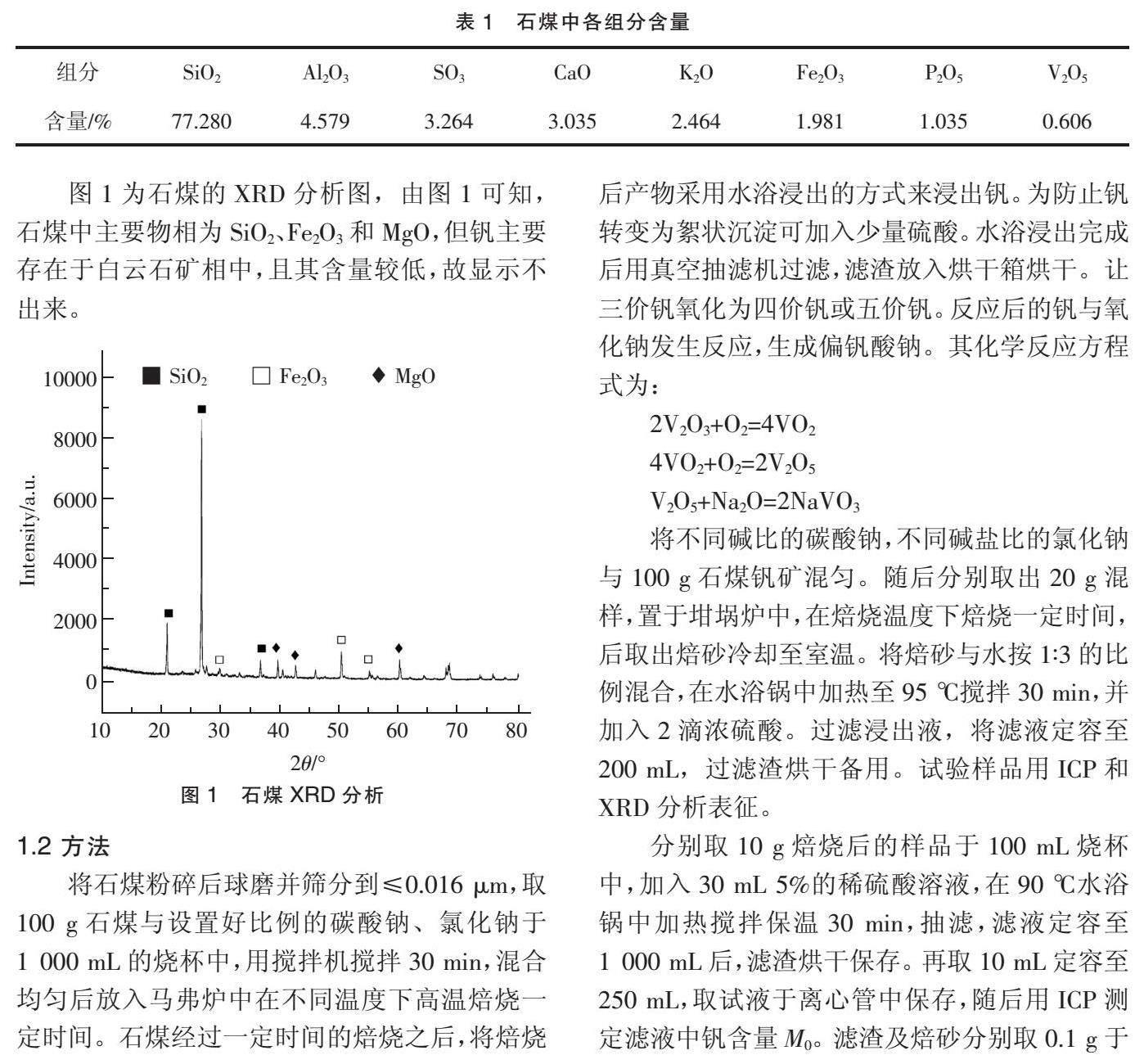

主要化学试剂有氯化钠、碳酸钠、硫酸、硝酸、高氯酸、氢氟酸和盐酸等,所有药品都为分析纯,用水为实验室自制的去离子水。含钒石煤矿样取自陕西省商洛市,煤样呈黑色,质地较硬。矿样分别经过破碎后,在球磨机中细磨180 min,在烘箱中100 ℃干燥至恒重,过0.316 μm样筛得到粒径≤0.316 μm的石煤,混合均匀作为实验原料。经过X-射线衍射分析(XRD)、电感耦合等离子光谱发生仪(ICP)等分析方法,对石煤中钒进行了工艺矿物学研究。经分析,石煤中的成分如表1所示。

1.2 方法

将石煤粉碎后球磨并筛分到≤0.016 μm,取100 g石煤与设置好比例的碳酸钠、氯化钠于1 000 mL的烧杯中,用搅拌机搅拌30 min,混合均匀后放入马弗炉中在不同温度下高温焙烧一定时间。石煤经过一定时间的焙烧之后,将焙烧后产物采用水浴浸出的方式来浸出钒。为防止钒转变为絮状沉淀可加入少量硫酸。水浴浸出完成后用真空抽滤机过滤,滤渣放入烘干箱烘干。让三价钒氧化为四价钒或五价钒。反应后的钒与氧化钠发生反应,生成偏钒酸钠。其化学反应方程式为:

2V2O3+O2=4VO2

4VO2+O2=2V2O5

V2O5+Na2O=2NaVO3

将不同碱比的碳酸钠,不同碱盐比的氯化钠与100 g石煤钒矿混匀。随后分别取出20 g混样,置于坩埚炉中,在焙烧温度下焙烧一定时间,后取出焙砂冷却至室温。将焙砂与水按1∶3的比例混合,在水浴锅中加热至95 ℃搅拌30 min,并加入2滴浓硫酸。过滤浸出液,将滤液定容至200 mL,过滤渣烘干备用。试验样品用ICP和XRD分析表征。

分別取10 g焙烧后的样品于100 mL烧杯中,加入30 mL 5%的稀硫酸溶液,在90 ℃水浴锅中加热搅拌保温30 min,抽滤,滤液定容至1 000 mL后,滤渣烘干保存。再取10 mL定容至250 mL,取试液于离心管中保存,随后用ICP测定滤液中钒含量M0。滤渣及焙砂分别取0.1 g于烧杯中,加入50 mL混酸(HCl∶HF∶HNO3∶HClO4=3∶2∶1∶3)并加热至90 ℃消解至近干,再冷却后加入10 mL HNO3加热至90 ℃消解完全,冷却后定容1 000 mL, 随后用ICP测定滤液中钒含量M1。

用5%的稀硫酸浸取,用ICP测量浸取液中的钒含量,计算钒的浸出率:

式(1)中,M为V2O5分子量;c1为稀硫酸标准溶液的浓度,mol/L;V1为标准溶液的用量,mL;V2为钒矿浸取液定容体积,mL;V3为分析时所取钒矿浸液体积,mL;G为石煤试样的质量,g;Q为钒矿品位。

2 结果与讨论

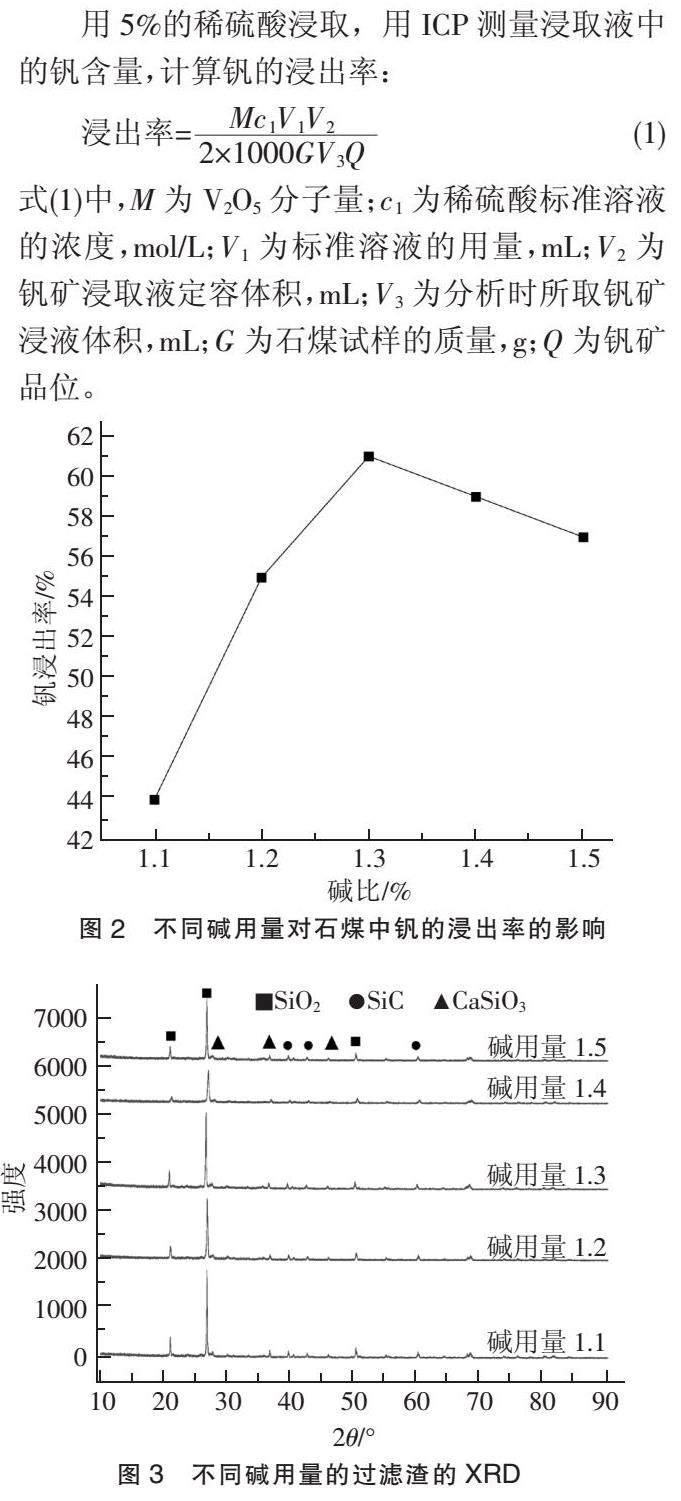

2.1 碱用量对钒浸出率的影响

由图2可知,随着碳酸钠的量的增加,在碱比为1.1~1.3时石煤钒矿的浸出率呈现出增加的趋势,并且在碱比1.3时达到最高值为60.2%。在碱比为1.3~1.5时表现出下降趋势。说明了在碱比为1.1~1.3时,随着碳酸钠含量的增加,石煤中的钒逐渐与钠发生反应,产生可溶于水的钒酸钠,并在碱比为1.3时石煤中的钒基本完全反应,此时钒的转化率最大。但碱比再次增加至1.3~1.5时,过量加入的碳酸钠会与其他石英等反应,产生低熔点硅酸盐,这些硅酸盐相包裹钒,影响钒的浸出,造成钒的转化率的降低。因此碱比为1.3为最佳参数。

如图3所示,样品中的钒含量较低,不在XRD测量范围之内所以显示不出来,但不同温度焙烧后样品中所含有的物相基本一致,为SiO2、SiC和CaSiO3,物相SiO2为主要物相。且样品之中物相SiO2的峰强随着碱用量的增加呈现先降低再增强的趋势。这是由于随着碱比的增加,特别是碱比为1.1~1.3时,石煤中的钒等可与钠反应的物相纷纷与之反应,生成相应的钠盐,这些钠盐大部分在浸出时溶于水溶液,碱比为1.3时钒基本反应完成,随着碱比的再次增加,石煤中的其他物相进一步与钠反应,产生可溶钠盐。这些可溶于水的钠盐包括生成的硅酸钠,这就造成硅含量的减少及二氧化硅峰强度的降低即在碱比为1.4时,二氧化硅的峰强度最低。但当碱比再次增加到1.4时,此时石煤与钠的反应生成了大量的硅酸钠,这些硅酸钠造成焙砂的黏度增加,并包裹住生成的可溶性钠盐,造成钒的转化率降低,同时渣中的二氧化硅含量增加。

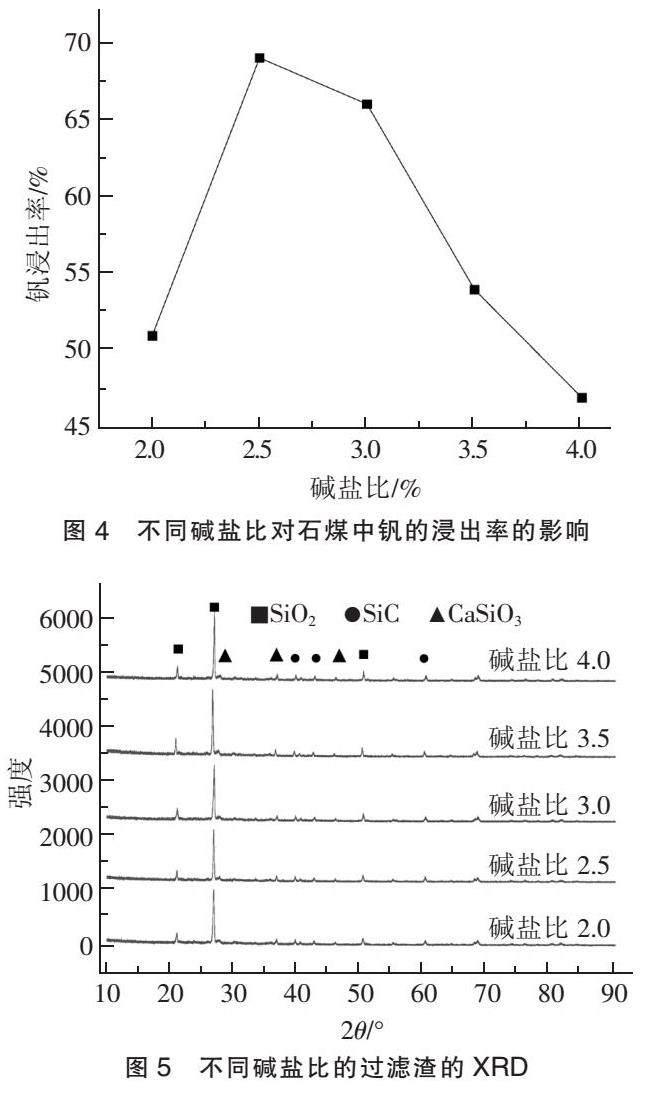

2.2 钠盐用量对钒浸出率的影响

由图4可知,随着氯化钠的量的增加,石煤钒矿的浸出率在碱盐比2.0~2.5立刻升高,并且在2.5时达到最高。分析原因为氯化钠可对钒赋存的伊利石晶体产生显著的破坏效果,因而随着添加量的增加,钒浸出率会显著提高,并在碱盐比为2.5时达到最高。在碱盐比2.5~4.0时开始减少,说明在氯化钠过量之后,产生液相包裹固相的现象,导致浸出率出现下降趋势。故而钠盐的用量为碱盐比2.5。

在图5中,SiO2、SiC和CaSiO3随液固比的增加主吸收峰也随着增高,但是钒含量较低不在XRD测量范围内,然而不同液固比焙烧后样品中的物相基本相同,都为SiO2、SiC和CaSiO3,其中SiO2为主要物相。且样品之中物相SiO2的峰强随着碱用量的增加呈现先降低再增强的趋势。这是由于随着碱盐比的增加,特别是碱比为2.0~3.0时,石煤中的钒所依存的伊利石晶体逐渐被破坏,且其他物相也与之反应。随之产生的SiO2也在增加,碱盐比为3.0时基本达到最大限度。随着碱盐比的再次增加,在碱盐比为3.5时石煤中的液相增多阻止了进一步反应,导致SiO2的含量降低。直至盐碱比为4.0时,被包括达到物相少部分与钠盐反应,导致SiO2的含量有所提升。

2.3 保温时间对钒浸出率的影响

在碱比为1.1,碱盐比为2.5的情况下与100 g石煤钒矿混匀。随后按20 g分出5组混样,置于800 ℃的坩埚炉中分别焙烧60,90,120,150,

180 min后取出并放凉。将焙烧产物在水浴锅中加热搅拌30 min,并滴加几滴硫酸。抽滤,将滤液定容,滤渣烘干。使用ICP测量滤液,并使用XRD测量滤渣。

从图6可以看出,保温时间对浸出率的影响很大。随时间的变化,在保温时间为180 min时浸出率达到最高,但是因为长时间焙烧,焙烧料会出现少量空心球体,不利于提高提钒效率。且随着保温时间增加,提钒成本也随之增加。因此选用180 min作为最终提钒时间。

如图7所示,SiO2、SiC和CaSiO3这三种物相随着保温时间的增加,在1~2 h逐步增加,分析缘由为石煤钒矿中的其他物相是先于含钒物质而发生反应的,并且在2 h时基本达到反应终点,随后开始继续与含钒物质发生反应。之后随保温时间的增加,SiO2开始与其他物质发生反应,导致可溶于水的含硅钠盐的增加,使得SiO2的含量减少。

2.4 焙烧温度对钒浸出率的影响

从图8所知,在700~850 ℃,随温度的升高,钒的浸出率也越来越高,并且在850 ℃时达到最高。说明随着温度升高,石煤中的可溶性钒越来越多,浸出率便也越来越高。但在850 ℃之后出现下降趋势,说明温度过高会出现烧结现象,钒和天然矿物里的Fe、Ca等产生反应,自动形成不溶于水的物质,进而严重影响干扰到了钒的浸出比例。

如图9所示,样品中的钒含量较低,所以显示不出来,但不同温度焙烧后样品中的物相基本一致,都为SiO2、SiC和CaSiO3,物相SiO2为主要物相。且随着温度的增加,在700~800 ℃的物质,石煤中的钒可与钠反应的物相纷纷与之反应,生成相对应的钠盐,这些钠盐大部分在浸出时溶于水溶液。在温度为850 ℃时钒基本反应完成,此时开始出现烧结现象,导致SiO2的减少。随着温度的再次增加,石煤矿石出现大量烧结现象,导致产物的减少,SiO2峰强降低。

综上所述,焙烧温度为850 ℃,焙烧时间为3 h,碱比为1.3及盐碱比为2.5时,石煤钒矿中钒的浸出率最高,为84.3%。

3 结论

本研究发现,钠化复合焙烧处理石煤钒矿是可行的,且工艺的适应性强。钠化复合焙烧处理石煤钒矿的最佳参数的焙烧温度为850 ℃、焙烧时间为180 min、碱比为1.3且碱盐比为2.5,钒的浸出率为84.3%。该工艺方法与氧化焙烧和钙化焙烧相比,具有工艺简单、生产条件要求低,设备防腐简单、环境友好、成本低等特点。本研究所用石煤钒矿具有高钙、高硅的特点, 提钒后过滤渣中主要物相为SiO2、SiC和CaSiO3。

参考文献:

[1] 李昌林.难处理石煤提钒工艺及相關理论研究[D].长沙:中南大学,2011:21-83.

[2] 邴桔.从石煤中提取五氧化二钒的工艺研究[D].长沙:中南大学,2007:3-5.

[3] 刘涛,胡鹏程,张一敏,等.含钒石煤微波焙烧提钒试验研究[J].有色金属(冶炼部分),2015(1):46-49,53.

[4] 蒋京航,叶国华,张世民,等.石煤直接酸浸提钒工艺研究进展[J].矿冶,2016,25(6):35-39.

[5] 胡艺博,叶国华,王恒,等.钒市场分析与石煤提钒工艺进展[J].钢铁钒钛,2019,40(2):31-40.

[6] 叶国华,谢禹,胡艺博,等.低品位石煤钒矿低温硫酸化焙烧-水浸提钒研究[J].稀有金属,2020,44(7):753-761.

[7] CHEN X, WANG H, YAN B. Sulfuric acid leaching and recovery of vanadium from a spinel concentrate beneficiated from stone coal ore[J].Hydrometallurgy,2020,191:1-8.

[8] 李红湘,颜文斌,蔡俊,等.助浸剂亚硝酸钠对石煤中钒浸出率的影响[J].稀有金属与硬质合金,2019,47(4):13-19.

[9] 华骏,颜文斌,陈益超,等.湘西石煤中钒的氧化浸出动力学[J].矿冶工程,2018,38(5):92-95.

[10] 张成强,孙传尧,印万忠,等.以氟化钙为助浸剂的某伊利石型含钒石煤酸浸提钒工艺[J].矿产综合利用,2019(5):42-47,41.

[11] 王非.氟化物强化石煤提钒机理研究[D].武汉:武汉科技大学,2014:74-75.

[12] 王泰颖.低品位含钒石煤的绿色提钒工艺研究[D].重庆:重庆大学,2014:15-46.

[13] 冯金敏.甘肃某石煤钒矿提钒技术研究[D].北京:中国科学院大学,2014:25-40.

[14] 康健,林璠,刘爽,等.湖北省某石煤钒矿的提钒工艺[J].矿产综合利用,2015(2):29-32,43.

[15] 邹晓勇,欧阳玉祝,彭清静,等.含钒石煤无盐焙烧酸浸生产五氧化二钒工艺的研究[J].化学世界,2001(3):117-119,141.

[16] 潘占开,李青春,叶树峰,等.方山口石煤钒矿空白焙烧——助浸剂浸出工艺研究[J].计算机与应用化学,2014,31(12):1557-1560.

[17] 李龙.槐树坪钒矿浸出方法研究[J].世界有色金属,2018(8):50-51.

[18] 张登高,蒋训雄,范艳青,等.高碳石煤钒矿动态焙烧对钒、铝、钾浸出性能的影响研究[J].中国资源综合利用,2018,36(8):38-41.

[19] 谭爱华.某石煤钒矿空白焙烧-碱浸提钒工艺研究[J]. 湖南有色金属,2008(1):24-26,57.

[20] 汪博,刘涛,张一敏,等.钙质复合添加剂对石煤提钒焙烧效果的影响[J].有色金属(冶炼部分),2017(3):31-35.

[21] 蒋谋锋.云母型含钒石煤空白焙烧酸浸提钒机理研究[D].武汉:武汉理工大学,2015:20-31.

[22] 杨晓.难处理石煤短流程提钒工艺研究[J].钢铁钒钛,2018,39(4):17-23.

[23] 汪平,冯雅丽,李浩然,等.高碳石煤流态化氧化焙烧提高钒的浸出率[J].中国有色金属学报,2012,22(2):566-571.