永磁同步电机转矩控制精度范围影响因素分析及计算

文彦东 刘志强 赵慧超 黄智昊 唐佩伦

(中国第一汽车股份有限公司研发总院,长春 130013)

主题词:永磁同步电机 转矩控制 转矩控制精度

1 前言

近年来,新能源汽车技术得到快速发展,其中电驱动桥是新能源汽车的关键技术之一[1]。在整车控制中,电机在实现转矩控制功能的基础上还要保证其控制精度[2-3],尤其是基于双离合器自动变速器P2 构型的混合动力汽车,需要考虑电机本身的控制精度,还要考虑正负转矩切换及响应时间的边界参数,并设计发动机与电机核心动态工况的控制策略[4]。电机作为动力传动系统的一部分,转矩控制精度过低将导致车辆起步不平顺或抖动,甚至引发传动系统共振,严重影响驾驶感受[5-6]。从安全角度,根据ISO 26262《道路车辆 功能安全》的要求,混合动力汽车电机的汽车安全完整性等级(Automotive Safety Integration Level,ASIL)一般是B 级或C 级[7-8]。电机转矩控制精度过低将导致整车的意外加速或意外减速,可能引起严重的交通事故。电机转矩控制精度不仅与控制策略直接相关,还受到传感器检测精度、电机标定、原材料供货误差和生产工艺等设计、试验和生产环节的影响。

本文以永磁同步电机系统为例,分析转矩控制精度范围的影响因素,提出转矩控制精度范围的计算方法,并应用于电机控制和下线检测。

2 电机系统

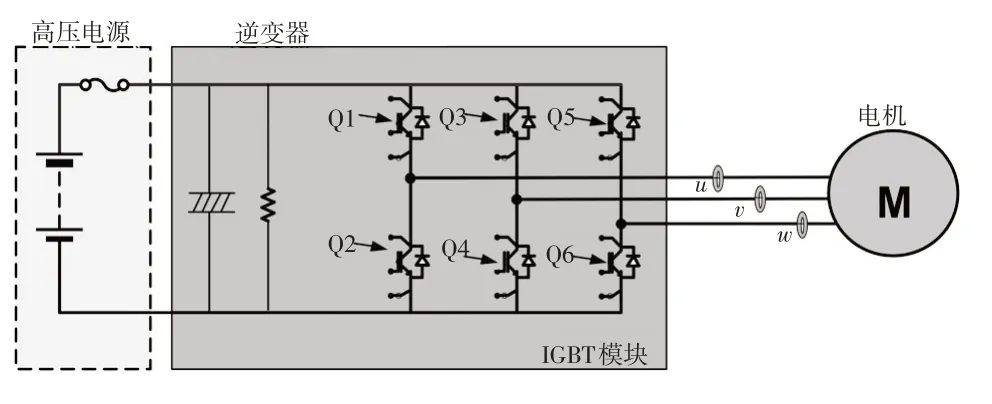

典型的电机系统主要由电机、逆变器及其控制器构成,如图1所示。逆变器的作用是将直流电转换为交流电,并采用脉冲宽度调制(Pulse Width Modulation,PWM)方法对电机进行控制,其主要包括电机控制部分、绝缘栅双极晶体管(Insulated Gate Bipolar Transistor,IGBT)和传感器等部件。

图1 电机驱动系统框图

本文的研究对象是三相星形接法的正弦波永磁同步电机[9],在建立数学模型前,作如下假设:

a.忽略铁心饱和,不计涡流及磁滞损耗;

b.永磁材料的电导率为零;

c.转子上无阻尼绕组;

d.电动机的电流为对称的三相正弦波电流。

取永磁体N极磁场轴线为d轴,沿着转子旋转方向超前d轴90°电角度的位置为q轴,dq坐标系与转子同步旋转。经过dq坐标变换后,其电磁转矩方程为:

式中,Te为电磁转矩;id、iq分别为d、q轴电流;Ld、Lq分别为d、q轴电感;ψm为永磁体磁链;p为电机转子极对数。

式(1)中,p和Ld、Lq为常数,因此电机的转矩输出主要受ψm和id、iq影响。

3 转矩控制精度分析及计算

永磁体磁链ψm是由永磁体材料特性决定的,永磁体材料对温度的敏感性很强,以常用的钕铁硼材料为例,从冷态运行到热态的温升可达100 ℃,则钕铁硼永磁电机的每极气隙磁通量将减少约12%,在相同的电枢电流条件下,这将显著降低永磁同步电机的转矩输出[10];另外,同一批次、同一牌号的永磁体材料特性也会存在一定差异,特别是剩磁密度Br和矫顽力Hc。这都导致电机永磁体磁链与设计值存在偏差,转矩输出范围偏离设计值。

3.1 永磁体供货误差

一般情况下,永磁体在出厂前进行充磁,永磁体个体差异及充磁设备精度等原因导致充磁后永磁体性能参数存在差异,特别是剩磁密度Br。以20 ℃下的剩磁密度Br=(1.18±0.25)T 为参照,永磁体温度系数为-0.12%/℃,可以推算出60 ℃(标定试验时电机的转子温度设定为60 ℃)时的永磁体磁链,以永磁体磁链数值和标定后的最大转矩电流比(Maximum Torque Per Ampere,MTPA)曲线作为输入,带入式(1)即可获得不同Br下的转矩输出,进而可计算出转矩控制精度的影响占比。

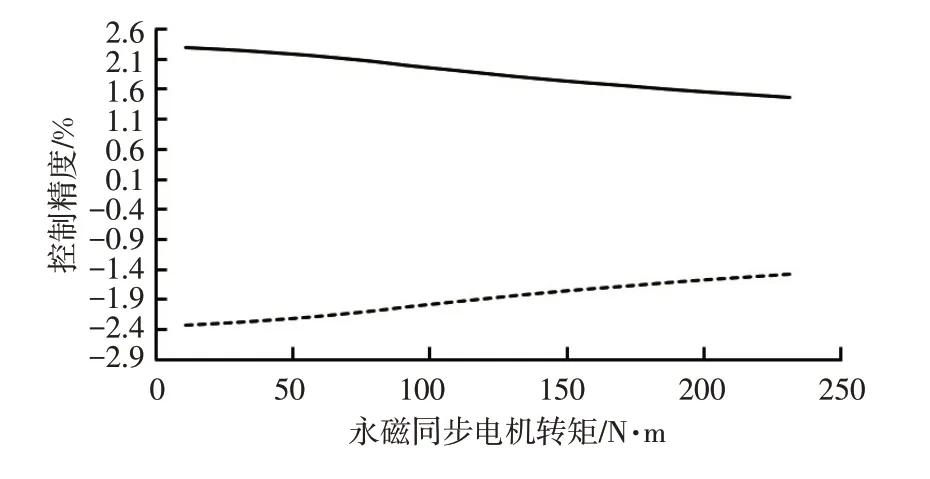

通过仿真计算,永磁体供货偏差(剩磁密度Br偏差)导致的电机磁性差异及其在同一电流幅值和电流角下产生的转矩偏差CAE 仿真结果如图2所示,从图2中可以看出:随着电流的增大,永磁体供货偏差导致的转矩控制精度呈上升趋势,最大值出现在小转矩阶段,为±2.3%;电流>350 A(转矩>200 N·m)时转矩控制精度对系统的影响较大,转矩控制精度偏差为±1.5%。

图2 永磁体供货偏差影响

3.2 永磁体温度误差

本文的研究对象是内嵌式永磁同步电机,极对数为4,标称电压为360 V,峰值功率为100 kW,最高转速为12 000 r/min,采用星形接法,电机定转子截面如图3所示。

图3 电机定转子截面

一般情况下,电机在整车上的工作环境温度范围为-35~150 ℃,此时永磁体的特性变化可达20%以上。随着温度的升高,磁性能逐步降低,转矩输出降低。

为了考察不同环境温度对电机转矩输出的影响,设定电机定子绕组仿真温度为150 ℃,改变转子温度进行仿真,获得转矩输出及转矩控制精度,以转子温度90 ℃为例,电机峰值转矩的平均值为275 N·m,转矩波动为4.9%,如图4所示。

图4 转子温度90 ℃时的电机转矩波动

为了统一仿真、标定和试验的工作点,选取电机MTPA曲线上的工作点,同时需保证测试时转子温升在5 ℃以内。将电机在环境舱存放8 h以上,使电机内、外温度平衡,设置-35 ℃、20 ℃、60 ℃、110 ℃共4个温度等级开展试验,受电机密封圈耐温限制,环境舱温度最高设置为110 ℃。

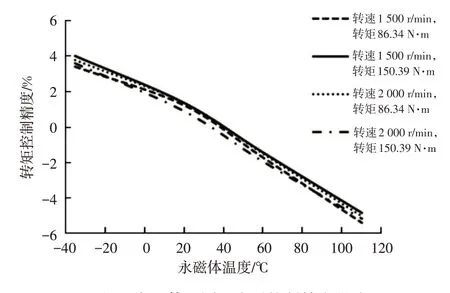

各工作点转矩控制精度如图5 所示,由图5 可以看出:在不同温度下,控制精度与温度基本呈线性关系;在40 ℃左右时控制精度最高,随着温度升高和降低,转矩控制精度降低,控制精度偏差最大值出现在高温区,为5.4%。

图5 永磁体不同温度对控制精度影响

3.3 电流传感器误差

直、交轴电流id和iq是通过逆变器内部安装的电流传感器采集三相电流信号进行坐标变换后得到的,二者呈双曲线函数关系。由式(1)可知,电流传感器的检测精度将直接影响电机转矩输出。

电流传感器检测偏差主要由传感器自身精度偏差和检测回路误差组成。电流传感器检测精度曲线受传感器自身的检测精度影响,其检测值存在不同程度的偏差,导致实际控制电流与电流检测值间存在误差而产生输出转矩的误差;另外,电流的检测电路中电阻、电容等元器件也存在一定的精度偏差,导致电流检测出现偏差,影响转矩输出。综合考虑二者导致的电流偏差,从MTPA曲线上选取工作点计算影响占比。

在电机电流反馈控制区域,电机的转矩控制主要以电流幅值和相角控制为主。通过对试验数据的分析可知,如图6 所示,如果实际电流为360 A,对应的转矩为193 N·m,而电流检测值为240 A,对应的转矩值为130 N·m,则电流传感器检测偏差(120 A)将导致转矩控制精度偏差。

图6 电流传感器导致的转矩控制精度偏差

因此,为了计算控制精度偏差,根据电流传感器本身的检测精度,输入MTPA 试验数据,得到每个电流幅值下可能产生的转矩偏差,计算得到转矩输出精度的最大偏差。

3.4 电压传感器误差

电机在高转速下需进行弱磁控制,电机输出转矩需根据转速和直流母线电压进行补偿,因此,若电压检测精度不够,将导致过补偿或欠补偿,从而影响转矩控制精度。

在电机高转速区,为抑制电机反电势,需采用电压反馈式弱磁控制。在该控制领域,需在每个电压幅值下标定出不同转速的转矩损失补偿MAP,因此电压传感器检测的电压误差将引起转矩损失补偿偏差。如果实际电压为270 V,电压传感器检测电压为300 V,实际补偿转矩为-0.5 N·m,应补偿的转矩为-1.5 N·m,转矩误差为1 N·m。类似地,从整个转矩损失补偿MAP中找到影响最大的点作为偏差,得出该系统对转矩控制精度的影响占比是4.4%。

3.5 标定温度误差

电机控制程序锁定前需在台架上进行标定,理想状态是标定时电机转子温度稳定不变,但实际上电机运转必然会导致转子温度上升,温升将导致转矩输出降低,如果不限定标定时的转子温度范围,将导致数据不准确。虽然无法保证标定温度不变,但可通过反电势观测法确定试验前、后温升情况,再反向计算影响比例,从而保证标定温度保持在一定范围内,以减小标定温度变化对电机转矩控制精度的影响。电机反电势可以间接反映转子温度,因此在试验中通过测量试验前、后反电势获得转子温度,使转子温度保持在设定范围内,该范围根据经验和具体的电机设定,温度范围宽则标定数据准确性低,反之则高。这就是在试验标定过程中产生的误差,根据温度范围可确定误差大小,进而计算标定温度对转矩输出的影响。

在进行电机的台架标定试验时,电机运行会产生转子温升,导致磁链变小,实际输出转矩变小,为了计入这部分影响,需要对转子温度进行检测,转子温度无法直接测量,但其与电机反电势成正比。因此,可通过电机空载反电势间接测量转子温度。在电机标定过程中,由于电机定转子损耗导致转子很难维持在同一温度,因此,人为设定电机标定误差范围为1%(±0.5%),对应的电机空载反电势在54.5~55.0 V 范围内时,转子温度为55~65 ℃,该电机对应转矩误差为±3%。

3.6 初始角误差

要实现对永磁同步电机的精确控制,需要已知任意时刻转子的位置,因此首先要对电机转子的初始位置进行标定。标定方法分为有位置传感器测量法和无位置传感器估算法。前者通过旋转变压器获得转子的绝对位置,旋转变压器具有良好的抗振性、抗干扰性及可靠性,因而在混合动力和纯电动车用驱动电机上广泛应用。旋转变压器的定子和转子分别与电机的定子和转子安装在一起,其转子与电机转子同步旋转。旋转变压器转子的位置信息可以通过旋转变压器解码电路获得,而电机转子的位置可通过电机反电势得到。通常,旋转变压器转子的零位与电机转子的零位不同,二者相差固定角度,即初始角。

初始角的测量方法是,在电机不施加外部三相电压的情况下,平滑匀速地旋转永磁同步电机转轴,便会在定子侧感生出正弦感应电动势,其频率及幅值与转子旋转速率成正比。设TAB为电机线电压UAB的周期,t为线电压过零点至Z脉冲的时间间隔,如图7所示。

图7 线电压UAB与旋转变压器Z脉冲波形示意

电机转子零位与旋转变压器转子零位的角度差为:

其中,π/6为线电压超前于相电压的角度。初始角测量中的反电势和Z脉冲时间差存在一定的误差,造成初始角检测精度偏差,导致电机转矩输出存在偏差。本文采用的电机初始角检测误差为±1°电角度。在电机的电流转矩特性曲线中,选择顶点作为参考点,取顶点处±1°所对应的转矩点与顶点转矩进行对比,计算转矩偏差。

通过试验数据绘制初始角偏差与转矩控制偏差曲线,如图8所示。图8中数据为在某一转矩角下,±1°的初始角偏差带来的转矩控制精度偏差,由试验数据可知,初始角测量偏差对转矩控制精度的影响占比最大为2.15%。

图8 转矩精度统计

4 基于统计学的转矩控制精度计算原理

4.1 转矩控制精度计算原理

电机转矩控制精度各影响因素的影响占比不同,彼此独立,且各因素产生的影响呈正态分布。将所有工作视为一个流程,采用量化的方法分析流程中影响的因素,找出关键因素加以改进,从而实现更高质量的控制。

这种方法在机械产品公差设计中经常使用,公差标注形式为X±T,其中X为公称尺寸,对应统计数据正态分布的平均值[11],T为对称公差。假设各因素引起的控制精度偏差分别为T1、T2、T3、……、Tn,则控制精度的变动范围或偏差范围TR就是相关因素偏差之和:

各因素偏差组合后,偏差的累积会造成精度变动,式(3)所分析的结果是最恶劣情况,适用于少量或小批量生产的产品或安全性相关的产品。对于大批量生产,用各因素偏差平方和均方根Ts来衡量较为合适:

同理,可以建立类似的电机系统控制精度影响因素链,首先,目标转矩可等效为公称尺寸X,各影响因素控制精度偏差可等效为对称公差T,这样系统控制精度可应用式(4)计算。

各影响因素包括:永磁体供货偏差T1、永磁体温度偏差T2、电流传感器精度偏差T3、电压传感器精度偏差T4、标定温度管理偏差T5、初始角检测偏差T6。

4.2 转矩控制精度影响因子分析与验证

为了计算系统控制精度Ts,需要得到各影响因素的影响占比,由第3节分析可以得到各因素对转矩控制精度影响占比数据,如表1所示。

表1 转矩控制精度影响因素的影响占比

运用式(4),可以得到电机系统的控制精度为9%。对下线的电机样件进行最大转矩输出测试和统计,结果如图9所示,下线检测的转矩值精度在-1.1%~2.8%范围内,小于9%以内。

5 结束语

本文从理论上阐述了永磁同步电机转矩偏差产生机理,从电机、逆变器、系统、标定和生产过程方面梳理出转矩控制精度范围的6个主要影响因素,通过仿真和试验逐一分析各因素单独作用下的转矩控制精度,并将统计学原理和方法引入转矩控制精度范围计算,得到了各影响因素综合作用下的转矩控制精度范围计算方法。