4 种紧固件用涂层性能对比分析

靳磊,郭建,时卓,王立东,常伟,李文

(1.中国航空制造技术研究院 a.高能束流加工技术国家级重点实验室b.先进表面技术航空科技重点 实验室,北京 100024;2.辽宁省轻工科学研究院有限公司 特种涂层及涂料事业部,沈阳 110000;3.北京航为高科连接技术有限公司,北京 100023)

钛合金紧固件由于质量轻、比强度高、热强性好等特性,在飞机、发动机和航天飞行器上的应用越来越多。国内外每架飞机使用的钛合金紧固件数量少则几万余件,多则几十万件[1-4],钛合金紧固件已成为飞行器必备的零部件。钛合金紧固件起到连接不同材料、不同结构的作用,当钛合金紧固件与结构钢、铝合金、复合材料等材料接触时,由于电偶腐蚀、装配应力、缝隙腐蚀等多种损伤机制,造成紧固件自身或者紧固孔产生腐蚀、摩擦破损等,形成安全隐患[5-7]。因此,钛合金紧固件防护涂层需要良好的耐腐蚀性能、较低的摩擦系数、均匀一致的厚度及良好的外观等。在钛合金紧固件多种防护涂层中[8-10],酚醛树脂Al 涂料最为优良,使用最为广泛,国内外飞行器中应用最为普遍。比如Hi-Shear 294 钛合金紧固件铝涂层已广泛用于美国空军(F-22)及波音飞机(Βoeing-777、Βoeing-737 等)上。目前美国LISI公司的HI-KOTETM-NC 系列涂料(主要成分由酚醛树脂、片状Al 粉等组成)具有良好的腐蚀抑制作用、优越的安装润滑性能、高的耐热性,能抵抗各种液压油、燃油、洗漆剂、清洗剂等侵蚀,是军工行业常采购的原材料。国内有近似于HI-KOTETM-NC 的涂料品种,国产涂料组分与国外涂料组分大部分相同,通常由酚醛树脂、片状铝粉、铬黄、聚四氟乙烯等原料制成,满足了现役飞机的使用需求。但在多年、大范围使用过程中也发现一些小缺点,比如涂料涂覆后紧固件等零件表面毛糙、润滑性差,有时引起安装力不一致、安装后的紧固件易偏离孔中心,使用过程中螺纹牙易损伤;Al 涂料在严苛的腐蚀环境与应力下易产生鼓泡、脱落的碎屑吸水,引起紧固件孔壁腐蚀。以上2 个缺点是本文的重点关注对象。

为替代传统Al 涂料(目前国内可生产此品种涂料的厂家有4 家左右),丰富现役涂料品种,本研究根据目前涂料性能及未来使用要求,从市场上筛选出聚氨酯与石墨烯涂料。这2 种涂料具有极多的优点,已经得到大量研究者的证实,并在不同行业得到了应用[11-20]。同时,本研究根据相关文献[21-25],知悉了PTFE 涂料的优点也较多,是钛合金紧固件表面使用的潜在优质涂料,因此本研究自行设计合成了1 种PTFE 涂料,所以该研究总共涉及4 种涂料:目前现役使用的Al 树脂涂料,标记为HW-A;市售成熟的含有铬酸盐的聚氨酯底涂用涂料,标记为CZ;市售成熟的石墨烯掺杂改性聚氨酯涂料,标记为GO;自行设计合成的PTFE 掺杂改性聚氨酯涂料,标记为PTFE。本研究主要对这4 种涂料性能进行初步比较,并给予筛选结论。

1 试验

1.1 材料设计与合成

1.1.1 HW-A 铝涂料

HW-A 是一种含有酚醛树脂、片状铝粉、铬黄(质量分数约5.2%)、特种助剂及稀释剂等物质组成的涂料,与美国Hi-Shear 294 钛合金紧固件铝涂层具有近似的组分与使用性能。

1.1.2 市售涂料

公司CY 研发的石墨烯重防腐涂料GO,可长期在潮湿、高温环境下使用,该材料是聚氨酯树脂与石墨烯优异性能的技术合成,可带锈施工。性能指标:耐酸性≥200 h,耐湿热性≥1 000 h,耐盐雾性≥3 500 h,耐摩擦≥10 万次,附着力≥21 MPa。

公司XA 研发的聚氨酯底漆涂料CZ,聚氨酯质量分数为60%以上,内含一定的环保型钛镍黄(质量分数约1.2%),以及铁红、铬酸盐等其他填料。性能指标:耐酸性≥200 h,耐湿热性≥1 000 h,耐盐雾性≥3 500 h,耐摩擦≥10 万次,附着力为 17.2 MPa。

以上2 家公司涂料的主要组分均是聚氨酯,但两者填料种类不同,从性能数据上看差别不大。

1.1.3 自研PTFE 涂料

1)PTFE 粉末表面改性。将粒径D50=2 nm 的PTFE粉末在100 ℃下烘干2 h,然后采用KH560 偶联剂处理(使用量为PTFE 粉末质量的1.5%),KH560 偶联剂可使PTFE 表面产生活性自由基,从而提高PTFE与原始涂料的融合性。

2)喷涂前配料。称取2 g 的改性PTFE 纳米粉末,直接掺入200 g 的Al 涂料中(相当于1%的PTFE),然后放入机械搅拌器中搅拌5 min,搅拌速度为1 500 r/min。

将乙二醇乙醚醋酸酯稀释剂掺入上述溶液中,搅拌3 min,并静置8 min。涂料与乙二醇乙醚醋酸酯的体积比为1∶2。

1.2 涂覆工艺

1.2.1 紧固件涂覆机

采用60#砂处理紧固件3 min 后,再用紧固件专用涂料涂覆机喷涂,涂覆机转速为3.0 r/s,泵速为1.0 r/s,时间为60 min。各成分的体积比为:HW-A∶乙二醇乙醚醋酸酯=1∶2;PTFE∶乙二醇乙醚醋酸酯=1∶2;CZ∶稀释剂(酮类和酯类)=38∶9;GO∶稀释剂(酮类和酯类)=38∶9。

1.2.2 空气喷涂

喷涂参数:喷嘴直径为 2 mm,喷枪压力为4 kg/cm2,喷涂黏度(涂-4 杯)为20 s。拟获得的干膜厚度为7~10 μm。根据喷涂实际情况,采用厚度梳规确定喷涂时间,单道喷涂时间约0.5 min。以上涂料喷完后,在80 ℃固化120 min 后取出即可。

1.3 性能测试方法

1.3.1 形貌观察

采用光学显微镜观察涂层的微观形貌。在形貌观察前,将待检测涂层样品线切割制成1 cm×1 cm 大小,并选用400#、1000#、1200#金相砂纸按照从粗到细的顺序进行制样、抛光。

1.3.2 表面形貌与粗糙度

3D 共聚焦法:利用逐点照明和空间针孔调制来去除样品非焦点平面的散射光。相比于传统成像方法,该方法可提高光学分辨率和视觉对比度。

按照GΒ 3505《表面粗糙度 术语 表面及其参数》进行测试。采用中线制评定表面粗糙度,在高度特性参数常用的参数值范围内(Ra为0.025~6.3 μm,Rz为0.1~25 μm),优先选用Ra。

1.3.3 电化学阻抗谱测试

采用Autolab PGSTAT302N 电化学工作站测试涂层的电化学性能,电解液为3.5%的NaCl,10 mm× 10 mm 铂为对电极,饱和甘汞电极为参比电极。待开路电位稳定后进行电化学阻抗谱测试,电化学阻抗谱扫描频率为105~10-2Hz,从高频开始进行扫描,振幅为10 mV/s,正弦扰动电位为±10 mV。

1.3.4 耐中性盐雾性能测试

采用中性盐雾试验箱进行耐中性盐雾性能测试,标准为GJΒ 150.11A—2009《军用装备实验室环境试验方法第11 部分盐雾试验》。采用5%的NaCl 溶液,pH 值为6.5~7.2,试验环境温度为35 ℃,饱和桶温度为47 ℃,80 cm2的盐雾沉降量控制在1~3 mL/h。每48 h 观察涂层发生的变化。

1.3.5 加速谱测试

环境加速谱主要包括3 大谱块,分别为湿热试验(温度为43 ℃,相对湿度RH 为95%,暴露时间为7 d)、浸润试验(温度为35 ℃,浸10 min,晾干50 min)及常温疲劳试验(恒幅试验载荷的应力σmax=110 MPa,σmin=20 MPa,循环次数为500 次,f=5 Hz、温度为53 ℃)。1 个循环周期约8 d,每个循环完成后,对紧固件的腐蚀情况进行评价,记录,而后继续重复各谱块。

2 结果及分析

2.1 单一紧固件宏微观形貌

2.1.1 宏观形貌

阳极氧化、HW-A 涂料、GO 涂料、CZ 涂料、PTFE涂料4 种材料制备的紧固件形貌如图1 所示。可见,5 种紧固件的颜色明显不同,这是由不同的树脂、填料、固化剂致使的涂层颜色不一。

图1 不同表面处理/涂料涂覆的钛合金紧固件 Fig.1 Titanium alloy fasteners with different surface treatments/coatings: a) anodized;b) HW-A;c) GO;d) CZ;e) PTFE

为清晰对比本研究自研涂层与外购涂层形貌,将紧固件放大,如图2 所示。可见,GO 涂层与CZ 涂层形成的紧固件螺帽有少量的凸起物,形状类似毛刺,而PTFE 涂层更加光滑,表面更为细腻。说明GO 与CZ 涂料中的树脂、稀释剂与氧化石墨烯、钛镍黄、铁红以及铬酸盐等相容性并非最佳,也有可能是这些填料在涂料中发生了部分团聚,因此造成 了紧固件涂覆后表面不光滑,外观难以符合紧固件产品要求。

图2 不同表面处理/涂料涂覆的钛合金紧固件 Fig.2 Titanium alloy fasteners with different surface treatments/coatings: c) GO coating;d) CZ coating;e) PTFE coating

2.1.2 截面形貌

分析涂有HW-A、GO、CZ、PTFE 涂料的紧固件的微观形貌,如图3 所示。可见,GO 涂料、CZ 涂料表面有一定的凹凸不平,而PTFE 涂层截面形貌致密,厚度更加均匀,无凸起物。PTFE 涂层表面更光滑细腻,微观形貌一致性较GO、CZ 更为良好。据推测,PTFE 性能应该更好,但还要通过其他试验进一步验证。

图3 钛合金紧固件4 种涂层的截面形貌 Fig.3 Section morphology of four kinds of coatings on titanium alloy fasteners

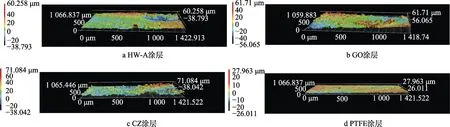

2.1.3 表面微观形貌及粗糙度

采用3D 共聚焦法测试4 种涂层的表面形貌(如图4 所示),并总结形貌的几何参数,见表1。从粗糙度最大、最小值看,PTFE 涂料的表面粗糙度较CZ和GO 降低约50%,可见PTFE 涂层的形貌、厚度均匀性、表面质量最佳。

表1 共聚焦法测试的4 种涂层表面形貌参数总结 Tab.1 Summary of surface morphology parameters of four kinds of coatings measured by confocal method μm

图4 4 种涂料涂覆的钛合金紧固件形貌 Fig.4 Morphology of titanium alloy fasteners coated with four kinds of coatings

2.2 单一紧固件涂层电化学与耐中性盐雾性能分析

以上试验数据很难准确描述HW-A、GO、CZ、PTFE 这4 类涂料关键性能的好坏,因此需借助电化学、中性盐雾等其他技术手段深入研究。

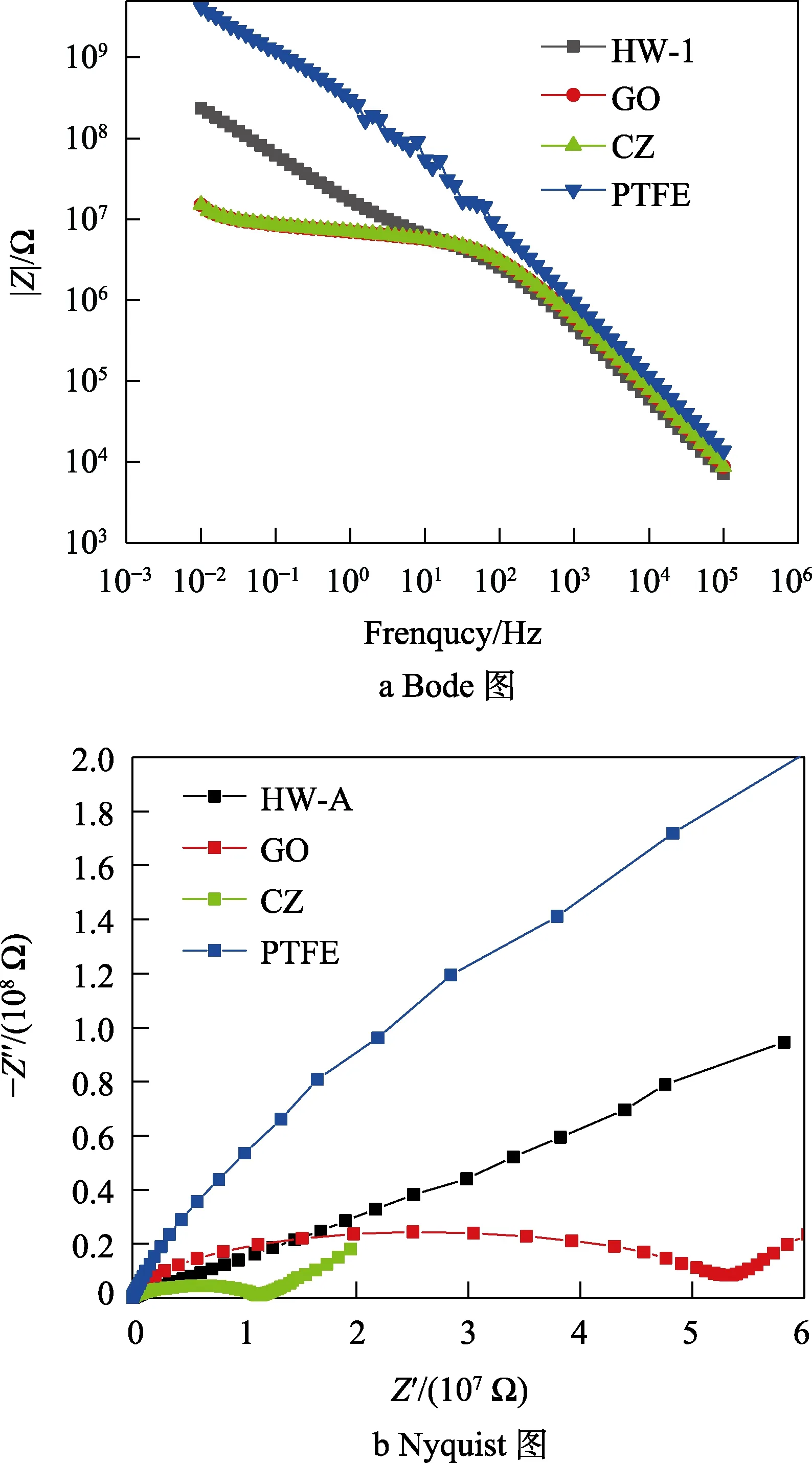

2.2.1 电化学阻抗谱

原始HW-A 铝涂层、GO 涂层、CZ 涂层、PTFE涂层的阻抗模值及电化学阻抗谱如图5 所示。可见,PTFE 涂层低频率下的阻抗模值最大,高达4×109Ω,且阻抗半径最大,理论上其耐腐蚀性能最好。主要原因可解释为:1%(质量分数)的纳米PTFE 具有优秀的填充效果,增强了涂层的交流阻抗值,有利于耐腐蚀性能的提高[26-27]。GO 与CZ 质量较差的原因可归结为,填料并未形成有效的物理阻隔,GO 颗粒之间可能形成了软团聚,即原始小颗粒团聚成大颗粒,大颗粒与涂料树脂间的缝隙、裂纹反而增多,因此加重了微观结构的缺陷及导电性,进而引起交流阻抗值变小。这种现象以往文章中也有类似报道[28-31],关于石墨烯分散及团聚的相关研究在此不作赘述。

图5 制备态HW-A、GO、CZ、PTFE 涂层的电化学阻抗谱 Fig.5 Electrochemical impedance spectroscopy of prepared HW-A,GO,CZ,PTFE modified coatings

2.2.2 中性盐雾试验

紧固件不会单独使用,通常在铝合金板材类表面装配,因此将带有4 种不同涂层的钛合金紧固件拧入安装孔,观察腐蚀现象,如图6 所示。可见,中性盐雾腐蚀4 000 h 后,紧固件依然无明显腐蚀倾向,仅仅是铝合金厚板基材氧化变黑,紧固件表面仅有部分NaCl 白色颗粒粘附。总体来看,这4 种涂层的耐腐蚀性能均非常良好。原因可解释为,航空领域使用的HW-A 铝涂层具有很长寿命,市场上筛选的2 种GO、CZ 涂料也非常优质,说明对筛选的原则、涂料组分与寿命相关性等均非常了解。同时另一重要原因是,紧固件基体材料为TC4 钛合金,而钛合金的耐腐蚀性能极佳,基本不会发生生锈,因此涂层/TC4 钛合金组合具有特佳的耐腐蚀性能。

图6 不同表面处理/涂料涂覆的钛合金紧固件装配系统(从左致右分别为阳极氧化、HW-A、GO、CZ、PTFE)Fig.6 Titanium alloy fasteners with different surface treatments/coatings (anodized,HW-A,GO,CZ,PTFE,respectively from left to right): a) coating as prepared;b) coating after 4 000 h corrosion

仔细观察紧固件发现,HW-A 铝涂层表面较为干净,无NaCl 盐沉积,而PTFE 表面沉积了较多的NaCl,GO、CZ 涂层表面沉积了少量的NaCl。因此,仅从形貌上得出的洁净程度为:HW-A >GO ≈CZ >PTFE。经过清洗后发现,4 类紧固件均未发生腐蚀。因此,这4 类钛合金紧固件从腐蚀形貌上无法给予最准确的性能优劣判断。

2.3 加速谱性能分析

从电化学阻抗谱初步获得了各涂层紧固件的耐腐蚀性能优劣,此方法是科研领域常用的技术手段。但从工程角度讲,加速环境谱下的性能才是紧固件性能好坏关键判据之一,才是考核紧固件性能的更重要方法[32-35]。根据1.3.5 加速谱测试方法进行测试,4种涂层在不同循环阶段的宏观形貌如图7 所示(因GO 和CZ 为外购材料,并非自行合成,因此暂未展示相关试验过程图片)。

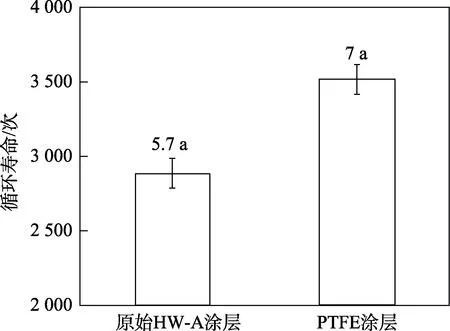

图7 不同循环周期下的4 种紧固件装配件形貌对比 Fig.7 Comparison of morphology of four fastener assemblies under different cycle periods: a) 0 cycle;b) 3 cycles;c) 4 cycles;d) fracture morphology

从图7 可见,循环第3 周期时,原始涂料HW-A周边发生了少量的脱落,而PTFE 样板仅发生鼓泡,并未脱落,说明PTFE 引起的丝状腐蚀较弱。这可能是由于PTFE 涂料与黄色面漆具有更好的相容性,更接近自腐蚀电位。在循环第4 周期时,PTFE 紧固件系统表面腐蚀情况优于HW-A 涂层(见图7c)。疲劳试验继续进行,获得阳极氧化、HW-A、GO、CZ及PTFE 的平均寿命分别为2 018、2 887、2 728、2 641、3 545 次,可见GO 与CZ 较原始HW-A 涂层寿命下降,而PTFE 相对原始涂层寿命提高22.8%。主要原因可解释为,紧固件为钛合金材料,较铝合金板材具有更高的自腐蚀电位,因此钛合金紧固件不是腐蚀的薄弱环节,很难发生腐蚀损伤。不同紧固件表面处理后,被持夹板电偶腐蚀和缝隙腐蚀的程度会不一样,即紧固件涂料的自腐蚀电位高,表面质量均匀,性能更一致,就会使被夹持铝合金板材腐蚀,微动磨损程度减轻,缝隙处存在的阴阳极会少或者电池腐蚀驱动力小,于是整个被夹持系统的疲劳寿命就较长。根据疲劳寿命结果,可反推GO 与CZ 紧固件引起的板材缝隙腐蚀严重,在高低应力下更容易发生断裂。考虑到本研究的装配方式、拧紧应力、被夹持板材性能、盐雾试验、疲劳试验、紧固件几何尺寸、涂层厚度等参数均一致,只有紧固件表面涂覆涂层不一样,因此最终可归结为PTFE 涂层提高了紧固件系统的综合性能,使循环寿命提高幅度达22.8%。

同时本研究采用的加速谱测试方法,1 个循环周期相当于飞机在某严苛服役环境下的寿命为1 a[32,36],这是航空领域加速谱设计常遵循的规律之一,加速太快可能导致研究规律失真,加速太慢会导致试验周期过长。本研究的加速约为日历寿命的45.6倍,是航空工业针对某部位形成的加速谱,该加速谱已推广使用6 年,试验测试与实际情况基本一致。因此,可简单得出如下结论,原始HW-A 涂层在严苛使用环境下5.7 a 会有很高的失效风险,因此在5.7 a之前会进行修理,或者说5.7 a 是该部位的使用警戒线,是发生故障隐患的重要时间节点,而使用新型的PTFE 涂料可将这一部位的寿命延长到7 a(如图8 所示)。事实上,飞机的装配还需要密封剂、垫片、湿装配甚至橡胶帽等,因此实际上飞机的维修时间要长于5.7 a。本研究只是为降低密封剂、垫片、湿装配这些工艺对紧固件装配系统的影响,并未和实际飞机装配工艺一致。因为装配方式复杂反而增加了PTFE 涂层防腐机制的研究难度,隐藏PTFE 改善机制真相,造成数据失真。如果使用密封剂、垫片、湿装配这些技术,此紧固件装配件的寿命至少在10 a 以上,这和实际情况一致。

图8 原始涂料与改性涂料性能对比 Fig.8 Performance comparison between original and modified coatings

2.4 涂料与涂层性能综合分析

4 种涂料性能各异,部分指标并未严格按照特定规律排序,因此从如下几方面综合考虑。

1)外观和表面粗糙度。GO、CZ 涂料制备的紧固件较为粗糙,外观上较难达到高度一致性要求,尽管GO、CZ 涂层在中性盐雾试验后,表面NaCl 颗粒粘连少,但紧固件需要装配,对拧紧力矩、装配均有高度要求,因此GO、CZ 不是最佳选择,综合分析PTFE 效果最好。因为PTFE 改性涂层固化过程中,降低了涂层的表面张力,使涂料的流平性更好,最后形成的涂层表面平滑,表面孔洞直径小。与GO、CZ涂料表面的粗糙面(乳突结构、纳米微米粒子的软聚集等)相比,PTFE 的乳突结构非常薄,对涂层粗糙度的影响非常小,可忽略不计。

2)机翼壁板、机身等部位使用大量的钛合金紧固件,此处受剪切力、电偶腐蚀、缝隙腐蚀、应力腐蚀、发动机释放的高热量引起的受热老化等情况非常复杂,单一性能(盐雾、电化学、价格、颜色、施工性、固化)的考虑均是片面的。本研究综合以上几方面全盘考虑,认为PTFE 涂料较原始HW-A、GO、CZ 更适合应用于紧固件表面防护,在生产施工中更为简单、质量更有保证,尤其是紧固件夹持系统的加速谱试验数据更能证明这一点。

3 结论

本文对于TC4 钛合金紧固件的HW-A、GO、CZ、PTFE 涂层性能进行了6 方面性能的考核,结论如下:

1)尽管涂有PTFE 涂层的紧固件系统(装配件)在中性盐雾腐蚀下有白色NaCl 沉积,但PTFE 涂层具有更低的粗糙度、表面更光滑、电化学阻抗值最大等优异性能。

2)在湿热、浸润、常温疲劳3 种复杂环境下进行严苛测试,结果表明,PTFE 较原始HW-A 涂层的耐疲劳寿命提高了22.8%。

3)HW-A、GO、CZ、PTFE 这4 种涂料/涂层,PTFE 的综合性能最佳,其次是原始HW-A 涂料。