航天继电器用AgCuONiO 电接触材料的 电寿命服役性能研究

乔正阳,刘振武,李江,刘贲,张朝权,杜开祥,沈涛,吴新合

(1.贵州航天电器股份有限公司,贵州 贵阳 550009;2.浙江大学 材料科学与工程学院,浙江 杭州 310027;3.中国空间技术研究院,北京 100094;4.温州宏丰电工合金股份有限公司,浙江 温州 325026)

航天继电器主要应用在运载火箭、卫星、通信雷达以及测控装置中,实现信息控制和传输、电路转换、控制回路、控制系统供电等任务[1-2]。航天继电器对整个军事武装体系及其航天航空系统的可靠性具有决定性影响[3-4],继电器在飞机上作为转换、接通电流和交流电流之用,占有非常重要的地位,一旦机载设备上的继电器发生故障,将严重危及飞行安全[5]。以建造的空间站为例,对其内部航天继电器的要求寿命为30 a,因此需要对航天继电器的材料、制备工艺以及产品结构进行改进,使航天继电器朝长寿命、高可靠方向发展[6]。

继电器的电寿命是指在一定的工作条件下,其正常完成闭合和断开功能而可承受的循环次数。继电器的电寿命主要取决于分断过程的燃弧特性及电弧对触点的烧蚀特性,同时,触点回跳是无法避免的,且通常会导致材料侵蚀以致失效[7-8]。对多起继电器失效原因进行统计与分析可以发现,大部分故障均可溯源至触点处,失效模式主要包括触点熔焊、触点接触不良、材料转移与液滴飞溅等,其中触点熔焊故障是继电器最为严重的故障[9],因此消除熔焊故障为研究者们的工作重点。

在电接触材料中,银基复合材料是被研究与应用最广的。银基复合材料因其具有良好的抗熔焊性、回跳特性、导电性等优势,在继电器、断路器和接触器等元器件中得到广泛应用[10]。随着电接触材料的发展,广大研究者发现,Ag/MeO 材料具有抗熔焊能力强、接触电阻低、耐磨损性能良好等优点[11-12]。AgCdO电接触材料由于具有优异的力学和电气性能而被称作“万能触点”[13],但是CdO 中的Cd 有毒,容易导 致肝癌、前列腺癌和肺癌等重大疾病。为此,欧盟立法并强制执行《关于限制在电子电器设备中使用某些有害成分的指令》(RoHS 指令)和《废旧电子电气设备》(WEEE 指令),禁止使用含Cd 的电接触材料[14]。近年来,在电接触材料领域中,研究的一个重要主题就是开发新型环境友好的电接触材料[15]。AgCuONiO电接触材料中的CuO、NiO 氧化相弥散分布于基体相中,显著提高了电接触材料的抗熔焊和耐磨损性能[16]。采用合金内氧化法制备的AgCuONiO 材料具有接触电阻低且稳定、导电导热性能优良、氧化物细小且分布均匀、电寿命长且工艺相对简单等特征优势[17],可用于替代AgCdO,并在航天继电器上有着广泛的应用前景。

1 试验

1.1 合金内氧化原理

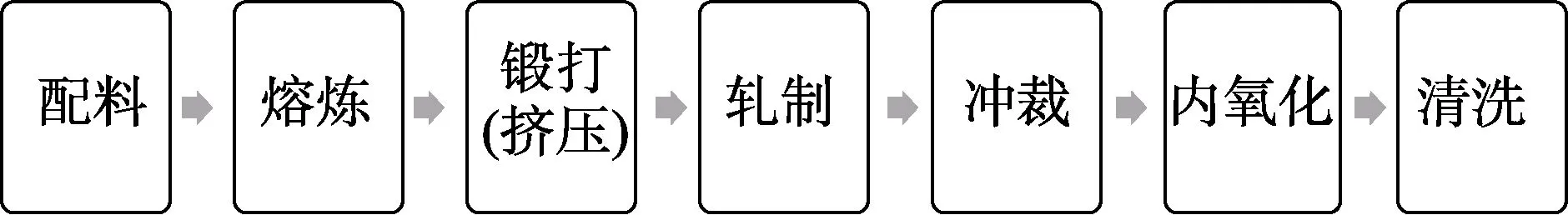

合金内氧化法是指在一定温度下,通过调控氧原子扩散过程,对溶质进行选择性氧化,从而生成氧化物,作为第二相增强金属基复合材料。其机理为,合金材料表面间隙受到O2分子的侵入,从而使得O2分子吸附在合金粒子表面,且在一定条件下分解,形成的O 原子继续吸附于合金粒子表面。O 原子开始向合金粒子内部扩散,遇到易氧化的金属原子发生氧化反应,从而生成金属氧化层。O 原子继续向内扩散,扩大氧化区域,至合金被完全氧化[18]。内氧化要求:合金中氧的溶解度和扩散系数大;氧与溶质元素能形成稳定的氧化物。这样容易形成氧化物微粒,且稳定分布在合金内部[19]。该工艺的生产流程如图1 所示。

图1 合金内氧化工艺流程 Fig.1 Flow chart for internal oxidation process of alloy

1.2 AgCuONiO 电接触材料的制备

本试验所采用原材料Ag(浙江宏达化学制品有限公司,浙江)、Cu(洛阳铜加工集团有限责任公司,河南)、Ni(金川集团股份有限公司,甘肃)的纯度均大于99.95%。将原料按Cu(4%)、Ni(0.5%)、Ag(余量)成分配料,采用RMT100 型水平连铸机,在N2气氛保护下进行熔铸,再利用冷轧工艺获得合金试样。在箱式电阻炉中,对AgCu(4)Ni(0.5)合金试样进行内氧化处理,氧化介质为空气,平均升温速率为10 ℃/min,氧化温度为800 ℃,保温时间为5 h,冷却方式为空冷,制备出相应的AgCuONiO 电接触材料[17,20]。电寿命试验组件实物如图2 所示。

图2 电寿命试验组件实物 Fig.2 Physical map of electrical life test components: a) front view;b) side view

1.3 电寿命模拟试验

利用电寿命模拟试验设备(自制CES-3000L 触点材料电性能模拟试验系统),在相同的电压电流下对AgCuONiO 与商用AgCdO 电接触材料进行通断试验。具体试验设置参数:电压(DC)为28 V,电流为25 A;负载性质为阻性;通/断时间比为1 s∶1 s;触点开距为0.65 mm;触点静压力为0.7 N;环境条件为空气、室温、常湿;定数5 万次为试验终止阈值,若中途发生触点熔焊粘接等故障,则立刻终止试验。

本文的模拟试验主要考察了循环次数对其失效模式、质量损失、燃弧特性、熔焊力、接触电阻、回跳特性等电接触性能的影响规律,并与商用AgCdO材料进行对比。

2 结果与讨论

2.1 电寿命循环服役能力

AgCuONiO 与AgCdO 电接触材料经过电寿命模拟试验后,其终态电寿命服役周期差异明显。AgCuONiO 材料的电寿命服役周期较高,为44 073次,明显高于商用AgCdO 产品(15 005 次)。因此,在电寿命服役周期方面,AgCuONiO 明显优于商用AgCdO 电接触材料。AgCuONiO 与AgCdO 电接触材料的失效模式分别为无法分断电弧和粘连失效。无法分断电弧表现为电弧持续燃烧,无法灭弧,其机理为触点分断到额定开距后,电弧不能在规定时间内熄灭,或电弧熄灭后又发生击穿,导致触点烧毁失效[21]。粘连失效表现为动静触点发生熔焊,其机理为提供给触点的分离力小于触点的熔焊力,动触点和静触点分断失效,从而无法分断电路[22]。

利用扫描电子显微镜(GEMINI 300)对样品进行扫描,AgCuONiO 电接触材料失效时的形貌以及成分如图3 所示。图3a、c、d 为阳极(动触点)的形貌与元素扫描图,图3b、e、f 为阴极(静触点)的形貌与元素扫描图。在元素扫描图中未检测到Cu、Ni 元素,这是由于触点表面在电弧作用下形成熔池,轻质高熔点的 CuO 颗粒与NiO 颗粒在电弧热、力场等共同作用下发生趋肤行为,聚集于阴极熔池和阳极熔池的表面,在持续的多场循环作用后,触点表面的CuO、NiO 等组分以飞溅形式逃逸。图3a 中A 区域是一个较大的电弧侵蚀凹坑,大部分材料转移至图3b 中的Β 区域,这与后文质量损失变化保持一致。由于开距为0.65 mm(<1 mm),此时金属相电弧为主导,材料从阳极转移到阴极,即当温度达到沸点时,熔池汽化转化为金属蒸气,产生蒸发损耗。电弧熄灭后,气体、液体材料冷凝为固体,并伴随材料转移[23]。结合图3c、d 可以看出,转移的材料成分为Ag。因此,AgCuONiO 电接触材料的失效原因主要为液滴飞溅与材料转移,电弧不能在规定时间内熄灭,从而导致无法分断电弧。AgCdO 电接触材料失效时的形貌以及元素扫描图见图4。图4a、c、d、e 为阳极(动触点)的形貌与元素扫描图,图4b、f、g、h 为阴极(静触点)的形貌与元素扫描图。图4a 中A、Β 处表现为凹坑,图4b 中C、D 处表现为凸丘。结合元素扫描图可知,凹坑与凸丘为富Ag 区,因此A、Β处分别与C、D 处发生点熔焊,导致触点分断失效,进而无法分断电路。

图3 AgCuONiO 电接触材料失效时的形貌(a、b)与元素扫描图(c—f)Fig.3 Morphology (a,b) and scanned element (c—f) of AgCuONiO electrical contact material at failure

图4 AgCdO 电接触材料失效时的形貌(a、b)与元素扫描图(c—h)Fig.4 Morphology (a,b) and scanned element (c—h) of AgCdO electrical contact material at failure

2.2 质量损失变化

AgCuONiO 与AgCdO 电接触材料的质量损失变化见表2。AgCuONiO 材料的动触点质量变化量为增量,而静触点的质量变化量为减量,触点表面材料从阳极向阴极发生转移,而商用AgCdO 材料则出现了相反的质量变化趋势,触点表面材料从阴极向阳极发生转移,AgCuONiO 的动静触点的材料转移量均为商用AgCdO 材料的10 倍左右。AgCuONiO 与AgCdO电接触材料的总质量损失均为负值,其中AgCuONiO材料的总质量损失较大。这与其更长的电寿命服役周期有关,而优良的电寿命服役性能表现为小的质量损失与材料转移,因此AgCuONiO 电接触材料还需进一步减小质量损失变化。

表1 AgCuONiO 与AgCdO 电接触材料的质量损失变化 Tab.1 Changes in mass loss of AgCuONiO and AgCdO electrical contact materials

2.3 燃弧特性

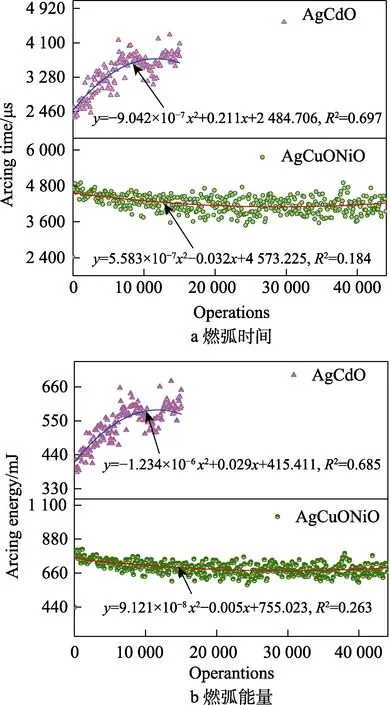

AgCuONiO 与AgCdO 电接触材料的燃弧时间随循环次数的变化如图5a 所示。随着循环次数的增加,AgCuONiO 电接触材料的燃弧时间呈缓慢减小的趋势,整体趋于平稳,而AgCdO 材料随循环次数的增加,燃弧时间呈先快速增大、后逐渐减小的趋势,直至触点粘连失效。经计算得出,AgCuONiO 材料的平均燃弧时间(燃弧时间的总和与循环次数的比值)为4 222 μs,AgCdO 材料的平均燃弧时间为3 391 μs。AgCuONiO 材料具有更长的燃弧时间的原因可能是CuO 与NiO 颗粒聚集,能够长时间维持电弧能量,从而导致在某些循环次数中其燃弧时间相对较长。

AgCuONiO 与AgCdO 电接触材料的燃弧能量随循环次数的变化如图5b 所示。分析可知,燃弧能量与燃弧时间随循环次数的变化趋势基本一致,这说明燃弧能量与燃弧时间之间存在一定的正相关性。较低的燃弧时间表明,触点在闭合断开过程中克服的熔焊力较小,仅需相对较小的燃弧能量维持电弧。经计算得出,AgCuONiO 材料的平均燃弧能量(燃弧能量的总和与循环次数的比值)为694 mJ,AgCdO材料的平均燃弧能量为539 mJ。AgCuONiO 材料具有更高的燃弧能量,主要原因在于团聚的 CuO 与NiO 颗粒使得电弧弧根在其表面停留时间较久,增加了燃弧时间,导致动静触点结合处发生了更严重的熔焊,需要较大的燃弧能量维持电弧。AgCuONiO电接触材料具有更大的熔焊力也在后续试验中得到印证。

图5 2 种材料燃弧时间和燃弧能量随循环次数的变化 Fig.5 Changes of arcing time (a) and arcing energy (b) of two kinds of materials with cycle numbers

2.4 熔焊力与接触电阻

熔焊是继电器最为严重的故障,由于动、静触点的接触碰撞经常产生回跳现象,其发生熔焊时可分为3 种情况:触点闭合接触瞬间;触点回跳分离瞬间;回跳后闭合接触瞬间。由此产生的熔焊机理有2 种形式:熔池熔焊与桥熔焊。其中第一和第三种情况属于熔池凝固形成的熔焊,即熔池熔焊,第二种情况属于分离时产生液桥凝固,即桥熔焊[24]。因此,要以提升触点的抗熔焊能力为目的,即要降低触点回跳次数,减小熔焊力。

接触电阻是表面膜电阻与收缩电阻之和[25]。在触点断开闭合操作的过程中,随操作次数的增加,其一,旧膜几乎被全部破坏,从而降低了接触电阻;其二,触点多次相互接触碰撞,造成材料内部电场不均匀与晶格畸变,从而增加了电子散射,接触电阻相应增大;其三,在负载操作过程中,材料温升增高,形成新的表面膜,从而增大接触电阻。因此,影响接触电阻的因素取决于上述共同作用效果[26]。

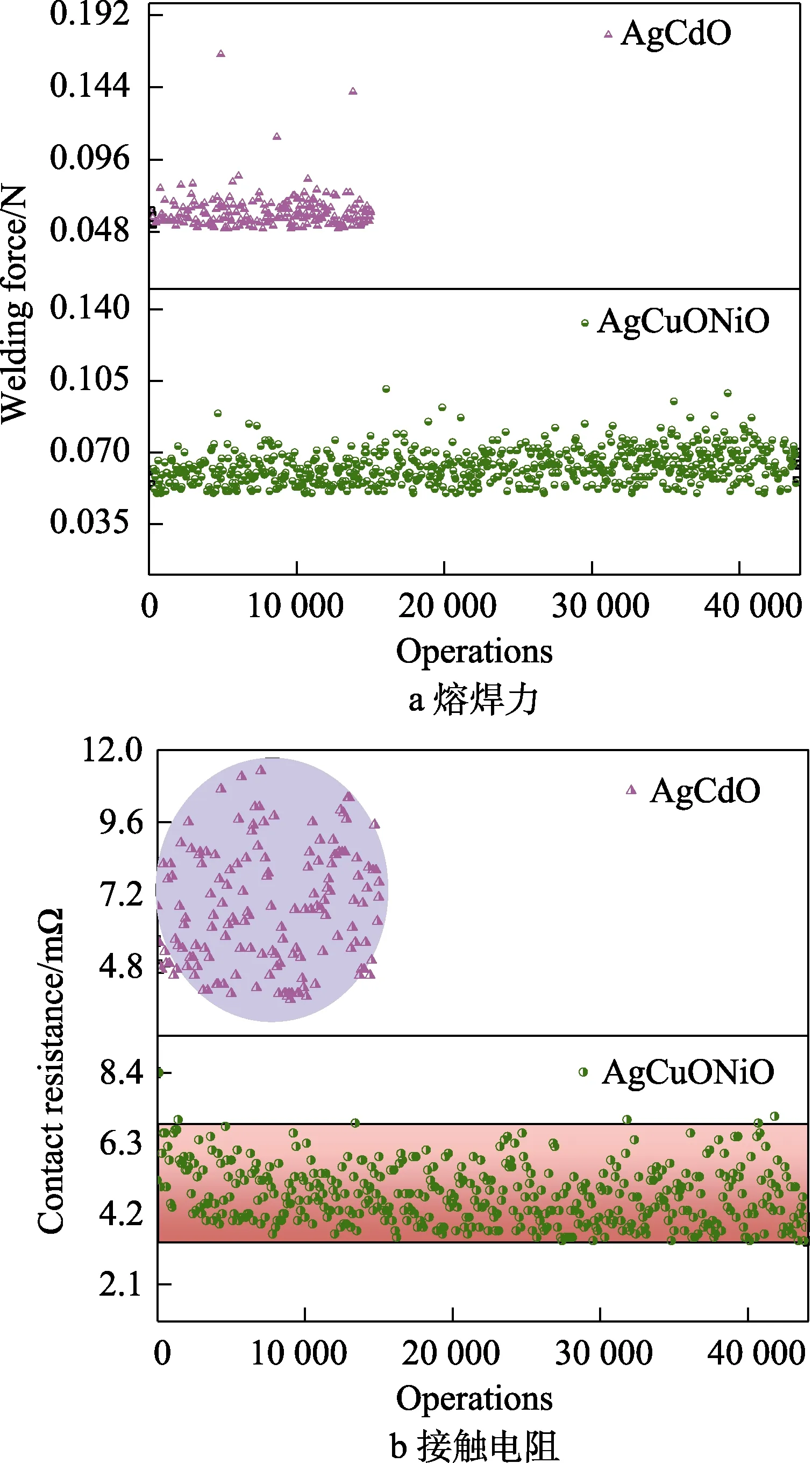

应用于航空航天领域继电器设备中的触点材料,要求其具备优异的抗熔焊性及接触电阻低且稳定的综合性能。本试验研究了AgCuONiO 材料和AgCdO材料的熔焊力与接触电阻,2 种材料的熔焊力随循环次数的变化如图6a 所示。AgCuONiO 与AgCdO 材料熔焊力的波动范围均基本在0.03~0.08 N,经计算得出,AgCuONiO 材料的平均熔焊力为0.049 N,AgCdO材料的平均熔焊力为0.037 N,且2 种材料的方差十分接近,均在平均值附近波动。因此,AgCdO 材料的抗熔焊性能更加优异,与上述试验AgCdO 材料的燃弧时间和燃弧能量均较低相互印证。2 种材料接触电阻随循环次数的变化如图6b 所示。从图6b 中可以看出,AgCuONiO 材料的接触电阻较稳定,且主要分布在平均值以下,而AgCdO 的接触电阻极不稳定,波动范围很大。经计算得出,AgCuONiO 材料的平均接触电阻为4.785 mΩ,方差为0.827,AgCdO 材料的平均接触电阻为6.652 mΩ,方差为3.390。因此,与AgCdO 相比,AgCuONiO 材料的接触电阻更低且稳定,这是其电寿命服役周期长的主要原因。

图6 2 种材料的熔焊力和接触电阻随循环次数的变化 Fig.6 Changes of welding force (a) and contact resistance (b) of two kinds of materials with cycle numbers

2.5 回跳特性

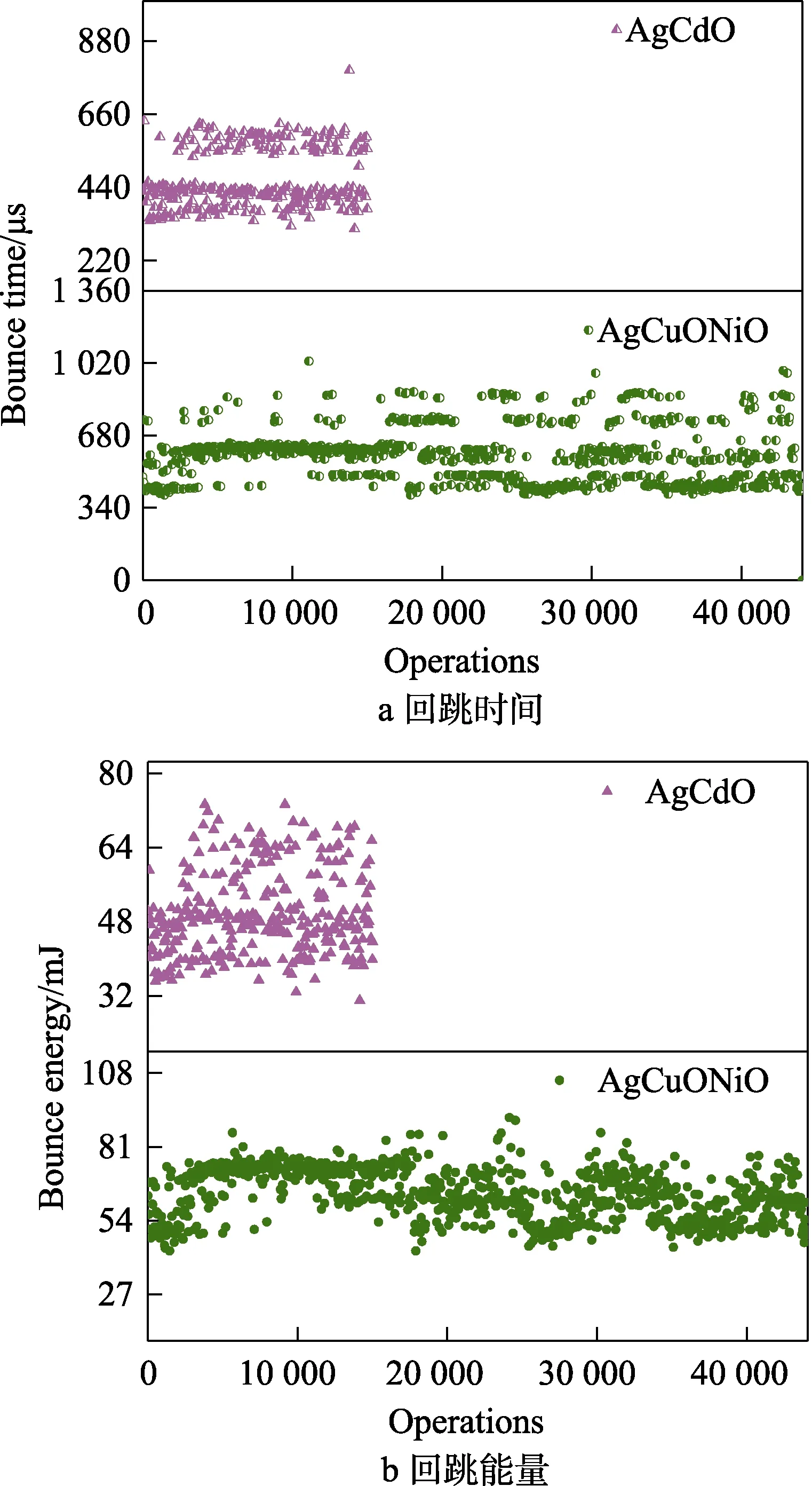

触点回跳的原因可分为2 种:触点机械碰撞导致表面的回跳变形;其他零件工作时引起的附加回跳。触点回跳的类型可分为伴有熔桥或伴有电弧形成的回跳。在回跳闭合过程中,产生的电弧电压只与材料有关,与电流、电压及环境等因素无关[27]。回跳过程中产生的燃弧现象是导致熔焊失效的主要原因,且回跳闭合过程中产生的电弧所引起的熔焊力是最强的[28]。触点回跳特性严重影响着质量损失、燃弧时间、燃弧能量、熔焊力等电弧侵蚀性能,因此为了研究电寿命模拟试验中电气磨损和材料侵蚀特性,本试验记录了AgCuONiO 材料和AgCdO 材料的回跳次数、回跳时间和回跳能量。

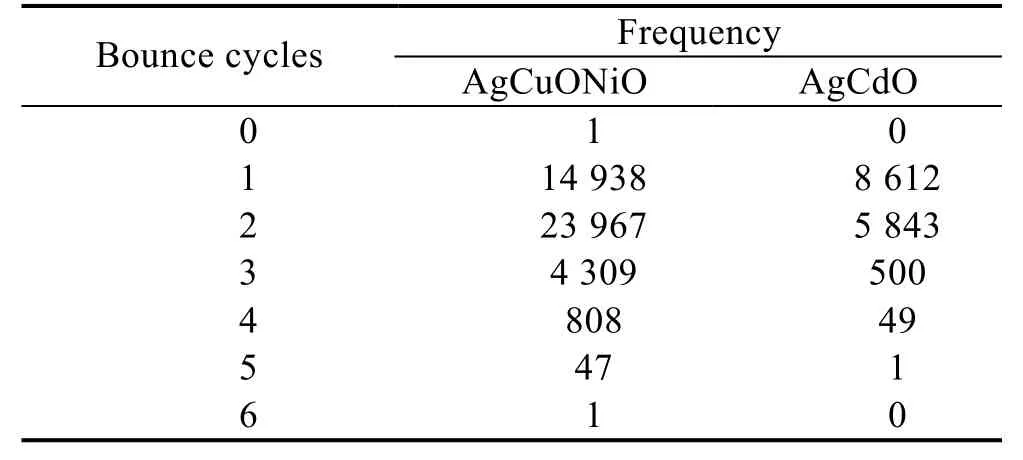

AgCuONiO 材料和AgCdO 材料不同回跳次数对应的频率见表2。由表2 可知,AgCuONiO 材料回跳2 次的频率最大,平均回跳次数为1.799;AgCdO 材料回跳1 次的频率最大,平均回跳次数为1.466,2种材料的回跳次数特性接近。

表2 不同回跳次数对应的频率 Tab.2 Frequency corresponding to different bounce cycles

从图7 可以看出,AgCuONiO 材料的平均回跳时间为592.999 μs,平均回跳能量为63.892 mJ,AgCdO材料的平均回跳时间为467.021 μs,平均回跳能量为50.262 mJ。2 种材料回跳时间和回跳能量的波动情况相似,均在较大范围内波动。分析可知,与AgCdO材料相比,AgCuONiO 材料的回跳时间较长,回跳能量较大,这是导致其质量损失大、燃弧时间长、燃弧能量大、熔焊力大的主要原因。

图7 2 种材料回跳时间和回跳能量随循环次数的变化 Fig.7 2 Changes of bounce time (a) and bounce energy (b) of two kinds of materials with cycle numbers

3 结论

将用合金内氧化法制备的 AgCuONiO 与商用AgCdO 电接触材料进行电寿命模拟试验,AgCuONiO材料的电寿命服役周期是AgCdO 材料的3 倍左右,其总质量损失、燃弧时间、燃弧能量、熔焊力、回跳次数、回跳时间、回跳能量均大于AgCdO 电接触材料,但其接触电阻低且稳定,可在需要服役寿命更长的航天继电器应用中代替AgCdO 电接触材料。

接下来的工作重点应放在改善回跳特性上,即减小回跳次数、回跳时间和回跳能量。如适当减小动簧片的刚度,抑制回跳电弧,以减小电气磨损和材料侵蚀,进而减小质量损失,提升燃弧特性和抗熔焊性能。总体而言,本试验制备的AgCuONiO 电接触材料可用于替代AgCdO,在航天继电器应用上有着广泛的应用前景。