航空电转换器的损伤原因分析及修理

程道良 吴 进

(国营芜湖机械厂,芜湖 241007)

现代航空设备主要通过开关、按钮、继电器、接触器等器件来实现电信号的转换与控制,这些器件的转换主要依靠各类触点偶的动作来完成。这些触点偶遍布航空器内的各控制部位,具有数量多、分布范围广、工作通断动作频繁等特点,触点性能将直接影响航空器性能,进而影响飞行安全。因此,深入研究航空器内电转换器的工作原理,分析触点故障的形成原因并提出合理的维修方法,将有助于提高航空器性能。

1 工作原理

1.1 开关、按钮的转换工作原理

开关、按钮利用外力带动触点偶的两个触点在接触或分离间进行转换,使电路接通或断开,实现对电路的转换控制。此类转换器的触点相对较小,通断过程中触点上的力较小,同时,触点上通过的负载电流也较小。

1.2 继电器、接触器等电动转换器的工作原理

继电器、接触器等电动转换器利用电磁铁通电时所产生的电磁吸力吸引衔铁运动,衔铁通过连接装置带动触点动作接通或断开来转换电路,从而实现对电路的通断控制。此类转换器主要用于对高电压、大电流电路的转换控制,因控制电路上的能量较大,对转换用触点偶间的损伤也会较大。此类触点控制的电路功能重要度一般较高,为保证转换器触点使用的可靠性,此类触点检查维修的要求也相应较高,下面重点对此类触点损伤进行深入分析,并给出相应的维修方法。

2 触点损伤原因分析

各类电转换器在工作时,触点由于受到机械撞击、空气化学腐蚀作用,表面金属材料易产生损耗,或者金属作定向转移而被磨损,从而使触点表面出现积炭、烧蚀、凸凹变形等情况,影响触点接触电阻、接触压力和触点偶之间的间隙参数,进而影响其工作性能。触点故障的表现形式有接不通与粘连两种极限状态,也就是接触不良或分断不良。影响或者形成触点接触电阻主要有以下5个方面的原因。

2.1 触点相互撞击和压力因素

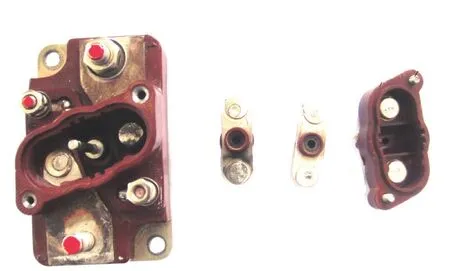

若要降低触点偶间接触电阻,就需要给触点偶施加足够的压力。闭合的触点偶在断开的瞬间,接触电阻会随着接触压力的减小而增大,接触部位的温度也会随着接触电阻增大而升高,因此在设计制造电转换器时需要保证触点偶的工作接通时间短、断开速度快,这就要求必须保证触点有一定的通断速度和适当的接触压力。如果触点的接触压力小,在触点闭合后,触点偶之间的接触面积就会变小,甚至两点之间存在假连接,从而导致接触电阻过大或产生电弧烧蚀。此时,加上外界振动因素影响,触点偶将出现接触不良问题,从而又更加加剧触点的损伤,并以此形成恶性循环,最终可能导致电转换器故障。如果接触压力过大,同时触点频繁动作时,撞击力就会随之加大,加上工作中的触点温度较高,金属更容易作定向转移,形成烧蚀、凹凸变形等现象,影响触点接触质量,如图1所示。

图1 触点典型损伤

2.2 环境温度、振动因素

在夏季,继电器、接触器和电门的触点接触电阻增大现象要比平常高出许多,尤其在南方梅雨季节,此类现象尤为明显,这主要是由夏季高温、潮湿的环境所造成。在高温高湿下的环境下,触点表面氧化过程会加快,极易产生不导电的金属氧化物。金属氧化物覆盖在触点表面后,触点的接触电阻显著增大,同时高湿的水汽很容易凝结在金属触点的表面形成一层水膜,在触点通断时严重影响触点的接触电阻及电阻绝缘性能,使触点不能正常工作。

此外,电转换器的触点会随着飞行中航空器的振动而一同振动,振动时产生的加速度可达重力加速度的几十倍。由于电转换器触点靠磁性或弹性保持接触,在振动情况下会造成接触电阻变化甚至拉弧,进而对电转换器造成损伤。

2.3 电路电流、电弧因素

触点在通断大于80~100mA的电流下不可避免地会产生电弧放电现象,这是因为触点在接通或分离的瞬间,当触点偶之间的间隙非常小时,两个触点之间会形成较强的电场,从而击穿气体薄膜并产生电火花。如果触点控制的是感性电路,那么触点之间所产生的自感电动势便会更加强烈,形成的电弧时间也就更长。由于电弧所产生的高温会使触点氧化加快,严重时电弧的高温会使触点材料熔化并溅出、蒸发或转移,从而缩短触点寿命,甚至使触点粘接不能正常工作。

2.4 触点材料因素

触点材料一般应满足化学稳定性、抗电侵蚀性和抗熔焊性好等特性要求,电弧持续时间短,金属转移少、转移平坦,并具有电导率高、热电率高、熔点高,蒸气压低、加工性能好等特点。航空电转换器的触点材料主要是采用贵金属合金材料制作,如Ag、AgCu、AgPd、AgSnCeLa、AuNi、AuPdPt、 PtIr、PtNi、PtRu、PdIr等。近年来,我国新研制出使用非贵重金属合金代替贵重金属合金来制作触点,如WRe10与PtRu10组合的材料。

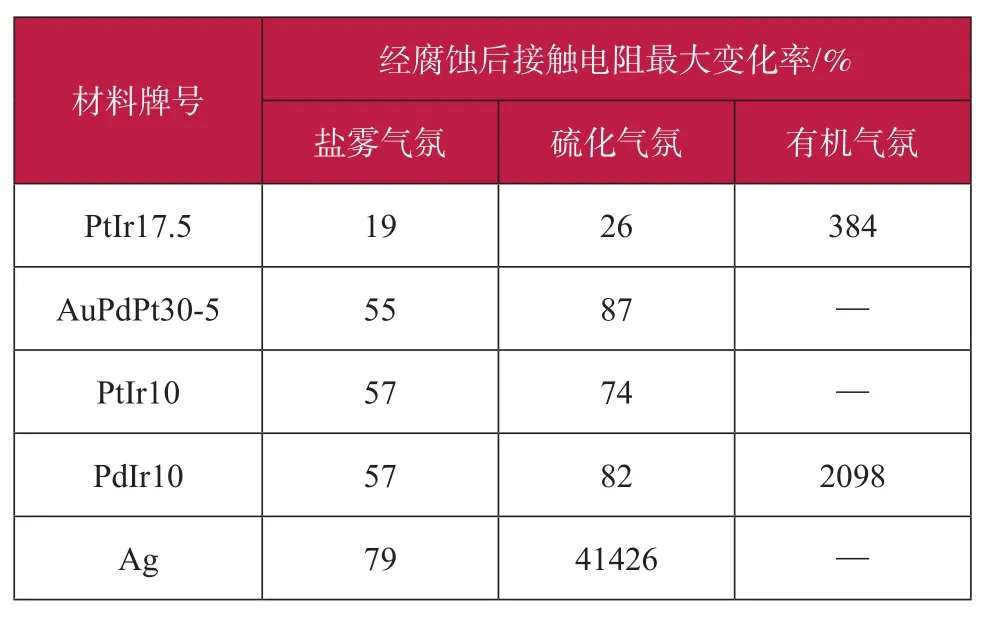

选用航空电转换器的触点材料时,通常需要结合其适用范围和使用环境来选择合适的合金材料。例如,航空发动机点火装置的触点材料一般选用PtIr25合金触点的继电器;盐雾和硫化气氛下不应选用纯银触点继电器等。表1为一些电触点材料经各种气氛腐蚀后接触电阻的最大变化情况。

表1 电触点材料接触电阻的最大变化情况

2.5 触点形式、表面状况因素

触点常采取不同的形状或接触形式以便于触点接触和通断,常见的触点形状和接触形式有对平触点(面接触)、对扁圆触点(点接触)和一平一圆触点(点接触)等。

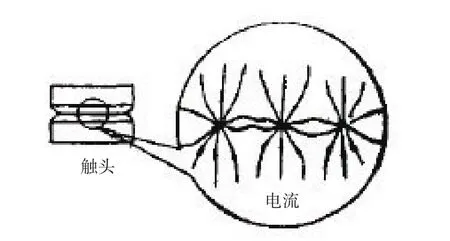

触点表面目视是光滑的,但实际上表面微观是凹凸不平的,因而触点偶相接触时,接触面并不是完全的面接触,而是只有接触面上的一部分凸点相接触,经过触点的电流也只从这些相接触的凸点通过,如图2所示。由于接触电阻的存在,电流通过触点时,电流被集中收缩,使电流密度增高、电阻加大。当触点长期进行通断工作时,易在表面形成氧化、积炭等,进而使接触电阻显著增大。此外,如果触点表面粘有尘土、油污及汗液等,都会影响触点的接触电阻,降低触点的通电性能。

图2 触点的接触表面微观示意图

3 触点维修及防护

3.1 触点的常用维修

3.1.1 开放式或非密封式的继电器触点维修

开放式或非密封式的继电器触点维修一般可采用从粗打到细磨的方法,修理后应有效去除触点上的积炭、烧蚀、凹凸变形等,并保证触点接触面积和触点高度。碰伤、断口、凹坑、破裂的零件可在焊接后用03号金相砂纸进行打磨修理,如无法修复的零件则需要进行换新处理。处理后金属外表面不允许有碰伤、断口、凹坑、破裂,允许镉、锌、银镀层全部发暗,或者出现不会降低镀层性质的斑点;允许不锈钢零件上出现发黑的斑点,而铝合金零件上允许出现不影响设备工作性能的白色斑点,金属零件不应有锈蚀。

3.1.2 维修后的检查

维修后重新组合电转换器件,并对其进行性能检测,另外需检测触点偶的接触点压力、接触电阻或触点压降等。

接触点的压力检查一般要求在冷状态下,并且在规定电压或保持电压内,用测力计进行符合规定的检测。例如,断路式的接触器常闭压力需在断开时检测;通路式或转换接触器的常开触点压力则在供给绕组超过释放电压0.5 V时检测(有专门要求的除外)。

触点压降的常用检测方法是给触点加上设定负载,以测量触点上的电压降。此方法实施起来较麻烦,在对要求不高的触点进行修理时,也可通过换算法,使用通用高精度电阻检测设备直接对触点接触电阻进行检测。

在现阶段维修中,主要是通过直接测量接触电阻法检测触点性能,但此方法常出现电阻不稳定现象,每次测量得到的阻值变化较大,且常有超出技术要求的现象。产生这种现象的主要原因是触点在不使用的情况下长期放置,其表面会产生一层极薄的氧化膜,用万用表或毫欧表测量接触电阻时,因触点负载极小,氧化膜电阻会对测量值的准确性产生影响。此种情况下若使用压降法进行测量,即在触点加上一定负载,使负载电流击穿氧化膜则得到的测量结果相对来说会更加准确。因此,若对新品密封继电器的触点电阻进行测量时,电阻值出现不稳定现象,通常可以通过压降法对触点电阻进行测量;同时,还可根据继电器工作类型给控制线圈施加额定的电流或电压,使触点多次通断“干磨”,以破坏其表面氧化膜。

3.1.3 现代继电器形式对维修的影响

为有效避免环境因素对触点的影响,现代继电器通常采用密封式结构设计,以有效减少环境中潮湿、腐蚀气体对产品的影响,且在密封继电器内同时封装灭弧电路,以降低感性负载时电弧对触点的损伤。根据此类继电器的触点特点,现阶段对此类密封型继电器最适宜的维修方法是根据制造验收规范编制检测修理技术要求和方法,对继电器触点各项性能进行检测,符合要求则认为触点满足使用需要,不符合要求则对触点实施分解维修。

新型继电器在设计中已考虑对触点进行保护,常用的保护方法有:根据使用需要选用相应的材料,并对其进行具有针对性的定制设计,使触点能够更有效耐受使用要求;采取密封式结构使触点在环境快速变化的复杂条件下进行高可靠性工作;根据特殊需要在继电器中设计相应的触点灭弧保护电路,以满足不同特殊负载的触点保护要求等。

3.2 较前沿的清洗维修技术

近年来,清洗技术越来越趋向于成熟,特别是超声波清洗技术和激光清洗技术,这些清洗技术运用到触点产品的维修中将具有良好的应用前景。

3.2.1 超声波清洗技术

超声波清洗是利用超声波在液体介质中的空化效应,对液体介质所到之处的物体内外表面进行清洗,使污物层被分散、乳化、剥离,从而达到清洗的目的。该方法可以确保凡是液体浸到的地方都能被清洗到,而不受清洗件表面复杂形状的限制,对形状复杂且有积炭等污染的继电器接触器触点及机构清洗具有非常明显的优势。

3.2.2 激光清洗技术

激光清洗技术的工作原理是被清洗工件表面污染物在吸收激光能量后,汽化蒸发或瞬间受热膨胀,以脱离工件表面。因不需要使用化学药剂和清洗液,清洗后产生的废弃物也基本上是固体粉末,所以激光清洗是一种绿色无污染的清洗技术。

在对电转换器触头的修理过程中,清洗是极为关键和重要的步骤,综合多种修理方式可以看出,传统的清洗、打磨方式均难以保证修理后的产品性能与质量,而超声波清洗与激光清洗技术具有广泛的适用性,适用于各种材质、各类物体表面的清洗,既能较好地保证工件表面清洗效果,又能保证清洗工件不受损伤。因此在航空产品修理中,只有积极探索和应用新的修理方式,才能不断地提高产品修理质量。

4 结束语

航空电转换器的触点维修与保护工作是保障航空器电气控制部分正常、稳定运行的基础性工作,需要精细的修理维护。此外,在不同的使用环境下,需要根据修理中的损伤现象及损伤程度来判定并使用不同的处理方法,或者更换更为适合的触点材料和形式,以提高维修能力,保障飞机性能和飞行安全。