热/自然交变环境下玻璃纤维增强SiO2气凝胶 复合材料模拟使役工况试验研究

彭星,孙彩云,丛大龙,陈汉宾,吴永鹏,周富,唐晶晶,董玲抒,高诗情

(西南技术工程研究所,重庆 400039)

随着我国武器装备的升级换代,高机动装备动力舱面临越来越严酷的热/自然交变环境,特别是作为现代空地一体战纽带的航空装备,由于其动力舱热/自然交变环境效应加剧,导致航空装备的机动反应灵活、作战功能全面、攻击火力精确和生存能力强大等优点难以充分发挥[1-3]。由于装备动力系统的功率不断提高,装备动力舱内热/自然交变环境效应持续加剧,导致整流罩、电子元器件、仪器设备等舱内关键零部件出现性能退化或功能丧失,严重影响了装备的战技指标[4-7]。多种航空装备均采用低导热系数的纤维增强气凝胶复合材料来实现动力舱热/自然交变环境效应的有效控制,保证舱内各零部件的正常工作[8-9]。

气凝胶是指以纳米量级颗粒相互聚集构成纳米多孔网络结构的轻质固态材料,其骨架颗粒直径为4~20 nm,孔隙尺寸为20~500 nm,孔隙率高达90%以上,被誉为“蓝烟”[10]。气凝胶在热学、光学、电学、声学等方面都表现出独特的性质,尤其是在热学方面,具有极低的导热系数,可低至5 mW/(m·K),能有效地阻隔热的传导和辐射,是一种超级绝热材料,但其力学性能较低[11]。在纤维增强气凝胶复合材料中,纤维的加入可产生裂纹偏转、纤维脱粘、纤维拔出、纤维桥联等增韧机制,增加复合材料破坏前所吸收的能量,从而提高材料的力学性能,同时气凝胶复合材料还具有较好的成形性[12]。

在装备动力舱热/自然交变环境效应的持续影响下,纤维增强气凝胶复合材料也会出现性能退化的现象,会随使役时间的增加而发生变化[13]。由于模拟使役工况的试验难度大,国内对装备动力舱热/自然交变环境下纤维增强气凝胶复合材料的性能退化研究较少,少有明确的退化规律提出[14]。

本文以玻璃纤维增强SiO2气凝胶复合材料为研究对象,以湿热、盐雾和高温试验为装备动力舱热/自然交变环境试验谱,以振动试验为加速因子,开展5 个周期的实验室模拟使役工况加速试验。对比分析样件初始状态和每一个周期试验后的宏观形貌、微观形貌、元素组成、导热系数、隔热性能等,研究纤维增强气凝胶复合材料的性能随模拟使役工况试验时间的退化规律,提升装备动力舱热/自然交变环境效应控制水平,支撑高机动装备在热/自然交变环境效应控制领域的发展。

1 试验

1.1 试样制备

以玻璃纤维预制体为增强体,以正硅酸乙酯(TEOS)为硅源,采用溶胶-凝胶法和超临界流体干燥工艺,将SiO2溶胶与玻璃纤维预制体混合,加入玻璃纤维的质量分数为44%,形成凝胶混合体。然后将混合体经老化和干燥后,即制备得到玻璃纤维增强SiO2气凝胶复合材料[15-17]。试样编号和对应的设计参数见表1,制备了3 种规格的样件,每一类样件并制备了1 组平行样。200 mm×200 mm 的样件用于宏观形貌观察、微观形貌观察、元素组成测试和25/80 ℃当量导热系数测试,φ200 mm 的样件用于300 ℃当量导热系数测试,300 mm×400 mm 的样件用于热面温度200 ℃时的隔热性能测试,共计8 件样件。

表1 试样编号及设计参数 Tab.1 Sample numbers and design parameters

1.2 方法

按照如图1 所示的动力舱热/自然交变环境效应试验谱开展模拟使役工况试验。首先是开展样件的初始状态性能测试;然后开展第一周期的湿热试验、盐雾试验、高温试验、振动试验及性能测试;最后按此循环完成样件5 个周期的模拟使役工况试验。模拟使役工况的试验方法见表2,主要包括湿热试验、盐雾试验、高温试验和振动试验。

图1 模拟使役工况试验谱 Fig.1 Test spectrum of service condition simulation

表2 试验方法 Tab.2 Tests methods

1.3 测试方法

采用Sirion200 型场发射扫描电镜观察样品的微观形貌,加速电压为20 kV。采用EDS 能谱分析仪分析样件热阻层微区的元素组成。采用HFM446 耐驰热流法导热仪和 CHY-200 测厚仪测试样件热阻层25/80 ℃的当量导热系数。采用WNK-200G 型智能型高温双平板导热系数测定仪和CHY-200 测厚仪测试样件300 ℃的当量导热系数。采用平板型隔热性能测试系统测试样件热面温度为200 ℃时的隔热性能。

2 结果与讨论

2.1 宏观形貌分析

装备动力舱在热/自然交变环境下的纤维增强气凝胶复合材料,经湿热、盐雾、高温、效应影响后变化明显,其模拟使役工况试验后的宏观形貌可以定性反映其受到的环境损伤[18-20]。样件模拟使役工况试验后的宏观形貌如图2 所示。样件整体为白色,随着模拟使役工况试验的进行,样件颜色逐渐变黄;在4、5 周期试验后,颜色明显全面变黄,但表面平整无破损。分析原因是,样件在4、5 周期试验后,受到的环境损伤很大,导致表面颜色发生明显变化,会导致其微观形貌也发生明显变化。

图2 样件在模拟使役工况试验后的宏观形貌 Fig.2 Macroscopic morphology of samples after service condition simulation tests: a) initial;b) 1 cycle;c) 2 cycles;d) 3 cycles;e) 4 cycles;f) 5 cycles

2.2 微观形貌分析

样件模拟使役工况试验后的微观形貌如图3 所示。玻璃纤维直径为13.5~17.5 μm,其形状清晰,作为骨架支撑整体的热阻层,SiO2气凝胶呈颗粒状或块 状,分布在玻璃纤维的间隙中,减少了玻璃纤维之间在热传导中产生的热桥效应,有利于降低该热阻层或样件的导热系数[16,21-22]。随着模拟使役工况试验的进行,SiO2气凝胶逐渐减少,在4、5 周期试验后,SiO2气凝胶明显减少。分析原因是,SiO2气凝胶在经历了相当于7 500、9 375 Fh 的使役工况试验后,其纳米多孔结构已经被破坏,导致其坍塌和脱落,出现明显减少的现象。这表明样件的SiO2气凝胶在4、5 周期试验后,受到的环境损伤很大,会导致其性能发生明显退化。

图3 样件在模拟使役工况试验后的微观形貌 Fig.3 Microscopic topography of samples after service condition simulation tests: a) initial;b) 1 cycle;c) 2 cycles;d) 3 cycles;e) 4 cycles;f) 5 cycles

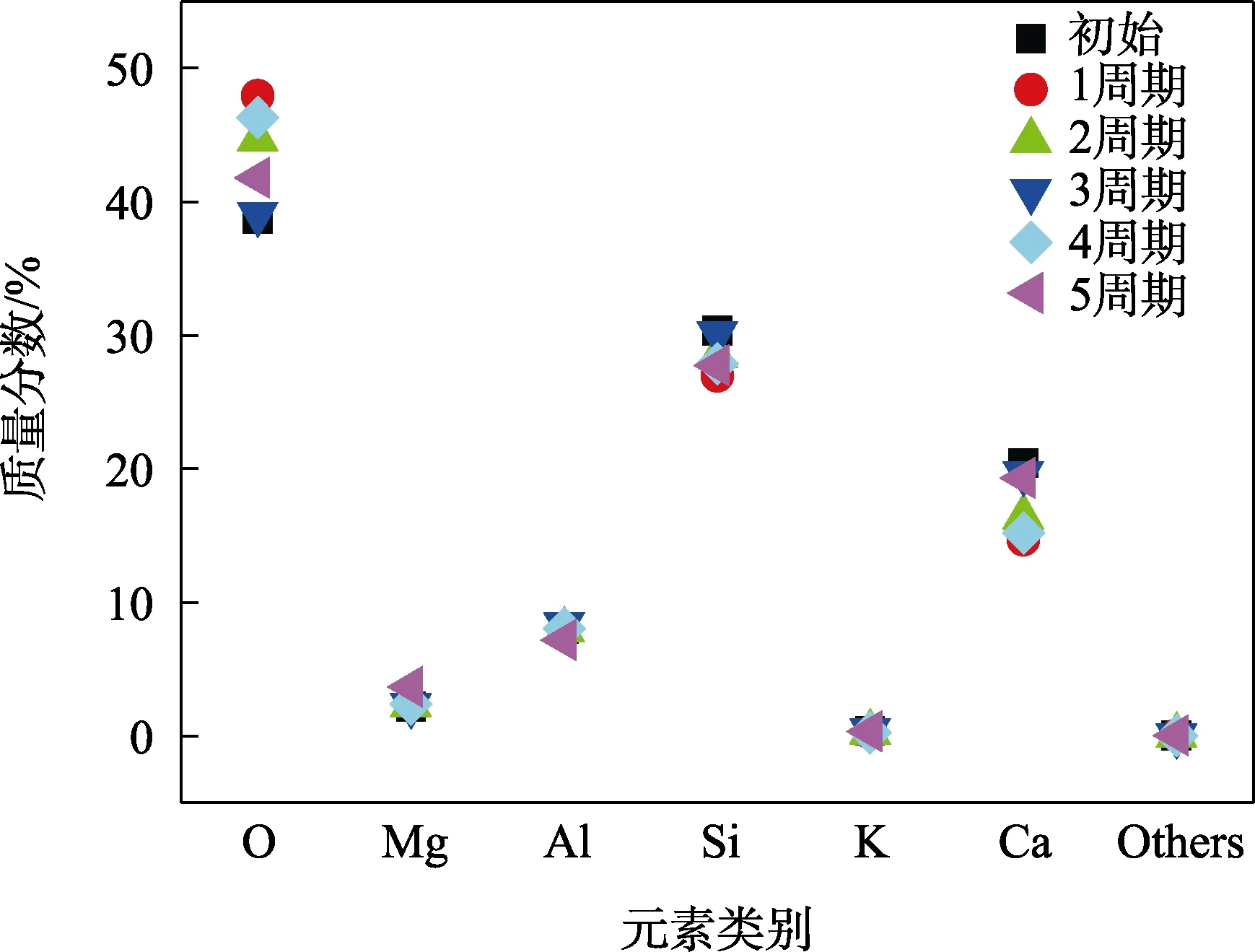

2.3 元素组成分析

纤维增强气凝胶复合材料中的玻璃纤维在模拟使役工况试验后,其元素组成变化情况可以反映纤维受到的环境损伤程度[23]。样件玻璃纤维在模拟使役工况试验后的元素组成如图4 所示,玻璃纤维元素主要由O、Mg、Al、Si、K、Ca 组成。随着模拟使役工况试验的进行,玻璃纤维元素组成没有明显的变化趋势,表明样件中玻璃纤维受环境效应的损伤较小,未导致其性能发生退化。因此,纤维增强气凝胶复合材料的性能退化仅是SiO2气凝减少导致,与玻璃纤维的关系不大。

图4 样件在模拟使役工况试验后的纤维组成 Fig.4 Fiber element compositions of samples after service condition simulation tests

2.4 导热系数分析

纤维增强气凝胶复合材料的导热系数是评判其性能好坏的关键性能指标之一,导热系数越低,说明其控制装备动力舱热/自然交变环境效应的效果越好[24]。样件在模拟使役工况试验后的导热系数测试结果如图5 所示。随着模拟使役工况试验的进行,其在25、80、300 ℃的当量导热系数均呈增大趋势,而且均在4 周期试验后升高幅度较大。样件25 ℃当量导热 系数由初始的0.018 9 W/(m·K)升高至0.026 4 W/(m·K),80 ℃当 量 导 热 系 数 由 0.028 2 W/(m·K)升 高 至0.039 7 W/(m·K),300 ℃当 量 导 热 系 数 由0.040 6 W/(m·K)升高至0.082 5 W/(m·K)。在4 周期试验后,样件中的SiO2气凝胶明显减少,使得其导热系数在4 周期试验后出现明显的增大现象。此外,测试温度越高,样件导热系数在4 周期试验后的增幅也越大。这是因为玻璃纤维的红外遮光性较差,SiO2气凝胶明显减少后,对热量的阻隔和反射也明显减弱,随着温度的升高,减弱的趋势更为明显。

图5 样件在模拟使役工况试验后的导热系数 Fig.5 Thermal conductivity of samples after service condition simulation tests

2.5 隔热性能分析

纤维增强气凝胶复合材料的隔热性能是衡量其装备动力舱热/自然交变环境效应控制效果的关键性能参数[7]。样件在模拟使役工况试验后,热面温度为200 ℃时的隔热性能如图6 所示。随着试验时间的延长,样件热面温度和冷面温度在30 min 之后趋于稳定,保温60 min 后结束试验。结果表明,当样件热面温度为200 ℃、环境温度为25 ℃时,其初始状态至5 周期试验后的冷面温度分别为51.0、52.5、56.3、58.1、66.2、68.5 ℃。随着模拟使役工况试验的进行,样件冷面温度呈升高趋势。某型航空装备动力舱对隔热材料的隔热要求是“热面温度为200 ℃时,冷面温度不超过75 ℃”。因此,虽然玻璃纤维增强SiO2气 凝胶复合材料隔热性能下降,但在5 周期模拟试验后,其隔热性能仍能满足装备要求,该材料具有良好的环境适应性。

图6 样件在模拟使役工况试验后热面温度 为200 ℃时的隔热性能 Fig.6 Thermal insulation performance of samples after service condition simulation tests at hot surface temperature 200 ℃

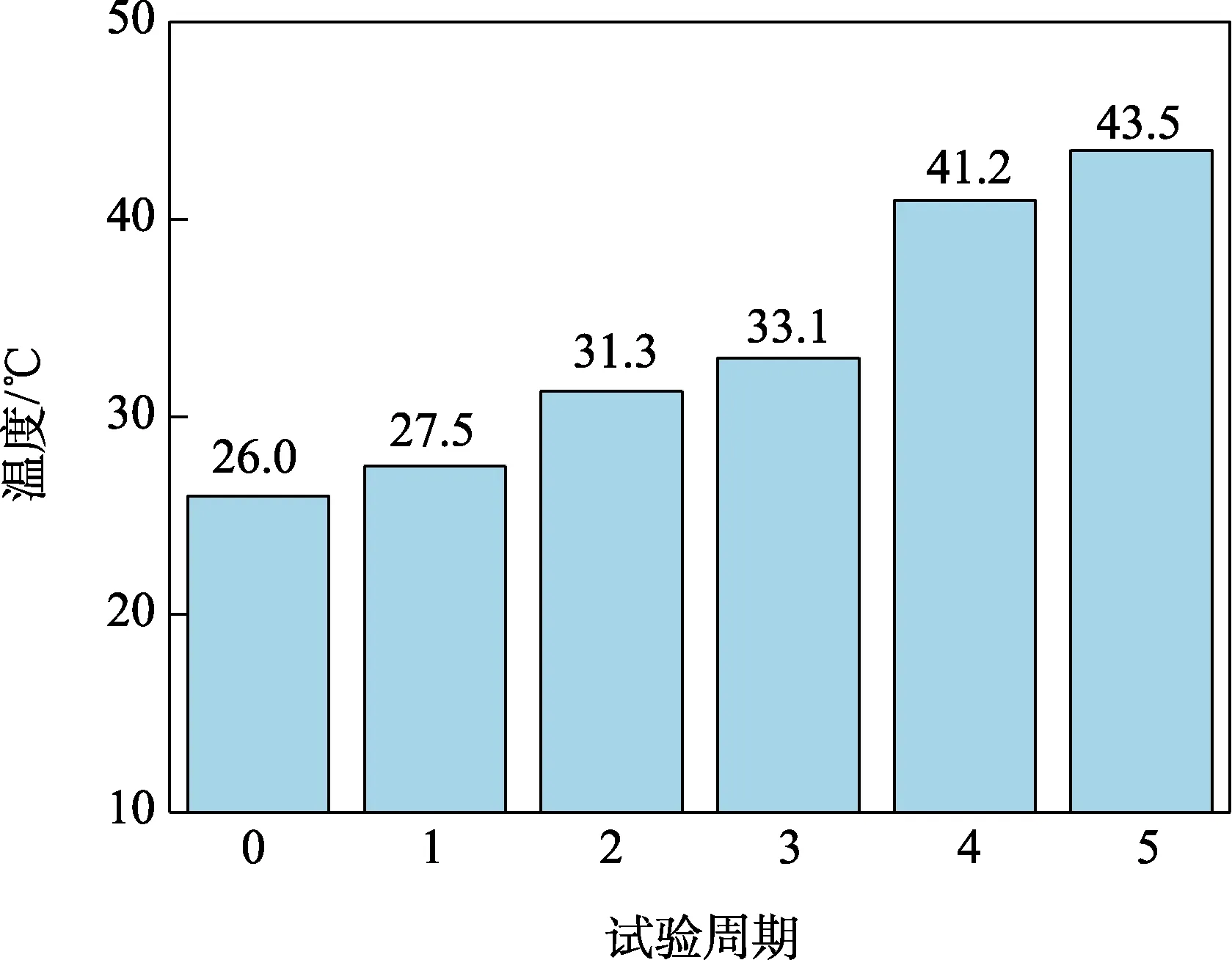

样件模拟使役工况试验后,热面温度为200 ℃时的冷面平均温度与环境温度的交变温差如图7 所示,用于表示样件对热/自然交变环境效应的控制效果。未采用玻璃纤维增强SiO2气凝胶复合材料控制时,其热/自然交变温差为样件热面温度与环境温度之间的差值,即175 ℃;采用纤维增强气凝胶复合材料控制后,其热/自然交变温差为26.0 ℃,大幅降低了动力舱的热/自然交变温差。随着模拟使役工况的进行,其热/自然交变温差呈升高趋势,1—5 周期试验后的交变温差分别为27.5、31.3、33.1、41.2、43.5 ℃。样件的交变温差在4 周期试验后的升高幅度最大,经5 个周期模拟使役工况试验后,样件的热/自然交变温差升高了67.31%。样件交变温差、隔热性能与其导热系数具有一致的变化规律,因为样件的隔热性能由其导热系数决定,其导热系数保持较低取决于SiO2气凝胶纳米结构不被破坏。

图7 样件在模拟使役工况试验后热面温度为 200 ℃时的交变温差 Fig.7 Alternating temperature differences of samples after service condition simulation tests at hot surface temperature 200 ℃

结合以上试验结果得出,湿热试验的相对湿度(95%±5%)和温度(65 ℃)对玻璃纤维增强SiO2气凝胶复合材料的影响不明显,盐雾试验的中性盐雾对玻璃纤维增强SiO2气凝胶复合材料的影响也不明显。高温试验的温度(200 ℃)对玻璃纤维增强SiO2气凝胶复合材料有一定影响,高温会使气凝胶中的纳米孔径被放大,甚至破坏,导致其可能大于空气的自由程,使材料内部的零对流被破坏,增大内部的传热,从而导致该材料的导热系数增大。振动试验的随机振动对玻璃纤维增强SiO2气凝胶复合材料有明显的影响,剧烈的机械振动会破坏SiO2气凝胶复合材料的纳米多孔结构,复合材料内部的零对流、低传导和低辐射都会被打破,增大内部的传热,从而导致其导热系数增大。

综上所述,减小玻璃纤维的直径,优化SiO2气凝胶的溶胶配比和干燥工艺,从而提高玻璃纤维SiO2气凝胶的结合力,强化SiO2气凝胶的纳米多孔结构,减少气凝胶的原始孔径,降低复合材料的导热系数,最终提高其性能保持率。

3 结论

针对装备动力舱热/自然交变环境下玻璃纤维增强SiO2气凝胶复合材料,开展了模拟使役工况试验和性能功能测试分析,得出以下主要结论。

1)经模拟使役工况试验后,玻璃纤维增强SiO2气凝胶复合材料的颜色由白色逐渐变成黄色,SiO2气凝胶含量逐渐减少,纤维元素组成变化不明显,导热系数升高,隔热性能降低。

2)玻璃纤维增强SiO2气凝胶复合材料在前3 个周期模拟使役工况试验后,性能退化不明显,在4 周期模拟使役工况试验后,出现了明显的性能退化。

3)玻璃纤维增强SiO2气凝胶复合材料经5 个周期的模拟使役工况试验后,其常温导热系数仅为0.026 4 W/(m·K),热面温度为200 ℃时,冷面平均温度仅为68.5 ℃,热/自然交变温差为43.℃,具有良好的环境适应性。