2219铝合金厚板TIG焊接头组织与力学性能研究

陈志元 张晓鸿 林 鹏 范翼飞 黄色贤

(四川航天长征装备制造有限公司,成都 610100)

文 摘 采用氦弧打底+氩弧填充、盖面的焊接工艺对2219-T87铝合金15 mm厚板进行TIG焊接试验,研究其焊缝成形和组织力学性能。结果表明,此工艺焊缝成形美观,无可见焊接缺陷,气孔抑制效果好,接头平均抗拉强度为278.22 MPa,平均断后延伸率为3.89%,接头平均强度系数达到58.94%。接头硬度整体表现为焊缝中心最低,从焊缝中心到母材呈现先增大后局部降低再增大的趋势;且焊缝中心填充层硬度高于打底层和盖面层。熔合区的微观组织为柱状树枝晶和胞状树枝晶,且垂直于熔合线生长,在靠近熔合区两侧出现了等轴细晶带。焊接接头断面有较多撕裂棱和韧窝,局部发现第二相粒子和微孔,其断裂机制为典型的韧性断裂。

0 引言

2219(Al-Cu-Mn 系)铝合金因比强度高、韧性好,且具有较低的焊接热裂纹倾向、良好的低温力学性能和抗应力腐蚀性能,常作为运载火箭贮箱的主要承力结构件材料被广泛应用在航天领域[1-4]。

目前2219 铝合金焊接制造过程中,主要的焊接工艺为钨极氩弧焊(TIG)、搅拌摩擦焊(FSW)和电子束焊(EBW)方法[5]。但受工艺成熟性、焊接条件、生产成本和效率的影响,贮箱箱体、法兰等结构部件多采用TIG 焊接工艺方法[6-7]。2219 铝合金在TIG 焊过程中容易出现熔合区气孔、焊接变形等缺陷[8]。近年来,相关学者对2219 铝合金的不同TIG 焊接工艺进行了深入研究,以期消除缺陷,获得更好的焊接接头性能。熊欢等[9]人对8 mm 厚的2219 铝合金进行了变极性TIG 焊接,焊接接头的熔合区出现气孔缺陷,接头强度约为母材的50%。韩国良等[10]人对8 mm厚的2219 铝合金分别进行了单面两层和两面三层TIG 焊接试验研究,发现单面两层比两面三层的焊接接头抗拉强度和断后伸长率提高了1.7%和33.3%。

随着产品结构对强度要求增大,铝合金板厚也随之增大到12 mm 以上,但已有的2219 铝合金的熔化焊接研究多集中在板厚10 mm 以下,针对10 mm以上的厚板2219 铝合金TIG 焊接工艺的研究还较少。因此,开展厚板2219 铝合金的TIG 焊接工艺及接头性能研究变得十分必要。

本文选取T87 态的2219 铝合金开展变极性TIG自动焊接试验,通过设计焊接接头结构和焊接工艺,研究焊接接头的微观组织、力学性能及断裂机理,拟为航天用2219 厚板铝合金TIG 焊接工艺提供必要的试验基础和理论支撑。

1 试验

1.1 材料

材料为15 mm厚度2219铝合金试板,其化学成分如表1所示。热处理状态为T87态,即固溶处理后经7%~10%冷变形,然后进行人工时效的状态。

表1 2219铝合金的化学成分Tab.1 Chemical composition of 2219 aluminum alloy%(w)

1.2 焊接方法

自动TIG焊接,采用高纯的氩气和氦气为保护气体,焊接试件预先开置U 型坡口,如图1所示。焊接试验在Dynasty 700 脉冲变极性钨极氩弧焊机上进行,焊丝牌号为直径Φ1.6 mm的ER2325铝合金。

图1 2219铝合金焊接试样预置坡口示意图Fig.1 Diagram of preset groove of 2219 aluminum alloy welding sample

设计3 组焊接试件,每组为两块300 mm×175 mm×15 mm 的2219 铝合金试板对接,焊接方法为单面三层TIG 焊,先采用直流氦弧打底焊接,再进行交流氩弧填充,最后一层为交流氩弧盖面焊,主要焊接参数见表2所示。

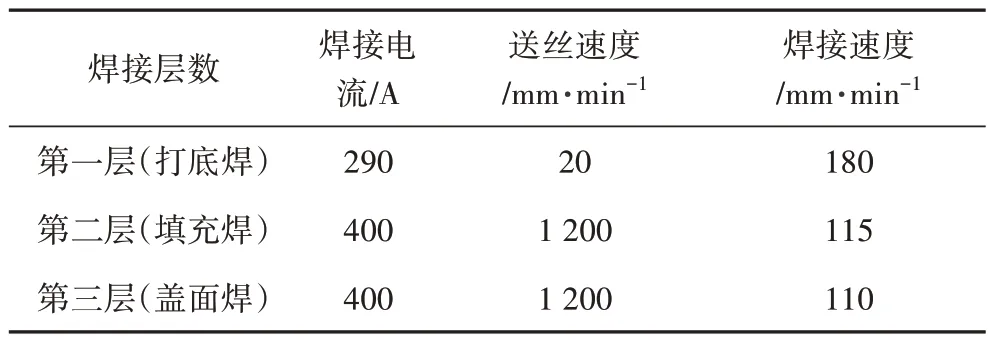

表2 15 mm厚板2219铝合金TIG焊接参数Tab.2 TIG welding parameters of 2219 aluminum alloy with 15 mm thick plate

1.3 分析方法

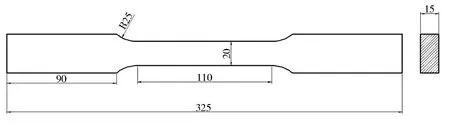

焊接完成后,目视检查各试件焊缝成形情况,而后对试件进行X 光射线探伤检测;确认合格后,根据GB/T 2651—2008,采用电火花线切割机截取2219 铝合金焊接接头拉伸试样,其尺寸如图2所示。拉伸试验在CMT5105电子万能试验机上进行。拉伸试验设计3 组焊接试板,每组焊接试板切割出3 个拉伸试样,试验所得结果为9个试样平均值并计算误差。完成拉伸试验后,焊接接头断口在EVO/MA25 扫描电子显微镜(SEM)上利用二次电子成像技术进行微观形貌观察,加速电压为20 kV。

图2 拉伸试验尺寸Fig.2 Dimensions of the sample for tensile test

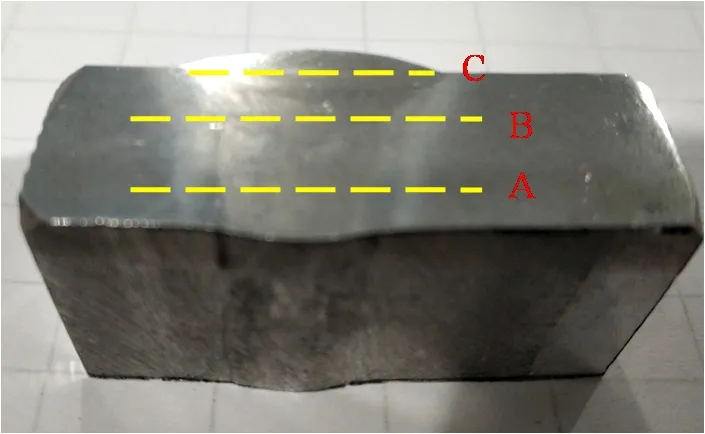

取样后对试件焊接接头进行光学显微镜观察和硬度测试;微观组织观察在DM2300M 金相显微镜上进行。焊接接头硬度测试在KB30S-SA 显微维氏硬度计上进行,试验压力为5 N,保压时间14 s,测试位置如图3所示,A、B、C 三条直线上每间隔1 mm 测试一个点,总共测试3 个试样,硬度结果为各试样平均值并计算误差。

图3 硬度测试位置示意图Fig.3 Schematic diagram of hardness test location

2 结果与分析

2.1 接头探伤及微观组织

15 mm厚的2219铝合金TIG焊接接头经外观观察,焊缝成形美观,焊缝外表面鱼鳞纹均匀,焊漏饱满均匀,无目视可见缺陷,焊缝成形如图4所示。经X光射线探伤检查,焊缝质量符合航天行业Ⅰ级焊缝标准。

图4 2219铝合金TIG焊缝外观形貌Fig.4 The appearance of TIG weld joint of 2219 aluminum alloy

图5为焊接接头的微观组织形貌。从图中可以看出,焊缝和整个熔合区出现少量的气孔缺陷,主要分布在熔合线两侧。有文献报道,由于氢在2219铝合金中的溶解度过低,造成TIG焊接接头的气孔为氢气孔[11]。另外,由于接头熔池的固液界面上气孔形核能更大,熔合线处的液态金属存在时间短,以上因素不利于气泡的溢出,使得气孔多分布在熔合线周围。这些气孔的存在,一定程度上减少了焊缝的有效承载面积,同时在气孔处容易产生应力集中,从而降低接头的机械性能[9]。此外,在靠近熔合区两侧出现了宽度约35 µm的等轴细晶带。这是因为焊缝中适当比例的Ti和Zr元素通过形成Al3Zr和TiAl3化合物的形式作为异质形核点,促进了非均匀形核,使晶粒发生细化[12-13]。

如图5所示,从焊缝中心向外侧,焊接接头微观组织分为焊缝、熔合区和热影响区三个区域。焊缝区在冷却过程中以熔合线上局部半熔化的晶粒为核心向内生长,最终在焊缝中心生长为柱状晶粒,具有典型铸造组织特征。熔合区的微观组织为胞状树枝晶和柱状树枝晶,且枝晶垂直于熔合线向焊缝中心生长。热影响区保留了母材的板条状组织形貌,但在一定程度上因为焊接热循环造成组织粗化。

图5 2219铝合金焊接接头微观组织Fig.5 Microstructure of 2219 aluminum alloy welded joint

2.2 接头抗拉强度

图6给出了15 mm 厚板2219 铝合金TIG 焊接接头的拉伸工程应力应变曲线。图中可以看出接头在拉伸初期弹性变形较快,随之增速变缓,表现弹塑性材料的特点。在拉伸过程中,存在明显的屈服现象,在强化阶段达到最大抗拉强度时直接断裂,断裂时未出现应力波动现象,这与2219 铝合金的固有特性和焊接接头断裂形式有关。

图6 2219铝合金焊接接头拉伸工程应力应变曲线Fig.6 Engineering tensile stress-strain curve of 2219 aluminum alloy welded joint

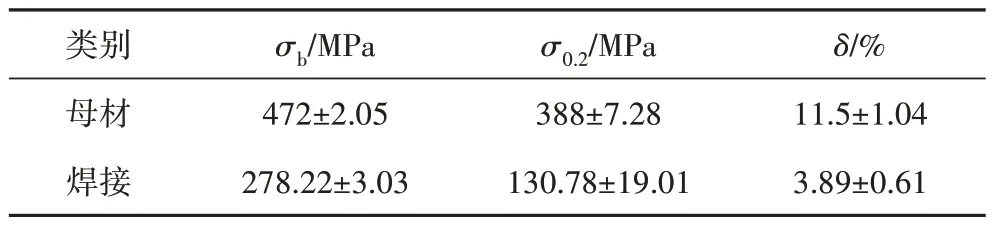

表3给出了15 mm厚板2219铝合金TIG焊接接头的力学性能结果。其焊接接头的平均抗拉强度σb达到了278.22 MPa,平均断后延伸率达到3.89%。根据2219 T87铝合金母材的实测平均抗拉强度为472 MPa,则采用该焊接工艺方法下的2219厚板铝合金焊接接头平均强度系数可达到63.0%。通常,2219铝合金TIG焊接接头性能远低于母材的力学性能,焊接接头强度系数为60%左右。田志杰等[14]人对6 mm厚的2219-T87铝合金进行VPTIG焊接后接头的强度系数为0.6。与同类文献[9-10]对比发现,在2219铝合金板厚加大至15 mm的情况下,本文提供的单面三层TIG焊工艺可使焊接接头达到较好的力学性能。

表3 15 mm厚板2219铝合金焊接接头力学性能Tab.3 Mechanical properties of 2219 aluminum alloy welded joints with 15 mm thick plate

2.3 接头硬度

图7为15 mm厚2219铝合金焊接接头显微硬度分布曲线。由曲线可以看出焊接接头母材处的硬度值最高,为122 HV。打底、填充、盖面三层的硬度趋势基本相同,在焊缝中心处硬度值最低,到热影响区附近的硬度值出现局部增大,而后再下降,最后逐渐上升至母材硬度。在熔合区范围,不同焊接层的硬度分布呈现明显差异,该区域内填充层的硬度高于打底层和盖面层。这是填充层有焊丝填充,焊丝成分中的Ti,Zr等合金元素能够使焊缝金属产生异质形核点,增加了晶核数量,促进非均质形核,使晶粒更加细小的结果。

图7 2219铝合金焊接接头显微硬度Fig.7 Microhardness of 2219 aluminum alloy welded joint

由于热影响区包含淬火粗晶区和过时效软化区,CuAl2等强化相的形态和分布状态可能发生变化,使得该区域硬度呈现先上升后下降的现象。另外,焊接接头硬度最低值出现在盖面层焊缝中心,焊缝处受热影响软化,硬度值降低明显,维氏硬度HV为72。

2.4 接头断口形貌和断裂机制

在拉伸试验中,焊接接头拉伸断裂位置多出现在熔合线附近。熔合线附近作为焊接接头应力集中点,是造成熔合线处断裂的主要原因。同时从图5可知,熔合线附近组织形貌变化急剧,熔合区晶粒粗大,熔合线周围存在的少量气孔缺陷加剧应力集中,形成裂纹源,最终形成在熔合线附近断裂这一现象。

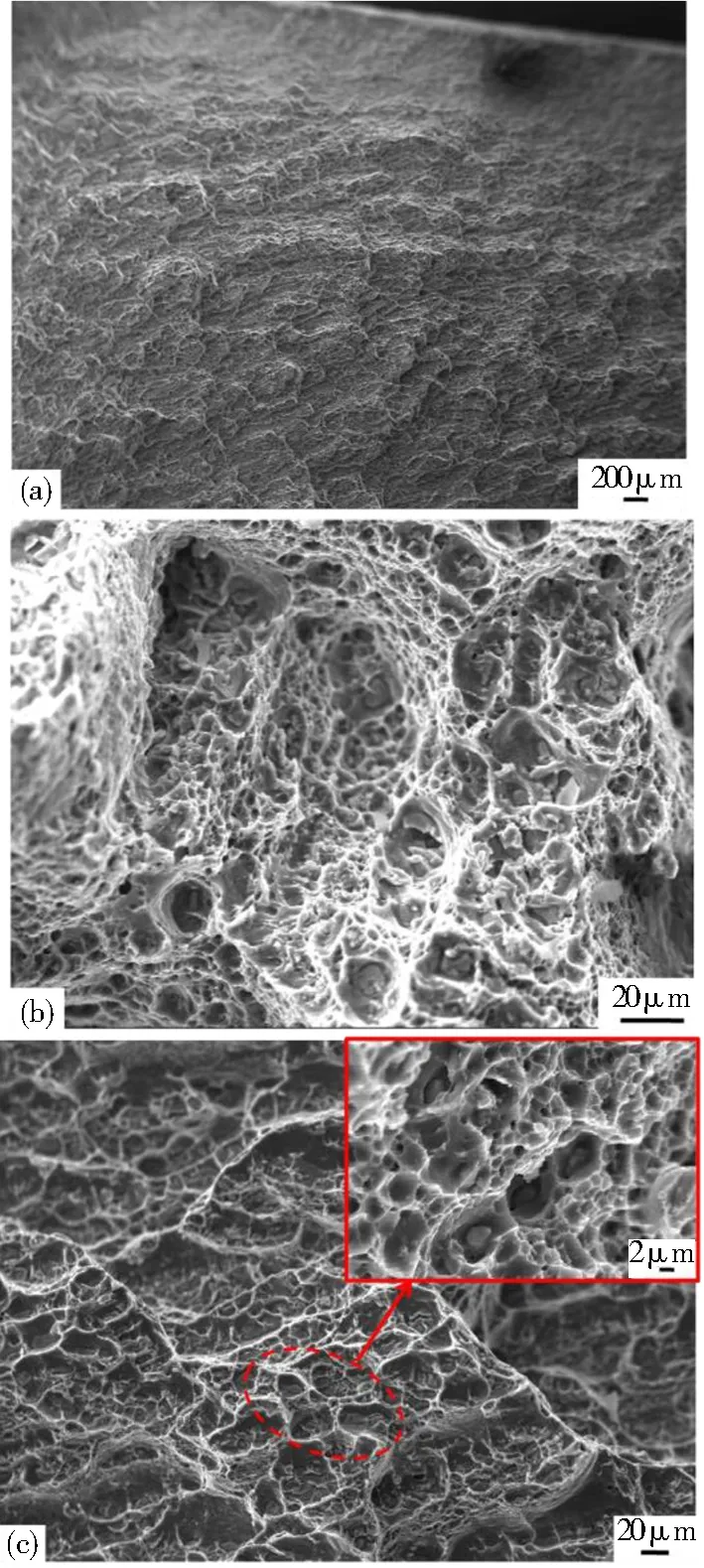

15 mm厚2219铝合金焊接接头断口形貌如图8所示。图8(a)显示接头断口存在较多大小不同且交错分布的撕裂岭和韧窝。如图8(b)所示,韧窝呈现深、密集的特征。韧窝内部可以观察到夹杂物或第二相粒子。图8(c)可以看出,焊后在基体和断面的晶界处萌生许多微孔,微孔也可通过第二相粒子自身开裂形成,这些微孔在拉伸过程中生长和聚合,随着载荷的持续增大进而形成连续的断面。断面又会形成大量大小不同的韧窝,韧窝的大小和第二相粒子的大小呈正相关。在拉伸过程中,这些硬脆的第二相粒子率先开裂并扩展。单面三层TIG焊工艺下的2219铝合金焊接接头断裂具有典型的韧性断裂特征。

图8 2219铝合金焊接接头断口形貌Fig.8 Fracture morphology of 2219 aluminum alloy welded joint

3 结论

(1)15 mm 厚的2219-T87 铝合金在单面三层自动TIG焊工艺下获得了成形美观、无可见焊接缺陷的焊接接头,焊缝质量符合航天行业I级焊缝标准;

(2)该工艺下的焊接接头试样平均抗拉强度达到278.22 MPa,平均断后延伸率为3.89%,焊接接头平均强度系数达63.0%;

(3)焊接接头熔合区的微观组织为柱状树枝晶和胞状树枝晶,且垂直于熔合线,在靠近熔合区两侧出现了宽度约35 µm的等轴细晶带;

(4)接头焊缝中心到母材硬度呈现先增大再局部减小再增大的趋势,填充层的硬度相较打底层和盖面层更高;

(5)2219-T87 铝合金自动TIG 焊接接头断裂机制为典型的韧性断裂。