基于形状记忆聚合物复合材料的双向形状记忆行为

高战蛟 李芝华 杨 煜 马 立 黎 昱

(1 北京卫星制造厂有限公司,北京 100094)

(2 中南大学材料科学与工程学院,长沙 410083)

(3 有色金属材料科学与工程教育部重点实验室,长沙 410083)

文 摘 为了解决当前大多形状记忆聚合物仅能实现单向形状记忆效应的难题,将TDE-86 环氧树脂改性的氢化双酚A型形状记忆环氧树脂和以聚丁二烯为软段的聚氨酯弹性体相结合,制备了一种具备层合结构的形状记忆聚合物复合材料。该复合材料通过形状记忆环氧树脂产生的回复力与预拉伸聚氨酯弹性体产生的收缩力之间的平衡从而实现无应力下的双向形状记忆行为,即在90~ 110 ℃温度范围内,加热弯曲而冷却反向弯曲。结果表明:聚氨酯弹性体预拉伸量越大,材料在整个温度范围内的弯曲程度也越大;当回复温度在形状记忆环氧树脂玻璃化温度及以上时,材料回复程度较大;增加聚氨酯弹性体厚度会增大材料初始的弯曲程度,但会减小材料在双向形状记忆过程中的变形和回复程度。

0 引言

形状记忆聚合物(Shape memory polymer,SMP)是指一类能够在一定条件下被赋予临时形状,并在不同外界刺激下(热、光、电、磁、PH 等)能够回复到初始形状的智能材料[1-3]。SMP 因其具有质轻、制备成本低、易于赋形、可产生大形变量等诸多优点,近些年来受到广泛关注并在驱动器、智能织物、生物医学、航天航空等领域得到应用[4-8]。

根据形状转变的可逆性,SMP 可分为单向形状记忆聚合物(1W-SMP)和双向形状记忆聚合物(2WSMP)。大多数传统的SMP 均为1W-SMP,当材料由临时形状回复到初始形状后,在没有再次赋形的情况下无法实现临时形状与初始形状之间的转换,因此1W-SMP 无法在某些重要领域应用,比如执行器和智能开关领域。而2W-SMP 能够在一次赋形后,在外界刺激下实现临时形状与初始形状之间的可逆转换,相应的2W-SMP 能够满足更加复杂的应用条件和环境而具备更加广阔的前景及重要的研究意义。部分2W-SMP 在形状变化过程中需要保持一定外力才能实现双向形状记忆效应(2W-SME),这会对2W-SMP 的实际应用产生限制。因此制备无应力下的2W-SMP 具有很高的理论研究价值和广阔的应用前景。目前国内外学者主要采取两种策略来实现无应力下的2W-SME:一种是制备物理复合结构[9-10];另一种是构建化学或物理交联的半结晶聚合物网络[11-12]。

本文制备TDE-86 环氧树脂改性的氢化双酚A型形状记忆环氧树脂和以聚丁二烯为软段的聚氨酯弹性体,将两者物理复合得到具有层合结构的形状记忆聚合物复合材料。在温度循环过程中,通过形状记忆环氧树脂回复驱动力与预拉伸弹性体弹性性能之间的转化,该复合材料表现出双向形状记忆效应,并对弹性体厚度、弹性体预拉伸量和回复温度对双向形状记忆效应的影响进行研究。

1 实验

1.1 材料

氢化双酚A 型AL-3040 环氧树脂(环氧值为0.4~0.42),烟台奥利福化工有限责任公司;TDE-86环氧树脂(环氧值为0.86),天津晶东化学复合材料有限公司;594固化剂,无锡钱广化工原料有限公司;端羟基聚丁二烯(HTPB),淄博齐龙化工有限公司;甲苯二异氰酸酯(TDI),德国拜耳公司;二月桂酸二丁基锡(DBTDL),国药集团化学试剂有限公司;2-乙基-1,3-己二醇(EHD),郑州阿尔法化工有限公司;N,N-(2-羟丙基)苯胺(NHPPA),黎明化工研究设计院有限责任公司。

1.2 试样制备

改性氢化双酚A 型形状记忆环氧树脂(SMEP)的制备:依次在烧瓶中加入100 g AL-3040 环氧树脂和50 g TDE-86 环氧树脂,在100 ℃下充分搅拌均匀后加入18 g 594 固化剂。磁力搅拌1 h 后得到TDE-86环氧树脂改性AL-3040 环氧树脂的混合物。将所得到混合物抽真空除去气泡后浇注到模具中,以130 ℃/2 h+140 ℃/3 h+170 ℃/2 h+190 ℃/2 h 的固化工艺在真空干燥箱中进行固化。

聚丁二烯型聚氨酯弹性体的制备:将适量羟基聚丁二烯(HTPB)加入三颈烧瓶,油浴升温至105 ℃后真空脱水30 min,随后冷却至40~50 ℃。随后加入适量二月桂酸二丁基锡(DBTDL),继续缓慢滴加25.2 g 甲苯二异氰酸酯(TDI),待反应物温度不再发生明显变化,移至70 ℃油浴锅中恒温3 h 得到预聚体。将所得预聚体放入真空干燥箱内抽真空除去气泡。随后依次向其中加入9.4 g N,N-(2-羟丙基)苯胺(NHPPA)和9.4 g 2-乙基-1,3-己二醇(EHD),搅拌均匀后放入真空干燥箱内再次抽真空除去气泡。将所得混合溶液缓慢浇注到模具中,放入电热鼓风干燥箱中70 ℃下固化16 h,最终得到厚度分别为1和2 mm的聚丁二烯型聚氨酯弹性体。

形状记忆聚合物复合材料的制备:将制得的形状记忆环氧树脂(SMEP)裁成规格为8 cm×1 cm×1 mm 的条状作为基底。将得到的不同厚度(1、2 mm)的聚氨酯弹性体裁成宽为1 cm 的条状,分别将其从初始长度(6.5、7.0、7.5 cm)拉伸至8.0 cm,即聚氨酯应变分别为106.7%、114.3%、123.1%。随后用黏合剂将预拉伸的聚氨酯弹性体和环氧树脂制成具有层合结构的复合材料,为确保彻底粘合,将其在室温下放置24 h后进一步使用。

1.3 测试与表征

1.3.1 DMA动态热机械性能分析

采用TA 公司的 Q800 动态热机械分析仪测试其动态热力学性能。样品尺寸为40.0 mm×10.0 mm×2.0 mm。采用单悬臂法,升温速率为4 ℃/min。施加的静态力为0.5 N,角频率为1.0 Hz。

1.3.2 拉伸性能测试

利用810 Material Test System 按照GB1040—1992 测试拉伸性能,试样为哑铃状,拉伸速率为100 mm/min,硬度按GB/T 531—1999测定。

1.3.3 形状记忆性能测试

1.3.3.1 SMEP单向形状记忆性能测试

将形状记忆环氧树脂(80 mm×10 mm×1.0 mm)加热至高于玻璃化转变温度20 ℃以上,施加外力使材料变形,保持外应力并降低至室温,测试形状固定率。随后将材料再次加热至玻璃化转变温度(Tg)20 ℃以上,材料形变恢复,测试形状回复率。

式中,Rf(T)为温度为T时的形状固定率,θmax为折叠的弯曲角度,即180°,θfixed为冷却固定后的角度。

式中,Rr(T)为回复温度为T时的形状回复率,θfixed为初始变形固定后的角度,θfinal为回复后的形变角度。

1.3.3.2 形状记忆聚合物复合材料双向形状记忆性能测试

将形状记忆聚合物复合材料在90 ℃下加热至稳定形状,固定其一端,绘制其形状曲线,记录对应的圆心角。将固定形状的形状记忆聚合物复合材料分别在100C、110、120 ℃下进行回复,并记录下对应的圆心角。重复上述过程,通过圆心角的变化来定量表征该复合材料双向形状记忆效应。

2 结果与讨论

2.1 动态热机械分析

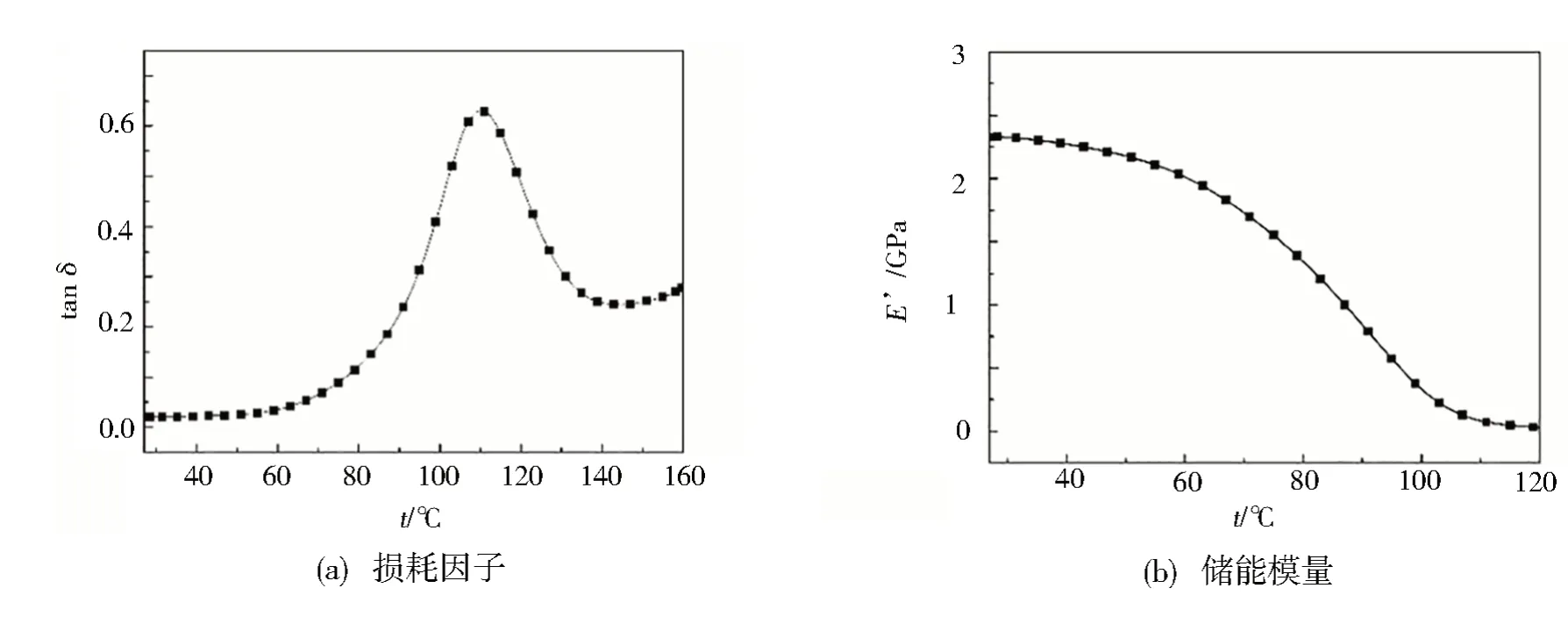

图1为形状记忆环氧树脂(SMEP)的DMA曲线。图1(a)中损耗因子峰值对应的温度可知该SMEP的Tg为110 ℃。根据图1(b),在25 ~ 60 ℃的温度范围内,SMEP的储能模量略有降低。随着温度升高,分子链的迁移率明显增加,与此对应SMEP的储能模量急剧减小。最后,由于SMEP由玻璃态转变为高弹态,SMEP的储能模量在110~120 ℃范围内趋于稳定。在整个温度范围内,SMEP的储能模量由2 500 MPa减小到约20 MPa,体系的储能模量降低了两个数量级,说明该环氧树脂体系具备良好的单向形状记忆性能。

图1 形状记忆环氧树脂(SMEP)的DMA曲线Fig.1 DMA curves of shape memory epoxy polymer (SEMP)

2.2 单向形状记忆固定率与形状回复率

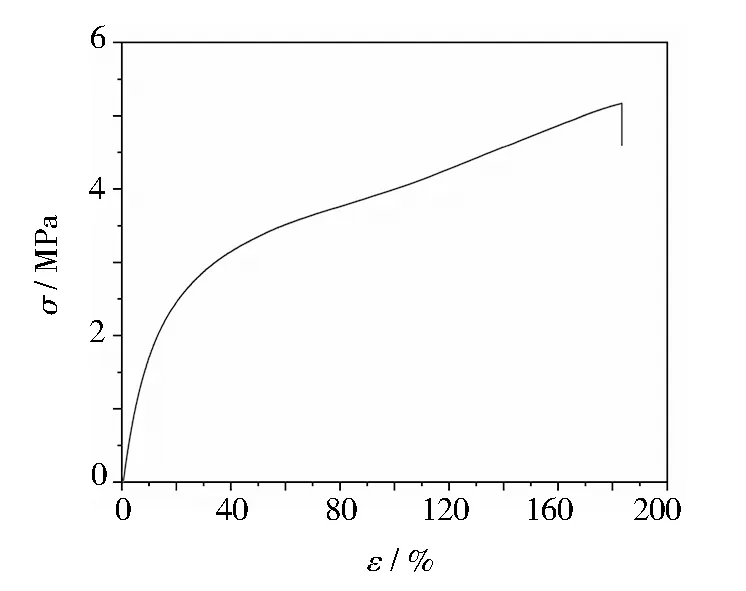

表1为形状记忆环氧树脂(SMEP)的单向形状记忆性能测试结果。可知,该SMEP的形状固定率和形状回复率均在98%以上,并且在经历10 次循环测试后仍保持在较高水平。该结果与上述DMA 曲线结果相符,说明该环氧树脂体系具有良好的形状记忆能力,这对于形状记忆聚合物复合材料能够实现形状记忆效应起到重要作用。聚氨酯弹性体作为形状记忆复合材料的另一组分,需要具备足够的抗拉强度和延展性,使其能够被拉伸与SMEP 结合,并提供足够的收缩力来平衡SMEP 在形状回复过程中产生的回复力。图2为聚氨酯弹性体的拉伸应力-应变曲线,由此可知制备的聚丁二烯型聚氨酯弹性体的拉伸强度为5.15 MPa,断裂应变为183%。

表1 SMEP的形状记忆性能Tab.1 Shape memory performance of SMEP

图2 聚氨酯弹性体(PU)的应力-应变曲线Fig.2 Tensile stress-strain curve of polyurethane (PU)

2.3 双向形状记忆性能

形状记忆聚合物复合材料的双向形状记忆效应(2W-SME)如图3所示。当材料处于室温时由于SMEP 基底具有较高的模量,能够在预拉伸弹性体的收缩力下保持稳定形状。当温度升高至90 ℃时,SMEP 基底的模量逐渐减小,此时在弹性体收缩力的作用下,材料难以维持原有形状,向弹性体一侧发生弯曲,由初始形状A 转变为形状B,并且因变形所产生的内应力被储存在SMEP 基底中。当温度继续升高至SMEP 的Tg(110 ℃)以上时,储存在基底中的内应力被释放,SMEP 产生形状回复力,并且该回复力大于弹性体收缩力,使得原本收缩的弹性体再次一定程度地被拉伸,材料向SMEP 基底一侧发生回复直至SMEP 产生的回复力与弹性体收缩力达到平衡,由形状B转变为形状C。当温度重新降至90 ℃,由于此时SMEP产生的回复力减弱且小于弹性体收缩力,材料再度向弹性体一侧发生弯曲,由形状C 重新转变为形状B。重复温度循环,材料的上述行为重复发生,最终表现出双向形状记忆行为。

图3 层合复合材料的双向形状记忆行为Fig.3 Two-way shape memory behavior of the prepared laminate composite

表2为形状记忆聚合物复合材料的双向形状记忆测试结果。可知,各个样品都表现出一定的双向形状记忆效应,即样品形状在90 ℃下固定后,随着温度升高样品弯曲程度减小,对应圆心角随之减小,当温度回复到90 ℃时样品弯曲程度增大,对应圆心角增大,随着温度再次升高,样品对应圆心角再度减小;同时,弹性体预拉伸量、回复温度和弹性体厚度都会对其形状记忆效应产生影响。

表2 SMEP/PU层合复合材料的弯曲角Tab.2 Bending angle of SMEP/PU laminate composite

通过比较样品1#、2#、3#和4#、5#、6#可知,弹性体的预拉伸量越大,对应弹性体产生的收缩力越大,在整个温度范围内样品的圆心角越大,即弯曲程度也越大。另外,分别选取了3个不同回复温度来研究回复温度对该复合材料双向形状记忆行为的影响:100 ℃(低于SMEP的Tg); 110 ℃(SMEP的Tg); 120 ℃(高于SMEP 的Tg)。随着回复温度由100 ℃升高至110 ℃,所有样品的圆心角减小,即110 ℃下材料的回复程度更大,而当温度继续升至120 ℃,样品圆心角变化不明显,表明120 ℃下样品并不能实现更多的回复。这一现象可以通过SMEP 分子链的运动得以解释。当温度在SMEP 的Tg以下(100 ℃)时,部分SMEP 分子链运动仍受限,所能提供的回复力也较小;当温度在SMEP 的Tg(110 ℃)及Tg以上时(120 ℃)时,此时SMEP 所有分子链都得到激活,能提供最大的回复力,因此材料在以下温度时也能实现更大的回复。

通过比较样品1#和4#、2#和5#、3#和6#可知,PU 弹性体的厚度越大,由于所能提供的收缩力也越大,所得的形状记忆复合材料在初始状态下的弯曲程度也越大。同时,在4#、5#、6#中观察到较小的形状变形和形状恢复,这是因为当弹性力产生的收缩力随着厚度增加而增大时,材料变形和回复相应也需要更大的回复力,而SMEP 所能提供的回复力则是相对恒定的。

3 结论

(1)在90~110 ℃的温度范围内,该复合材料在无应力状态下表现出双向形状记忆行为;

(2)弹性体的预拉伸量越大,该复合材料的初始弯曲程度和回复程度也越大;

(3)适当提高回复温度可以增加该复合材料回复程度,当回复温度提高至环氧树脂基体Tg以上时,该复合材料回复基本不受影响;

(4)当弹性体厚度增加,该复合材料的初始弯曲程度增大,但回复程度减小。