连续型和非连续型蜂窝芯材的共振吸声结构性能研究

刘 杰 纪双英 焦丽娟 杨进军

(1 中国航空制造技术研究院复合材料技术中心,北京 101300)

(2 中国飞机强度研究所,西安 710065)

文 摘 以芳纶纸蜂窝、内嵌树脂隔板和微穿孔面板为原料,制备了连续和非连续双自由度共振吸声结构,对两种共振吸声结构的力学性能和吸声系数进行对比研究。结果表明:连续蜂窝芯材所制备共振吸声结构的压缩和拉伸性能高于非连续型共振吸声结构,其中非稳定型压缩强度和拉伸强度高19%,稳定型压缩强度高32%,稳定型压缩模量高43%,剪切性能基本相当;两层蜂窝芯材容易出现孔格错位(非连续型共振吸声结构),引起错位区域的微孔堵塞,使该结构的共振吸收峰与理论值出现较大差异。

0 引言

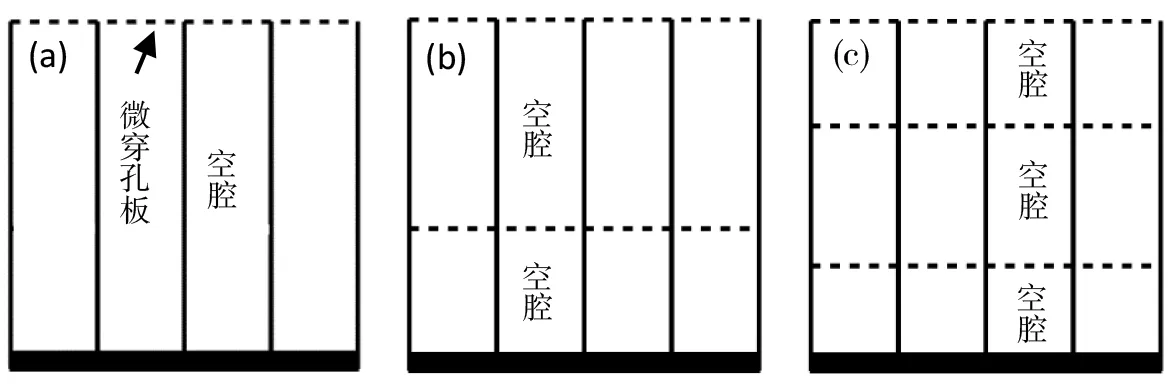

蜂窝夹层结构具有轻质、高强、耐腐蚀、隔热等优点,在航空航天、轨道交通等领域均得到了广泛的应用[1-2]。将一定厚度的蜂窝与微穿孔板及背板结合可制成共振吸声结构,针对共振吸声结构,国内外研究人员开展了大量研究[3-10]。单自由度共振吸声结构在共振频率附近有很好的吸声效果,但是在共振频率以外的频段吸声效果不佳,为拓宽噪声吸收频段,研究人员提出了组合微穿孔共振吸声结构的概念[11-12],组合结构又分为耦合结构和并联结构两种。耦合结构是指通过增加共振吸声结构空腔数量和穿孔板数量的方式拓宽吸收频带,双层耦合结构不是简单的单层结构组合,与单层结构相比,双层结构的两个主要共振频率分别向高频和低频移动[13],而三层微穿孔共振吸声结构的吸声系数和吸声频带可在双层结构基础上进一步提高[14],但是三层微穿孔共振吸声结构制备工艺复杂,工业化难度较大。并联结构仅一层微穿孔板,但板上有多组穿孔,孔径和孔间距不同,分别与空腔形成共振吸声结构,研究人员对该结构也进行了理论研究[15],发现并联后结构在交点位置的吸声系数高于两组吸声系数的数值平均。单层、双层和三层微穿孔共振吸声结构示意图见图1。

图1 共振吸声结构示意图Fig.1 Schematic diagram of resonance sound absorption structure

共振吸声结构在航空领域的主要应用部位是飞机发动机短舱内壁、入口或后通道中的声学衬垫,以减少发动机造成的风扇宽频噪音[16-18]。最初的设计是采用具有微孔面板的单自由度共振吸声结构,显然,单自由度共振吸声结构吸收频带窄,难应对航空发动机所产生的宽频噪声,逐渐被淘汰。现在更为常见的设计是采用双自由度共振吸声结构,通过结构参数的变化以实现对噪声的宽频吸收。双自由度共振吸声结构在制备工艺上又从最初非连续蜂窝芯材结构逐步发展为连续蜂窝芯材结构,如A320 系列飞机所使用的IAE研制的V2500发动机,其声学衬垫就采用了非连续蜂窝芯材结构,如图2所示。针对非连续蜂窝芯材和连续蜂窝芯材所制备的共振吸声结构在力学性能、声学性能上的具体差异,国内外的相关研究报道较少,本文分别采用非连续蜂窝芯材和连续蜂窝芯材制备双自由度共振吸声结构,对该结构的力学性能和声学性能进行对比研究,结合两种结构的具体制备工艺,分析造成两种结构性能差异的主要原因。

图2 V2500发动机声学衬垫解剖后的非连续蜂窝芯材Fig.2 Discontinuous honeycomb core of V2500 engine acoustic line after dissection

1 实验

1.1 原材料与仪器

1.1.1 原材料

主要原材料见表1。

表1 主要原材料Tab.1 Main raw materials

1.1.2 仪器

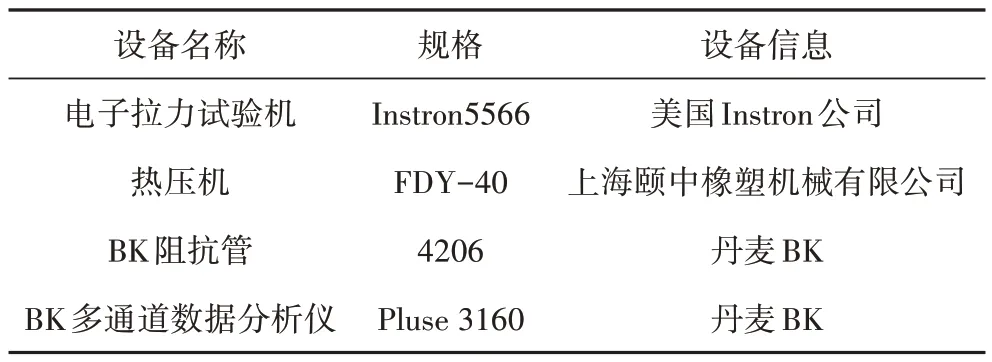

主要仪器设备见表2。

表2 主要设备Tab.2 Main equipment

1.2 试验过程与方法

1.2.1 共振吸声结构设计参数

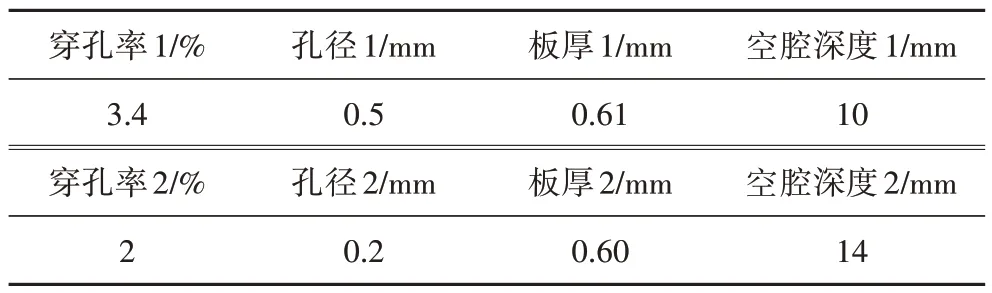

对于微穿板吸声结构来说,其吸声性能是由穿孔率、孔径、板厚和空腔深度来决定,因此为获得理想的吸声效果,需要对这结构参数进行优化设计。在前期工作的基础上,采用遗传算法进行多目标参数优化,得出表3中的设计参数,该设计参数主要针对的频率范围是1.5~4.5 kHz。根据优化参数结果,以芳纶纸蜂窝、碳纤维面板、热破胶膜和微穿孔内隔板为原材料,分别制备非连续型和连续型两种双自由度共振吸声结构,双自由的共振吸声结构示意图及实物见图3。

图3 双自由的共振吸声结构示意图及其实物Fig.3 Schematic diagram of double-free resonance sound absorption structure and its physical object

表3 双自由度共振吸声结构参数Tab.3 Parameters of resonance sound-absorbing structure of double degree freedom

1.2.2 性能测试方法

采用Instron5566电子万能实验机对蜂窝进行非稳定型压缩性能、稳定型压缩性能和L向、W向剪切性能测试,测试标准分别按照GB/T 1453—2005和GB/T 1455—2005进行;采用阻抗管法,对所制备共振吸声结构的吸声系数进行了测试,测试频率范围0~6.4 kHz。

2 结果与讨论

2.1 力学性能结果讨论

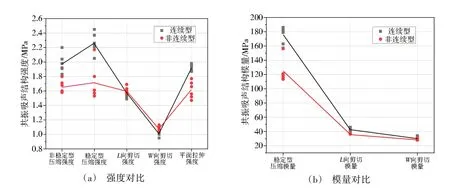

两种双自由度共振吸声结构的各项强度性能对比见图4(a),各项模量性能对比见图4(b)。从图4(a)可以看出,采用连续型蜂窝所制备的共振吸声结构的非稳定型压缩强度、稳定型压缩强度和平面拉伸强度高于非连续型,其中非稳定型压缩强度和拉伸强度高19%,稳定型压缩强度高32%,而剪切强度基本相当;同样可从图4(b)看出,采用连续型蜂窝所制备的共振吸声结构的稳定型压缩模量比非连续型高42%,而剪切模量基本相当。造成两种结构的力学性能出现以上差异的主要原因是芳纶纸蜂窝的连续性。当连续型的共振吸声结构在受到压缩、拉伸和剪切载荷作用时,由于蜂窝壁连续,载荷可从上面板完整的传递至下面板,在无胶接质量的情况下,共振吸声结构的压缩、剪切和拉伸性能与蜂窝本身的性能相当;当非连续型共振吸声结构在受到压缩载荷和拉伸载荷作用时,由于蜂窝非连续,结构内部蜂窝的受载情况则会发生变化,非连续型蜂窝芯材截面形貌和压缩载荷传递情况见图5。从图5可以看出,当结构受到压缩载荷时,上面板和下面板受到的载荷均会通过蜂窝壁传递至微穿孔内隔板(该材料主要体现功能性,强度较低),使微穿孔内隔板受到弯曲载荷而发生破坏,随后蜂窝局部失稳后发生破坏,最终造成蜂窝的压缩性能结果偏低,同理当结构受到拉伸载荷时,上面板和下面板受到的拉伸载荷均会通过蜂窝壁传递至微穿孔内隔板,微穿孔内隔板受到弯曲载荷而发生破坏,造成蜂窝的拉伸强度结果偏低。而结构受到剪切载荷时,虽然剪切载荷同样会传递至微穿孔内隔板,但微穿孔内隔板的抗剪切性能远高于蜂窝(室温下,内隔板的剪切强度≥15 MPa),剪切载荷通过内隔板在上下两层蜂窝之间传递时不会发生破坏。当剪切载荷达到一定程度时,结构则会在性能相对较低的蜂窝上发生破坏,故两种双自由度共振吸声结构的剪切强度和剪切模量性能结果基本相当。

图4 连续型和非连续型共振吸声结构性能对比Fig.4 Performance comparison of resonance sound absorption structure

2.2 吸声系数测试结果讨论

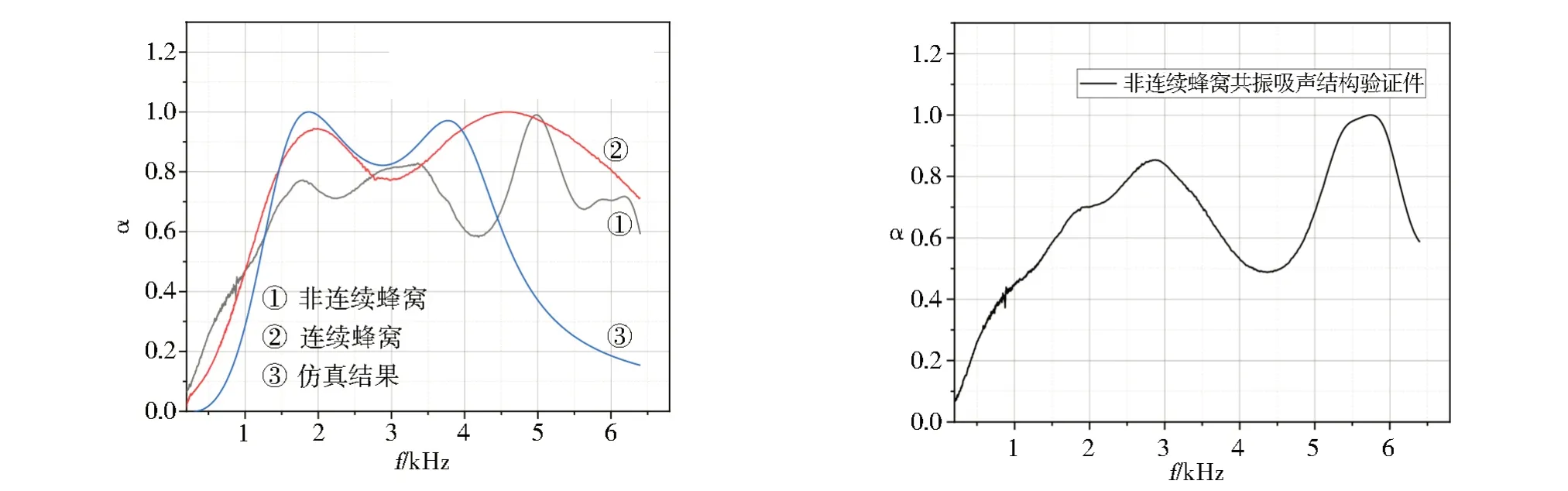

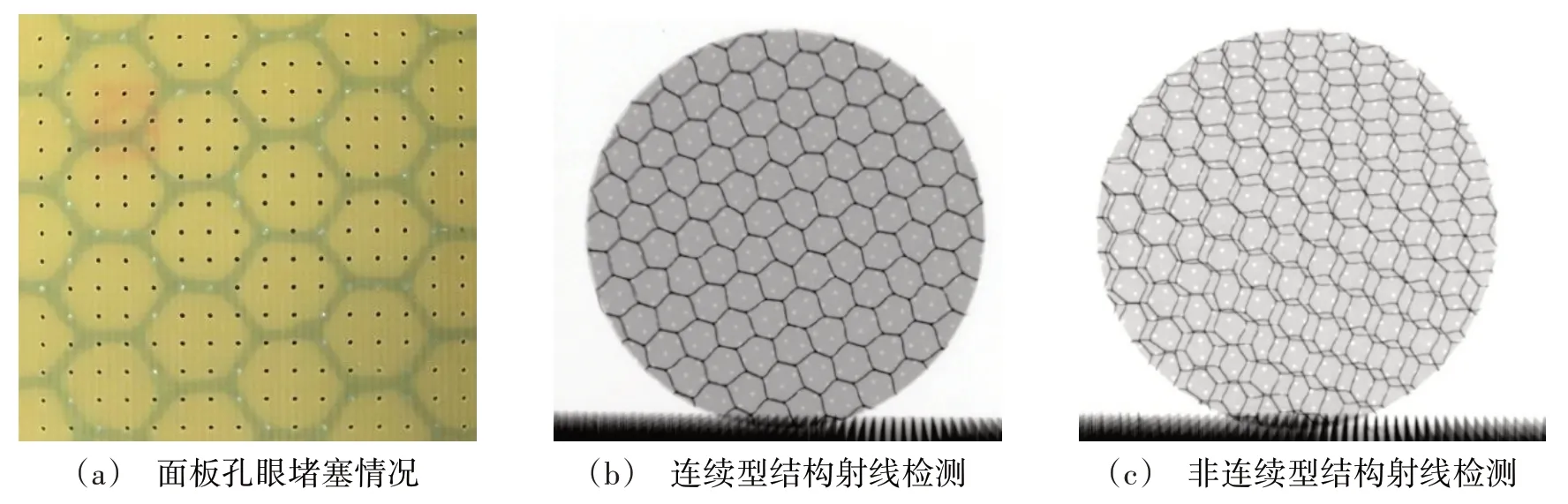

两种双自由度共振吸声结构在0~6.4 kHz范围内的吸声系数测试结果如图6(a)所示。图中非连续蜂窝所制作的共振吸声结构在主要工况频率范围内(即1.2.1节中主要优化的频率范围:1.5~4.5 kHz)的平均吸声系数为0.730,连续蜂窝所制作的共振吸声结构在主要工况频率范围内的平均吸声系数为0.881。与理论计算结果对比可知,连续蜂窝型共振吸声结构的共振吸收峰与理论计算结果更接近、平均吸声系数更高,非连续型共振吸声结构则出现了多个杂峰,平均吸声系数也偏低。结合两种双自由度共振吸声结构的制备工艺可知,造成实际测试值与理论计算值出现差异的原因主要是结构的微孔出现了不同程度的堵塞。当蜂窝连续时,仅共振吸声结构面板上的孔眼会发生堵塞,堵塞位置一般位于蜂窝壁与面板胶接处,由于微穿孔面板与蜂窝胶接过程中,胶黏剂会在蜂窝壁与面板接触位置附近聚集,堵塞面板上的孔眼,而蜂窝芯材的中间隔板(含微孔)是通过隔板侧面与蜂窝壁胶接,该工艺通过工艺控制,可避免出现孔眼堵塞的问题。当蜂窝非连续时,共振吸声结构面板的孔眼堵塞情况与蜂窝连续时基本一致,但中间隔板上的微穿孔会因为两层蜂窝孔格错位、蜂窝与中间隔板表面的胶接等问题,导致中间隔板上的微孔堵塞严重,且孔眼堵塞具有随机性。根据X射线检测结果(图7),采用目视计数的方法计算可知(蜂窝壁交叉位置的孔眼堵塞):文中共振吸声结构面板的孔眼堵塞率在10%~20%,通过二次加工处理,可将面板的孔眼堵塞率降低至5%以下,而非连续型共振吸声结构因孔格错位和胶接的需要,其中间隔板的孔眼堵塞率达到50%左右,且这部分堵塞在结构内部,无法进行二次加工,且该堵塞无固定规律,可能造成非连续型共振吸声结构的吸收峰随机出现。为验证无规律堵塞是否会使结构的吸收峰随机出现,采用同样的工艺和结构参数重新制备了1块非连续型共振吸声结构,其参数结果见图6(b),由图可知,结构的吸声系数发生了较大变化,这种随机性是不能接受的。

图6 吸声系数测试结果Fig.6 Test results of sound absorption coefficient

图7 共振吸声结构微穿孔面板孔眼堵塞情况Fig.7 Blockage of the resonance sound absorption structure

3 结论

(1)基于连续蜂窝的双自由度共振吸声结构的压缩性能和拉伸性能高于非连续型吸声结构,其中非稳定型压缩强度和拉伸强度高19%,稳定型压缩强度高32%,稳定型压缩模量高43%,剪切性能基本相当。

(2)连续型共振吸声结构的吸声系数与理论计算结果一致性较高,而非连续型吸声结构因内隔板层上的微孔存在随机堵塞,造成该结构的实际吸声系数与理论结果存在较大差异,且这种差异存在设计不能接受的不确定性。